| Titel: | Ueber die Sharp-Robertssche Mahlmühle mit excentrischen Steinen, und die Steine aus Bergerac. |

| Fundstelle: | Band 70, Jahrgang 1838, Nr. LXXVI., S. 343 |

| Download: | XML |

LXXVI.

Ueber die Sharp-Robertssche

Mahlmuͤhle mit excentrischen Steinen, und die Steine aus Bergerac.Das koͤnigl. preuß. Ministerium des Innern fuͤr Handel,

Gewerbe und Bauwesen hat bekanntlich schon im Jahre 1832 auf seine

Kosten hoͤchst schaͤzbare „Beitraͤge zur Kenntniß des

amerikanischen Muͤhlenwesens“ in

den Druk gegeben. Im J. 1837 wurde diese Schrift auch in dem bayerischen Kunst- und

Gewerbeblatt (8tes und 9tes Heft) abgedrukt.A. d. R.

(Dem Vereine zur Befoͤrderung des

Gewerbfleißes in Preußen von dem koͤnigl.

Finanzministerium mitgetheilt und aus den Verhandlungen dieses Vereins, 1838, 4te

Lieferung, S. 157 entnommen).

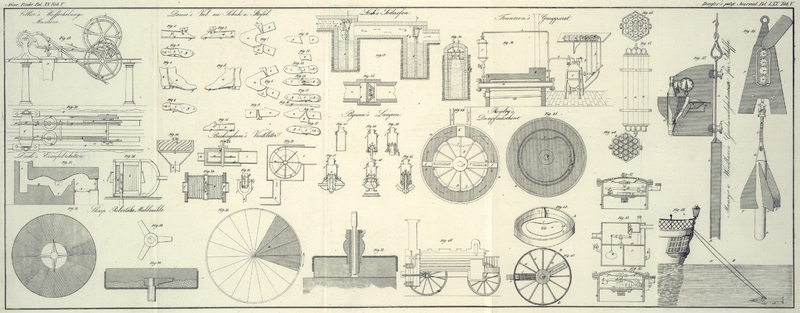

Mit Abbildungen auf Tab.

V.

Ueber die Sharp-Roberts'sche Mahlmuͤhle mit

excentrischen Steinen.

Unter den zahlreichen Erfindungen der neuesten Zeit, in Bezug auf das Mahlwesen, war

die Sharp-Roberts'sche Mahlmuͤhle mit

excentrisch laufenden Steinen geeignet, die Aufmerksamkeit auf sich zu ziehen, und

es mußte, bei der Wichtigkeit der Mehlfabrication uͤberhaupt, und

insbesondere fuͤr den preuß. Staat, wuͤnschenswerth erscheinen, ein

bestimmtes und zuverlaͤssiges Urtheil uͤber die Zwekmaͤßigkeit

dieser neuen Vorrichtung zu gewinnen. Die Verwaltung fuͤr Handel, Fabrication

und Bauwesen fand sich daher veranlaßt, eine solche Muͤhle aus England kommen

und mehrfache Versuche von Sachkundigen mit derselben anstellen zu lossen, deren

Ergebnisse in dem Folgenden zusammengestellt sind.

Ein zweiter, fuͤr die Mehlfabrication wichtiger Gegenstand war die

Pruͤfung der in Frankreich vielfach angewendeten und sehr geruͤhmten

Muͤhlsteine aus Bergerac, im Departement der Dordogne, und eine Vergleichung

der Leistungen dieser Steine mit denen der in den inlaͤndischen bedeutenden

Muͤhlenanlagen fast allgemein angewandten franzoͤsischen Burrsteine

aus La Fertésous-Jouarre. Auch hieruͤber sind Versuche

veranlaßt worden, deren Resultate in dem Folgenden enthalten sind.

I. Sharp-Robertssche

Mahlmuͤhle.

Im Jahre 1834 ließen sich Thomas Sharp und Richard Roberts, beide Ingenieure in Manchester, auf die

erwaͤhnte, von einem Amerikaner erfundene Muͤhle in England ein Patent

ertheilen. Die Beschreibung so wie Abbildungen derselben finden sich im London Journal of arts etc. Vol. 5, pag. 345, und gingen von hier bald darauf in Dingler's polyt. Journal Bd. LVI. S. 285 uͤber. Das wesentlich

Neue an dieser Muͤhle liegt in einer eigenthuͤmlichen Bewegung der

Steine. Waͤhrend bei den gewoͤhnlichen Muͤhlen mit horizontalen

Steinen der untere, der Bodenstein, ruht, und nur der obere, der Laͤufer,

sich drehend uͤber ihn hinbewegt, drehen sich bei der hier in Rede stehenden

Muͤhle beide Steine. Zunaͤchst wird der untere groͤßere Stein

mittelst der an ihn befestigten Spindel und konischer Getriebe in Bewegung gesezt,

und durch Reibung theilt er dem kleineren oberen Steine, der an einer besonderen

Welle so uͤber ihm befestigt ist, daß er ihn beruͤhrt, seine Bewegung

mit, und nimmt ihn nach derselben Richtung, in der er selbst sich bewegt, mit herum.

Dazu kommt, daß die Welle des oberen Steines nicht in der Verlaͤngerung der

des unteren, sondern excentrisch liegt, wodurch bewirkt wird, daß sowohl die

Beruͤhrungspunkte zwischen den beiden Mahloberflaͤchen, als die

Geschwindigkeiten, mit denen diese Punkte an einander voruͤbergehen,

bestaͤndig wechseln.

Groͤßere Reibung auf die zu mahlenden Gegenstaͤnde, daher vollkommneres

und schnelleres Mahlen und geringerer Kraftaufwand zur Bewegung werden als

Hauptvortheile dieser neuen Einrichtung, im Vergleich zu den bisher

gebraͤuchlichen Muͤhlen, von den Patentirten behauptet. Noch ist zu

bemerken, daß das Princip dieser neuen Muͤhlen auch auf verticalstehende

Steine angewendet werden kann, so wie, daß statt der Steine auch rauhe Metallplatten

anwendbar sind.

Briefliche Mitteilungen aus England enthielten viel Ruͤhmendes von diesen

excentrischen Muͤhlen, und es ward daher eine solche mit

franzoͤsischen Steinen von resp. 28 und 24 Zoll Durchmesser zu dem Preise von

78 Liv. St. im Oktober 1835 bei Sharp, Roberts und Comp.

in Manchester in Bestellung gegeben; außerdem ein Paar eiserne und ein Paar

Granitsteine. Im Fruͤhjahr 1836 kamen die bestellten Gegenstaͤnde hier

an, ihr Preis betrug jedoch, da das Stangeneisen inzwischen von 7 Liv. St. 10 Sch.

auf 11 Liv. St. 10 Sch. aufgeschlagen war, 129 Liv. St. 10 Sch.

Der erste Versuch fand in der hiesigen Dampfmuͤhle des Hrn. Schumann Statt, der sich zur Vornahme desselben bereit

erklaͤrt hatte, und der Fabriken-Commissionsrath Frank berichtet hieruͤber Folgendes:

Wegen Mangel an Raum in den unteren Etagen konnte die Aufstellung nur auf dem

Bodenraume, auf einem etwas bebenden Fußboden, geschehen. Zum Betriebe wurde eine in der

Muͤhle vorhandene eiserne Riemenscheibe von 42 1/2 Zoll Durchmesser benuzt,

die 80 bis 82 Umgaͤnge in einer Minute machte. Von dieser ging der Riemen

unmittelbar auf die 17 1/2 Zoll im Durchmesser haltende Riemenscheibe der Sharp-Roberts'schen Muͤhle. Der Bodenstein

derselben erhielt daher eine Geschwindigkeit von 194 bis 200 Umdrehungen in einer

Minute. Gleich beim Anfange des mit den franzoͤsischen Burrsteinen

angestellten Versuches zeigte sich der Uebelstand, daß der Weizen nur unvollkommen

zwischen die Steine gefuͤhrt wurde, wenn dieselben so dicht zusammengestellt

waren, als es zur gehoͤrigen Zermalmung noͤthig war. Es stopfte sich

daher im Auge des oberen Steines und wurde uͤber denselben hinweggestreut. Es

war daher noͤthig, die Steine weiter auseinander zu stellen. Dabei ließ das

Stopfen im Auge zwar etwas nach, und das Korn kam besser zwischen die Steine, wurde

aber nur grob zerrissen und schlecht enthuͤlst. Da nach mehrmaligem

Auf- und Niederstellen des Steins kein besseres Resultat hervorgebracht

werden konnte, so mußte die Hoffnung aufgegeben werden, auf diese Weise zum Ziel zu

gelangen.

Da es aber wahrscheinlich war, daß die Zufuͤhrung des Korns unter den Stein

besser erfolgen wuͤrde, wenn der Oberstein vom Auge ab mit einigen kurzen

vertieften Furchen in Form eines Sterns versehen wuͤrde, so wurde die

Abaͤnderung gemacht. Die hierauf angestellten Mahlversuche sind zwar etwas

besser, als die ersteren, ausgefallen, waren jedoch keineswegs befriedigend, indem

in einer Stunde nur ein halber Scheffel vermahlen wurde, das Schrot ein hartes

Anfuͤhlen hatte, sehr griesig war und keine Spur von der schoͤnen

Ausschaͤlung bemerken ließ, welche die Burrsteine sonst gewoͤhnlich

bewirken.

Zur Vornahme anderweitiger Versuche ward hierauf die fragliche Muͤhle an den

Muͤhlenbaumeister Wulff, auf der Broddener

Muͤhle bei Mewe, gesendet, welcher vor mehreren Jahren, als Zoͤgling

des Gewerbinstituts, nach Nordamerika gesendet worden war, und daher Gelegenheit

gehabt hatte, sich mit dem Muͤhlenwesen genau bekannt zu machen. Der Umzug

des Wulff nach Danzig, so wie einige andere

Umstaͤnde bewirkten, daß die Versuche erst im Sommer des Jahres 1837

vorgenommen werden konnten.

Der erste Versuch, so schreibt derselbe, geschah mit den franzoͤsischen

Burrsteinen, die unveraͤndert, wie ich dieselben erhalten, in Gang gesezt

wurden. Der untere Stein erhielt 160 bis 180 Umdrehungen in der Minute. Bei diesem

Versuche wurde Weizen geschrotet, welches Schrot indessen nur griesig ausfiel; auch

zeigte sich hier der Fehler, daß beim staͤrkern Zusammendruͤken der

Steine, um das Schrot

mehliger zu erhalten, der Weizen nicht gehoͤrig unterzog, im Auge des oberen

Steins sich stopfte und uͤberlief. Diesem Uebel wurde dadurch abgeholfen, daß

der obere Stein um das Auge herum ungefaͤhr in einem Durchmesser von 10 Zoll

etwas hohl gearbeitet wurde, worauf sich ergab, daß der Weizen beim nachherigen

Versuche sehr gut unter die Steine gefuͤhrt, indessen das Schrot noch nicht

von der noͤthigen Feinheit erhalten wurde; vorzuͤglich waren die

Schalen des Weizens nicht rein genug ausgemahlen. Ich ließ die Maschine deßhalb

nochmals auseinandernehmen und die Steine schaͤrfen. Die Schaͤrfe

wurde ringfoͤrmig um das Centrum der Steine aufgesezt, wie aus Fig. 28

ersichtlich. Zu gleicher Zeit wurden die Loͤcher und Fugen der Steine

gehoͤrig vergossen und mit den Flaͤchen der Steine geebnet, da

mitunter von den Steinen nebst dem Schrote halbe und ganze Koͤrner

ausgeworfen wurden. Nach diesen Vorbereitungen lieferten die Steine ein ganz

gleichfoͤrmiges Schrot, obgleich immer noch nicht zu der gewuͤnschten

Feinheit, wie es die Steine der anderen Mahlgaͤnge liefern. Es wurde indessen

jezt weicher und haͤufte hinsichtlich der Quantitaͤt bei weitem

mehr.

Bei diesem Versuche ging die Maschine 12 Stunden ununterbrochen fort; der untere

Stein machte 160 bis 180 Umdrehungen in der Minute und leistete die Muͤhle

das feinste und mehrste Schrot, wenn der obere Stein alsdann sich 110 bis 120 Mal

umdrehte. Eine geringere Geschwindigkeit fuͤr den oberen Stein konnte ich bei

Beibehaltung der Geschwindigkeit des unteren nicht erzielen, welches wohl jedenfalls

vortheilhafter seyn wuͤrde. Hiebei fand ich indessen, daß die Feinheit des

Schrotes nicht durch das scharfe Zusammenpressen der Steine erlangt werden konnte,

indem dadurch jedesmal das Schrot ungleichfoͤrmiger und groͤber wurde,

wahrscheinlich weil der untere Stein, nur in der Mitte durch die Spindel

unterstuͤzt, bei dem Druke gegen den daruͤber liegenden excentrischen

Stein aus der horizontalen Lage weicht, und dadurch die Flaͤchen der Steine,

obgleich der obere beweglich, nicht gehoͤrig gegen einander arbeiten. Eben so

darf nicht zu wenig Speise fuͤr den Stein einfallen, um das Schrot

gehoͤrig fein zu erhalten, denn je weniger einfaͤllt, desto rascher

laͤuft der obere Stein, bis derselbe die Geschwindigkeit des unteren erlangt

und dann die Flaͤchen der Steine nicht Zeit genug haben, das Korn zu

zerkleinern; will man diese Geschwindigkeit des oberen Steines aber durch das

schaͤrfere Anpressen des unteren Steines hemmen, so stellt sich das oben

erwaͤhnte Uebel ein, und man thut besser, den Stein ein wenig zu

luͤften, und ihm mehr Arbeit zu geben, wodurch die Geschwindigkeit des oberen

Steines mit mehr Vortheil verringert wird.

Waͤhrend dieser Versuche lieferte die Muͤhle in 12 Stunden 35 Scheffel

Schrot, wobei ich bemerken muß, daß nur etwa 10 Scheffel, von denen 1 1/2, Scheffel

in der Stunde fertig geschafft, gehoͤrig fein gemahlen wurden, so daß ich

solches mit dem Schrote der anderen Mahlgaͤnge zum Beuteln vermischen konnte,

und der Hoffnung war, ein gewuͤnschtes Resultat zu erzielen.

Allmaͤhlich wurde aber das Schrot groͤber und ungleicher, und fand es

sich, daß die eingegypste Spindel des unteren Steines im Gyps losgelassen hatte, der

untere Stein aus seiner gehoͤrigen Lage gebracht war, und deßhalb theils ganz

feines, theils gruͤziges Schrot lieferte. Ich war deßhalb genoͤthigt,

die Steine abzunehmen, die Spindel ganz loszumachen und dann von Neuem zu vergypsen.

Leider konnte ich hier zur Stelle keinen Gyps erhalten, der gut genug war, um dazu

gebraucht werden zu koͤnnen. Mehrere Versuche zeigten, daß der hier

kaͤufliche Gyps, selbst nach mehreren Tagen, noch nicht ganz hart geworden,

daher auch nicht die gehoͤrige Festigkeit zwischen der Spindel und dem Steine

erlangt werden konnte. Der lezte Versuch war, rohen Gyps selbst zu brennen, und so

frisch als moͤglich zu verbrauchen. Derselbe wurde dem Anscheine nach sehr

hart, und der Stein in Gang gebracht. Anfangs lieferte die Maschine ganz gutes

Schrot, und zwar 1 1/2 Scheffel in der Stunde, jedoch nach zwei Stunden Arbeit

zeigte sich der alte Uebelstand, daß das Eisen aufs Neue vom Gyps sich

geloͤst hatte, und dadurch die weiteren Versuche auf diese Art aufgegeben

werden mußten.

Waͤhrend der Zwischenzeit hatte ich die eisernen Platten zusammengestellt und

in Gang gesezt. Der Weizen, den ich damit schrotete, lieferte hierauf ein ganz zur

Genuͤge feines Schrot; nur wurden die Schalen nicht gehoͤrig vom Mehle

rein, sondern mehr breit gequetscht, welches wohl nur der Glaͤtte der

Flaͤchen zuzuschreiben ist.

Gedarrtes Getreide, wie zu Branntweinschrot, muͤßte ganz vortheilhaft darauf

zu vermahlen seyn, und wenigstens stuͤndlich 20 Scheffel liefern. Ich konnte

diesen Versuch in der hiesigen Muͤhle, in welcher nur auf Mahlfreischeine

Exportationsgemahl gefertigt wird, der Steuer wegen nicht anstellen.

Gebrannter Gyps, den ich bei dieser Gelegenheit in der Muͤhle hatte, und

welcher in Stuͤken von großen Erbsen zum Vermahlen aufgeschuͤttet,

wurde zur groͤßten Feinheit vermahlen. In 25 Minuten war 1 Scheffel davon

fertig geschafft.

Zum Betriebe der Muͤhle hatte ich eine Riemscheibe mit Vorgelege an ein

Kammrad mit einem besonderen Wasserrade angebracht, und konnte theils durch das

Wechseln mit groͤßeren und kleineren Scheiben, so wie durch mehr oder weniger

Umdrehungen des Wasserrades, die Geschwindigkeit der Maschine beliebig aͤndern.

Die groͤßte Geschwindigkeit, die ich dem Steine gegeben hatte, waren 300

Umdrehungen in der Minute. Bei dieser Geschwindigkeit bewegte sich die ganze

Maschine bedeutend, auch erforderte sie im Verhaͤltnisse zu ihren Leistungen

ungleich viel mehr Kraft, als bei der fruͤheren geringeren Geschwindigkeit

von 160 bis 180 Umdrehungen in der Minute, so daß ich die lezteren vorziehen

moͤchte.

Der Hauptvortheil der Maschine waͤre, selbst wenn sie im Vergleiche zu unseren

groͤßeren Mahlgaͤngen im Verhaͤltnisse nicht mehr leisten

sollte, daß die kleine Muͤhle einmal bei der geringen Kraft, die sie

erfordert, doch gutes Mehl macht, welches mit derselben Kraft bei unserer

gewoͤhnlichen Methode nie erlangt werden kann, selbst wenn die Menge des

Gemahls nur eben so groß, oder noch weniger seyn sollte, als bei dieser Maschine,

und zweitens, daß diese Maschine das Schrot sehr kuͤhl liefert. Außerdem

bedarf dieselbe aber einer viel sorgfaͤltigeren Beaufsichtigung, als unsere

gewoͤhnlichen Muͤhlen, und ist die Construction zur Befestigung der

Muͤhlenspindel mit dem Steine nicht zwekmaͤßig.

Da der Berichterstatter hoffte, bei einer anderen, besseren Verbindungsart der

Muͤhlenspindel mit dem Steine ein guͤnstigeres oder wenigstens ein

ganz bestimmtes Resultat zu erhalten, so ward die Genehmigung zu dieser, wie zu

jeder anderen zwekmaͤßig scheinenden Abaͤnderung der Construction der

Muͤhle ertheilt. Hierauf machte Wulff folgende

Mittheilung.

Nach der erhaltenen Erlaubniß ließ ich, zur sicheren Befestigung des unteren Steines

mit der Spindel, eine neue Haue mit 3 Fluͤgeln gießen. Dieselbe wurde in

derselben Art, wie die fruͤhere runde Buͤchse, auf der Spindel

befestigt, dann aber die Fluͤgel der Haue in den Stein versenkt,

gehoͤrig verkeilt, und dann erst der Umguß von Gyps gemacht. Bei den

spaͤteren damit gemachten Versuchen war keine Veraͤnderung des Steines

gegen die Spindel zu bemerken. (Fig. 29 und 30)

Umstaͤnde halber war ich genoͤthigt, der Maschine die noͤthige

Geschwindigkeit durch Riemenzuͤge zu geben. Obgleich die Riemen der ersten

Vorgelege 6 Zoll Breite hatten, so gaben sie doch, sobald die Maschine belastet war,

nach, und ich erhielt statt der berechneten 200 Umdrehungen des unteren Steines oft

nur 100, auch weniger, welcher die damit erlaugten Resultate wieder ungewiß machte,

und die Maschine zum zweiten Male dislocirt werden mußte. Bei diese lezten Versuchen

wurde das erste Vorgelege durch Raͤderwerk, und zur Sicherheit fuͤr

die Kraft der Riemen, die Maschine durch einen 6 Zoll breiten Riemen bewegt, der

durch die Verkuppelung der Los- und Festscheibe mit einander auf beide

Scheiben zum Betriebe der Maschine wirken konnte. Hienach erhielt ich auch bei

Belastung der Maschine 180 bis 200 Umdrehungen des unteren Steines in der Minute.

Bei den hiemit gemachten Versuchen war immer noch kein zur Genuͤge weiches

Schrot zu erlangen, und ich war der Meinung, durch Veraͤnderung der

Schaͤrfe den schnellen Auswurf des Schrotes zu vermeiden, um dadurch dasselbe

feiner zu erhalten. Zu dem Zweke wurde die gewoͤhnliche franzoͤsische

Scharfe aufgesezt, indessen so, daß die Furchen nicht mit, sondern gegen den Zug des

Steines liefen. (Fig. 31.)

Bei dieser Schaͤrfe wurde das Schrot laͤnger zwischen den Steinen

gehalten, und auch feiner; bei voller Arbeit zog aber das Getreide nicht zwischen

die Steine, sondern sammelte sich im Halse des oberen Steines an. Der obere Stein

hatte dicht unter der eisernen Huͤlse, durch die das Korn zwischen die Steine

geleitet wird, Loͤcher und Unebenheiten in der vorstehenden Steinmasse, die

dem regelmaͤßigen Nachfallen des Getreides wohl schaden konnten, weßhalb

diese sauber ausgefuͤllt, und außerdem noch ein besonderes Leitrohr aus

Blech, vom Schuh aus bis beinahe auf die Flaͤche des Bodensteines angefertigt

und angehaͤngt wurde, damit der Weizen nicht etwa durch die Centrifugalkraft

im Fallen verhindert werden konnte. Durch dieses Rohr wurde wenigstens das

Ueberlaufen des Getreides aus dem oberen Steine verhindert. (Fig. 32.) Von der

Schaͤrfe war, bei mehreren Versuchen, die fruͤher angegebene

Kreisschaͤrfe die zwekmaͤßigste Bei diesen lezten Versuchen lieferte

die Muͤhle theilweise ein sehr gutes Schrot, welches auch sofort mit dem

Schrote der anderen Mahlgaͤnge zum Verbeuteln gemischt wurde, nur verstellte

sich die Maschine sehr leicht von selbst, indem sie anfing, schwerer zu ziehen,

wonach die Steine geluͤftet werden mußten und das Schrot groͤber

wurde, bis durch allmaͤhliches Nachstellen und Reguliren des Futters das

Schrot die gehoͤrige Feinheit erlangte. Auf solche Weise lieferte die

Muͤhle in einer Stunde 1 1/2 bis 2 Scheffel, und war die Kleie beim

gehoͤrigen Gange der Maschine ebenso gut und rein ausgemahlen, wie auf den

anderen Gaͤngen. Daß die Muͤhle also bestimmt gute Dienste leisten

kann, ist nicht zu verkennen, daß dieses indessen nur in kurzen Absaͤzen

geschah, liegt gewiß an der bis jezt unkundigen Behandlung derselben, und

koͤnnen sehr geringe Abaͤnderungen, vielleicht bei der Schaͤrfe

etc., die durch Versuche zu ermitteln bleiben, ein ganz gewuͤnschtes Resultat

liefern.

Uebrigens muß die Muͤhle aber sehr aufmerksam behandelt werden;

vorzuͤglich erfodert das Anstellen der Steine, wie ich schon fruͤher

bemerkt habe, die groͤßte Vorsicht, daß naͤmlich die Steine nicht zu sehr gepreßt, sondern

die Feinheit des Schrotes mehr durch die verminderte Geschwindigkeit des oberen

Steines, und zwar durch die mehr einfallende Menge der Speise bewirkt werde. Je

langsamer der obere Stein im Verhaͤltnisse zum unteren sich drehen kann, um

desto sicherer erhaͤlt man ein befriedigendes Resultat. Ich habe bei den 180

bis 200 Umdrehungen des unteren Steines die des oberen bis auf etwa 70 und 80 Mal in

der Minute vermindern koͤnnen.

Genaue Beobachtungen uͤber das Verhaͤltniß der Geschwindigkeiten beider

Steine gegen einander, so wie uͤber die Leistungen der Maschine ließen sich

bis jezt, da dieselbe theils wegen Mangel an uͤberfluͤssiger

Betriebskraft, theils ihres unregelmaͤßigen Ganges wegen nur immer in kurzen

Zeitraͤumen hat gehen koͤnnen, nicht anstellen.

Sollte die Mahlmuͤhle dem bestimmten Zweke ganz entsprechen, woran ich nicht

zweifle, so waͤre, zur bequemeren Bedienung der Muͤhle, dieselbe in

ihrer Construction noch dahin abzuaͤndern, daß das Abheben des oberen

Steines, so wie das Aufstellen und Befestigen des Umlaufes mit leichterer

Muͤhe und weniger Zeitversaͤumniß zu machen sey; etwa dadurch, daß der

obere Querriegel des Geruͤstes, woran das Haͤngelager fuͤr den

oberen Stein sich befindet, leicht abzunehmen und wieder zu befestigen waͤre.

Auch leidet das obere Pfannenlager der stehenden Welle fuͤr den unteren Stein

bedeutend beim Gange der Maschine.

Ein guͤnstigeres, vollkommen befriedigendes Resultat ließ sich auch bei

abermaligen Versuchen nicht erlangen; der starke Seitendruk des oberen excentrischen

Steines, der sich durch die schnelle Abnuͤzung des oberen Halslagers

fuͤr die Spindel nach der einen Seite hin deutlich zeigte, brachte den

unteren Stein stets bald aus der horizontalen Lage, und zwar um so mehr, je

staͤrker die Steine zusammengepreßt wurden, so daß mit der Staͤrke

dieses Zusammenpressens auch die Ungleichmaͤßigkeit des Mahlens und die

daraus entstehende griesige Beschaffenheit des Schrotes zunahm.

Als Hauptresultat aller dieser Versuche stellt sich also heraus, daß das Princip der

fraglichen Muͤhle nicht zu tadeln ist, die Ausfuͤhrung desselben aber

noch nicht voͤllig demselben entspricht, und daß, so lange es nicht gelingt,

die beiden Steine dauernd in horizontaler Lage zu erhalten, eine Benuzung dieser

Maschine zum Vermahlen von Weizen mit Vortheil nicht Statt finden koͤnne,

dieselbe dagegen zum Schroten des Getreides als Futter und Branntweinschrot

angewendet, im Verhaͤltnisse zu ihrer Groͤße und erforderlichen Kraft,

ein ganz genuͤgendes Resultat gebe.

II. Bergerac-Muͤhlsteine.

Bekanntlich bedienen sich die Englaͤnder und Amerikaner zu ihrer

Mehlfabrication der bei ihnen unter dem Namen French-burrs bekannten Steine aus la

Ferté-sous-Jouarre, und auch in den

inlaͤndischen vorzuͤglichsten Muͤhlenanlagen werden diese

Steine gegenwaͤrtig haͤufig angewendet. Es war jedoch in Erfahrung

gebracht worden, daß in Frankreich noch bessere Steine, als die erwaͤhnten,

gefunden wuͤrden, naͤmlich zu Bergerac im Departement der Dordogne;

daß diese Art Steine, von denen es 2 Arten gebe (Meules de

Caillou de Bergerac fuͤr Weizen und Caillou

gris fuͤr Roggen etc.) nicht nur ihrer groͤßeren

Haͤrte wegen bei weitem dauerhafter waͤren, als die von La

Ferté, sondern auch in kuͤrzerer Zeit ein besseres und weißeres Mehl

geben sollten, als jene, weßhalb sie denn in Frankreich selbst in hoͤherem

Rufe staͤnden und ungleich haͤufiger angewendet wuͤrden, als

diejenigen von La Ferté.

Um vergleichende Versuche mit denselben anstellen zu lassen, bezog die Verwaltung

durch Vermittelung der koͤnigl. Seehandlung ein Paar von jeder der beiden

erwaͤhnten Gattungen Bergerac-Steine von 4 Fuß Durchmesser. Das Paar

von der ersten Gattung (fuͤr Weizen) kostete an Ort und Stelle 800 Fr.; die

zweite Art (zum Mahlen von Roggen etc.) 700 Fr.; nach Hinzurechnung aller Kosten

fuͤr Spesen, Eingangszoll etc. erhoͤhte sich jedoch der Preis der

beiden Paare auf 557 Rthlr. 17 Sgr. 6 pf.

Der erste vorlaͤufige Versuch mit diesen Steinen, der in der hiesigen

Dampfmuͤhle des Hrn. Schumann vorgenommen wurde,

wollte nicht gelingen. Es wird berichtet, die Steine haͤtten sich als

gaͤnzlich unbrauchbar erwiesen, indem die Schaͤrfung kaum 10 Stunden

vorgehalten habe. Nach Verlauf dieser Zeit, waͤhrend welcher nur eine sehr

geringe Quantitaͤt Getreide hoͤchst unvollkommen abgemahlen worden,

seyen die Steine so stumpf und glatt gelaufen, daß man sie habe herausnehmen und auf

die Seite stellen muͤssen.

Ein Paar dieser Steine, und zwar das zum Vermahlen von Weizen bestimmte, ward hierauf

an den oben erwaͤhnten Muͤhlenbaumeister Wulff gesendet, um Versuche mit demselben anzustellen, das andere Paar

(von der Gattung, die in Frankreich zum Mahlen des Roggens, der Gerste, des

tuͤrkischen Weizens etc. angewendet wird) ward zu gleichem Zweke dem

Muͤhlenbaumeister Ganzel in Ohlau, der mit dem Wulff zugleich, als Zoͤgling des Gewerbinstituts,

in Nordamerika gewesen war, zugesendet. Der leztere berichtet uͤber seine

Versuche Folgendes:

Nachdem das Bearbeiten und Zurichten der besagten Muͤhlsteine geschehen war,

wurden dieselben aufgebracht, mit Sand abgemahlen, um eine moͤglichst

gleiche Flaͤche zu erzielen, wiederum aufgeschaͤrft und sodann zum

Mahlen von Getreide angestellt. In den ersten Tagen waren die Resultate noch nicht

so guͤnstig, als sie erwartet werden durften, und es kann hier als Ursache

nur angegeben werden, daß die Steine noch nicht gehoͤrig zusammen gemahlen

waren; daß der Schnitt der Steine noch nicht eingetreten war, welches

gewoͤhnlich erst nach mehrmaligem Ueberschaͤrfen geschieht, und daß

namentlich der Laͤufer zu große Poren enthielt, und dadurch das Getreide,

wegen der geringen Mahlflaͤche, nicht vollkommen gleichmaͤßig

zerkleinert wurde.

Ich ließ daher die Steine einige Zeit in diesem Zustande in Thaͤtigkeit und

beim jedesmaligen Aufnehmen derselben die ganze Flaͤche sorgfaͤltig

nacharbeiten und die Furchen aufschaͤrfen. Nachdem dadurch das Zerkleinern

gleichmaͤßiger geschah, ließ ich die Poren des Laͤufers mit Alaun

ausgießen, da Gyps und andere Ingredienzien nicht haltbar sind, die Flaͤche

der Steine recht gleichfoͤrmig bearbeiten, und die Furchen von Neuem

aufhauen, mit einer moͤglichst scharfen Federkante.

Beim jezigen Anstellen der Steine auf Getreide war das Resultat vollkommen

guͤnstig, das Zerkleinern geschah gleichfoͤrmig und das Schrot wurde

weich und rein. Bis Ende December v. J. wurden diese Steine in Thaͤtigkeit

gehalten, und habe ich Nachstehendes uͤber ihr Verhalten waͤhrend

einer laͤngeren Arbeitszeit beobachtet.

Hinsichtlich ihrer Zusammensezung und Bearbeitung muß ich bemerken, daß der

Sandstein, oder die Composition, wie es zu seyn scheint, welche das Auge des Steines

bildet, sehr unzwekmaͤßig ist, weil sich der Stein beim Mahlen ungleich mehr

abnuzt und dadurch hohl wird. Die Muͤhlsteine hohl zu halten, und zwar so

bedeutend, wie es bei diesen der Fall war, ist nicht zulaͤssig, well sonst

die geringe Mahlflaͤche, welche dem Steine am Umfange uͤbrig bleibt,

das Getreide nicht hinreichend zerkleinern kann, ohne sehr dicht zu gehen. Dieses

Dichtgehen hat bei so harten Steinen, außer dem Nachtheile der

Waͤrmeerzeugung noch den, daß sie sich leicht verschmieren, und deßhalb oft

nachgeschaͤrft werden muͤssen. Dieß war auch hier der Fall, denn

selten hielten die Steine laͤnger als 2 Tage aus, waͤhrend die

hiesigen mit 3 Tagen noch recht gut mahlen, und erst den 4ten oder 5ten Tag

geschaͤrft werden durften.

Waͤre das Auge aus gleichmaͤßig poroͤsen, wenn auch nicht ganz

so harten Steinen, als die am Umfange gebildet, so wuͤrde diese Art

Muͤhlsteine bei weitem brauchbarer seyn, und gewiß vollkommen ihrem Zwek

entsprechen. Fuͤr ganz trokenes, wie mehrjaͤhriges oder

gedoͤrrtes, Getreide wuͤrden sich diese Steine ganz besonders eignen,

weil wegen ihrer

großen Haͤrte die Schalen wenig angegriffen werden, und das Einschmieren hier

weniger leicht Statt finden kann.

Bei Getreide im gewoͤhnlichen Zustande muß jedoch das Vermahlen mit

groͤßter Vorsicht geleitet, und hauptsaͤchlich darauf gesehen werden,

daß die Steine etwas rauh, recht rein an der Oberflaͤche gehalten werden, und

daß sie nicht zu viel Arbeit bekommen, alsdann wird das Schrot weich, die Schale

flach und rein, und das Mehl so weiß, als es der Kern des Getreides nur geben kann,

wie dieß auch bei den hiesigen Versuchen der Fall war.

Hinsichtlich der Leistung einer bestimmten Quantitaͤt in einer gegebenen Zeit

ergeben die hiesigen Versuche Folgendes:

Die Steine wurden durch dasselbe Stirnrad in Bewegung gesezt, welches auf der anderen

Seite einen hiesigen Muͤhlstein von 5 Fuß Durchmesser treibt, und da die

Getriebe gleich sind, die Bewegung von ein und demselben Wasserrade ausgeht, so war

auch die Anzahl der Umdrehungen dieser beiden Paar Muͤhlsteine gleich.

Beide Steine wurden gehoͤrig und sorgfaͤltig geschaͤrft,

zugelegt und in Gang gebracht; beim Anstellen wurde genau beobachtet, den Steinen so

viel Arbeit zu geben, als sie leisten konnten, und daß dabei das Schrot von beiden

Steinen, so viel sich dem Gefuͤhle nach beurtheilen ließ, moͤglichst

von gleicher Feinheit abgeliefert wurde. Nachdem die Steine in solcher Art

ungefaͤhr eine Stunde in Arbeit waren und das Mahlen sich regelmaͤßig

eingestellt hatte, wurden zu gleicher Zeit auf jeden Gang 2 Scheffel Weizen

aufgeschuͤttet und, bei 135 Umdrehungen der Steine in einer Minute, diese 2

Scheffel von dem Steine von 5 Fuß Durchmesser in 24 Minuten, von dem Steine von 4

Fuß Durchmesser jedoch erst nach 30 Minuten abgemahlen, so daß der 5fuͤßige

Stein 5 Scheffel und der 4fuͤßige 4 Scheffel in einer Stunde verarbeitete.

Mehrere Versuche ergaben ziemlich gleiche Resultate, so daß auf kleinere

Abweichungen nicht Ruͤksicht zu nehmen war.

Nach 5 bis 6 Stunden Arbeit zeigte sich, daß dem 4fuͤßigen Steine schon etwas

weniger Arbeit gegeben werden mußte, weil das Schrot von ihm nicht mehr in derselben

Feinheit abgeliefert und dikschalig wurde, und ein Versuch nach 20stuͤndiger

Arbeit ergab, daß nur noch etwa 3 Scheffel bei guter Arbeit vermahlen wurden,

waͤhrend der 5fuͤßige Stein noch immer 5 Scheffel in einer Stunde bei

derselben Feinheit schaffte und erst am zweiten Tage nachließ.

Wenn nun auch erwiesen ist, daß die Quantitaͤt Getreide, welche ein Stein in

einer gewissen Zeit verarbeiten kann, hauptsaͤchlich vom Durchmesser des

Steines abhaͤngt, und ein Stein von groͤßerm Durchmesser im

Verhaͤltnisse mehr leistet, als ein kleiner, weil ihm mehr Kraft zuertheilt werden kann, so

ergibt sich doch hier aus der Vergleichung der beiden Steine bei

gleichmaͤßiger Kraftertheilung, daß der kleine Stein weit fruͤher

nachließ, welches wohl nur seiner groͤßeren Haͤrte und seiner im

Verhaͤltnisse geringeren Mahlflaͤche zuzuschreiben ist.

Ich zweifle jedoch nicht, daß die Abnahme beim Mahlen bei den kleinen Steinen in

nicht anderem Verhaͤltnisse Statt gefunden haben wuͤrde, als bei den

groͤßeren, wenn die ersteren in der bereits angegebenen Art angefertigt

gewesen waͤren, und daß sie das Quantum, welches ein kleinerer Stein im

Verhaͤltnisse zum groͤßeren zu liefern im Stande ist, auch in

demselben Zeitverhaͤltnisse geliefert haben wuͤrden.

Es stellt sich nach meiner Ansicht daher der Brauchbarkeit dieser Steine zur

Weizenmuͤllerei nichts weiter entgegen als ihre mangelhafte Zusammensezung.

Zur Roggenmuͤllerei ergaben sie sich jedoch nicht als geeignet, weil der

Roggen im Allgemeinen zaͤher ist, als Weizen, und zum Mahlen ein offener

weicherer Stein erfordert wird.

Ueber die in Danzig von dem Muͤhlenbaumeister Wulff

angestellten Versuche berichtet derselbe:

Nach Empfang der Muͤhlsteine fand ich es fuͤr noͤthig, die

Mehlbahn derselben nacharbeiten und ebnen zu lassen, so wie die Schaͤrfe

dahin zu veraͤndern, daß die Richtung der Hauschlaͤge beibehalten, die

Tiefe derselben aber vermindert wurde. Der mittlere Theil des Steines, um das Auge

herum aus weichen Sandsteinen zusammengesezt, hatte sich sehr ausgezogen, und wurde

durch den uͤblichen Kitt aus Alaun, wenig Gyps und Steinstuͤkchen

ausgefuͤllt, der indessen bei den spaͤteren Versuchen nicht Bestand

hielt, weil der Aufguß von der großen, mehr glatten als rauhen Flaͤche sich

loͤste. Außerdem mußte der obere Theil des Laͤufers, der

wahrscheinlich durch den Transport gelitten, neu vergypst werden.

Im Oktober vorigen Jahres waren die Steine bereits so weit bearbeitet und

zusammengestellt, um in Gang gesezt werden zu koͤnnen. Da ich nicht

Gelegenheit hatte, dieselben damals zur Weizenmuͤllerei, zu der sie

eigentlich bestimmt waren, zu gebrauchen, so benuzte ich dieselben waͤhrend

des Winters zum Roggenschroten. Zum Roggenschroten bewaͤhrten sich die Steine

sehr gut, mit Ausnahme des mittleren Theiles um das Auge herum, welches offenbar zu

weich ist.

Mit einer Schaͤrfe habe ich bequem 10 Lasten Roggen abgeschrotet, ohne daß die

Steine zu stumpf gemacht wurden. Dabei ist zu bemerken, daß dieser Versuch

waͤhrend des strengen Frostes und mit ganz trokenem Roggen gemacht wurde.

Roggen zu Schlichtmehl zu Mahlen, gelang nicht, wenigstens werden die Schalen mehr gequetscht als

zerrieben.

Seit dem vergangenen Monate benuze ich diese Steine zur Weizenmuͤllerei und

finde, daß dieselben ein reines, weiches Schrot liefern, die Huͤlse nicht so

stark zerreißen, als die Burrsteine, aber durch ihre Haͤrte bald mehr

Glaͤtte bekommen, und deßhalb beim Mahlen fruͤher nachlassen. Zum

Vergleiche der Leistungen der Steine aus Bergerac mit denen der Burrsteine

waͤhlte ich zwei nebeneinander liegende Wasserraͤder der

Untergaͤnge. In der hiesigen Muͤhle hat jedes Paar Steine ein

besonderes oberschlaͤchtiges Wasserrad, und kann bei den gleich hohen

Durchmessern derselben das Aufschlagwasser leicht so regulirt werden, daß jeder Gang

ziemlich genau die gleiche Kraft erhaͤlt, welches bei diesen Versuchen

geschah. Der Durchmesser des Steines von Bergerac ist 4 Fuß, der des anderen 4 Fuß 6

Zoll. Beide Paar Steine waren vor diesem Versuche schon seit mehreren Tagen in

Arbeit gewesen und die Flaͤchen nach jedesmaligem Stumpfwerden

gehoͤrig geebnet und geschaͤrft. Bei dem 4fuͤßigen Steine aus

Bergerac war die feine Sprengschaͤrfe sehr schwierig aufzusezen, da die

Steine sehr hart sind, und bei einem etwas starken Schlage die Oberflaͤche

leicht in flachen Stuͤken absprang. Nachdem nun beide Paar sauber scharf

gemacht und in Gang gesezt waren, wurden beide, nach dem gehoͤrigen Bemahlen

der Steine, jedes mit 30 Scheffel Weizen beschuͤttet. Der 4fuͤßige

Stein machte bei der groͤßtmoͤglichsten Belastung 130 Umdrehungen, der

Burrstein von 4 Fuß 6 Zoll Durchmesser bei derselben Kraft nur 120 in der Minute. In

der ersten Stunde fuͤhlte sich das Schrot des kleineren Steines bei weitem

schaͤrfer an, als das des groͤßeren, spaͤter aber verlor sich

dieses scharfe Anfuͤhlen, und das Schrot wurde weicher als das des

Burrsteines, dabei fing der Stein aber an, allmaͤhlich weniger Arbeit zu

gebrauchen. Der Unterschied des Mahlquantums waͤhrend der ersten Stunden war

unbedeutend, so daß ich hier nur das Quantum von 30 Scheffeln anfuͤhre,

welches bei dem 4fuͤßigen Steine in einem Zeitraume von 9 Stunden vermahlen

wurde, waͤhrend die 4 1/2fuͤßigen Burrsteine 30 Scheffel desselben

Weizens in 7 1/4 Stunde geschrotet hatten. Nach dieser Zeit mußte dem kleineren

Steine merklich weniger Arbeit gegeben werden, waͤhrend das Schrot des

groͤßeren erst jezt anfing, das scharfe Anfuͤhlen zu verlieren, aber

dasselbe Mahlquantum lieferte. Auch fing das Schrot des ersteren an sehr weich und

die Schale platt zu werden, wenn gleich noch immer rein. Nach 48stuͤndiger

Arbeit fuͤhlten sich die Schalen schon dik an, wurden nicht mehr rein und

mußte der Stein am dritten Tage von Neuem geschaͤrft werden. Der Burrstein

ließ erst nach 48 Stunden merklich mit Mahlen nach, fing am dritten Tage an glatt zu mahlen,

und wurde am vierten Tage scharf gemacht.

Dieser Unterschied der laͤnger vorhaltenden Schaͤrfe beider Steine kann

leicht in der Verschiedenheit der Durchmesser derselben gesucht werden. Der kleinere

Stein mit seiner kleineren Mahlflaͤche, muß mehr gepreßt werden, als der

groͤßere, um die gleiche Feinheit des Schrotes zu liefern; besonders merklich

war es bei den Steinen von 4 Fuß Durchmesser, da die mittleren Flaͤchen der

Steine so tief waren, daß der Weizen sehr wenig oder gar nicht durch sie angegriffen

wurde, daher die sogenannte Mehlbahn allein das Zerkleinern und Feinmahlen zu

leisten hatte. Aus dieser Ursache mußten auch die Steine mehr als gewoͤhnlich

gepreßt werden, und konnten, um feines Schrot zu liefern, nicht die gehoͤrige

Menge Arbeit erhalten, daher sie auch, nach dem Ausdruke der Muͤller,

durchgriffen. Außerdem war aber die Schale des sehr troken vermahlenen Weizens von

diesen Steinen groͤßer, als die der Burrsteine und dabei vollkommen mehlrein,

ein sehr guͤnstiges Resultat, welches immer fuͤr mehr Weißmehl

spricht, als bei den mehr zerkleinerten Schalen. Ich glaube wohl, daß bei genauen

Versuchen die Ausbeute an feinem Mehle aus dem Schrote von den Steinen aus Bergerac

groͤßer seyn duͤrfte, als die von dem Schrote der Burrsteine, welche

Versuche jezt anzustellen mir aber nicht moͤglich ist, indem ich sonst

saͤmmtliche uͤbrige Gaͤnge auf einige Zeit versaͤumen

muͤßte.

Eine bessere Zusammenstellung der Steinmassen wuͤrde gewiß noch ein

guͤnstigeres Resultat liefern, namentlich den Vortheil gewaͤhren, daß

die Steine laͤngere Zeit mit der Schaͤrfe vorhielten und

kuͤhler mahlten. Im Uebrigen bin ich mit den Leistungen der Steine nicht

unzufrieden, und habe dieselben bis jezt in Stelle der Burrsteine in

Thaͤtigkeit.

Die Urtheile der beiden genannten Muͤhlenbaumeister sind hienach im

Wesentlichen uͤbereinstimmend; bemerkenswerth ist es uͤbrigens, daß

die dem Ganzel uͤbersendeten Steine sich bei den

von ihm angestellten Versuchen zur Roggenmuͤllerei als nicht geeignet

ergaben, waͤhrend dieselben in Frankreich auch hiezu, ja sogar vorzugsweise

hiezu benuzt werden sollen. Von erfahrenen Muͤllern aus Bordeaux war eine

Instruktion uͤber die Behandlung der Steine extrahirt worden. Ihr zufolge

sollte man, nachdem die Steine vollkommen waagerecht auf ihre Achse gestellt sind,

den Lieger zuvoͤrderst eine halbe Stunde in Bewegung erhalten, ihn dann

aufheben, mit einem etwas harten Teig aus Roggenmehl, oder in dessen Ermangelung aus

Weizenmehl, die kleinen Loͤcher ausfuͤllen, welche sich auf der

Oberflaͤche der Steine finden, diese Ausfuͤllung mit Teig niedriger

halten, als den

Stein, und ihn troknen lassen, in welchem Falle man darauf rechnen koͤnne,

gleich bei den ersten Umgaͤngen der Steine schoͤnes Mehl zu erhalten.

Ob dieses Verfahren bei den angestellten Versuchen zur Anwendung gekommen ist, geht

aus den Anzeigen uͤber dieselben nicht hervor.

Faßt man nun das Ergebnis der Pruͤfung der Bergerac-Steine zusammen, so

wird man ihnen fuͤr ganz trokenen Weizen in so fern den Vorzug vor den

Burrsteinen einraͤumen muͤssen, als sie mehr Weißmehl liefern als

diese, welchem Vorzuge jedoch die Nachtheile entgegen treten, daß sie eher stumpf

werden, heißer mahlen, und daß sie, wie insbesondere der erste Versuch zeigt,

schwieriger zu behandeln sind, als die zulezt genannten, und bei nicht

voͤllig angemessener Behandlung durchaus ungenuͤgende Resultate

liefern. Ob durch eine bessere Zusammensezung derselben, namentlich durch Anbringen

haͤrterer Steinarten in der Naͤhe des Auges alle diese Nachtheile

voͤllig beseitigt werden koͤnnen, muß dahin gestellt bleiben.

Fuͤr weiches Getreide scheinen sich die fraglichen Steine weniger zu

eignen.

Bei diesen ihren Vorzuͤgen und Maͤngeln, im Vergleiche zu den

Burrsteinen, wird es großen Theils von ihrem Preise abhaͤngen, ob es

vortheilhaft erscheint, sie neben den lezteren anzuwenden. Es muß daher bemerkt

werden, daß bei dem Ankaufe derselben angezeigt wurde, in Zukunft koͤnne der

Lieferant dergleichen Steine nur zu einem um 50 á

60 Fr. hoͤheren Preise fuͤr das Paar verabfolgen. Da dieser Einkauf

jedoch bereits im Jahre 1829 gemacht wurde, so koͤnnen sich inzwischen die

Preise wesentlich geaͤndert haben.

Tafeln