| Titel: | Verfahren und Maschinen zur Fabrication von sogenanntem Filztuch, worauf sich William Hirst, Tuchmacher zu Leeds, am 24. September 1840 ein Patent ertheilen ließ. |

| Fundstelle: | Band 82, Jahrgang 1841, Nr. XLIV., S. 181 |

| Download: | XML |

XLIV.

Verfahren und Maschinen zur Fabrication von

sogenanntem FilztuchMan vergleiche die Maschinen zu demselben Zwek im polyt. Journal Bd. LXXX. S. 24.A. d. R., worauf sich William

Hirst, Tuchmacher zu Leeds, am 24.

September 1840 ein Patent ertheilen ließ.

Aus dem Repertory of Patent-Inventions. Jul. 1841,

S. 24.

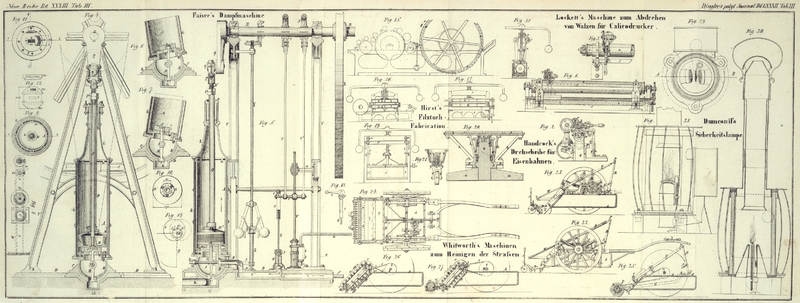

Mit Abbildungen auf Tab.

III.

Hirst's Verfahren und Maschinen zur Fabrication von

Filztuch.

Bei Fabrication von Wollen- und andern Tüchern, wobei

der Spinn- und Webeproceß wegfällt, ist es nöthig, sich breite

Bänder aus reiner oder mit andern Faserstoffen verbundener Wolle von durchaus

gleichmäßiger Dike zu Verschaffen und diese Bänder so zu verarbeiten, daß sie im

Verlaufe der folgenden Procedur das Ansehen oder den Grad der Ebenheit, welcher

ihnen auf mechanischem Wege ertheilt wurde, nicht verlieren. Die Herstellung solcher

breiten Bänder bildet zwar keinen Zweig meiner Erfindung, ich will aber doch das

Verfahren beschreiben, welches ich bei Ausübung dieses Wollenmanufacturzweiges

vorzugsweise befolge.

Fig. 15 zeigt

den Durchschnitt einer gewöhnlichen Krempelmaschine, soweit derselbe zur Erläuterung

meines Verfahrens dient. Da die Krempelmaschine keinen Theil meiner Erfindung

bildet, so finde ich es nicht nöthig, in eine Beschreibung derselben einzugehen,

sondern bemerke nur, daß die Wattenwalze a größer als

gewöhnlich ist, um ein nach Bedürfniß breites Band zu erhalten; sonst gleicht die

Maschine den gewöhnlichen Krempelmaschinen. Wenn ich nun die Maschine in Gang seze,

so lasse ich so viele Lagen des Wollenvließes auf der Wattenwalze sich aufwikeln,

als der verlangten Tuchdike angemessen sind. Ich habe gefunden, daß 46 Lagen ein

sehr starkes und dikes Tuch abgeben; diese Quantität kann sich jedoch je nach dem

Gutdünken des Fabrikanten und der jeweiligen Tuchbereitungsmethode ändern. Wenn sich

nun das breite Band in der erforderlichen Dike um den Cylinder a gelegt hat, so schneide ich dasselbe vom Cylinder ab

und füge in Uebereinstimmung mit der gewünschten Tuchlänge und mit Bezugnahme auf

den Umfang des Cylinders a zwei oder mehrere Bänder

zusammen, indem ich die Enden dieser Bänder auskämme und sie 1 bis 3 Zoll weit

übereinander lege, so daß an der Verbindungsstelle keine Aenderung in der Dike

bemerkbar wird. Greifen nun die beiden Enden gehörig übereinander, so drüke ich sie leicht zusammen

und gebe dadurch den Fasern an den Rändern einen Zusammenhang, welcher hinreicht, um

die verschiedenen auf diese Weise vereinigten Bänder auf eine andere Walze b in einem zusammenhängenden Stük sich aufwikeln zu

lassen. Von dieser Walze gelangt das Band in die Maschine, worin der erste Theil des

Walkprocesses vor sich geht, nämlich die Verdichtung oder Compression der Fasern. In

Folge dieser Procedur schlingen sich die Fasern ineinander und das Wollenband

erlangt eine größere Stärke.

Fig. 16

stellt den Durchschnitt einer Presse dar, welche die Bänder verdichtet und

theilweise walkt und die Fasern, vermöge ihrer Eigenschaft sich zu filzen,

veranlaßt, sich ineinander zu verschlingen.

Fig. 17 ist

eine Endansicht der vollständigen Presse, an welcher nur die Leitwalzen weggelassen

sind. c, c ist das Gestell der Presse, dessen

Beschaffenheit aus der Zeichnung deutlich erhellt. d, d

zwei hohle glatte, durch Dampf heizbare Platten von Gußeisen; unumgänglich

nothwendig ist es übrigens nicht, diese Platten zu heizen, obgleich diesem Verfahren

der Vorzug zu geben ist. e ist die Dampfröhre, welche

den Dampf von einem gewöhnlichen Niederdruk-Kessel in die Maschine leitet.

Die Röhre e' speist die obere hohle, in einer

Stopfbüchse f gleitende Platte mit Dampf. g, g sind Bandleitungsrollen, welche sich ohne

Widerstand in den Lagern h, h drehen. In Fig. 16 sieht man ein

fertiges Wollenband auf der Walze b im Begriff durch die

Maschine zu gehen. Das Ende des Bandes wird an die Walze i befestigt, auf welcher dasselbe, nachdem es den Druk der Presse

erfahren, sich aufwikelt. Der bei der Maschine aufgestellte Arbeiter läßt nämlich

die obere bewegliche Platte d niedersteigen, preßt das

Fabricat zwischen beiden Platten d, d und windet alsdann

das gepreßte Stük auf; dadurch gelangt eine neue Quantität des Fabricates zwischen

die Oberflächen; er unterwirft dieselbe wie die erstere dem Druke der Presse und so

fort, bis das ganze auf der Walze b aufgerollte Stük

gepreßt und von der Walze i aufgenommen worden ist. In

diesem Zustande ist das Fabricat geeignet, dem darauf folgenden Walkproceß, welcher

in der Fig.

18 und 19 dargestellten Maschine vor sich geht, unterzogen zu werden.

Fig. 18 ist

ein Durchschnitt und Fig. 19 eine

Seitenansicht der Maschine. Das auf die Walze i

aufgewikelte Fabricat wird mit Calico bedekt und in die nunmehr zu beschreibende

Walkmaschine gebracht. j, j ist ein Trog mit einem

durchlöcherten Doppelboden k und einer Scheidewand l. m eine Dampfröhre, deren untere Fläche siebartig

durchlöchert ist, so daß von hier aus der Dampf zwischen den Seiten des Trogs und

der Scheidewand l niedersteigt. Das aufgerollte

Wollenband kommt in den Trog, geht von da über die Walze o

nach der Walze p, auf welcher es sich in Folge der Thätigkeit der

Maschine aufwikelt. Auf diese Weise bewegt sich das Wollenband fortwährend im

Kreise, so daß es an verschiedenen Stellen des Umfanges den Druk der Presse erfährt.

q ist eine hölzerne Platte, welche durch die

Schraube r in auf- und niedersteigende Bewegung

versezt wird. So wird das Fabricat in der Reihenfolge an verschiedenen Stellen

gepreßt, wobei es fortwährend seine Lage ändert, so daß in Folge dieses

Walkprocesses die Fasern sich filzartig ineinander schlingen. Dieses Walken und

Verarbeiten wird dadurch erleichtert, daß es beständig in einem Dampfbade vor sich

geht. Obgleich ich es vorziehe, die in Rede stehende, so wie die vorher beschriebene

Maschine durch eine Schrauben- oder Schwungpresse in Thätigkeit zu sezen, so

muß ich doch bemerken, daß die Operation des Pressens der Oberfläche d im vorhergehenden Falle und der Planke q bei gegenwärtigem Mechanismus, auch auf irgend einem

anderen mechanischen Wege vollführt werden kann. s, s

sind zwei an den Enden der Walze p sizende Sperrräder.

Durch die in die Preßplatte q eingehängten, in die

Sperrräder greifenden Stoßstangen t, t wird die Bewegung

der Walze p mitgetheilt, indem die Sperrhaken v eine rükgängige Drehung der Sperrräder verhüten.

Ich habe es wünschenswerth gefunden, das zu walkende Fabricat mit einem Stük Calico

oder einem sonstigen glatten Zeuge auf die Walze i

aufzuwikeln, damit die Oberflächen des zu bearbeitenden Fabricates nicht miteinander

in Berührung kommen. Diesem Verfahren gemäß kann das Fabricat, ohne aufgewikelt zu

werden, länger in der Arbeit bleiben. Ich habe ferner gefunden, daß wenn man das

Tuch eine Stunde lang der zweiten Maschine zur Verarbeitung übergibt, dasselbe einen

solchen Zustand angenommen hat, daß es sich von der Walze i loswikeln und in Falten von passender Länge zusammenlegen läßt. Das so

zusammengefaltete Tuchstük wikle ich der Länge der Falten nach auf, schlage den

Wikel in starken Kattun oder Kanvaß und unterwerfe ihn von Neuem jener mechanischen

Operation, bis der Walkproceß den gewünschten Grad der Vollendung erlangt hat.

Anstatt in der erwähnten Maschine kann der Walkproceß auch in der gewöhnlichen

Walkmühle auf die jedem Wollenfabrikanten wohlbekannte Weise zu Ende geführt

werden.

Tafeln