| Titel: | Ueber die Anwendung des Holzes und des Torfes in der Eisenfabrication; von Delesse. |

| Fundstelle: | Band 90, Jahrgang 1843, Nr. XII., S. 28 |

| Download: | XML |

XII.

Ueber die Anwendung des Holzes und des Torfes in

der Eisenfabrication; von Delesse.

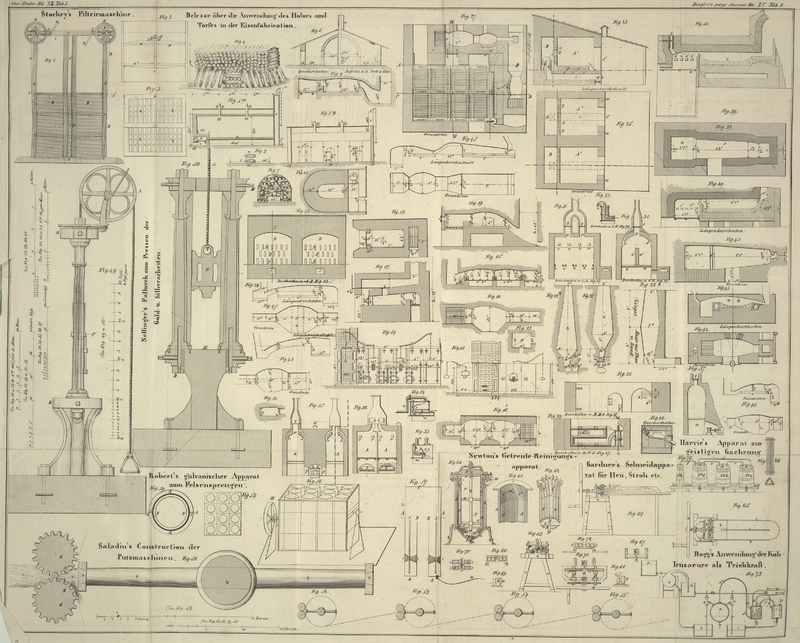

Mit Abbildungen auf Tab.

I.

Anwendung des Holzes und Torfes in der

Eisenfabrication.

Delesse hat auf seiner

wissenschaftlichen Reise mit besonderer Sorgfalt auch die Eisenfabrication mit Holz

im natürlichen Zustand und mit Torf studirt und theilt in den Annales des mines II. Ser.

Tom. II. S. 379–410) und S. 739–788 die Resultate seiner

Beobachtungen mit. Seine Abhandlung ist das Vollständigste was über den neuesten

Stand dieses Theiles der Eisenfabrication bisher erschienen ist; Prof. Dr. Heßler theilt in seinem Jahrbuch für Technik,

Physik und Chemie zweites Augustheft 1843 dieselbe ihrem

wesentlichen Inhalt nach folgendermaßen mit:

I. Anwendung

des Holzes zum Frischen des Roheisens und zur Bearbeitung des

Frischeisens.

In dieser Abtheilung beginnt der Verfasser mit Beschreibung der Einrichtung und

Manipulation in dem k. k. Eisenwerke zu Neuberg in der Obersteiermark. Bei diesem an

den Ufern des Mürzflußes, der eine hinlängliche Wasserkraft bietet, gelegenen

Eisenwerke sind, nach englischer Art, die Puddel-, die Schweiß- und

Blechöfen so wie auch ein Zänghammer, Zänge- und Rekwalzen, Blechwalzen,

Scheren u. s. w. unter einem Dache vereinigt. Alle diese Maschinen werden durch

mittelschlächtige Wasserräder getrieben und die für das Hammer-Wasserrad

nöthige Wassermenge repräsentirt eine Kraft von 12 Dampfpferden, die Stab-

oder Rekwalzen brauchen 33 und die Blechwalzen 45 Dampfpferdkräfte. Dem Gebäude,

welches alle diese Maschinen einschließt, gegenüber befinden sich vier Oefen zum

Troknen des Holzes. Die Gebäude sind dadurch merkwürdig, daß sie fast alle aus Eisen

bestehen; die Bedachung ist von Eisenblech und mit Firniß überzogen. Was die

Ausführung der Maschinen und alles dessen, was mechanisches Werkzeug ist, anbelangt,

bleibt sehr viel zu wünschen übrig. Dieser geringere Zustand des Maschinenwesens,

der in einem Lande, welches so viele mineralische Schäze besizt wie Steiermark,

auffallend und gewissermaßen regelwidrig ist, muß den zu strengen

Prohibitivmaaßregeln(?) zugeschrieben werden, welche machten, daß der Maschinenbau

in Oesterreich beinahe stillstehen blieb, während er in England, Belgien und

Frankreich so große Fortschritte machte.

Das Eisenwerk von Neuberg, welches erst seit 17. Jul. 1838 im Betriebe ist, hat mit

Einschluß aller Wasserbauten 245,000 Fr. gekostet, und in den wenigen Jahren des Bestandes hat es

bereits einen Nettoertrag von der Hälfte des Capitals und darüber abgeworfen. Dieses

glaͤnzende Resultat zeugt deutlich, daß die Eisenfabrication mit rohem Holz

praktisch und industriell sey.

Detail der Apparate und des Verfahrens. — Vor allem

kömmt die Beschaffenheit des Holzes in Betracht zu ziehen. In der Obersteiermark

sind die Nadelhölzer als pinus picea, pinus abies und

pinus laryx vorherrschend, und außer diesen kommt

noch vorzüglich die Buche vor; die Eiche, die Birke u. s. w. sind selten. In den

zahlreichen Eisenwerken der Obersteiermark wendet man fast ausschließlich die pinus picea und abies

(Fichte und Tanne) an. Die pinus laryx (Lärchenbaum)

wird im Allgemeinen nicht verkohlt, weil sie eine zu schlechte Kohle gibt; man

verspart das Lärchenholz viel mehr für Bauten, wo es sich mit sehr großem Vortheil

verwenden läßt. Bei den übrigen Frischfeuern verwendet man Fichten- und

Tannenkohle, etwa in gleichen Theilen; aber in Neuberg ist das Fichtenholz das

herrschende. Die folgende Tabelle enthält das Gewicht des getrokneten und grünen

Fichtenholzes zu Neuberg, und der Vergleichung halber auch das Gewicht des

Buchenholzes in derselben Gegend und unter denselben Umständen.

Textabbildung Bd. 090, S. 29

Holz.; Zustand.; Dimensionen des

Baumes.; Gewicht.; Gewicht des massiven Steres.; Gewicht des Steres mit leeren

Raͤumen; Durchm.; Laͤnge.; Volum.; Meter.; Meter.; Stere.;

Kilogr.; Kilogr.; Kilogr.; Fichte; gruͤn; Fichte; getroknet; Buche;

gruͤn; Buche; getroknet

Im Durchschnitt sind die leeren Raͤume als 0,35 betragend

angenommen.

Durch Verkohlung in rechtekigen Meilern nach der alten Methode werden von dem zu

Neuberg angewendeten Holz dem Volumen nach 0,48–0,54 Kohle erhalten, wovon

der Kubikmeter 144 Kilogramme wiegt. Das Holz wird von dem Orte wo es geschlagen

worden, zu dem Eisenwerke hingeschwemmt und kann daher nicht unmittelbar sondern

erst nach im Freien oder in Oefen vorgenommener Troknung zum Puddeln oder Schweißen

verwendet werden.

Troknung an freier Luft. — Alles Holz, es mag zum

Troknen im Ofen bestimmt seyn oder nicht, wird vorläufig an freier Luft getroknet und zu

diesem Ende in der durch Fig. 4Auf Tab. I sind in den Figuren

4–8 und 10–13 die

Dimensionen in Centimetern, in den Figuren

14–22

b in Wienerfuß, in den Figuren

23–48 in

Wuͤrttemberg. Fuß angegeben. anschaulich gemachten Art

aufgeschlichtet. Es kann, da die Luft möglichst frei circuliren und vorzüglich auch

von unten her zutreten kann, und da oben die Scheite in Gestalt eines Daches

angeordnet sind, auch das Regenwasser gut abfließen. Die untern Scheite sind unter

45° geneigt und bei dieser Anordnung verliert nach Bergrath Hampe's comparativen Versuchen das Holz vielmehr

hygroskopisches Wasser als beim gewöhnlichen Aufschlichten in Stößen. Das Gewicht

von 1 Stere so an der Luft getrokneten Holzes kann = 3,30 metrische Centner

angenommen werden.

Troknung in Oefen. — Die vier Oefen, deren man sich

in Neuberg zum Troknen des Holzes bedient, erfüllen ihren Zwek vollkommen, indem sie

das hygroskopische Wasser gänzlich entfernen, ohne die zur Zersezung des Holzes und

Entwiklung flüchtiger Stoffe nöthige Hize zu geben und, was eine Hauptbedingung ist,

immer ein vollkommen homogenes und (bei den verschiedenen Operationen) ganz

identisches Product liefern. Fig. 5a und 5b zeigen einen Trokenofen im Längendurchschnitt und im Seitenaufriß

und Fig. 6 ist

ein Queraufriß und Querdurchschnitt desselben; es sind immer zwei solche Oefen unter

einem gefirnißten Dache aus Eisenblech vereinigt, a,

Herd; b, Roststangen; c,

Aschenfall. Herd und Aschenfall lassen sich durch eine Blechthüre verschließen, die

zur Verhütung eines zu starken Zuges mit Lehm verschmiert wird. Die Flamme des

Herdes zieht durch zwei gußeiserne Röhren d in die Esse

e und leztere ist mit einem Register versehen, das

sich beliebig öffnen oder verschließen läßt; ja manchmal muß es sogar mit Lehm

verschmiert werden, was der Arbeiter vom ohnedieß nicht hohen Dache leicht

bewerkstelligen kann. f, eine Thüre, zum Reinigen der

Röhre d und der Esse e; für

gewöhnlich ist sie geschlossen und mit Lehm überzogen (beschlagen). Die Anordnung

des Holzes im Innern des Ofens zeigt die einen Querdurchschnitt des Ofens

darstellende Fig.

7. Fig.

8 zeigt die Thüre zum Eintragen des Holzes in den Ofen. Die Scheite dürfen

nie die Röhren d berühren, weil sonst die mit den Röhren

in Berührung stehenden Theile des Holzes mehr getroknet würden als die übrigen,

überdieß leicht eine Entzündung des Holzes stattfinden könnte. Die Scheite stehen

daher, eine Art Gewölb um die Röhren herum bildend, wenigstens 0,40 Met. von

denselben ab. k, k sind Röhren von Gußeisen, welche

gewöhnlich mit ihren Dekeln verschlossen sind. Ist eine Operation beendigt, so hebt man die mit Lehm

verschmierten Dekel ab, wodurch im Innern des Ofens eine Luftströmung entsteht, die

heiße irrespirable Luft darin erneuert wird und man sogleich wieder den Ofen von

Neuem beschiken kann. h, i sind Oeffnungen zum Eintragen

und Herausziehen des Holzes. Die zwei Thüren h sind

einander diametral entgegengesezt und die zwei Oeffnungen i,

i sind symmetrisch um h angebracht.

Es ist klar, daß während der Arbeit die eisernen Thüren dieser Oeffnungen

verschlossen und mit Lehm verschmiert sind. Bevor das Holz in den Ofen kommt, wird

es in Scheite von beinahe 0,8 Met. Länge und etwa 20 oder 15 Centimeter Durchschnitt

zerspalten. Die Scheite ersterer Art, Puddelholz genannt,

sind für den Puddelofen und die Scheite lezterer Art, Schweißholz genannt, für den Schweißofen bestimmt. Aufgeklaftert zeigt das

Puddelholz 0,42 und das Schweißholz 0,46 leere Zwischenräume, während das Holz so

wie es aus dem Wald kommt, geschlichtet nur 0,35 leeren Raum läßt. Es werden auf

einmal etwa 50 Stere (1 Stere = 1 Kubikmet.) Holz in Scheiten von bezeichneter Art

in den Ofen eingetragen, alle Oeffnungen verschlossen und mit Lehm verschmiert und

hernach wird auf dem Rost mit Holz, Baumwurzeln oder Holzabfällen und oft auch mit

in der Gegend von Neuberg vorkommenden Braunkohlen schlechter Qualität Feuer

angemacht. Der das Feuer leitende Arbeiter läßt es anfangs lebhaft brennen, mäßigt

es aber nachher und wacht sorgfältig darüber, daß im Innern des Ofens immer nur eine

geringe Temperatur herrscht, was er durch Anlegen der Hand an die äußere Wand

erkennt, und seine größte Geschiklichkeit besteht darin, daß er unmittelbar aus dem

Geruch der entweichenden Dämpfe erkenne, ob nicht etwa ein Theil des Holzes

anzubrennen beginnt, in welchem Falle er alle Oeffnungen, durch welche die Luft

zukann, sorgfältiger lutirt, so daß die Luft völlig ausgeschlossen ist. Das im Holze

enthaltene Wasser entweicht als Dampf, condensirt sich und fließt vorzüglich unter

der Thüre h ab, wo zu diesem Ende ein Loch belassen

wurde. Wenn das Troknen vollendet ist, was der Arbeiter daraus erkennt, daß kein

hygroskopisches Wasser mehr entweicht, so läßt er das Feuer ausgehen, den Ofen

gehörig abkühlen und nimmt dann das Holz aus dem Ofen. Wäre der Ofen mit seinem

Inhalte nicht gehörig erkaltet, so könnte sich das Holz bei Zutritt des Sauerstoffes

erst entzünden und für diesen möglichen Fall muß immer in der Nähe des Ofens eine

Sprize bereit seyn.

Man macht in einer Woche 2 bis 3 Operationen und jenachdem das Holz mehr oder weniger

Wasser enthält, troknet man im ersten Ofen 100–150 Steres; also in allen vier

Oefen wöchentlich 500

Steres. Wie schon gesagt, ist das Product vollkommen homogen; das Holz ist etwas

gebräunt worden und hat eine Volumveränderung erlitten. Nach Hampe beträgt das Gewicht des Puddelholzes beiläufig 2,75 und jenes des

Schweißholzes 2,55 metrische Centner. Die im Ofen erlittene Volumverminderung

beträgt 10 Proc. Der Brennstoffverbrauch auf dem Roste beträgt in einigen seltenen

Fällen 6 Proc. vom Volum des in den Ofen eingesezten Holzes. Nach dem Vorausgehenden

läßt sich der Holzverbrauch für 1 Stere Puddel- oder Schweißholz leicht

ermitteln und man findet, daß man l,08 Stere und 1,00 Stere mit 0,35 leeren Räumen

braucht, um 1 Stere Puddelholz oder Schweißholz zu erhalten. Die Arbeitslöhne für

ein oder das andere Holz sind für 1 Stere in Francs:

Puddelh.

Schweißh.

Spalten des Holzes

0,097

0,194

Einsezen des Holzes in den Ofen und Herausnehmen, Aufklaftern

0,170

0,170

Ueberwachen der Operation und Unterhaltung des Feuers

0,024

0,024

––––––––––––––––––––

0,291

0,388

Es stellt sich demnach der Preis von 1 Stere Puddelholz oder Schweißholz heraus wie

folgt:

Puddelholz. 1,08 St. à 2,2 Fr. mit 0,35 leeren Raͤumen aufgeklaftert

2,37

Fr.

Arbeitslohn pr. 1 Stere

0,29

—

––––––––––

Preis von 1 Stere Puddelholz

2,66

—

Schweißholz. 1,08 Stere à 2,20 Fr. mit 0,35 leeren Raͤumen

2,20

Fr.

Arbeitslohn pr. 1 Stere

0,39

—

––––––––––

Preis von 1 Stere Schweißholz

2,59

Fr.

Puddeln mit dem so getrokneten Holze. — Die hiebei

angewendeten Oefen haben dieselbe Gestalt und beinahe die nämlichen Dimensionen, wie

jene, in welchen mit Steinkohlen gepuddelt wird, nur ist die Länge und Breite des

Ofenherdes geringer; aber die Höhe des Gewölbes, der Abstand von der großen und von

der kleinen Brüke, die Dimensionen des Rostes und endlich der Durchschnitt und die

Höhe der Esse sind die nämlichen geblieben. Siehe in Fig. 9 und 10 die Dimensionen eines

Puddelofens im Längendurchschnitt und Grundriß, der sehr gut und mit möglichst

geringem Eisenabgang arbeitet.

Neben der Esse des Puddelofens in gleicher Höhe mit dem Herd worauf gearbeitet wird,

befindet sich ein kleiner Vorbereitungsofen, der zum Anwärmen des Roheisens dient.

Fig. 11,

12 und

13. Er

würde besser zwischen der Esse und dem Puddelofen angebracht worden seyn; allein er

wurde später als der Puddelofen gebaut und es hätte somit dieser wieder abgerissen

werden müssen. Drei der

Puddelöfen haben nur einen einfachen, der vierte aber einen doppelten Herd; es ist

dieß ein Versuch des Bergraths Hampe, und er hat recht

gute Resultate gegeben. Dieser Doppelofen, von welchem die Zeichnung mit aller

Sorgfalt genommen wurde, ist durch Fig. 14 im

Seitenaufrisse, durch Fig. 15 im

Längendurchschnitt und durch Fig. 16 im Grundriß

dargestellt. Man sieht, daß die Länge und Breite der Herde und auch die Dimensionen

des Rostes etwas kleiner sind, als bei einem einfachen Puddelofen. Die erste Brüke

ist etwas höher, auch die beiden Puddelöfen gemeinschaftliche Esse ist höher; sie

ist von 12½ Meter auf 14 Meter erhöht worden. Es ist wichtig, die in den

Figuren verzeichneten Dimensionen des Ofens beizubehalten; denn man hat gefunden,

daß bei der geringsten Aenderung derselben, besonders am Fuchs, der zweite Herd so

abgekühlt werden kann, daß es unmöglich ist darauf zu arbeiten.

Die Brüken werden auch hier, so wie bei den einfachen Puddelöfen durch Wasserstrahlen

abgekühlt, welche durch die gußeisernen Canäle fließen, von welchen sie gebildet

werden; und diese Abkühlung ist vorzüglich für die Brüke nöthig, welche die beiden

Herde trennt. Endlich muß ich noch bemerken, daß diese Oefen nicht aus feuerfesten

Ziegeln, sondern aus einem ganz weißen, in der Umgegend der Hütte vorkommenden Talk

gebaut sind. Er läßt sich sehr leicht zu Gewölbsteinen zuhauen, die man aber bis zum

Verbrauch auf der Sohle (dem Boden) der Werkstatt liegen lassen muß, weil sie sich

sonst zersplittern (abblättern). Dieser Talk ist so feuerfest, daß ein aus demselben

aufgebauter Ofen gewöhnlich 20 Wochen im Betriebe bleiben kann, ohne einer Reparatur

zu bedürfen, während ein Ofen aus Ziegeln alle Wochen umgebaut oder reparirt werden

muß. Das Arbeitspersonal besteht bei einem einfachen Puddelofen aus 6 Mann, von

denen immer drei in Arbeit sind, und sich von 12 zu 12 Stunden ablösen. Bei einem

doppelten Puddelofen wird ein Heizer erspart, so daß ein Heizer und zehn Puddler

hinreichen. Früher wurden die Puddler nach dem Gewichte des erzeugten Puddeleisens

bezahlt; allein es zeigte sich, daß die Puddler mehr darauf ausgingen, viel als

gutes Eisen zu erzeugen und daß die Blech- und Stabeisenmacher darunter

litten. Man hat daher jezt den Versuch gemacht, alle Arbeiter der Hütte in

Gemeinschaft arbeiten zu lassen und unter sie eine gewisse Summe nach der

Centnerzahl des gelieferten Eisens oder Bleches zu repartiren. Die Woche zerfällt

übrigens in eilf zwölfstündige Posten oder Schichten: sie beginnt Montag um 1 Uhr

Morgens und endigt Samstag Mittag.

Betrieb des einfachen Puddelofens. — Man heizt ihn

mit an der Luft getroknetem Holz und mit Puddelholz. Die Menge des lezteren variirt von

⅔ bis ⅓ des angewendeten Volums, je nachdem das an der Luft getroknete

Holz mehr oder weniger feucht ist. Der Schürer sorgt immer dafür, daß das Holz immer

bei 0,35 Meter hoch auf dem Rost liege und das Verbrennen sehr rasch vor sich gehe,

und ist fast beständig mit Eintragen von Holz in den Ofen beschäftigt. Da die

Roststangen weit von einander abstehen, so muß ein großer Theil des Holzes im

halbverbrannten Zustand in den Aschenraum hinabfallen, und es wird dieses nicht aus

diesem Raume herausgenommen, sondern darin völlig verbrennen gelassen. Vor der

Oeffnung des Aschenraumes befindet sich eine Blechplatte, welche ohne dem Zug zu

schaden die strahlende Wärme der durch den Rost gefallenen Brände in den Aschenraum

zurükwirft und so das Verlorengehen derselben ganz verhindert. Die Asche zieht man

erst dann aus dem Aschenraum, wenn dieser schon ganz voll ist. Es ist übrigens im

Ofen getroknetes Holz nicht unumgänglich nothwendig; man kann auch mit bloß an der

Luft getroknetem Holze schüren.

Beim Beginn der Woche muß der Puddelofen 3–4 Stunden lang geheizt werden, ehe

man den ersten Saz geben kann und dieß ist vorzüglich nach vorgenommener

Ofenreparatur nöthig. Das zu puddelnde Eisen kommt alles aus mit Holz betriebenen

Hohöfen. Die Dauer einer Operation ist aber sehr verschieden, je nachdem das

Roheisen grau oder weiß, lukiges Roheisen oder Spiegeleisen ist, wie man es aus

Spatheisenstein erhält: im ersteren Falle macht man in 12 Stunden fünf, selten

sechs, und im andern Fall sechs bis acht Operationen. Im Durchschnitt sezt man auf

einmal 200 Kilogramme Roheisen in den Ofen ein und bringt dieses Quantum ½

oder ¾ Stunden vor dessen Einsezung in den Puddelofen zum Anwärmen in den

kleinen Ofen, so daß es schon in Rothgluth ist, wenn es in den Puddelofen kommt. Die

Puddelarbeit ist die nämliche, wie in den mit Steinkohlen betriebenen Oefen. Zu

Anfang der Operation wirft der Arbeiter Gahrschlake und Hammerschlag auf den Herd

und schreitet dann zum Einsezen. Ist dieses (Einsezen) geschehen, verschließt man

alles hermetisch und legt ein kleines Stük Holz ins Innere des Ofens vor die kleine

Arbeitsthür; man feuert nun scharf und läßt der Esse einen guten Zug. Sobald das

Roheisen auf den Punkt gekommen ist, wo das Durcharbeiten mit den Brechstangen

beginnen kann, vermindert man den Zug; es hat dann die Reaction der Frischschlaken

statt, und es tritt ein deutliches Aufwallen der Masse ein, worauf sich das Eisen

zeigt; dieses vereinigt man nun mit der hakenförmigen Brechstange und bildet die

Luppen. In 24 Stunden liefert ein solcher Ofen 20–23 metr. Centner (nahe

40–46 Ct.) Eisen

und verbraucht durchschnittlich 12,57 Steres, höchstens 15 Steres Holz.

Betrieb des doppelten Puddelofens. — In diesem Ofen

wird nur im Ofen getroknetes Holz gebrannt und zwar im Allgemeinen Schweißholz, weil

es eine größere Hize gibt. Die Arbeit und ihr Gang ist genau so wie im einfachen

Puddelofen; auch die Roheisenmenge, die auf jeden der zwei Herde eingesezt wird, ist

die nämliche. Die Arbeit könnte auf dem ersten, dem Roste näheren Herde, schneller

gehen als auf dem zweiten, weil die Temperatur dort höher ist. Da es aber wesentlich

ist, daß beide Operationen gleichen Schritt halten, damit sie auf gleichem Punkte

sich befinden wenn man die Hize mäßigt oder steigert, so wartet der Arbeiter des

ersten Herdes gewöhnlich auf jenen des zweiten, was macht, daß eine Operation etwas

länger dauert, als in einem einfachen Puddelofen. Wenn der Puddler nicht mit der

Brechstange arbeitet, so legt er fleißig kleine Stüke Holz auf den Herd und vor die

kleine Arbeitsthür, um zu verhindern, daß die eindringende nicht völlig desoxydirte

Luft dem Gange der Operation schade.

Angenommen, es seyen auf jedem der zwei Herde sechs Luppen gebildet worden, so werden

die Oefen geschlossen, es wird noch einige Minuten lang starkes Feuer gegeben, und

hernach bringt der Puddler des zweiten Herdes zuerst die Luppen unter den

Zänghammer. Dieser wiegt 6½ metrische Cntr. (1 metrische Cntr. =100 Kilogr. )

und wird durch den Schwanz gehoben; die ganze Länge seines Helmes beträgt 4½

Meter und die Zapfen, die ihn tragen (Hälse) stehen 1½ Meter von seinem Ende

ab. Die am besten gefrischten Luppen werden zur Fabrication von Blech verwendet und

einfach zu Platten von 0,05 Meter (22 Linien) Dike bearbeitet; die andern Luppen

kommen in die Zängwalzen und werden von diesen in flache Stäbe (millbars) von 0,1 Meter (3,7 Zoll) Breite, und einigen

Centimetern (etwa 1″) Dike verwandelt. Auf den Tafeln oder Tischen der

Zängwalzen unterhalten die Arbeiter ein Holzspahnfeuer, damit die aufsteigenden

rusigen und kohligen Dämpfe die Oxydation des Eisens während der Arbeit vermindern.

Dieses Zängen und Auswalzen dauert für 12 Luppen nur 18 Minuten. Obgleich die in den

mit Holz betriebenen Puddelöfen entwikelte Hize mehr als hinreichend ist zum

Vollführen des Puddelns, so muß sie dennoch geringer seyn als die Hize, welche man

im Allgemeinen mittelst Steinkohlen in den Puddelöfen erhält, denn man bemerkt bei

der vorerwähnten Operation, daß die Luppen, wenn sie aus dem Ofen genommen werden,

um sie unter den Hammer zu bringen, ihre weiße Farbe verlieren und schnell ins

Kirschrothe übergehen, was beim Puddeln mit Steinkohlen wenigstens nicht so schnell

geschieht. Bei dem Puddelofen mit doppeltem Herde kann man annehmen, daß binnen 24

Stunden höchstens 20 Steres sogenannten Schweißholzes verbraucht werden, und die

durchschnittliche Production 42 metrische Centner betrage; sie kann auch auf 46

metrische Centner steigen.

Ein Durchschnitt der Betriebsresultate für die einfachen Puddelöfen während dreier

Monate des Jahres 1841 und für die nämlichen Oefen so wie für den Ofen mit doppeltem

Herde während des Novembers und Decembers 1841 zeigt, daß sowohl in dem einen als

dem andern Puddelofen 110 Kilogramme Roheisen 100 Kilogramme Frischeisen geben. Der

Abgang ist somit kleiner als gewöhnlich in den mit Steinkohlen betriebenen

Puddelöfen. Uebrigens ist die Zahl 110 ein Maximum und ist oft viel kleiner. So

haben in dem einfachen Puddelofen, von dem ich eine Zeichnung gegeben habe, während

einer zwanzigwöchentlichen Campagne 105 Kilogramme Roheisen 100 Kilogramme

Frischeisen gegeben. Auch die verbrauchte Menge des Holzes ist im Allgemeinen

geringer und man kann annehmen daß per metrischen

Centner Frischeisen in einem einfachen Puddelofen 0,8 Steres Holz (die Hälfte

Puddelholz und die Hälfte an der Luft getroknetes Holz), und in dem doppelten

Puddelofen 0,6 bis 0,7 Steres (im Mittel 0,63 Stere) Schweißholz Verbraucht wird. Es

stellen sich folgende Erzeugungskosten heraus:

Einfacher Puddelofen. 110 Kil. Roheisen à 15,63 Fr. der metrische Centner

17,19

Fr.

Fuͤr 0,40 Stere an der Luft getroknetes Puddelholz (der Stere mit

2,20 Fr.)

0,82

—

Fuͤr 0,40 Steres im Ofen getroknetes Puddelholz (der Stere mit 2,51

Fr.)

1,06

—

Arbeitslohn fuͤr die Schmiede (Zaͤnger) und Puddler

0,75

—

––––––––––––

Summe der Erzeugungskosten Fuͤr den metrischen Centner

19,82

Fr.

Doppelter Puddelofen. 110 Kil. Roheisen à 15,63 Fr. der metrische Centner

17,19

Fr.

Fuͤr 0,63 Steres Schweißholz (der Stere mit 2,59 Fr.)

1,63

—

Arbeitslohn

0,70

—

––––––––––

Summe der Erzeugungskosten fuͤr den metrischen Centner

19,52

Fr.

Da die Haupt- und die diversen andern Kosten für den einfachen und doppelten

Puddelofen die nämlichen sind, so kann man schließen, daß die Anwendung des

Puddelofens mit doppeltem Herde eine Ersparung von 0,30 Fr. gebe, welche vorzüglich

an Brennstoff statt hat; die Ersparung an Arbeitslohn beträgt nur 0,05 Fr. In Bayern

wendet man zum Puddeln auch Holz an, und nach Jacquot's

Beobachtungen erhält man in der Hütte zu Unterlinden, wo zwei Oefen im Betriebe

sind, von 112 Kilogrammen Roheisen mit 1,49 Steres Holz 100 Kilogramme Puddeleisen. Der

Holzverbrauch ist dort demnach viel größer als in Neuberg, obgleich die

Beschaffenheit des Holzes die nämliche ist, allein das Holz ist immer noch kein Jahr

geschlagen, wird nicht in Oefen getroknet, und enthält daher noch beträchtlich viel

Wasser; ferner wird es in 1 Meter langen und etwa handbreiten Scheiten angewendet,

während es zu Neuberg kleiner gespalten wird.

Betrieb des Schweißofens. — Dieser Ofen hat die

nämlichen Dimensionen wie ein einfacher Puddelofen, nur fehlt die zweite Brüke, und

das Gewölbe ist um 8 Centimeter niedriger, die Esse ist 14 Meter hoch. Er wird

gewöhnlich aus feuerfesten Ziegeln gebaut, zu denen man 5 Theile Thon und 1 Theil

Quarzpulver nimmt, weil die zu den Puddelöfen recht anwendbaren Talksteine der hohen

Hize des Schweißofens nicht widerstehen. Die Hütte besizt zwei Schweißöfen, es ist

aber immer nur einer im Gange. Das Personal dabei besteht aus zwei Arbeitern, einem

Meister nämlich und seinem Gehülfen, die alle 12 Stunden abgelöst werden, und ihren

Lohn mit dem übrigen Arbeitspersonale der Hütte nach der Zahl der gelieferten

Centner erhalten. Der Betrieb des Ofens ist sehr einfach: da er eine sehr hohe Hize

erhalten muß, so wird in demselben nur im Ofen getroknetes, d. i. Schweißholz

gebrannt. Außer diesem auf den Rost gebrachten Holz bringt man auch immer 25

Centimeter lange Holzstüke durch die kleine Arbeitsthüre ein, um die daselbst in den

Ofen eindringende Luft zu desoxydiren. Damit der Zug in der Esse nicht durch die

Ankunft kalter Luft im Fuchse verringert werde, wird an seiner Oeffnung Holz oder

Braunkohle gebrannt. Das an der Arbeitsthüre und am Fuchse verbrannte Holz führt den

Namen Mugelholz und man braucht 3–4 Proc. des auf dem Rost verbrannten

Holzvolumens; übrigens braucht es nicht getroknet zu seyn. Man sezt auf einmal

2–4 metrische Centner Eisen ein und eine Operation dauert immer über zwei

Stunden. Etwa 8/10 des Einsazes werden zu diken Platten bearbeitet, aus denen im

allgemeinen Dampfkesselbleche gemacht werden. In 24 Stunden werden höchstens 22

Steres Holz verbraucht und man kömmt gewöhnlich nicht über 25 und nur selten auf 35

metrische Centner Eisen. Aus einer tabellarischen Uebersicht der Betriebsresultate

während der Monate August bis inclusive December 1841 ergibt sich eine Erzeugung von

100 Kilogrammen Stabeisen aus 117 Kilogrammen Puddeleisen (Rohschienen) mit 0,97

Stere Schweißholz. Wenn man aber bedenkt, daß der Herbst dem Ofenbetrieb mit Holz

sehr ungünstig ist, so ist die Annahme von 0,97 Stere Holz als mittlere Quantität

das ganze Jahr hindurch offenbar zu groß und man kann als solche füglich 0,90 Stere

annehmen. Der

Holzbedarf zu 1 metrischen Centner Eisen ist jedenfalls beträchtlich, was daher

kömmt, daß man im Schweißofen vorzüglich mit großen Platten (Stürze) arbeitet,

welche viel Hize und Zeit erfordern, um Schweißhize zu erlangen; deßwegen braucht

der Ofen so viel Holz, und geht der Schweißproceß so langsam. Da aber aus diesen

besagten Platten Dampfkesselbleche gemacht werden und diese um 15 Proc. theuerer

sind als Stabeisen, so compensirt sich dieß wieder.

Die vereinigten Kosten beim Puddeln und Schweißen sind:

129 Kilogramme Roheisen à 15,63 Fr.

20,16

Fr.

Fuͤr 0,47 Stere an der Luft getroknetes Puddelholz (der Stere à 2,5 Fr.)

0,96

—

Fuͤr 0,47 Stere im Ofen getroknetes Puddelholz (der Stere à 2,66 Fr.)

1,25

—

Fuͤr 0,90 Stere im Ofen getroknetes Schweißholz (der Stere à 2,59 Fr.)

2,33

—

Arbeitslohn fuͤr Puddeln und Schweißen

1,71

—

––––––––––

Preis fuͤr den metrischen Centner

26,41

Fr.

Blechglühofen. — Der Betrieb dieses Ofens, wovon

die Fig. 17

einen Längendurchschnitt und Fig. 18 einen Grundriß

darstellt, ist für die Neuberger Hütte von Wichtigkeit, weil daselbst viel

Dampfkesselblech erzeugt wird. Die Dimensionen des Ofens ersieht man aus der Figur;

der im heurigen Jahre erbaute hat nur etwas größere Dimensionen erhalten, was eine

Verminderung des Holzverbrauchs zur Folge hatte. Die Esse ist im Durchschnitt ein

Quadrat von 93 Cent. (34 Zoll) und hat 9 Met. (28,4 Fuß) Höhe. a ist eine Stange, mittelst welcher der Arbeiter die

eiserne Platte zurükziehen kann, welche die Oeffnung b

des Gewölbes bedekt; da dann die Flamme durch diese Oeffnung entweicht, so ist er

durch den Rauch nicht gehindert und kann recht gut ins Innere des Ofens hineinsehen.

Den Zwek der andern Theile des Ofens wird man leicht begreifen. In Neuberg befindet

sich nur ein Blechglühofen, der 6–7 Monate im Gange und dessen Betrieb sehr

einfach ist. Man bringt die Eisenplatten auf den Herd des Ofens und nach gehöriger

Erhizung in die Walzen. Es wird immer mit ungespaltenem Holze, so wie es aus dem

Wald kommt, geheizt. Die Scheite für den Rost sind ein Meter (3,16 Fuß) lang und

haben etwa 13 Centimeter (4,8 Zoll) Durchmesser. Man sezt in den Ofen auf einmal

3–4 metrische Centner ein, so daß in 24 Stunden etwa 40 metrische Cntr. den

Ofen Passiren, für welche man durchschnittlich 4 Steres ordinäres Holz braucht. Nach

einem dreimonatlichen Durchschnitt geben 102 Kil. Platten unter einem Holzverbrauch

von 0,22 Stere 100 Kil. Blech; dieser Abgang, der durch Oxydation und durch die

Walzarbeit verursacht wird, ist sehr gering. Um aber die Bleche in den Handel zu sezen, müssen sie

mittelst der Scheere ringsherum rechtekig zugeschnitten werden; diese Abschnizel

sind aber nicht verloren, sondern sie werden in Pakete zusammengelegt und wieder in

den Schweißofen gebracht. Sieht man sie als verloren an, so geben 115 Eisen 100

Blech von 1–2 Meter Länge 0,60–1 Meter Breite. Das auf beschriebenem

Wege zu Neuberg erhaltene Eisen ist fest, hart und stahlartig. Zwischen Walzen läßt

es sich ziemlich schwer bearbeiten und bekömmt senkrecht auf die Länge Risse.

Dennoch ist es von ausgezeichneter Qualität und die österreichische Regierung

verwendet es bei der Artillerie und Marine. Im Jahre 1840 lieferten die Puddelöfen,

wovon nur zwei im Gange waren, 12700 metrische Cntr. Puddeleisen, welches nachher

zum Theil in den Schweißofen kam und Zum Theil in den Frischfeuern nach steyrischer

Methode verarbeitet wurde. Der Blechofen hat 1053 metrische Cntr. dikes Blech

geliefert und man erhielt 11219 metr. Cntr. Eisen, wovon etwa 1/20 Stabeisen war.

Der Holzverbrauch bei dieser Eisenerzeugung in den Puddel-, Schweiß-

und Blechöfen betrug 10998 massive Steres und überdieß wurden in den Frischfeuern

noch 2750 Steres Holzkohlen verbraucht. Die Specialkosten der Production wurden vorn

angegeben; als Directionskosten kann man für 1 metr. Cntr. etwa 0,4 Fr. und als

5proc. Interessen des Anlagecapitals 0,92 Fr. rechnen; da die Hütte neu erbaut ist,

so sind die Unterhaltungskosten unbedeutend. Der durchschnittliche Reinertrag

(Gewinn) beträgt für 1 metr. Cntr. bei 9–10 Fr. Steyermark hat noch mehrere

Eisenwerke, wo, wie in Neuberg, welches ihnen als Muster diente, gearbeitet wird.

Auch in Ungarn und Kärnthen sind welche nach dem nämlichen System angelegt; wir

lassen hier die Hauptresultate des Eisenwerkes zu Wolfsberg in Kärnthen folgen, die

mir von dessen Director Hrn. Wurm mitgetheilt wurden.

Das Eisenwerk ist, so wie jenes zu Neuberg, nach englischer Art eingerichtet. Das

Roheisen wird in einem Flammofen gepuddelt; die erhaltenen Luppen werden mit dem

Hammer gezängt und dann zwischen Walzen ausgestrekt, die erhaltenen Stäbe werden

zerschnitten, in Pakete zusammengelegt, so in den Schweißofen gebracht und dann

weiter ausgewalzt. Das angewendete Holz ist vorzüglich die pinus picea und Pinus silvestris; man hat

übrigens auch mit andern Hölzern Versuche gemacht und gefunden, daß das Birkenholz

eine lange, reichliche Flamme gibt und sich sehr vortheilhaft anwenden lasse, aber

Eichen-, Buchen- und anderes Laubholz im allgemeinen vor den

Nadelhölzern Keinen Vorzug verdienen, weil sie eine weniger lange Flamme geben. Da

das Holz zur Hütte nicht geflößt wird, so kann man es nach dem Troknen an der Luft zum Puddeln

verwenden und dieß geschieht in Stüken von 0,35 Meter Länge und im Durchschnitte von

höchstens 15 Cent. im Gevierte. Das für den Schweißofen bestimmte Holz wird in Stüke

von 0,35 Meter Länge und 7 Quadratcentimeter Durchschnitt zerschnitten und wird in

Oefen getroknet. Die Dimensionen des Puddelofens sind fast die nämlichen wie in

Neuberg; die größte Gewölbshöhe ist 63 Centimeter. Der Schweißofen hingegen

unterscheidet sich ziemlich stark; die Höhe des Gewölbes über dem Herd ist viel

geringer und beträgt höchstens 32 Centimeter; der Rost ist 0,08 Meter unter dem

Herde angebracht u. s. w. In der Fig. 19, den Schweißofen

im Längendurchschnitt darstellend, sind die Dimensionen verzeichnet. Das in

Wolfsberg verpuddelte Roheisen ist grau; man sezt auf einmal 2 metr. Cntr. ein, und

die Operation dauert 3 Stunden. Der Abgang beim Puddeln ist 12 Proc.; in 24 Stunden

werden 12 Steres an der Luft getroknetes und in oben angegebener Art gespaltenes

Holz verbraucht.

Im Schweißofen wird nur in Oefen getroknetes Holz gebrannt und der Abgang bei

Verwandlung des Puddeleisens in käufliches (Stab-) Eisen beläuft sich auf 20

Proc. Wenn man die in Wolfsberg erzielten Resultate mit jenen in Neuberg vergleicht,

so sieht man, daß an ersterem Orte der Abgang, den das Roheisen bis zur Umwandlung

in Stabeisen erleidet, größer ist, was so seyn muß, weil das verfrischte Eisen immer

graues Roheisen ist. Dieß hat übrigens auf den Erzeugungspreis keinen Einfluß, da

der metr. Ctr. Roheisen nur 12 Fr. kostet. Der Brennstoffverbrauch ist im Puddelofen

beinahe der nämliche, wie in Neuberg; im Schweißofen hingegen scheint er nur die

Hälfte von jenem zu Neuberg zu betragen, was ohne Zweifel der besseren Construction

des Schweißofens, der zu Wolfsberg kleiner ist und ein gedrükteres Gewölbe hat, und

dem Umstande zugeschrieben werden muß, daß das kleiner gespaltene Holz in den Oefen

viel vollkommener getroknet werden kann und daß man, da das Holz theurer ist als in

Steyermark, mit demselben sparsamer umgeht. Der Erzeugungspreis des metr. Cntr.

verkäuflichen (Stab-) Eisens ist 27 Fr. und der Verkaufspreis, beinahe wie zu

Neuberg, 36 Fr., und folglich beträgt der reine Gewinn 9 Fr. für den metr. Cntr. Um

einen gehörigen Begriff von der Vortheilhaftigkeit des in Neuberg und Wolfsberg

beobachteten Processes zu erhalten, wollen wir denselben mit dem Herdfrischen unter

gleichen Umständen vergleichen, und zur Vergleichung das im Mürzthale, wo auch

Neuberg liegt, übliche Verfahren beim Herdfrischen wählen.

Bei einem Theil der Frischherde wird kalter, bei dem andern heißer Wind angewendet und im

leztern Fall braucht man weniger Kohlen; die Dauer der Operation und der Abgang an

Roheisen sind ziemlich gleich. Der Verbrauch ist in beiden Fällen folgender:

Kalter Wind. — 110 Roheisen geben mit 0,977 Steres

Kohle 100 Eisen in großen Anlaufkolben.

Warmer Wind. — 110 Roheisen geben mit 0,733 St.

Kohlen 100 Eisen in Kolben.

Die Erzeugungskosten für den metr. Cntr. können daher so festgestellt werden:

Kalter

Wind.

Warmer

W.

110 Roheisen der metr. Cntr. à 15,63

Fr.

17,19

Fr.

17,19

Fr.

Kohlen 0,977 und 0,733 Steres, der St. 4,11 Fr.

4

—

3

—

Arbeitslohn

1,20

—

1,20

—

––––––––––––––––––––––––––

22,39

Fr.

21,39

Fr.

Man sieht hieraus den Vortheil, den die Puddelarbeit besonders mit doppelten

Puddelöfen gewährt.

Die erhaltenen Anlaufkolben werden in besondern mit kaltem oder mit warmem Wind

angeblasenen Feuern angewärmt und zu Stäben verarbeitet. Der Kohlenverbrauch beträgt

im ersten Fall 0,56 Steres und im zweiten 0,44 Steres per metr. Cntr. Eisen. Bei dieser Operation, die jener im Schweißofen

correspondirt, ist der Abgang an Roheisen geringer, die Kosten für Brennmaterial

hingegen größer. Alles zusammengefaßt, so sind die Erzeugungskosten nach der

Neuberger Methode geringer, als nach dem Verfahren des Herdfrischens im Mürzthale,

weil beim Herdfrischen die Arbeitslöhne und die allgemeinen Kosten beträchtlicher

sind. Dieses Resultat ist eine Folge der schwachen Production dieser Frischherde,

von denen mehrere nur 16 Stunden nach einander und bloß während des Tags arbeiten,

weßwegen sie wöchentlich nur 5 metr. Cntr. erzeugen. Man schmilzt übrigens auf

einmal 80 Kilogr. ein und das Frischen dauert 3½ bis 4 Stunden. Der Gewinn am

metr. Cntr. Stabeisen beträgt bei den unter den besten Umständen arbeitenden

Frischfeuern an 6 Fr. Man hat auch die aus den Puddelöfen und die aus den

Frischfeuern kommenden Luppen in den alten Herden zu Stabeisen zu verarbeiten

versucht und es schien sich dabei herauszustellen, daß die ersteren Luppen bei

Kohlenersparung auch einen geringeren Abgang erfahren.

Die kleinen Hammerwerksbesizer in Steiermark haben nicht die Geldmittel zur Anlegung

von Walzwerken, die immer beträchtliche Capitale erfordern; allein sie könnten, wie

aus den angeführten Erfahrungen hervorgeht, mit viel größerem Ertrag oder Gewinn

arbeiten, wenn sie einen, dem in der Champagne üblichen Verfahren, analogen Weg

verfolgten, d. h. wenn sie das Roheisen in einem Flammofen mit Holz puddeln und

die erhaltenen Luppen in einem Herd mit Holzkohlen anwärmen und unter dem alten

Hammer zängen und streken würden. Diese Operationen werden in der Champagne mit

Steinkohlen ausgeführt.

Die Eisenfabrication mittelst Holz ist offenbar nur vortheilhaft, wo das Holz

wohlfeil ist und leicht zur Hütte geschafft werden kann; übrigens ist es gut, wenn

das Holz Nadelholz ist; es ist diese Fabrication also im allgemeinen für nördliche

Länder passend.

II. Anwendung des Torfes in der Eisenfabrication.

Erst seit einigen Jahren fing man an den Torf, von welchem man früher glaubte, er

vermöge nicht die in der Eisenfabrication erforderliche hohe Hize zu entwikeln,

regelmäßiger zum Ausschmelzen und Frischen des Eisens anzuwenden und erzielte,

namentlich in Württemberg, Böhmen und Bayern, gute Resultate. Ich will nun in dieser

Notiz zuerst die Beobachtungen mittheilen, welche ich über die Fabrication von

Roheisen mittelst eines Gemenges von Torf und Holzkohlen zu machen Gelegenheit hatte

und hernach auf die Anwendung des Torfes zum Frischen des Roheisens in Flammöfen

übergehen.

1. Ausschmelzen und Umschmelzen des Roheisens mittelst eines

Gemenges von Holzkohlen und Torf. — Ueber die Anwendbarkeit des

Torfes zum Puddeln und Schweißen des Eisens ist schon mehrseitig geschrieben worden;

aber an die Möglichkeit einer vortheilhaften Anwenduug desselben zum Betriebe der

Hohöfen hat man bisher noch nicht ernstlich gedacht und die Meinung der Hüttenmänner

hierüber war sehr getheilt. Berthier hat seit langer Zeit

die Anwendung des Torfes und seiner Kohle empfohlen, Karsten hingegen sich eine vortheilhafte Anwendung dieses Brennstoffes in

den Hohöfen nicht denken können. Ohne weiter der Polemik zu gedenken, die in den Ann. des mines über diesen Gegenstand geführt worden,

wollen wir uns gleich mit jenen Eisenwerken beschäftigen, bei welchen der Torf

wirklich zum Hohofenbetrieb angewendet wirb und mit dem Eisenwerke zu Ransko in

Böhmen den Anfang machen.Schon in den Jahren 1805–1808 wurden auf dem Eisenwerke zu

Gabrielshuͤtte, Herrschaft Rothenhaus in Boͤhmen, gelungene

Versuche ausgefuͤhrt, mit rohem Torf und Holzkohle Roheisen im

Hohofen zu schmelzen; es stellte sich aber damals wegen niedrigen

Holzpreises kein oͤkonomischer Vortheil dabei heraus. Vor einigen

Jahren hat man in den Hohoͤfen zu Josephsthal, Herrschaft Chlumetz,

und zu Leonora bei Schlackenwerth in Boͤhmen mit Torf

aͤhnliche Versuche gemacht, die aber zu keinem guten Resultate

gefuͤhrt haben. Offenbar hat die Qualitaͤt des Torfs darauf

einen wesentlichen Einfluß; vorzuͤglich wird die Anwendbarkeit

desselben zum Eisenschmelzen durch seinen Aschengehalt bedingt.(Prof. Balling.)

Dieses dem Hrn. Fürsten Dietrichstein gehörige und von

Hrn. Wurm dirigirte Eisenwerk hat zwei Hohöfen und zwei

Kupolöfen, die mit einem Gemenge von Torf und Holzkohle betrieben werden, und

außerdem noch mehrere Frischfeuer. Es beschäftigt 400 Arbeiter. Der Torf kömmt aus

einem einige Lieues von Ransko entfernten Torflager, wo er in gewöhnlicher Art

gestochen, und dann in Ziegeln geschnitten wird, deren drei Dimensionen beiläufig

35, 16 und 13 Centimeter sind. Diese Ziegel werden zu Haufen aufgeschlichtet, an der

Luft getroknet und schwinden dabei um ⅓ ihres Volums, so daß sie bei Ankunft

im Eisenwerke die Dimensionen 18, 9 und 6 haben. Ein Kubikmeter enthält 590 solcher

sorgfältig an einander gereihter Ziegel. Im allgemeinen wird der Torf erst ein Jahr

nach dem Stechen verwendet und oft ist es sogar gut noch länger zu warten. Er wird

unter Schoppen neben dem Hohofen gegen den Regen geschüzt; übrigens erfährt er vor

der Anwendung keine weitere Vorbereitung mehr; man hat versucht ihn zu verkohlen,

aber gefunden, daß die erhaltene Kohle für Ransko nicht vortheilhafter sey als der

Torf selbst und doch theuerer komme. Man hat ferner versucht, ihn im durch die

Hohofengichtflamme geheizten Ofen zu troknen; man kam aber auch davon wieder ab,

weil zum derartigen Troknen des ganzen Torfbedarfs der Hütte immense Apparate nöthig

gewesen wären, weil ferner die Operation gefährlich ist, da der Torf äußerst leicht

Feuer fängt, und weil endlich der gewonnene Vortheil die Manipulationskosten kaum

aufwog.

In Frankreich und in Württemberg hat man mehreremale den Torf zu comprimiren

versucht, um ihm sein Wasser zu entziehen und den eigentlichen Brennstoff in ein

kleineres Volum zu bringen; aber die Erfahrung zeigte, daß diese Operation

kostspielig und wegen der Elasticität des Torfes schwer auszuführen sey, und daß das

ausgepreßte Wasser viel brennbare Theile mit sich fortführe.Man vergl. dagegen die Abhandl. von Dr. Schafhaͤutl uͤber das Pressen des

Torfes im polytechnischen Journal B. LXXXVIII S. 14.A. d. R. Uebrigens findet im Hohofen

oder Kupolofen durch das Gewicht der obern Gichten eine Verdichtung des Brennstoffes

statt. In Ransko wird der Torf nie im gepreßten sondern nur an der Luft getrokneten

Zustande und zwar, wie gesagt, wenigstens ein Jahr nach dem Stechen angewendet. Man

unterscheidet zwei Arten: den Spektorf nämlich und Fasertorf, wovon der erste unter

demselben Volum mehr Brennstoff enthält als der zweite, weßwegen man jenen vorzieht,

obgleich er etwas mehr

Asche gibt. Er ist braunschwarz und compact; frisch geschnitten hat er ein fettes

Aussehen, brennt langsam mit langer weißer Flamme und unter Verbreitung eines üblen

Geruches und enthält mehr Wasser als der Fasertorf; hat er dasselbe aber einmal

verloren, so nimmt er es nicht so leicht wieder auf, wie der leztere. Er findet sich

in jenen Theilen des Torflagers, wo die Wässer stagniren und 1 Kubikmeter davon

wiegt 267 Kilogramme. Der Fasertorf besteht aus kleinen dünnen Fasern, hat eine

etwas hellbraune Farbe, läßt sich leicht zusammendrüken und brennt sehr rasch, so zu

sagen wie Stroh. Er findet sich in jenen Theilen des Lagers, wo die Wässer abfließen

und ist nichts anders als Spektorf, bei dem das Wasser einen Theil seines brennbaren

Stoffes mit fortgeführt hatSpektorf ist aͤlter als Fasertorf, hat die organische Structur der

Wurzeln, aus welchen er gebildet ist, schon groͤßtentheils verloren

und bildet meist die unteren Schichten der Torflager; in dem Spektorf ist

die Vermoderung schon weiter vorgeschritten als im Fasertorf. Der Spektorf

entsteht allmaͤhlich aus Fasertorf, nicht aber der Fasertorf aus

Spektorf.(Prof. Balling.); ein Kubikmeter desselben wiegt 182

Kilogramme, also ⅓ weniger als der Spektorf. In beiden Torfsorten findet man

Holzstüke im allgemeinen von der Dike eines Fingers. 1 Stere Torf kostet zur Hütte

gebracht 1,34 Fr. Die Kohle, die man anwendet, kömmt hauptsächlich von Nadelhölzern

und insbesondere von Tannenholz und 1/5 davon ist Kohle von Eichen-,

Buchen- und anderem Laubholz. Die Kohle ist nicht gut und enthält viel

Brände, weil man auch Stöke und Wurzeln verkohlt, und diese noch überdieß ins Innere

des Meilers bringt, wo die Verkohlung eine nur sehr unvollkommene ist. Die

halbverkohlten Stöke, die oft enorme Dimensionen haben, kommen dann in den Hohofen:

so sah ich einen von 1 Meter Länge, 1 Breite und 0,6 Meter Dike aufgeben; diese

Praxis scheint aber nicht empfehlenswerth und es erklärt sich aus der Beschaffenheit

der Kohle recht gut der beträchtliche Kohlenverbrauch, der oft statt findet. Von der

Nadelholzkohle wiegt der Stere 125 Kilogramme und kostet 4,14 Fr., von der harten

Kohle 213 Kilogramme und kostet 5,49 Fr., von der in der Hütte angewendeten Kohle

143 Kilogr. und kostet 4,4 Fr. Da der Preis der Kohle mehr als dreimal so groß ist

wie jener eines gleichen Volums Torf, so wäre es vortheilhaft, soviel möglich die

Kohle durch Torf zu ersezen. Das Erz, welches in Ransko verschmolzen wird, ist

rother Thoneisenstein von 20–21 Proc. Eisengehalt. Der Kubikmeter davon wiegt

1235 Kilogramme und kostet 2,81 Fr., der metr. Cntr. kostet demnach 0,23 Fr. Man

gattirt auch mit 20 Proc. Eisenstein, der zuvor in einem Flammofen mittelst der

Hohofengase geröstet worden, die 1,6 Meter von der Gicht aufgefangen und durch einen Zugcanal in den

Ofen geleitet werden. Dieses Erz verliert durchs Rösten etwas am Gewicht, ist 38

Proc. reich, der Kubikmeter davon wiegt 2625 Kilogramme und kostet 26,1 Fr.; der

Preis des metr. Cntr. ist demnach 0,88 Fr. Der als Zuschlag angewendete Kalkstein

ist unrein; der Kubikmeter wiegt 1422 Kilogramme und kostet 6,38 Fr. Der Preis des

metr. Cntr. ist demnach 0,48 Fr. Ein Theil der unter der Gicht aufgefangenen

Hohofengase wird auch zum Brennen des nämlichen Kalksteines in einer Art Flammofen

verwendet und der so erhaltene Kalk wird in der Umgegend verkauft.

Der Hohofen selbst, der in Fig. 20 und 21 dargestellt

ist, hat mehrere Eigenthümlichkeiten; er hat im Kohlensak und hauptsächlich an der

Gicht einen großen Durchmesser, was deßwegen nothwendig ist, weil man zum Ersaz

einer gewissen Quantität Holzkohle ein viel größeres Volum Torf braucht. Die Höhe

des Herdes, seine Breite an den Formen und die Höhe der Formen über dem Boden sind

die nämlichen wie in einem gewöhnlichen Hohofen für Holzkohlen. Er hat einen

Schöpfherd, dessen Einrichtung Fig. 21 zeigt, und man

kann daher im Erforderungsfalle Roheisen zum Gießen haben, ohne den Gang des Ofens

unterbrechen zu müssen. Das im Schöpfherd enthaltene Roheisen ist mit Lösche bedekt

und bleibt vollkommen flüssig. Uebrigens ist auch, wie die Figur zeigt, ein

Stichloch zum Ablassen des Eisens und Bilden der Floßen verhanden. An der Gicht

befindet sich ein Apparat zum Erhizen der Gebläseluft mittelst der Gichtflamme; die

Temperatur des Windes ist im Mittel 110° R. und seine Pressung ist 0,37 Meter

Wasser. Man bläst mittelst zweier Seitenformen, deren Gestalt und Dimensionen die

Fig. 20

a zeigt, 15 Kub. Meter Luft in der Minute ein. Die Düsen

haben 0,052 Meter Durchmesser. Eine Dampfmaschine von etwa 16 Pferdekräften versorgt

die zwei Hohöfen und zwei Kupolöfen mit dem nöthigen Wind. Eine Campagne dauert

gewöhnlich 90 Wochen.

Der Gang des Hohofens ist nicht so regelmäßig wie mit bloßen Holzkohlen; aber es

findet kein Verstopfen statt und der Torf verbrennt immer vollkommen; nur die

Schlaken sind schwärzer und teigiger. Man hat früher einige Jahre hindurch mit

kaltem und nachher erst mit warmem Wind, aber nur mit Holzkohlen allein gearbeitet

und verbrauchte für den metrischen Cntr. Roheisen bei kaltem Wind 1,57 Steres (224

Kilogr.) Kohlen und bei warmem Wind 1,15 Steres (179 Kilogr.). Jezt betreibt man den

Ofen mit warmem Wind und mit einem Gemenge von Torf und Kohle und verbraucht für den

metr. Cntr. Roheisen an Brennstoff im Minimum 0,71 Stere (160 Kilogr.) Torf und 0,56

Stere (80 Kilogr.) Kohle, im Maximum 1,23 Stere (277 Kilogr.) Torf und 0,92 Stere (132

Kilogr.) Kohle; wenn Kohle und Torf von guter Qualität angewendet werden, d. i. bei

einem guten Gang, ist der Verbrauch 0,77 Stere (173 Kilogr.) Torf und 0,67 Stere (90

Kilogr.) Kohle. Das angegebene Minimum erreichte man bei beiden Hohöfen nur selten.

Uebrigens variirt der Brennstoffverbrauch mit der Reichhaltigkeit des Erzes; je

reicher das Erz, desto geringer der Brennstoffverbrauch. Wenn man den Verbrauch beim

Ofengang mit warmer Luft und mit Holzkohlen dem Verbrauche bei einem guten Gang und

mit einem Gemenge aus 1 Volum Kohle und 1,16 Volum Torf gegenüber hält, so findet

sich, daß im Hohofen 1 Vol. Torf gleich ist 0,75 Vol. Kohle und 1 Gewichtstheil Torf

0,47 Gewichttheilen Kohle gleichkomme.

Diese Resultate gelten aber nur für einen guten Ofengang und man darf nicht rechnen,

daß man sie immer erhält, so oft man ein gewisses Verhältniß Kohle durch Torf

substituirt. So ist zum Beispiel für das vorn angegebene Verbrauchsmaximum das

Kohlenäquivalent für das Torfquantum 1 viel geringer: es ist 1 Vol. Torf = 0,27 Vol.

Kohle und 1 Gew. Torf = 0,17 Gew. Kohle und die Anwendung von Torf ist dann

kostspieliger als die Anwendung von Kohle. Andererseits ist es, da der Torf von

Ransko leicht und von keiner besondern Qualität ist, nicht wahrscheinlich, daß man

im allgemeinen Zahlen erhalte, die noch unter diese leztere Gränze hinabfallen.Versuche haben gezeigt, daß 100 Pfd. lufttrokener guter Fasertorf im Mittel

28 Pfd. Torfkohle geben. Da nun der Torf im Hohofen nothwendig auch verkohlt

wird, so kann man 100 Pfd. Torf in der Wirkung im Mittel 28 Pfd. Kohle

gleich schaͤzen. In Ransko zeigten sich 100 Pfd. Torf eben so wirksam

wie 17–47 Pfd. Kohle. Man sieht, die Zahl 28 ist beinahe das

arithmetische Mittel aus beiden. Wenn daher 100 Pfd. lufttrokener Torf nicht

mehr kosten als 28 Pfd. Holzkohlen, so kann man allerdings eine gewisse

Quantitaͤt Holzkohlen mit Torf ersezen, was besonders da von

Wichtigkeit ist, wo Holz nicht in zureichender Menge zu beschaffen ist, um

den Eisenhuͤttenbetrieb Mehr auszudehnen. Es ist leicht

erklaͤrlich, wie es koͤmmt, daß die Production des Hohofens

sich im Verhaͤltniß des Torfzusazes verminderte, weil bei Anwendung

roher Brennstoffe uͤberhaupt der Gichtenwechsel verzoͤgert

werden muß, um ein gutes Resultat zu erhalten, naͤmlich durch zu

schnelle Verkohlung derselben im Hohofen das Kohlenausbringen daraus nicht

zu sehr zu verringern. — Der große Rauminhalt des Kohlensakes

bedingt, daß derselbe eine groͤßere Anzahl Gichten faßt, und dieß hat

zur Folge, daß dieselben durch laͤngeres Verweilen darin besser

vorbereitet in das Gestelle gelangen, und die gebrauchten rohen Brennstoffe

langsamer verkohlt werden, woraus eine groͤßere Kohlenausbeute

resultirt.(Prof. Balling.)

Der Unterschied zwischen dem Maximum und Minimum des Verbrauches, wenn ein Gemenge

von Torf und Holzkohlen gebrannt wird, ist:

0,52 Stere Torf + 0,36 St. Kohle=(0,52 St. + 0,36¾)

Torf = 1 St. Torf.

Man sieht also, daß die zur Erzeugung von 1 Cntr. Roheisen verbrauchte Brennstoffmenge je

nach der Qualität des Torfes und der Kohle, nach der Reichhaltigkeit des Erzes und

allen andern auf den Brennstoffverbrauch influencirenden Umständen zwischen sehr

weiten Gränzen variiren könne. Aus dem Ueberblike der während mehrerer Wochen

erhaltenen Betriebsresultate folgt ferner, daß bei allmählicher Vergrößerung des

Torfverhältnisses die Production des Hohofens sich vermindere; da unter übrigens

gleichen Umständen die Production des Erzes seinem Eisengehalte proportionirt ist,

so läßt sich leicht die Production berechnen, die man erhalten hätte, wenn der

Erzgehalt constant 20 Proc. betragen hätte; man findet, daß mit dem, dem normalen

Gang des Ofens entsprechenden Gemenge von Torf und Kohle 484 Wiener Cntr. Roheisen

erhalten werden, während dieß mit Holzkohlen allein im Mittel 585 Wiener Cntr.

betragen hätte, so daß die Verminderung der Production 17 Proc. beträgt. Diese

Verminderung ist ein Uebelstand, der aus der Anwendung des Torfes resultirt und

dabei immer wohl berüksichtigt werden muß. Auch zeigen die vorerwähnten

Betriebsresultate, daß die Menge des nöthigen Zuschlages in dem Maaße abnimmt, in

welchem das Verhältniß des Torfes wächst: so braucht man, wenn das Volum des Torfes

0,4 von jenem der Kohlen beträgt, für 100 Roheisen 28 Zuschlag; beträgt aber das

Volum des Torfes 1,33 von jenem der Kohle, so ist nur 17 Proc. Zuschlag nöthig.

Wurm hat versucht Holz mit dem Gemenge aus Torf und Kohle

im Hohofen anzuwenden; die Resultate waren aber nicht entsprechend.

Berechnet man den Preis des metr. Cntr. mit Torf und Holzkohle ausgeschmolzenen

Roheisens, so ist:

434 Kilogr. Erz (0,8 Thoneisenstein und Magneteisenstein)

1,65 Fr.

23 Kilogr. Kalkstein

0,11 —

Brennstoff (0,77 Stere Torf und 0,67 Stere Kohle)

3,96 —

Lohn fuͤr 6 Arbeiter

0,35 —

Directions- und Unterhaltungskosten

0,64 —

Interessen des Anlagscapitals u. a. allgemeine Kosten

2,30 —

–––––––

also der Preis des metr. Cntr. Roheisen

9,01 Fr.

Da sich dieser Preis bei Anwendung bloßer Holzkohlen auf 10,5 Fr. beläuft (nämlich:

434 Kilogr. Erz 1,65 Fr.; 30 Kilogr. Kalkstein 0,14 Fr.; 1,25 Stere Kohle 5,50 Fr.;

Arbeitslohn 0,35 Fr.; u. a. Kosten 2,86 Fr.), so resultirt aus der Anwendung von

Torf bei gutem Ofengange ein Gewinn von etwa 1,5 Fr. beim metr. Cntr. Roheisen, und

da der Verkaufspreis des Roheisens 16 Fr. ist, so beträgt der Gesammtgewinn per metrischen Cntr. Roheisen 6–7 Fr.

Die Hütte von Ransko zeigt, daß sich der Torf recht gut zur Eisenfabrication

verwenden lasse, es leuchtet aber ein, daß noch vortheilhafter als Torf Torfkohle

seyn müsse. Wenn man zu Ransko diesen Vortheil nicht groß genug gefunden hat, um die

Torfkohle wirklich anzuwenden, so kömmt dieß daher, daß man dort bei Verkohlung des

Torfes zu wenig sorgfältig und geschikt zu Werke gegangen.Torkohle aus Fasertorf ist ungemein muͤrbe und zerreiblich; sie wird

selbst nicht fester, wenn man den Torf vorher durch Pressen verdichtet. Dieß

ist die vorzuͤgliche Ursache, daß man Torfkohle nicht wohl anwenden

kann. Beim Gebrauche rohen Torfs erzeugt sich die Torfkohle erst in den

tieferen Theilen des Kohlensakes, wodurch jener Nachtheil wenn auch nicht

ganz aufgehoben, doch bedeutend vermindert wird.(Prof. Balling.)

Nach einer Mittheilung von Debette befindet sich zu

Schlackenwerth, in der Nähe von Karlsbad in Böhmen, ein Hohofen, der mit einem

Gemenge aus Holz- und Torfkohlen betrieben wird. Das Erz ist eine 27 Proc.

Eisen enthaltende Gattirung aus Eisenoxydhydrat, Magneteisenstein und etwas

schwefelkieshaltigem thonigem Sphärosiderit, und der Zuschlag besteht in 13 Proc.

Kalkstein. Die weiche Holzkohle wiegt 141 Kilogr. Der auf dem Plateau des

Erzgebirges in einer Höhe von 1000 Meter gewonnene Torf wird wie Holz in runden

Meilern verkohlt, und liefert eine sehr dichte glänzende Kohle, die im Durchschnitt

nicht über 5 Proc. Asche gibt. Eine Probe zeigte sich zusammengesezt aus 0,67 fixer

Kohle, 0,3 flüchtigen Stoffen, und 0,03 Asche, welche leztere neben 0,006

schwefelsaurem Kalk aus Eisenoxyd und Thon bestand. Der Hohofen hat die nämlichen

Dimensionen behalten, die er vorher beim Betriebe mit bloßer Holzkohle hatte, und

die in Fig.

22

a angegeben sind. Man bläst mit auf 70° R.

erwärmter Luft unter einem Druke von 0,05 Meter Queksilber. In 24 Stunden werden

28–34 Gichten niedergeschmolzen, und die Erzeugung beträgt bei 30 metr. Cntr.

Eisen; zu 1 metr. Cntr. Roheisen wird 0,97 Stere Brennstoff verbraucht, wovon 1/5,

ja selbst ½ aus Torfkohle besteht. 0,48 Steres Torf wiegen 144 Kilogr., und

0,49 Stere Holzkohle wiegen 69 Kilogr. Bei Vergleichung der in Schlackenwerth

erhaltenen Resultate mit jenen zu Ransko zeigt sich für die erstere Hütte ein

geringerer Brennstoffverbrauch sowohl dem Volum als dem Gewichte nach, was von der

schlechten Qualität der Kohle zu Ransko und auch ohne Zweifel davon herkömmt, daß

der Torf der Torfkohle nachsteht: denn der Torf verliert beim Verkohlen 0,35

flüchtige Theile, und darunter Wasser, welches das Innere des Ofens bedeutend

abkühlt.Bei dem Hohofen zu Leonora bei Schlackenwerth wurden auch Versuche gemacht,

einen Theil Torf der Holzkohle zu substituiren; allein dieselben hatten noch

keinen Fortgang, so daß man vor der Hand wieder auf den alleinigen Gebrauch

der Kohle zuruͤkgekommen ist. Es scheint, daß dort die Dimensionen

des Ofenschachtes dem Gebrauche des Torfes nicht angemessen sind, denn der

verwendete Torf ist von guter Qualitaͤt. Der verkohlte Torf war

Spektorf. — Ein Kohlenausbringen von 67 Proc. aus dem Torfe dem

Gewichte nach muß aber billig bezweifelt werden.(Prof. Balling.)

Kupolofen in Ransko. — Dieser Ofen dient zum

Umschmelzen der Angüsse (Gießzapfen) der Eisenabfälle oder Bruchstüke, und des zum

Formguß bestimmten Roheisens, und ist durch Fig. 22

b dargestellt; er ist merkwürdig durch seine großen

Dimensionen, und wird mit einem Gemenge von Torf und Holzkohlen betrieben. Die Höhe

der Form über dem Boden und die Capacität des Herdes haben die gewöhnlichen

Dimensionen, und die Erzeugung des Ofens geht nicht über 66 metr. Cntr. binnen 24

Stunden. Der Ofen bleibt einen Monat lang ununterbrochen im Gang, und erst nach

dieser Zeit werden die nöthigen Reparaturen an demselben vorgenommen. Vorn hat er

einen Schöpfherd.Zu Blansko in Maͤhren hat ein Kupolofen der naͤmlichen Gestalt

wie der vorige noch groͤßere Dimensionen, er hat 4,13 Meter

Hoͤhe und producirt bei gleichem Kohlenverbrauch um ¼

mehr. Da man vorzüglich Angüsse umschmelzt, so muß man

1–25 Proc. Kalkstein zusezen, um den Sand zu verschlaken und das Schmelzen zu

erleichtern. Der Durch blik mehrwochentlicher Betriebsresultate des in Rede

stehenden Kupolofens, wenn derselbe mit Holzkohlen allein, oder mit der Hälfte Torf

und der Hälfte Kohlen geht, zeigt, daß man, um beim Umschmelzen 100 Kilogr. Gußeisen

zu erhalten, hiezu 108 Kilogr. Roheisen, 2 Kilogr. Kalkstein und 0,336 Steres (48

Kilogr.) Kohle oder 0,167 Stere (24 Kilogr.) Kohle und 0,167 Stere (38 Kilogr.) Torf

brauche. Demnach leistet im Kupolofen 1 Volum Torf genau das nämliche, wie 1 Volum

Kohle, so daß 1 Volum Torf = 1 Volum Kohle und 1 Gewichtstheil Torf = 0,63

Gewichtstheile Kohle ist. Es läßt sich nun leicht berechnen, daß bei Anwendung von

Torf eine Ersparung von 0,51 Stere per metr. Cntr.

umgeschmolzenen Eisens resultire. Der aus diesem Eisen erzeugte Guß, als

Schienenstühle, Oefen etc. etc. wird um 22–23 Fr. verkauft. Das mit einem

Gemenge von Torf und Kohle erhaltene Eisen läßt übrigens an Qualität nichts zu

wünschen übrig: so ist in Ransko das Eisen grau, feinkörnig und zähe; es wird zu

Kugeln und Kriegsmunitionen für die österreichische Armee so wie zu Schienenstühlen

selbst für die italienischen Provinzen verwendet. Ein Theil des Roheisens wird in 15

ebenfalls dem Fürsten Dietrichstein gehörigen, nicht weit

von den Hohöfen entfernten Frischfeuern verfrischt. Man hatte gefürchtet, daß die

Anwendung des Torfes der Qualität des Frischeisens schade; indessen scheint es, daß dem nicht so sey.

Dessen ungeachtet hatte man doch unrecht, dieses Resultat als allgemein gültig

aufzustellen, da dasselbe mit Torf anderer Qualität ganz anders ausfallen könnte.

Der Torf enthält oft schwefelsauren Kalk (Gyps), der in kleiner Menge nicht sehr

schädlich seyn kann, während Gegenwart von phosphorsaurem Kalk das Roheisen sicher

ganz untauglich zum Verfrischen machen würde.Daß ein Gehalt des Torfs an phosphorsaurem Kalk das Roheisen zum Verfrischen

untauglich machen wuͤrde, ist nicht so ausgemacht, da die Erfahrung

lehrt, daß man selbst aus Raseneisensteinen ein zum Guß brauchbares festes

Roheisen, und daraus auch ein gutes Schmiedeisen erzeugen koͤnne.Das Herdfeuer wird bloß an der Oberflaͤche durch Besprengen mit Wasser

geloͤscht, theils um das unnuͤze Verbrennen der Kohlen

daselbst zu verhindern, theils um dem Frischer den Zutritt zu dem Herde zu

erleichtern, damit er weniger von der Hize zu leiden habe. Dem

Roheinschmelzen folgt das Rohaufbrechen des eingeschmolzenen Roheisens und

das Gareinschmelzen desselben, worauf man zum Anlaufenlassen des gefrischten

Eisens schreitet.Die Zeitdauer des ganzen Frischprocesses ist bedingt durch die Menge des auf

einmal eingeschmolzenen Roheisens, eines Deils. Wenn der Deil 256 Pfd. (144

Kilogr.) wiegt, dauert das Anlaufen und Ausschmieden des gefrischten Eisens

etwa 2 Stunden, der ganze Frischproceß 6 Stunden.(Prof. Balling.)

Der Frischproceß in Ransko zerfällt in drei Theile: der erste Theil, das sogenannte

Einschmelzen, dauert 3 Stunden, während welcher Zeit mit höchstens auf 200°

R. erhizter Luft geblasen wird, um die Frischplatten zu schmelzen; gleichzeitig

werden die Kolben der vorhergehenden Operation ausgeschmiedet. In der lezten halben

Stunde gießt man Wasser auf das Feuer, und hebt das Eisen in dem Maaße als es

erstarrt in Platten (Scheiben) ab. Nachher beginnt die zweite Operation, d. i. das

Gahrschmelzen, welche 1 Stunde dauert und im Einschmelzen der bei der ersten

Operation erhaltenen Scheiben bei kaltem Winde besteht. Die dritte Operation

endlich, das sogenannte Anlaufenlassen, wo der Frischer die Anlaufkolben bildet,

dauert 5(?) Stunden. Bei dieser Arbeit geben 125 Kilogr. Roheisen 100 Kilogr.

Stabeisen, mit 1,35 Steres = 186 Kilogr. Kohle. Man hat auch versucht zum Frischen

ein Gemenge von Kohle und Torf anzuwenden, aber nur bei der ersten Operation, dem

Einschmelzen nämlich. Nach der Angabe Wurm's, welcher

diese Versuche leitete, wäre es möglich, bis zu einem gewissen Punkt die Kohle durch

Torf zu ersezen.Es ist zu wuͤnschen, daß die Anwendung des Torfes zur Eisenerzeugung

in Boͤhmen mehr Ausdehnung gewinnen moͤge. Dem Hrn.

Eisenwerksdirector Wurm zu Ransko in

Boͤhmen gebuͤhrt das Verdienst, den rohen Torf in

groͤßerer Masse der Holzkohle im Hohofen substituirt und den Beweis

geliefert zu haben, daß dieß mit Vortheil moͤglich sey. Es ist

auffallend, daß wir daruͤber erst aus einer franzoͤsischen

Zeitschrift detaillirtere Nachricht erhalten, waͤhrend es doch gewiß

hoͤchst interessant und lehrreich gewesen seyn wuͤrde, wenn

daruͤber eine umstaͤndliche Nachricht von Seite der dortigen

Werksdirection in einer inlaͤndischen Zeitschrift gegeben worden

waͤre. Wir haben in Boͤhmen ausgedehnte und maͤchtige

Torflager, mehrere davon in der Naͤhe von Eisenwerken, wo davon

vortheilhafter Gebrauch gemacht werden kann, und theilweise auch schon

gemacht wird. 100 Pfd. lufttrokener Torf besizen ein Heizvermoͤgen,

welches dem von 400 Pfd. lufttrokenem Holze gleich koͤmmt, ja es noch

eher uͤberwiegt. Auch die Kohlenausbeute aus dem Torf koͤmmt

jener aus dem Holze nahe und ist noch etwas groͤßer. In der

Ausgiebigkeit und im Werthe als Brennstoff muͤssen daher 100 Pfd.

lufttrokener Torf 100 Pfd. lufttrokenem Holze wenigstens gleich geachtet

werden.Wenn sich nach den S. 49 angegebenen Zahlen bei der Anwendung von Torf statt

eines Theils Holzkohlen zum Einschmelzen ein oͤkonomischer Gewinn

ergeben hat, so ruͤhrt dieser davon her, daß das Holz nun theurer ist

als vor 40 Jahren, und daß man fuͤr den Torf bloß seine

Gewinnnungskosten — nicht aber auch seinen Brennwerth im Vergleiche

mit dem der Kohlen in Geldanschlag bringt. In diesem Falle ergibt sich der

Brennwerth des Torfes aus der resultirenden Ersparniß gegen die Anwendung

von bloßer Holzkohle. Im vorstehenden Falle stellt sich derselbe nur gering

heraus. Wuͤrde man ihn eben so hoch veranschlagen, wie den des Holzes

und darnach die Erzeugnißkosten des Roheisens berechnen, so wuͤrden

diese bei Anwendung von rohem Torf ohne Zweifel groͤßer ausfallen.

Bei Flammenfeuerungen dagegen kann der Torf mit seiner vollen Heizkraft

wirksam werden. Der hauptsaͤchlichste Vortheil

daher, welchen roher Torf beim Eisenschmelzbetriebe gewaͤhrt, ist

der, daß man ihn um einen maͤßigen Preis verwerthen kann und

vorzuͤglich, daß man dadurch in den Stand gesezt wird, an Orten

einen ausgedehnten Eisenhuͤttenbetrieb einzuleiten, wo es

entweder an Holz und andern dazu tauglichen mineralischen Brennstoffen

fehlt oder wo diese zu theuer sind, Torf aber in Menge und von guter

Qualitaͤt wohlfeil zu beschaffen ist. Der Torf ist

fuͤr diesen Zwek in Boͤhmen von um so groͤßerer

Wichtigkeit als wir in der Naͤhe von Eisenwerken keine Steinkohlen

besizen, welche zum Einschmelzen geeignet waͤren, brauchbarer Torf

aber bei mehreren derselben vorkommt.(Prof. Balling.)

Fabrication des Eisens mittelst Torf in Flammöfen.

— Zu Königsbronn in Württemberg wird das Weißmachen (mazéage), das Umschmelzen des Roheisens, das Puddeln, das Anwärmen der

Kolben oder Schirbeln und Glühen der Bleche, kurz alle Operationen, die in England

mit Steinkohlen vollführt werden, mit Torf allein ausgeführt. Der angewendete Torf

wird immer und zwar in verschiedenen Apparaten getroknet und Director Weberling, unter dessen Leitung dieß alles geschieht, hat

viele Versuche zur Ermittlung der zu diesem Troknen tauglichsten Apparate gemacht.

Bei dem zu Niederungen und Brenz gewonnenen Torf sind in metallurgischer Beziehung

drei Sorten zu unterscheiden: 1) Torf von Dottenhausen, der aus verschlungenen

Fasern besteht und eine vom Dunkelgelben zum Braunen variirende Farbe hat. Ein

Ziegel aus der gelben Art, der 1304 Kubikcentimeter Volum hat, und nach dem Troknen

an der Luft 258 Gramme wiegt, geht im Ofen auf 994 Kubikcentimeter zusammen, und

verliert 27 Gramme an Gewicht. Ein Ziegel aus der braunen Varietät, der unter

gleichen Umständen ein Volum von 799 Centimeter und ein Gewicht von 218 Grammen hat,

schwindet im Ofen auf 611 Centimeter, und hat dann nur 196 Gramme Gewicht. 2) Torf

von Günzburg. Derselbe ist compact und von erdigem Ansehen, hat eine dunkelbraune,

oft ins Schwarze gehende

Farbe und sein Aschengehalt variirt von 6–7 Proc. Sein Volum und Gewicht vor

dem Troknen im Ofen ist 540 Kubikcentimeter und 317 Gramme, und nach dem Troknen ist

es 482 Centimeter und 257 Gramme. 3) Torf von Wilhelms. Er ist gewöhnlich

dunkelbraun und gleicht bis zu einem gewissen Punkt dem Filz, sein Aschengehalt

wechselt von 5,2–6 Proc. Volum und Gewicht vor dem Troknen im Ofen ist 813

Kubikcentimeter und 265 Gramme, und nach dem Troknen ist es 703 Centimeter und 231

Gramme. Aller Torf wird am Gewinnungsorte an der Luft getroknet; zu diesem Ende

werden die Ziegel auf eine Tenne gelegt, öfters umgewendet, nach 8–10 Tagen

zu kleinen Haufen so aufgeschlichtet, daß die Luft leicht durchziehen kann, und nach

3 Wochen, wenn das Wetter nicht zu regnerisch war, in die Eisenhütte transportirt,

um daselbst in eigenen Apparaten getroknet zu werden. Diese Apparate sind dreierlei

Art: A) solche, welche einen eigenen Herd haben und zwar

a) nach alter und b)

nach neuer Construction; B) solche, welche einen eigenen

Herd haben und gleichzeitig auch durch von einem Flammofen kommende Wärme geheizt

werden, und endlich C) solche, welche nur durch die von

einem Flammofen kommende Wärme geheizt werden.

Apparate mit eigenem Herd. — Zwischen den unter A a und A b angeführten

Apparaten besteht nur der Unterschied, daß in den ersteren die durch die Flamme

erhizte Luft unmittelbar in die Trokenkammern tritt, während sie bei den lezteren in

Röhren circulirt, welche die Kammer nur durch Strahlung erwärmen. Die Fig. 23, 24, 25 stellen

einen Apparat (A, a) vor.

Auf dem Roste a wird mittelst Torfklein Feuer

unterhalten. Die Heizthüre b ist nur beim Nachschüren

offen; denn sonst würde ein zu starker Zug entstehen, und dieser könnte leicht

brennende Stüke in die Trokenkammern hineinführen und eine Entzündung des ganzen

Inhaltes veranlassen.

Die heißen Gase gehen durch den gemauerten Canal c, der

in eine Röhre d von Eisenblech endigt, welche gebogen

ist und bei x in den Raum D

mündet. Die Biegung hat den Zwek, das sicherere Aufhalten und Erlöschen der Funken

zu bewirken, die von dem Luftzug mit fortgerissen werden. Die eigentliche

Trokenkammer ist der Raum A′, der durch eine

Mauer von dem Raume D getrennt ist, die drei Reihen

Oeffnungen y, y enthält, durch welche die von dem Herbe

kommenden Gase in die Kammer eintreten. Vor den Oeffnungen der obern Reihe sind

Ziegel so angebracht, daß von jeder derselben nur eine Fläche von einigen

Quadratlinien frei ist, und man braucht diese Vorsicht der Funken wegen: denn es

treten doch immer noch Funken aus der Röhre d hervor,

diese steigen im Raume D

in die Höhe, und, finden

sie da nicht leicht einen Weg in die Trokenkammer, so erlöschen sie an der Mauer.

Von der mittlern Reihe der Oeffnungen y sind die vier

mittleren auf gleiche Weise verschlossen und nur die zwei äußeren sind offen,

während sämmtliche Oeffnungen der untersten Reihe immer ganz geöffnet bleiben. Es

treten demnach die heißen Gase im untern Theile der Trokenkammer ein und können

dieselbe erst wieder verlassen, nachdem sie darin gehörig circulirt und sich mit

Wasserdampf gesättigt haben. Die eiserne Thüre f hat in

ihrem untern Theil eine Oeffnung von 1,4 Cent., und überdieß sind auch noch zwei

Oeffnungen m, m (Fig. 25) in gleicher Höhe

mit dem Boden der Kammer angebracht. Es hat sich gezeigt, daß es gut sey, diese

Oeffnungen mit einem Rohre oder einer Esse von bestimmter Höhe in Communication zu

sezen: denn da der Wasserdampf sich an diesen Oeffnungen verdichtet, so wird die aus

dem Innern der Kammer kommende warme Luft abgekühlt, kann sich nicht so schnell

erneuern und das Troknen geht langsamer vor sich. Auf der Sohle der Trokenkammer A′ befindet sich eine vierfache Lage Ziegel p, p, in welcher Oeffnungen s, s,

s ausgespart sind, damit die heiße Luft gehörig circuliren kann, und auf

diesem Boden liegen Latten. Beim Einsezen des Torfes in den Ofen werden zuerst auf

diese Latten Torfziegel auf die schmale Seite gestellt, dann wird der Ofen bis

obenan mit Ziegeln vollgefüllt; um das Herabrollen der Stüke zu verhindern baut der

Arbeiter aus Torfziegeln eine bis an die Deke der Kammer A′ reichende Mauer. Von der vordern Mauer, durch welche die heiße

Luft eintritt, steht der Torf 29 Cent. ab, an den Seitenmauern liegt der Torf aber

ganz an. Zur Erleichterung des Circulirens der warmen Luft durch die Torfmasse wird

in einen jeden Ofen eine Art dreiekiger aus Holzlatten gebildeter Canäle von der in

Fig. 26

dargestellten Form gebracht. Eine Oeffnung des Canals liegt einer von den durch

Ziegel verengten Oeffnungen y, y gegenüber, und die

andere Oeffnung ist durch Torf verstopft, damit die warme Luft genöthigt wird, sich

in der Trokenkammer nach allen Seiten zu verbreiten. Jeder Ofen enthält zwei oder

drei solche Canäle. Jede der zwei in Fig. 23–25

dargestellten Trokenkammern kann 6000 Torfziegel oder eine Torfmasse von 4,79 Kub.

Met. aufnehmen, wenn das Volum eines solchen Ziegels im Durchschnitt 799 Cent.

beträgt. Da die Kammer ein Volum von 10,43 Kub. Meter hat, so bleiben 54 Proc.

leer.

Man unterscheidet im Trokenproceß zwei Perioden, die Auflösung des Wassers in Dampf

und die eigentliche Troknung; erstere dauert gewöhnlich 5–6 Tage und leztere

4 Tage. Die mittlere Temperatur der Trokenkammer ist 29–32° R. und zum

Troknen von 6000

Torfziegeln werden auf dem Rost 33 Proc. Torf verbraucht. Dieser große Verbrauch

kommt ohne Zweifel daher, daß die beim Verbrennen des Torfes auf dem Roste sich

entwikelnden Wasserdämpfe in die Trokenkammer gelangen, welche sie wegen des

geringen daselbst herrschenden Zuges nur schwer wieder verlassen. Wenn der Torf

anfängt sich zu entflammen, was man sogleich aus dem stechenden Geruch und aus dem

Erscheinen eines weißen und diken Rauches erkennt, so müssen die Thüren f und b so wie die

Oeffnungen m, m sorgfältig verschmiert werden; das Feuer

erlöscht dann nach einigen Tagen von selbst wieder. Ein Brennendwerden des Inhaltes

der Trokenkammer tritt gewöhnlich dann ein, wenn nach erfolgter Verdampfung des

Wassers darin in der zweiten Periode der Operation auf dem Rost zu stark geheizt

wird. Dieser Trokenapparat verursacht übrigens keinen Abgang.

Trokenapparat mit eigenem Herd, zugleich auch durch von einem

Flammofen kommende Wärme heizbar (B). —

Dieser Ofen ist durch die Fig. 27–33

dargestellt. Im Grundriß Fig. 27 sieht man rechts

den Blechglühofen mit seinem Vorbereitungsofen und an diese stößt unter einem

rechten Winkel ein Schweißofen auch mit seinem Vorbereitungsofen; die

gemeinschaftliche Esse befindet sich im Scheitel des rechten Winkels. Dem

Blechglühofen parallel befindet sich der eigene Herd Fig. 29 und 32; die Fig. 30 und

31 sind

Durchschnitte der Trokenkammer nach den Linien CD und

GH der Fig. 27.

Der Boden, worauf der zu troknende Torf zu liegen kömmt, ist 1,86 Meter über das

Erdreich erhoben, und die Trokenkammer selbst ist 3,48 Meter breit, 4,93 Meter lang

und 3,34 Meter hoch. Sie ist durch die horizontalen und verticalen Latten a und a′ in acht

Abtheilungen getheilt; die Latten a′a′ sind 2,17 Meter hoch. Die Böden oder Sohlen

dieser Abtheilungen sind gleichfalls aus Latten gebildet, die so lang sind wie die

Abtheilung selbst; der obere Theil der Kammer bildet ein Gewölbe, in welchem sich

zwei Canäle p, p (Fig. 30 und 31) befinden,

die sich durch Register q, q absperren lassen. Im

Untertheil des Gewölbes befinden sich krumme Canäle r, r, r,

r (Fig.

30 und 31), die zum Ableiten der Wasserdämpfe in die Esse dienen. Die Canäle p, p, durch welche ebenfalls die Wasserdämpfe in die

Esse entweichen, dienen überdieß noch dazu, das Eintragen des Torfes in den Ofen und

das Herausnehmen desselben rascher zu vollführen und zwar mit Hülfe der in der Esse

angebrachten und mit einer eisernen Thür verschlossenen Oeffnung S. Man trägt gewöhnlich so viel Torf ein, baß er

0,34–0,40 Meter über die verticalen Latten a, a

hinausreicht. Der Ofen kann 32,000 Ziegel und somit eine Torfmenge von 25,57 Kub. Meter aufnehmen; ein

Kub. Meter faßt 1550 Ziegel. Da das Volum der Trokenkammer etwa 46,04 Kub. Meter

groß ist, so sieht man, daß 44 Proc. davon leer bleiben. In jede der Abtheilungen

wird ein hölzerner Canal von in Fig. 26 dargestellter Art

vertical eingesezt, und die obern dem Gewölbe nahe befindlichen Enden dieser Canäle

sind möglichst hermetisch mit Torfziegeln verstopft. Dessen ungeachtet zeigt sich

der in der Mitte der Abtheilung befindliche Torf doch weniger vollkommen getroknet,

weil der Druk des obern Torfes die Circulation der Luft hindert. Das beste Mittel,

diesem Uebelstand zu begegnen, wäre, den Torf etagenweise in den Ofen einzusezen und

aus demselben herauszunehmen; aber außerdem, daß dieß mühsam wäre, würde es auch

unvergleichbar mehr Bruch veranlassen. Das Herausnehmen des Torfes macht sich hier

sehr einfach durch Herausziehen der den Boden jeder Abtheilung bildenden Latten. Es

fallen dann die Ziegel in untergestellte Körbe, in welchen sie in die Hütte oder in

das Magazin gebracht werden können, ohne daß durch weiteres Ueberladen ein Verlust

erlitten wird. Diese Methode hat noch den Vortheil, daß man den eingesezten Torf

auch theilweise aus dem Ofen nehmen und an die Stelle der herausgenommenen Partie

frischen Torf einsezen kann, was um so nöthiger ist, als der Torf in den vom Herde

entfernteren Abtheilungen längere Zeit zum Troknen braucht, weßwegen man sie auch

kleiner macht. Die Feuerstelle welche die zum Troknen nöthige Wärme liefert, zeigt

Fig. 29

im Aufriß und Fig.

32 im Durchschnitt; der Haupttheil ist ein gewöhnlicher gußeiserner Ofen,