| Titel: | Verbesserungen im Prägen und Formen von Metallblech, worauf sich Thomas Griffiths zu Birmingham am 3. Febr. 1846 ein Patent ertheilen ließ. |

| Fundstelle: | Band 104, Jahrgang 1847, Nr. XVIII., S. 83 |

| Download: | XML |

XVIII.

Verbesserungen im Prägen und Formen von

Metallblech, worauf sich Thomas

Griffiths zu Birmingham am 3. Febr.

1846 ein Patent ertheilen ließ.

Aus dem London Journal of arts, Nov. 1846, S.

218

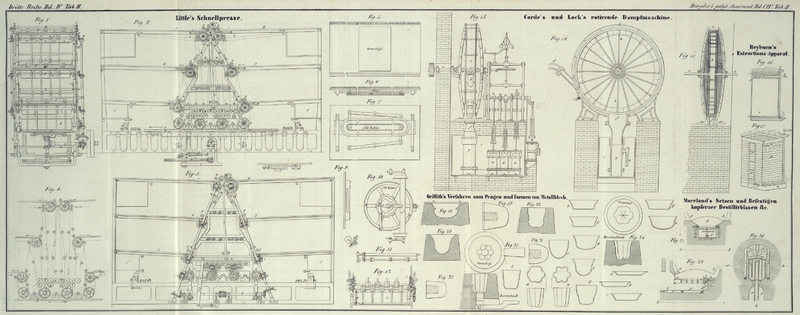

Mit Abbildungen auf Tab.

II.

Griffith's Verbesserungen im Prägen und Formen von

Metallblech.

Vorliegende Erfindung besteht

1) in einer verbesserten Gestalt der zum Prägen von Artikeln aus Metallblech

gebräuchlichen Formen, wonach das Blech an den Seiten des anzufertigenden

Gegenstandes nicht, wie früher, dünner und dünner wird, sondern in allen seinen

Theilen beinahe die Dicke der ursprünglichen Metallplatte, woraus der Artikel

geprägt wurde, beibehält;

2) in der Verbindung der Proceduren des Glättens und Prägens, so daß der Proceß der

Prägung dem der Glättung sowohl vorangeht als auch nachfolgt;

3) in der Anwendung eines eigenthümlichen Glühungsprocesses, wodurch das Prägen und

Glätten in die verlangte Form wesentlich erleichtert wird.

Bei der seitherigen Art das Metallblech durch Prägen zu formen, hängt die Seitendicke

des Artikels wesentlich von dem Grade der Ausdehnung und Streckung des Metalls ab;

das Metall ruht während des Prägens mit seiner Peripherie auf einer hervorstehenden

Flansche, welche an der oberen Fläche der Form horizontal angebracht ist. Diese

Flansche wird in dem Maaße, als die Ausdehnung oder Streckung des Metalls vor sich

geht, nach und nach reducirt, so daß vom Boden bis zum oberen Rande die Dicke des

Metalls stetig abnimmt, was von Nachtheil ist. Zugleich muß das Metall wegen der

strengen Behandlung, der es unterliegt, öfters geglüht werden, um Beschädigungen

während der stufenweise erfolgenden Ausprägung zuvorzukommen. Rach der älteren

Methode ist der Grad der Streckung und Ausdehnung des Metalls so bedeutend, daß die

Scheibe, woraus ein Gefäß von wenigen Zollen Durchmesser zu einer beträchtlichen

Ausdehnung geprägt werden soll, nur einen etwa 3/4 Zoll größeren Durchmesser haben

darf, als das geprägte Gefäß, während nach meiner Methode die zur Erzeugung irgend

eines Artikels nöthige Blechscheibe, wenn die Seiten desselben nahezu aufrecht seyn

sollen, einen Durchmesser hat, der dem des Gefäßes plus

dem der Tiefe desselben gleichkommt. Soll z.B. das geprägte Gefäß 6 Zoll im Durchmesser und

3 Zoll in der Tiefe halten, so muß die Blechscheibe etwa 9 Zoll Durchmesser haben,

und wenn der daraus geprägte Artikel in den Seiten und dem Boden Einschnitte erhält,

so müssen dennoch alle seine Theile gleiche Dicke, nämlich die des ursprünglichen

Metallblechs zeigen. Dieser Proceß wird sich zugleich vortheilhafter herausstellen,

als der nach der alten Methode, indem die Artikel nicht nur ohne Gefahr einer

Beschädigung des Metalls tiefer ausgeprägt werden können, sondern auch das Ausglühen

nicht so oft erforderlich ist, wie bei der alten Behandlung.

Fig. 18

stellt den Durchschnitt einer dem ersten Theile meiner Erfindung gemäß construirten

Prägform dar. a, a ist die obere tragende Fläche (die in

Vergleich mit der früheren Ausführung klein ist). Diese Form trägt den äußeren Rand

oder Umkreis der Blechscheibe. Durch eine Reihe von Stempeln wird der Artikel

stufenweise in die Formen A, B, C getrieben und somit

ist das Prägen dem gewöhnlichen Prägen von Metallplatten ähnlich; aber nun kann die

alte Procedur des Prägens, wobei jederzeit an der oberen Fläche der Form eine

Flansche zurückbleibt, nicht fortgesetzt werden, da beinahe das ganze Metallstück in

die Form gedrückt worden ist und also bloß eine kleine Flansche für den äußeren Rand

zurückbleibt.

Nun kommt das wesentlich Neue der Fig. 18 in Anwendung. Das

geprägte Metall hat an den Seiten eine conische Gestalt, entsprechend derjenigen des

oberen Theils der Form zwischen a und b, angenommen; eben in dieser Anwendung von Formen mit

solchen zweiten Tragpunkten b, b besteht das

Eigenthümliche dieses Theiles meiner Erfindung.

Jetzt bedarf es der Anwendung einer weiteren Reihe von Stempeln, um den Artikel nach

und nach in die Formen D, E, F, G zu drücken, wobei sich

der Theil der Form zwischen a und b als eine Form verhält, durch welche das Metall schon gegangen ist. Das

Metall wird auf diese Weise am oberen Theil des Artikels stufenweise im Durchmesser

reducirt, was eine Folge des successiven Druckes der Stempel auf den unteren Theil

des Artikels ist; denn der obere oder conische Theil des Metalls wird durch die

Stempel nicht angegriffen. Zu der Anfertigung des Artikels G braucht man sieben Stempel für die Form 18; doch variirt die Zahl der

Stempel nach der Beschaffenheit des Metalls und des zu producirenden Artikels.

Nachdem der oben beschriebene Artikel so weit als möglich ausgeprägt ist, wird er

glatt um eine Art Amboß oder erhabener Form Fig. 19, die aus Gußeisen

oder dem besten Schmiedeisen angefertigt ist, gelegt. Auf diese Weise entsteht der Artikel H, welcher sofort noch einmal in eine Form Fig. 20

gedrückt wird, wobei der Stempel nicht auf die Seiten, sondern bloß auf den Boden

einwirkt. So entsteht die Form J, welche sofort um den

Kern Fig. 21

gelegt und geglättet wird, wodurch der Artikel die Gestalt von J erhält; und so entstehen durch abwechselndes Prägen

und Glätten die Formen K und L.

In ähnlichem Sinne kann die Operation noch weiter fortgesetzt werden und zwar ohne

Nachtheil für den Artikel, und der Arbeiter kann in der Gestalt und Tiefe der Formen

und Kerne, je nach der Natur des betreffenden Artikels, Abänderungen treffen. Soll

der Artikel L eine cannelirte Gestalt erhalten, so muß

er unter immer weiterem Prägen endlich in die Form Fig. 24 gebracht werden.

Auch hier wirkt der Stempel nur auf den unteren Theil der Form, wogegen er den

oberen Theil des Artikels beim Eindrücken nicht berührt. Es entsteht hiedurch die

Gestalt M. Zur Vollendung des Artikels bediene ich mich

der Form Fig.

25, bei welcher der Stempel den Artikel an allen Stellen berührt und somit

alle Theile desselben in die Figur der Form hineindrückt, mit Ausnahme der Mitte des

Bodens, wo die Form offen ist, um von unten herauf einen Stempel zuzulassen, welcher

den Artikel aus der Form herausdrückt.

Bei der obigen Beschreibung des ersten und zweiten Theils meiner Erfindung habe ich

es nicht für nöthig gehalten, von dem von Zeit zu Zeit nöthigen Ausglühen des

angewandten Metallblechs zu reden, da dieses von der Natur des Metalls abhängt und

die öftere Wiederholung desselben der Beurtheilung des Arbeiters überlassen bleiben

muß. Da aber die Art des Glühens des Metallblechs während obiger Operationen einen

Theil meiner Erfindung ausmacht, so will ich nun erläutern, wie dieses ins Werk zu

setzen sey.

Bisher war es beim Glühen des Metallblechs, um es dem Proceß des Prägens, Glättens

und Formens zu unterwerfen, gebräuchlich, die Artikel bei den verschiedenen Stufen

ihrer Erzeugung in einen sogenannten Muffelofen zu legen, und nachdem sie auf einen

gewissen Grad erhitzt worden sind, wieder erkalten zu lassen. Ich habe aber

gefunden, daß durch ein solches Glühverfahren die Oberfläche, namentlich des Eisens,

gern Schuppen bekommt, welche nicht nur bei Reducirung der Dicke des Metallblechs

schädlich sind, sondern selbst die Formen angreifen, so daß es wirklich schwer ist,

mit dem Glätthammer solche Eisenflächen zu bearbeiten. Ich habe nun entdeckt daß,

wenn man bei dem wiederholten Ausglühen des Eisenblechs während des Prägens,

Glättens und Formens eine besondere Methode beobachtet (derjenigen ähnlich, welche

beim Glühen von

Artikeln aus hämmerbarem Gußeisen gebräuchlich ist), daß dann auf der Oberfläche des

Eisens keine Schuppen sich bilden, und daß ein auf diese Weise geglühtes Eisen nicht

nur weicher und leichter auszuprägen, sondern daß auch das Glättwerkzeug leichter

dar auf zu brauchen ist. Die zu glühenden Artikel werden, ehe sie die weiteren

Processe des Prägens, Glättens und Ausformens durchmachen, in Gefäße gepackt, welche

den zum Glühen von Artikeln aus weichem Gußeisen gebräuchlichen ähnlich sind. Die

Zwischenräume werben mit fein gepulvertem Rotheisenstein, vermengt mit Kohksstaub

oder feinem Sand ausgefüllt, die Gefäße mit einem eisernen Deckel geschlossen und

mit Lehm verkittet. Dabei muß ich bemerken, daß ich solches Eisenerz, welches beim

Glühen von Waaren aus hämmerbarem Gußeisen schon gebraucht wurde, dem frischen

vorziehe. Auf 8 Theile Steinkohle oder Sand nehme ich 1 Theil Eisenerz. Die auf

solche Weise eingepackten Artikel werden sodann in einen geeigneten Ofen der

Rothglühhitze etwa zwölf Stunden lang ausgesetzt, worauf das Ganze der Abkühlung

überlassen wird.

Tafeln