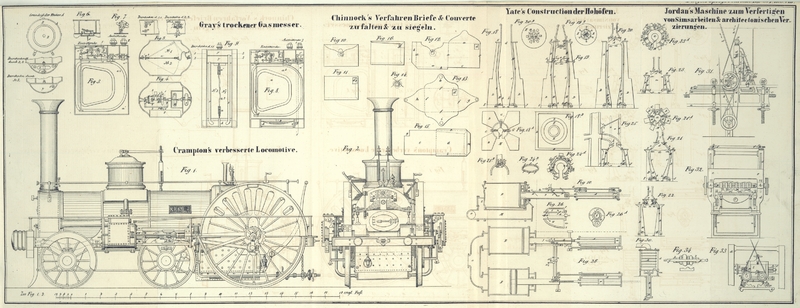

| Titel: | Verbesserungen in der Construction der Hohöfen, worauf sich James Yates, Ingenieur zu Masborough in der Grafschaft York, am 14. Decebr. 1846 ein Patent ertheilen ließ. |

| Fundstelle: | Band 106, Jahrgang 1847, Nr. LXXXVII., S. 420 |

| Download: | XML |

LXXXVII.

Verbesserungen in der Construction der Hohöfen,

worauf sich James

Yates, Ingenieur zu Masborough in der Grafschaft York, am 14. Decebr. 1846 ein Patent ertheilen

ließ.

Aus dem Repertory of Patent-Inventions, Sept. 1847,

S. 129.

Mit Abbildungen auf Tab.

VIII.

Yates' Verbesserungen in der Construction der Hohöfen.

Die Hohöfen wurden seither so construirt, daß die Gichten, so lange als es sich nur

mit der Quantität des zu erzeugenden Eisens vertrug, in dem Ofen blieben. Man

schrieb nämlich dem Cementirungsproceß, welcher vor sich ging, wenn der Eisenstein

oder das Erz mit den Brennmaterialien eine gewisse Zeit lang der Hitze ausgesetzt

wurde, einen vortheilhaften Einfluß zu. In der That muß der gegenwärtigen

Construction der Hohöfen gemäß, wegen ihrer Dimensionen in Vergleich mit der

Eisenproduction, jede Schichte des aufgegebenen Materials mehrere Tage im Ofen

bleiben. Dieses Princip ist jedoch nach meiner Ansicht fehlerhaft, und der erste

Theil meiner Erfindung gründet sich gerade auf das entgegengesetzte Princip. Denn

ich glaube, daß man beim Eisenschmelzproceß vortheilhaftere Resultate erzielt, wenn

man die Höhe des Ofens vermindert, und dem oberen Theile desselben eine solche

Wölbung und Anordnung gibt, daß das Material an einer erhitzteren Stelle beschickt

werden kann, als dieses seither für gut befunden wurde. Die gewöhnlichen Hohöfen

wurden seither oben an der Mündung des Ofenschachtes beschickt, so daß die heißen

Gase unmittelbar an der Mündung entweichen mußten. Bei meiner Erfindung dagegen

befindet sich der Ort der Aufgabe ein beträchtliches unter dieser Schachtmündung;

die Flamme und die entzündeten Gase schlagen gegen den oberen gewölbten Theil des

Ofens und die Hitze wird daher gegen den oberen frischen Theil der Füllung

zurückgeworfen, wodurch dieser stark erhitzt und zur Schmelzung vorbereitet wird.

Die Gase entweichen in der Mitte der Wölbung, und die Beschickung geht an den Seiten

des Ofens so vor sich, daß in der Mitte der Erz- und Kohlengichten eine

Höhlung bleibt, wodurch der Gebläsewind in der Mitte einen geringeren Widerstand

findet als an den Seiten. In Folge dieser Einrichtung in Verbindung mit einer

größeren Anzahl und einer gleichmäßigeren Vertheilung der Gebläsedüsen, bin ich im

Stande mit einem verhältnißmäßig kleinen Ofen eine große Quantität des besten Eisens

zu erzeugen, wobei das aufgegebene Material keine 24 Stunden im Ofen bleibt. Ich spare durch

eine solche Ofenconstruction nicht nur an Brennmaterial, sondern auch an

Maschinenkraft, indem die reducirte Höhe und die Vergrößerung der oberen vom Luftzug

durchströmten Fläche des Ofens einen geringeren Druck des Gebläses nöthig macht,

auch das Hinaufschaffen des Erzes und der Kohlen nach der Gicht eine geringere Kraft

erfordert; außerdem sind die ersten Kosten der Construction des Ofens geringer.

Fig. 18

stellt einen guten Hohofen dar, wie derselbe gegenwärtig allgemein im Gebrauch ist.

Von a, a bis b, b geht das

Gestell, von b, b bis c, c

die Rast, von c, c bis d der

Schacht. H, H ist die Bekleidung von feuerfesten

Steinen, D, D die Rauhmauer (der Mantel). Fig. 18, A, ist der horizontale Durchschnitt des Ofens nach der

Linie EJ, Fig. 18. a ist das Gestell, f, f, f

die Gebläsedüsen, D, D die Rauhmauer, M die Brust, N die

Abstichöffnung. Fig. 18, B, ist ein horizontaler Durchschnitt

des Ofens nach der Linie EE, Fig. 18. Dieser Ofen ist

vom Gestell bis zur Gicht ungefähr 50 Fuß hoch. Das Gestell a, a hat 4 Fuß, der Kohlensack C, C 12 Fuß und

die Gichtöffnung d 7 Fuß im Durchmesser. Von dem oberen

Theile d, der ganz offen ist, erweitert sich der Schacht

bis nach C, C regelmäßig. Die Formen f, f, f enthalten eine oder auch zwei Düsen; da jedoch

nur drei Formen vorhanden sind, so bleibt je zwischen zwei Düsen oder Düsenpaaren

ein großer Raum, wodurch eine Unregelmäßigkeit in der Vertheilung des Windes durch

das Innere des Ofens veranlaßt wird.

Fig. 19

stellt einen Hohofen mit einer Reverberirkuppel aus feuerfesten Ziegeln dar. B ist die Oeffnung, durch welche die Erz- und

Kohlengichten aufgegeben werden; e, e Schieber, um die

Weite dieser Oeffnung so zu reguliren, daß die nicht verzehrten Gase entweichen

können, die Wärme aber zugleich zurückgehalten wird. Die Flamme und Hitze in dem

Raum A, A wird durch diese Anordnung auf die oberste

Schichte m, m des aufgegebenen Materials zurückgeworfen.

Die nämliche Figur stellt zugleich den Fall dar, wo die erwähnte Verbesserung nicht

ganz oben, sondern in einiger Entfernung von dem höchsten Theil des Schachtes

angebracht ist. K*, K* ist

die Kuppel; B* die Oeffnung, durch welche die Gase

entweichen; g*, g* die

seitwärts unterhalb der Kuppel angebrachten Speisungslöcher. Diese Löcher sichern

bei der Beschickung des Ofens dem Material eine große Oberfläche und hinreichenden

Raum für die Zurückwerfung der Wärme; e*, e* sind die regulirenden Dämpfer; h, h die Thüren zum Verschluß der Speisungslöcher.

Fig. 19, B, ist der Grundriß dieses Ofens nach der Linie EE, Fig. 19.

Fig. 20

stellt einen Hohofen mit parallelen Schachtwänden und Anordnung der oben

beschriebenen Kuppel dar. Die Punktirungen X, X deuten

eine weitere Verbesserung, nämlich eine Erweiterung des Gestells und eine

senkrechtere Construction der Rast an. Den punktirten Linien yy gemäß ist das Gestell sogar weiter als der

Kohlensack C, C, so daß hier die seither gebräuchliche

Rast ganz wegfällt. Z, Z, Z ist ein kleiner Schornstein,

welcher die Arbeiter gegen das Feuer schützt.

Fig. 21

stellt einen neuen Ofen nach dem verbesserten System dar, wobei die Kuppel

unmittelbar über der Rast angebracht ist. a, a bis b, b ist das Gestell; b, b

bis c, c die Rast. H, H der

Kernschacht aus feuerfesten Steinen; D, D die Rauhmauer;

K, K die Kuppel. B die

Oeffnung, durch welche die Gase entweichen; e, e

Schieber zum Adjustiren der Weite der Oeffnung; g, g

Speisungslöcher, seitwärts von der Kuppel welche verhüten, daß der Ofen über die

Linie mmm gefüllt werde; h,

h die Thüren zum Verschließen dieser Oeffnungen; z der kleine Schornstein zum Schutz des Arbeiters gegen die Flamme und

Gase; E, E die Gicht.

Fig. 21, A ist der Grundriß nach der Linie IJ, Fig. 21. a das Gestell; f, f die

Formen; G, G, G, G die Blasegewölbe; H, H, H der Kernschacht; D, D,

D das Rauhgemäuer; M das Abstichgewölbe; N die Abstichöffnung oder der Damm. Im vorliegenden

Falle hat jede Düse ihre besondere Form, so daß mehr Formen als bei der gewöhnlichen

Construction der Hohöfen in Anwendung kommen können.

Fig. 21, B stellt eine Methode dar, den Ofen durch eine in der

Krone der Kuppel befindliche Oeffnung zu beschicken. f

ist eine Büchse, in welcher die Materialien nach der Kuppel geschafft werden; s ein hängender conischer Boden, welcher mittelst eines

Fanghakens herabgelassen werden kann. Die aufgegebenen Materialien fallen alsdann

auf den hängenden mit einem Gegengewichte versehenen Kegel a,

a, welcher die herabfallenden Materialien in einer geneigten Richtung gegen

die Seiten des Ofens hinweist. Der Kegel steigt sodann vermöge des Gegengewichtes

g und füllt die weite Oeffnung d aus; durch eine kleine an der Spitze des Kegels

befindliche Oeffnung können die Gase entweichen.

Fig. 22 zeigt

einen noch weiter verbesserten Hohofen, dessen Gestell a,

a bedeutend breiter ist und sich der Weite des Kohlensacks mehr nähert.

Der Fig. 23

dargestellte Ofen gleicht dem mit Bezug auf Fig. 21 beschriebenen;

doch ist bei diesem Ofen das Gestell bei b, b breiter,

läuft unterhalb der Formen nach a, a schräg zu und ist

mit einer größeren Anzahl Formen versehen. Fig. 23, A ist ein Querschnitt von Fig. 23 nach der Linie

IJ.

Die Figuren 24, 24

A

, 24 B

stellen eine andere Anordnung meiner neuen Hohofenconstruction dar. Rings um

den Ofen ist eine Reihe von Formen f, f, f angeordnet,

mit Büchsen und Ventilatorthüren zum Reguliren des Zuges, ferner mit Gittern, um das

Material beisammen zu halten. Die punktirten Linien O

sollen einen hohen Schornstein zur Erhöhung des Luftzuges bezeichnen. Der Canal L leitet Gase, Luft und Flamme in einen besonderen

Schornstein, der für mehrere Oefen zugleich dienen kann. v ist ein Dämpfer.

Ein anderer Theil meiner Erfindung bezieht sich auf Verbesserungen an den Formen der

Hohöfen. Fig.

26 stellt eine verbesserte Form nebst Röhre dar, durch deren Anwendung der

Wind selbst die Röhren oder Düsen gegen das Schmelzen schützt, und die Anordnung

einer Wassercirculation entbehrlich macht. Die untere Kammer g der Form ist durch eine Scheidewand d von

der oberen c getrennt. Der Wind strömt durch die

Oeffnung a über die äußere Fläche der Düse b, b in die obere Kammer c,

von da durch die Oeffnung f in den oberen Theil der Düse

b, b und durch die Mündung H heraus. Fig. 26, A ist ein Querschnitt von Fig. 26 nach der Linie

IJ.

Der Zweck meiner Verbesserung in der Construction der Gebläse besteht in der

Erzielung einer größeren Gleichförmigkeit des Winddruckes, als die seitherigen

Cylindergebläse gestatteten. Diesen Zweck erreiche ich durch Anwendung zweier oder

mehrerer Dampfmaschinen mit hin- und hergehender Bewegung und

Gebläsecylindern, jedoch ohne Schwungrad oder Balancier. Der

Ventil-Mechanismus ist so eingerichtet, daß die eine in der Bewegung

begriffene Maschine die Ventile der andern im tobten Punkte befindlichen Maschine in

Thätigkeit setzt. Der mit gleichförmigem Druck auf den Dampfkolben wirkende Dampf

ertheilt dem Gebläsekolben einen gleichförmigen Impuls; und da weder Schwungrad noch

Balancier die freie Bewegung der Kolben beschränken, so können diese je nach der

durch die Düsen strömenden Windmenge, schneller oder langsamer gehen und somit einen

gleichförmigen Winddruck bewirken. Aus den Abbildungen wird dieses deutlicher

erhellen.

Fig. 27

stellt ein gemeinschaftlich wirkendes Maschinenpaar im Verticaldurchschnitte dar.

A ist der Dampfcylinder; a der Dampfkolben; b, c die Ventile; d die Ventilstange. B ist

der Gebläsecylinder mit seinem Kolben h; dieser Kolben

ist mit Luftpolstern versehen, um Beschädigungen in Folge der Erschütterung zu

vermeiden, wenn der Kolben gegen das Cylinderende gedrückt wird. J ist die Kolbenstange, deren Dimensionen so

eingerichtet sind, daß sich ihr Flächeninhalt zum Flächeninhalt des Dampfkolbens

verhält, wie der Luftdruck gegen den einen Kolben zum Dampfdruck gegen den andern, wodurch die

Bewegung der Kolben die erforderliche Stetigkeit erlangt. K,

K sind die Einlaßventile; L, L die

Ausströmungsventile; M die Röhre, welche die Luft nach

der Verbindungsröhre O leitet.

Fig. 28 und

29Fig. ist auf bezeichneter Tafel nicht vorhanden. stellen ein Paar Dampf- und Gebläsecylinder nebst Pumpen und

Ventilmechanismus im Grundrisse dar. Die Wirkungsweise des Apparates ist folgende.

Während der Kolben Fig. 28 im todten Punkte sich befindet, bewegt der Kolben a, Fig. 29Fig. ist auf bezeichneter Tafel nicht vorhanden., seine verschiebbare Achse e, und führt den Arm f mit

seinem Finger g in die dargestellte Lage (nachdem die

verschiebbare Achse e an dem Ende des Arms f vorübergegangen ist, fällt dieser herab; zwischen den

Theilen i, i ist ein Zwischenraum gelassen, so daß die

Achse e bei ihrer rückgängigen Bewegung den Arm f an der entgegengesetzten Seite erfaßt). Indem nun der

genannte Finger den Theil i fortschiebt, schließt er das

Ventil c und öffnet das Ventil b, wodurch der Kolben a, Fig. 28, in Bewegung

kommt, während der Kolben a, Fig. 29Fig. ist auf bezeichneter Tafel nicht vorhanden., seine Bewegung bis

an das Cylinderende fortsetzt. Der Arm s wird sodann

durch die verschiebbare Achse t, Fig. 28, in Thätigkeit

gesetzt; diese bewegt mit Hülfe des Fingers r und des

Theils p die Ventile der Maschine Fig. 20 u.s.w. v, v sind Schieber, welche in Führungen laufen, um den

Kolbenstangen eine stetige Bewegung zu ertheilen; w, w

Pumpen, welche durch die Schieberachsen e und t in Betrieb gesetzt werden.

Fig. 21

stellt einen verbesserten Luftregulator dar, dessen ich mich in Verbindung mit dem

eben beschriebenen Cylindergebläse bediene, um einen gleichförmigeren Winddruck zu

erzeugen. A ist ein an die stationäre Platte b, b befestigter biegsamer Cylinder; c, c das bewegliche Ende desselben, welches durch die

Stangen d, d die nöthige Führung erhält. Es kann eine

beliebige Anzahl solcher Cylinder angeordnet werden. B

ist ein Dampfcylinder, der an dem einen Ende e ins Freie

sich öffnet, während das andere Ende durch eine Röhre f

mit dem Dampfkessel in Verbindung steht; g ist der

Dampfkolben; h die mit dem beweglichen Ende c, c des Luftcylinders verbundene Kolbenstange; i die Röhre, welche das Innere des Regulators A mit dem Gebläsecylinder verbindet. Da die

Flächeninhalte der respectiven Kolben mit dem Dampfdruck in dem Dampfkessel und

Winddruck ins Verhältniß gesetzt sind, so werden dadurch die aus der wechselnden

Bewegung des Gebläses hervorgehenden Unregelmäßigkeiten ausgeglichen und regulirt.

Anstatt des Dampfcylinders B bediene ich mich in einigen

Fällen auch einer Reihe von Federn m, welche so

adjustirt sind, daß sie dem beweglichen Theile c, c des

Regulators den erforderlichen Druck ertheilen.

Ein anderer Theil meiner Erfindung bezieht sich auf ein Gebläse mittelst zweier oder

mehrerer Ventilatoren, die an einer und derselben Achse dergestalt angeordnet sind,

daß die durch den einen Ventilator in Bewegung gesetzte Luft in das Gehäuse des

zweiten Ventilators und durch diesen Ventilator in die nach den Formen des Hohofens

führende Röhre getrieben wird. Werden die Ventilatoren, wie ich es vorziehe, durch

eine rotirende Dampfmaschine in Bewegung gesetzt, so erfordert eine solche Anordnung

nur eine einzige Welle für die Dampfmaschine und die Ventilatoren. Sollten mehr als

zwei Ventilatoren in Anwendung kommen, so wird das Product des ersten in den

zweiten, das Product des zweiten in den dritten u.s.w. und das Product des letzten

in den Ofen getrieben.

Tafeln