| Titel: | Ueber die Benutzung der aus den Verkohkungsöfen entweichenden Hitze; von E. Montefiore Levi, Ingenieur zu Ougrée in der Provinz Lüttich. |

| Fundstelle: | Band 116, Jahrgang 1850, Nr. LXXXVII., S. 447 |

| Download: | XML |

LXXXVII.

Ueber die Benutzung der aus den Verkohkungsöfen

entweichenden Hitze; von E.

Montefiore Levi, Ingenieur zu Ougrée in der Provinz Lüttich.

Aus dem Mining Journal vom 30. März

1850.

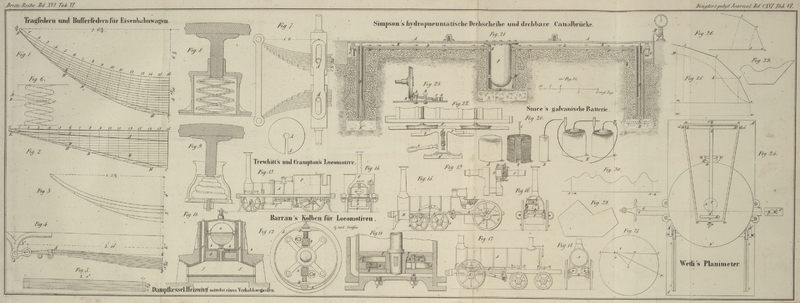

Mit einer Abbildung auf Tab. VI.

Levi, über die Benutzung der aus den Verkohkungsöfen entweichenden

Hitze.

Die Benutzung der aus den Verkohkungsöfen entweichenden Gase ist für den

Eisenhüttenbetrieb von ebenso großer Wichtigkeit wie die Benutzung der Hohofengase.

Man hat dieß in Belgien erkannt und benutzt diese Gase auf fast allen Eisenwerken zur

Dampferzeugung. Die Anlagen dazu veranlassen bei weitem weniger Kosten, als die

Einrichtung zur Benutzung der Hohofengase, auch sind die aus dem Verkohkungsofen

abgeleiteten Gase ein weit besseres Brennmaterial. In Frankreich (und auch in

Deutschland) werden sie unseres Wissen noch wenig benutzt.

Die meisten auf den Werken des Lütticher Steinkohlenbeckens verschmolzenen Eisenerze

sind gelbes, wasserhaltiges Oxyd (Gelbeisenstein), welche in dem Bergkalkstein (calcaire supérieur des Hrn. Dumont), oder zwischen dem Kalkstein oder

Dolomit, und dem Schiefer der Steinkohlenformation, d.h. unter ähnlichen

Lagerungsverhältnissen vorkommen wie die großen Massen von Galmei und Blende, die

durch die großen Zink-Compagnien, La Vieille Montagne,

La Nouvelle Montagne, La Société de Corphalie etc. gewonnen

werden. Die meisten von diesen Eisenerzen enthalten daher ein bedeutendes Verhältniß

von Zinkoxyd beigemengt; einige, z.B. die von Angleur bei Lüttich fast 13 Procent;

während der durchschnittliche Zinkgehalt 1 1/2 bis 2 Proc. beträgt.

Das Zink wird in dem Hohofen reducirt und dann verflüchtigt. Es wird mit dem Gasstrom

in die Höhe geführt und verbrennt gleichzeitig mit den Gasen zu Zinkoxyd, welches

meistentheils mit den gasförmigen Producten der Verbrennung weggeführt wird, während

ein unbedeutender Theil an der innern Oberfläche des Ofenschachtes, in der Nähe der

Gicht, als eine sehr dichte Masse, als sogenannter Ofenbruch hängen bleibt, und nach

wenigen Monaten Schichten von 18 bis 20 Zoll Stärke bildet. Dieser Ofenbruch muß

daher dann und wann weggebrochen werden, eine Operation, die einige Schwierigkeit

hat. Zu Ougrée wurde kürzlich die Gicht eines Hohofens von Ofenbruch

gereinigt und es wurden dabei über sechs Tonnen gewonnen, die aus Zinkoxyd, mit

etwas Bleioxyd und metallischem Blei bestanden.

Man wird leicht begreifen, daß diese Umstände ein großes Hinderniß bei der Benutzung

der Hohofengase sind. Vor einigen Jahren machte man einen Versuch bei einem Hohofen

zu Sclessin bei Lüttich; allein die Ableitungsröhren wurden bald mit Zinkoxyd

angefüllt, große tropfsteinartige Massen von weißem Oxyd umgaben die Kessel, und

hingen an jedem Theile des Apparates fest. Nach wenigen Monaten wurden aus den

Röhren über 100 Tonnen Zinkoxyd entfernt. Die Schwierigkeiten durch die fortwährende

Verstopfung der Röhren waren so groß, daß man die Benutzung der Hohofengase ganz

aufgeben mußte. Später erhielten die HHrn. Richard und Matthey, Ingenieure zu Seraing, ein Patent auf

die Verdichtung des Zinkes und auf die Reinigung der Gase bei ihrem Entweichen aus

dem Ofen. Das Verfahren besteht hauptsächlich darin, daß in eine cylindrische Röhre,

durch welche die Gase gehen müssen, Wasser in Form eines feinen Regens fällt.

Die Ideen der gedachten Ingenieure sind jedoch noch nicht ausgeführt worden, und es

hält daher schwer zu sagen, ob der Zweck erreicht werden kann. Wäre dieß der Fall,

so würde die Sache von größter Wichtigkeit seyn, da einerseits die gereinigten Gase

ohne Anstand benutzt werden können, und andererseits eine große Menge Zinkoxyd

gewonnen wird, welches jetzt gänzlich verloren geht. Ehe aber die Frage ganz

entschieden seyn wird, sind die Schwierigkeiten bei der Benutzung der Gase

derjenigen Hohöfen, die zinkhaltige Eisensteine verschmelzen, zu bedeutend, um die

Gase zur Feuerung verwenden zu können, und es ist daher zweckmäßiger, auf andere

Wärmequellen zu denken von denen die aus den Verkohkungsöfen entweichende Hitze ganz

offenbar die wichtigste ist.

In Belgien wurde die entweichende Hitze der Verkohkungsöfen zuerst in Couillet und

auf andern Werken in dem Steinkohlenbecken von Charleroi benutzt. Die Flamme strömt

zuerst durch eine Reihe horizontaler Canäle unter den Verkohkungsofen, und wird

alsdann unter die Kessel geführt; die strahlende Wärme bleibt bei dieser Einrichtung

unbenutzt. Der Ingenieur Matthey zu Seraing war der erste, welcher die strahlende Wärme von

den in den Oefen verkohlenden Steinkohlen benutzte und eine weit bedeutendere

Heizkraft erlangte.

Die zu Seraing und zu Ougrée angewendete Einrichtung, welche schon mehrere

Jahre hindurch die besten Resultate gegeben hat, ist in Fig. 10 abgebildet. a ist der Kessel; b sind die

Feuerungskanäle, welche ihn umgeben, und die verbrannten Gase in eine Esse führen,

die an dem Ende angebracht ist. Diese Esse steht etwa 1 Fuß über dem Kessel hervor,

und ist mit Schieber-Registern versehen, um den Zug reguliren zu können. c ist ein gußeiserner Träger für den Kessel, und es

befindet sich immer einer zwischen zwei Verkohkungsöfen. d ist eine cylindrische Esse, welche die Verbindung zwischen den

Verkohkungsöfen f und den Canälen b bildet. Diese Esse ist mit einem verschiebbaren quadratischen

Ziegelstein e bedeckt, der mittelst einer Eisenstange

hin und her geschoben

werden kann. g, g sind zwei senkrechte Essen in der

Stärke des Mauerwerkes, die mit dem Ofen in Verbindung stehen und oben durch Deckel

von Ziegelsteinen verschlossen werden können. Ein kleiner, länglich viereckiger

gußeiserner Canal, welcher die äußere Luft nach der obern Essenöffnung strömen läßt,

dient dazu, die Verbrennung der Gase zu bewirken, welche ohne dieses Einströmen der

atmosphärischen Luft gar nicht stattfinden könnte. Unter dem Kessel befindet sich

ein dünner Scheider von Mauerwerk, der von Ende zu Ende läuft, so daß die aus dem

Verkohkungsofen ausströmende Flamme nicht sogleich zu der Esse strömt, sondern erst

auf der einen Seite den Canal entlang zieht, dann um das Ende des Scheiders sich

wendet, und längs des andern Canals in die Esse strömt. Ueber dem Kessel befindet

sich ein leerer ringförmiger Raum von ungefähr neun oder zehn Jollen, in welchem

sich eine unbewegliche Luftschichte anhäuft, wenn die Hitze gesteigert werden soll,

und durch den ein starker Zug in die Esse stattfindet, wenn der Kessel rasch

abgekühlt werden soll, um ihn zu reinigen etc. Unter jedem Kessel befinden sich fünf

Oefen, welche zu verschiedenen bestimmten Stunden des Tages mit Steinkohlen besetzt

werden.

Jeder Ofen nimmt 3 1/4 Tonnen oder 65 engl. Centner Steinkohlen auf, welche 24

Stunden darin bleiben. Die Deckel über den Essen g sind

verschlossen, und der über d ist geöffnet. Jeder Ofen

entwickelt etwa zehn Pferdekräfte. Soll der Kessel gereinigt werden, so wird der

Schieber e verschlossen, die Essen g werden geöffnet, und die Thüren an den Seitenwänden,

welche eine Verbindung zwischen den Canälen b und der

äußern Luft bewirken, werden geöffnet, wodurch ein starker Zug nach der Esse zu

stattfindet. Der Betrieb der Verkohkungsöfen geht ununterbrochen fort.

Bemerkenswerth ist der Unterschied bei den jetzigen Kesselniederschlägen, gegen die,

welche bei der Kesselfeuerung auf dem gewöhnlichen Wege stattfanden. Der Kesselstein

wurde so hart, daß man ihn mit Meißel und Hammer wegschaffen mußte; bei der

Kesselfeuerung durch die Verkohkungsöfen werden die erdigen Absätze aus dem zu

verdampfenden Wasser nie hart, sondern sie bilden nur einen Schlamm, der sehr leicht

aus dem Kessel fortgeschafft werden kann. Der Grund dieses Verhältnisses scheint die

weit größere Heizoberfläche in dem letztern Falle zu seyn; die Hitze an besonderen

Punkten der Kesseloberfläche hat sehr an Intensität verloren.

Hr. M. Levi verspricht

demnächst genauere Angaben über die Größe der Verdampfung, welche auf diese Weise

erreicht wird, wenn man eine bestimmte Quantität Steinkohlen verkohlt, mittheilen zu

wollen.

Tafeln