| Titel: | Beschreibung des neuen Kupferhüttenprocesses der Bergwerks-Ingenieure Rivot und Phillips. |

| Fundstelle: | Band 118, Jahrgang 1850, Nr. XXIV., S. 106 |

| Download: | XML |

XXIV.

Beschreibung des neuen Kupferhüttenprocesses der

Bergwerks-Ingenieure Rivot und Phillips.

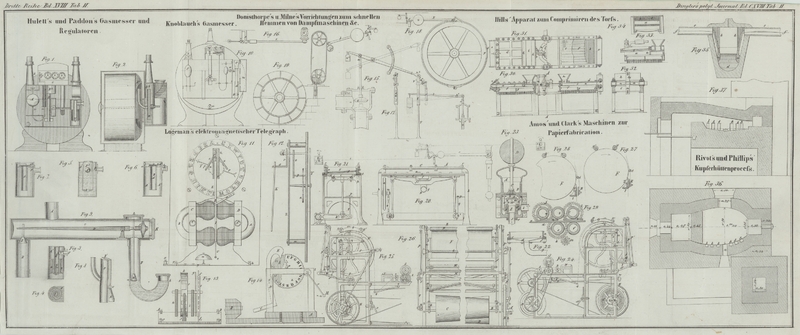

Mit Abbildungen auf Tab.

II.

Beschreibung des Kupferhüttenprocesses von Rivot und

Phillips.

Wir haben über dieses neue Verfahren zur metallurgischen Behandlung der Kupfererze

zuerst eine Notiz im polytechn. Journal Bd. CV S.

187 und hierauf einen Bericht darüber von Pelouze in Bd. CVII S. 121 mitgetheilt, welchem wir nun aus den Annales des

Mines t. XIII mit Hülfe der Figuren 35, 36 und 37 eine

vollständigere Beschreibung nachfolgen lassen.

„Das neue Verfahren wurde zuerst in dem Laboratorium der Pariser

Bergwerksschule und dann in einem Flammofen zu Grenelle bei Paris angewendet.

Die HHrn. Rivot und Phillips lernten auf einer Reise durch England die Versuche kennen,

welche man in einer Kupferhütte angestellt hatte, um aus vorher gerösteten,

geschwefelten Erzen, durch galvanische Wirkung metallisches Kupfer zu gewinnen.

Die Beobachtungen, welche die Verfasser darüber machten, stimmten im Allgemeinen

mit den Bemerkungen überein, die Napier (polytechn.

Journal Bd. CIV S. 131) darüber

mitgetheilt hat. Man röstete die geschwefelten Erze vollkommen ab, brachte sie

alsdann in einen Ofen mit Graphitsohle in Fluß, und reducirte das Kupfer, indem

man durch das flüssige Metallsilicat einen starken galvanischen Strom gehen

ließ, den eines theils die Graphitsohle leitete und anderntheils eine gußeiserne

Platte, die über die Oberfläche der flüssigen Masse gehalten wurde.

Zuvörderst machten wir den Versuch, mittelst eines galvanischen Stromes nicht das

Kupfersilicat, sondern das reine Halbschwefelkupfer

zu reduciren. Es gelang uns über zwei Stunden einen constanten Strom durch das

geschmolzene und rothglühende Kupfersulfurid zu leiten. In einem gewöhnlichen

hessischen Tiegel brachten wir zwei kleine Stückchen von dichten Kohks an,

welche mittelst Kitt an den Wänden des Tiegels befestigt wurden. In diese

Kohksstückchen liefen zwei Platindrähte aus, welche wir mit den beiden Polen der

galvanischen Säule in Verbindung setzten. Die Platindrähte wurden gegen die

Einwirkung des Schwefels mittelst der Kohksstücke und des Kittes geschützt; denn

wir haben uns durch unmittelbare Versuche überzeugt, daß in der Rothglühhitze

die Kohks einen guten Leiter bilden, während es der Kitt in dieser Temperatur

fast gar nicht ist.

Die Einrichtung unsers Tiegels ist aus dem senkrechten Durchschnitte Fig. 35

ersichtlich. a, a sind die mit einer Säge

zugeschnittenen Kohksstücke; b, b ist der Kitt,

welcher dazu dient sie festzuhalten; d ist das

flüssige Halbschwefelkupfer, welches an die beiden Kohksstücke herantritt. f, f sind die beiden Platindrähte, welche in

Vertiefungen in den Kohksstücken auslaufen, und mittelst zweier Porzellanröhren

e, e durch den Ofen gehen.

Diese Röhren waren in zwei Ausschnitten im Tiegel angebracht, und ihr Zweck

bestand darin, die Berührung zwischen den Platindrähten und Kohlen zu

verhindern, welches aus zwei Gründen wesentlich war: 1) die glühenden Kohlen

würden eine Verbindung zwischen beiden Polen der außerhalb des Tiegels

angebrachten Säule herstellen, und es würde folglich ein bedeutender Theil der

Elektricität, wo nicht der ganze Strom, abgeleitet werden; 2) dann würde auch

die alkalische Asche der Holzkohle sehr schnell den Platindraht angegriffen

haben, und es würde dadurch der Strom unterbrochen worden seyn.

Wir haben Säulen mit constantem Strom und mit Kupfer- und Zinkelementen

von 6 bis 24 Paaren, mit Lösungen von Kupfervitriol und Kochsalz, zuweilen aber

auch nur eine Bunsen'sche Säule mit 30 Paaren

angewendet. Es wurden immer zwei Versuche gleichzeitig gemacht, indem wir in dem

Ofen stets zweiganzgleiche Tiegel anbrachten, von denen durch den einen

ein Strom ging und durch den andern nicht.

Mehrere Versuche ergaben, daß das Halbschwefelkupfer, welches durch Kohks nicht

zersetzt wird, mittelst einer Säule mit constantem Strom, die aus 24 Paaren

besteht und die Nadel des Galvanometers um 35 bis 40° ablenkt, eine nur

geringe Zersetzung erleidet. Wendet man eine Bunsen'sche Säule von 30 Paaren an, die am Galvanometer eine Abweichung

der Nadel von 45 bis 50° hervorbringt, so ist man im Stande einen

bedeutenden Theil Kupfer zu reduciren, wenn man den Strom länger als zwei

Stunden durch das geschmolzene Halbschwefelkupfer gehen läßt; der größte Theil

des Schwefelkupfers blieb aber unzersetzt.

Diese Versuche haben uns die Ueberzeugung geliefert, daß die Einwirkung der Säule

auf das Halbschwefelkupfer gering ist, und daß die zur Zersetzung desselben

erforderliche Intensität des galvanischen Stroms, sowie die Schwierigkeit, die

Apparate zweckmäßig einzurichten, eine Anwendung dieses Verfahrens beim

Kupferhüttenwesen verhindern müssen was hauptsächlich für den Kupferkies gilt,

der das gewöhnliche Kupfererz bildet.

Aehnliche Versuche, wobei wir die beiden Kohkspole durch Eisenstangen ersetzten,

haben uns die Ueberzeugung geliefert, daß zwar die Wirkung der Säule rascher

ist, jedoch nicht vollständig, und demnach die Reduction des Schwefelkupfers

durch Eisen ebensowenig im Großen angewendet werden kann, weil stets ein sehr

kupferreicher Stein zurückbleibt. Vom Kupferkiese trennen die eisernen Pole

verhältnißmäßig nur sehr wenig Kupfer.

Bei solchen Versuchen mit dem Bleiglanz zeigte derselbe ein ähnliches Verhalten

wie das Schwefelkupfer.

Später haben wir die Versuche von Napier wiederholt

und das flüssige Kupfer- und Eisensilicat durch einen Strom zu reduciren

gesucht, dessen einer Pol aus Eisen, der andere aus Graphit bestand, die in

unmittelbarer Berührung mit den geschmolzenen Substanzen standen. Wir

überzeugten uns aber, daß von den drei Agentien, welche in dem Tiegel zur

Reduction des Kupferoxyds angewendet werden, nämlich Graphit, Eisen und der

elektrische Strom, die beiden ersten, besonders aber das Eisen, schon

hinreichend waren.

Zahlreiche Versuche haben uns die Ueberzeugung gewährt, daß durch die Wirkung des

Eisens allein ein Kupfersilicat, welches außer dem Kupferoxyde auch noch andere

Basen, z.B. Natron und Kalk enthält, in sehr kurzer Zeit seinen ganzen Kupfergehalt abgibt,

der sich im Zustande völliger Reinheit als König sammelt.

Später haben wir den Versuch gemacht, das in einem geschmolzenen mehrfachen

Silicat enthaltene Kupferoxyd mittelst eines sehr kräftigen galvanischen Stroms

zu reduciren, der durch die flüssigen Substanzen mittelst zweier Platindrähte

geleitet wurde, die wenigstens einen Centimeter von einander entfernt waren. Wir

haben niemals die geringste Andeutung einer Reduction erlangt, nachdem wir

länger als zwei Stunden den constanten Strom einer Säule von 24 Paaren hindurch

gehen ließen.

Wir müssen demnach die Wirkung des Eisens als das Reductionsmittel des

Kupferoxyds betrachten.

Hierauf haben wir mehrere Versuche mit Tiegelschmelzen angestellt, um die

günstigsten Umstände für die Einwirkungen des Eisens zu erlangen, und sind

dadurch zu folgenden Hauptresultaten gelangt:

In unserm Tiegel waren zwei oder mehrere Eisenstäbe angebracht, die fast bis zum

Boden niedergingen, und oben durch eine Kittschicht festgehalten wurden.

Das Schmelzgut bestand entweder aus geröstetem Kupferkies oder aus einem Gemenge

von Eisenoxyd, Kupferoxyd und Sand. Als Zuschlag wendeten wir Soda oder ein

erdiges Glas, oder auch nur Kalkstein an. Wendet man Soda als Zuschlag an, so

erfolgt die Reduction des Kupferkieses in kurzer Zeit sehr vollständig und zur

Zerschmelzung ist nur 1/4 Stunde erforderlich; das gewonnene Kupfer ist chemisch

rein. – Mit Kalkstein oder erdigem Glase erforderte die vollständige

Reduction eine Schmelzdauer von einer Stunde; das gewonnene Kupfer war sehr

eisenhaltig (es enthielt bis 15 Proc. Eisen), wenn die Eisenstäbe bis zu dem

Kupferkönig reichten, und dagegen immer sehr rein, wenn diese Stäbe in einer

geringen Entfernung über dem König blieben. – Die zur vollständigen

Reduction des Kupferoxyds erforderliche Zeit war um so kürzer, je größer die

Anzahl der Eisenstäbe war.

In Folge dieser günstigen Resultate construirten wir einen Flammofen, der

ungefähr 250 Kilogr. oder 5 Centner geschmolzene metallische Silicate faßte und

weiter keine Eigenthümlichkeit hatte, als sechs senkrechte Vertiefungen in der

der Arbeitsthür gegenüberliegenden Wand, zu beiden Seiten der Abstichöffnung.

Diese Vertiefungen sind fünf Centimeter oder 2 Zoll tief und breit; sie fangen

etwa sechs Centim. über dem niedrigsten Punkte der Herdsohle an und reichen bis

auf einige Centimeter über den Spiegel des Metallbades, wie man aus den Figuren 36 und 37

ersieht. Der Zweck dieser Vertiefungen besteht darin, dicht über dem flüssigen

Metall sechs Eisenstäbe von 6 bis 8 Centimeter Höhe, 2 Centim. Dicke und 70

Centim. Länge zu erhalten. Diese Stäbe wirkten daher auf einer bedeutenden Höhe

des Metallbades, standen mit dem Kupfer nicht in Berührung und ließen sich

mittelst großer Zangen sehr leicht hinlegen und wieder wegnehmen. Auch gestatten

sie das Schmelzgut zwischen den Stäben umzurühren, um die mit dem Eisen in

Berührung stehenden Theile zu erneuern, so daß das Eisen mit der ganzen Masse in

Berührung kommen muß.

Wir haben in diesem Ofen mehr als 3800 Kilogr. Kupferkies aus Cornwallis,

Deutschland und Spanien, der vorher sehr sorgfältig geröstet worden war, zu Gute

gemacht.

Anfänglich wurden, nachdem das geröstete Erz mit Kalkstein und armen Schlacken

geschmolzen worden war, die sechs Stäbe alsdann in den Ofen gebracht und mußten

etwa vier Stunden lang wirken. Darauf wurden sie weggenommen und es wurde zum

Abstich geschritten. Dabei war aber der Eisenverbrauch weit größer als er nach

der Theorie zur Reduction des Kupferoxyds erforderlich wäre. Die Schlacken

hielten 2 bis 3 Procent Kupfer zurück.

Wir versuchten die Schlacken für sich allein zu verschmelzen und neue Eisenstäbe

darauf einwirken zu lassen, ebenfalls mit einer Dauer von vier Stunden. Dabei

fielen Schlacken, die ebenso reich an Kupfer waren wie bei dem ersten Schmelzen,

und dennoch hatten die Stäbe mehrere Kilogr. an Gewicht verloren.

Diese Oxydation der Eisenstäbe kann der directen Einwirkung der unverbrannten

Luft im Ofen auf das Eisen nicht zugeschrieben werden, weil dieselben

fortwährend und gänzlich von den geschmolzenen Materien umgeben waren; offenbar

aber dem Eisenoxyd, welches in dem Metallsilicat enthalten, und während der

Operation selbst durch die oxydirende Einwirkung der Flamme auf das mit der

Kieselerde verbundene Eisenoxydul gebildet worden ist, indem es durch das

metallische Eisen in den Zustand des Oxyduls zurückgeführt werden mußte, ehe

noch das Kupferoxyd vollständig durch das Eisen reducirt werden konnte.

Wir müssen hier einige Bemerkungen über die Bildung des Eisenoxyds in einer

flüssigen Schlacke mit Oxydulgehalt anreihen.

Bei den zahlreichen in unserm Flammofen angestellten Versuchen, wobei die

Brennmaterialschicht auf dem Rost sehr dünn und die Flamme daher sehr oxydirend

war, haben wir folgende Beobachtungen gemacht.

Da die Oberfläche der flüssigen Schlacke nicht mit Kohle bedeckt und folglich der

oxydirenden Einwirkung der Flamme überlassen war, so wurde die Schlacke sehr

bald dick und zähe, sobald die Temperatur des Ofens zunahm. Steckte man nun die

Eisenstäbe in diese zähe Schlacke, so wurde sie sehr bald wieder flüssig und es

verloren die Stäbe an ihrem Gewicht, ohne daß eine Reduction des Kupferoxyds

stattfand. Nahm man die Stäbe wieder weg, so wurde die Schlacke von Neuem

zähe.

Die Erklärung dieser Erscheinung ist unseres Erachtens einfach. Das mit der

Kieselerde in der flüssigen Schlacke verbundene Eisenoxydul oxydirt sich durch

die Flamme, wie man dieß bei der Auflösung eines Eisenoxydulsalzes, welches der

Luft ausgesetzt ist, sieht. Das gebildete Eisenoxyd gibt mit der Kieselerde eine

weniger flüssige Verbindung als das Oxydul, und die Schlacke muß daher steif

werden. Steckt man nun metallisches Eisen in eine solche Schlacke mit

Oxydgehalt, so wird das Oxyd auf Oxydul zurückgeführt, ehe das Eisen auf das

Küpferoxyd einwirken kann, und die Schlacke welche ungefähr 50 Procent

Kieselerde enthält, muß schnell viel flüssiger werden. Diese Einwirkung des

Eisens in hoher Temperatur auf die flüssigen Silicate, ist dem Verhalten dieses

Metalles zu den Metalllösungen analog; das Eisen fällt das Kupfer aus einer

Auflösung welche kein Eisenoxyd enthält, führt aber letzteres auf Oxydul zurück,

ehe eine Einwirkung auf das Kupfer stattfinden kann.

Die oxydirende Einwirkung der Flamme der Flammöfen auf die Schlacken mit

Eisenoxydul-Gehalt, welche bis jetzt nur wenig bekannt war, kann bei

verschiedenen Hüttenprocessen eine gewisse Wichtigkeit haben.

Wir versuchten daher den Eisenverbrauch zu vermindern und aus den Schlacken den

Metallgehalt noch mehr herauszuziehen, indem wir zu der Wirkung des Eisens noch

diejenige der Kohle fügten. Die Kohle konnte auf zweierlei Art angewendet

werden: 1) ein Gemenge mit dem gerösteten Erz; 2) oder als Zusatz zu den

vollständig geschmolzenen Silicaten. – Indem wir letzteres Verfahren

anwandten, konnten wir uns leicht überzeugen, daß die Kohle nur langsam und

schwach auf die flüssigen Silicate einwirke, da sie auf der Oberfläche der

flüssigen Masse schwimmt und nicht in ihr erhalten werden kann. Ihre Wirkung ist

aber durchaus nicht ganz Null, denn wenn wir auf die flüssige Masse eine gewisse

Quantität mageres Kohlenklein warfen, so bemerkten wir stets daß die Masse

schnell dünnflüssiger wurde, was sich nur dadurch erklären ließ, daß ein bedeutender

Theil des Eisenoxyds sich in Oxydul verwandelte. Da aber der Verbrauch an Eisen

hiebei noch bedeutend war, so vermengten wir die Kohle mit dem gerösteten Erz,

ehe es auf den Herd des Ofens gebracht wurde.

Nach einigen Versuchen gelangten wir zu folgendem zweckmäßigen Verhältniß von

Holzkohlenpulver oder von magern Staubkohlen. Es bestand nämlich in so viel

Kohle als durch Vereinigung mit dem Sauerstoff des Kupferoxyds und des

Eisenoxyds im gerösteten Erz zur Hälfte Kohlenoxyd und zur Hälfte Kohlensäure

liefern kann. Ein solches Verhältniß an zugeschlagener Kohle gab uns ohne

Benutzung von Eisen, Schlacken welche durchschnittlich 2 1/2 Procent Kupfer

enthielten. Durch mehrere Versuche sind wir noch zu folgenden Erfahrungssätzen

gelangt: 1) daß dieses Verhältniß der Kohle nicht genau genommen zu werden

braucht, sondern nicht unbedeutend vergrößert oder vermindert werden kann, ohne

daß die entstehende Schlacke ihren Kupfergehalt wesentlich verändert, oder die

Reinheit des gewonnenen Kupfers leidet;

2) daß bei einer bedeutenden Erhöhung des Verhältnisses der eingemengten Kohle

und bei einer Temperatur des Ofens bis zu einer lebhaften Weißglühhitze, wir die

letzte Schlacke immer noch ohne Einwirkung von Eisen bis auf 0,007 Kupfer

bringen konnten, wobei aber das Kupfer 8 bis 10 Proc. Eisen enthielt. Bei einer

geringern Temperatur erhielten wir aber eine sehr kupferreiche Schlacke, und

Kupfer mit einem Gehalt von 5 bis 6 Proc. Eisen.

3) Daß die Eisenstäbe auf ein flüssiges Metallsilicat von 2 bis 3 Procent

Kupfergehalt sehr stark und rasch wirken, und daß drei Stunden hinreichen, um

die Schlacken auf 0,004 bis 0,006 zu entkupfern und ein eisenfreies Kupfer zu

erzielen.

Nach allen diesen Versuchen blieben wir bei folgendem Verfahren stehen:

In den gehörig heißen Ofen wurde die Beschickung von 150 bis 170 Kilogr.

gerösteten Erzes mit Kalkstein (oder Schlacken von dem vorhergehenden Proceß)

eingetragen, und zwar mußten die Zuschläge von der Art seyn, daß die Beschickung

sehr bald in Fluß gerieth. Ein fernerer Zuschlag zu der Beschickung war

Holzkohlenstaub oder magere Staubkohlen, in dem oben angegebenen Verhältniß.

Sieht man in der ganzen Beschickung nur das Eisenoxyd und den Kalk als Vasen an,

so mußten wir ein Doppelsilicat mit einem Kalkgehalt von 12 bis 15 Proc.

hervorbringen. (Die Erfahrung hat uns gezeigt, daß ein Silicat, in welchem

Eisenoxydul die einzige Basis ist, sehr schnell schmilzt und sehr flüssig wird, aber auch

sehr leicht ein eisenhaltiges Kupfer liefert.) Nach dem Eintragen der

Beschickung warfen wir 1 oder 2 Schaufeln Kohlenklein auf die Oberfläche

derselben, um sie gegen die oxydirende Einwirkung der Ofenflamme zu schützen.

Von Zeit zu Zeit wurde das Schmelzgut umgerührt, wodurch eine gleichförmigere

Erhitzung und eine raschere Schmelzung veranlaßt wurde. Wir haben stets nach

vier Stunden eine vollständige Schmelzung erlangt.

Sobald das Schmelzgut zusammenzubacken anfängt, enthalten die Theilchen, welche

sich an die Brechstange anhängen, eine gewisse Menge von Kupferkörnern. Nach

erfolgter vollständiger Schmelzung zeigen die in das Schmelzgut eingeführten

Gezähe eine Vereinigung des Kupfers am tiefsten Punkte der Herdsohle in der Nähe

des Abstiches. Wir haben immer eine Probe von den Schlacken genommen, die auf

dem Kupfer in diesem Zeitpunkte des Processes schwammen, nachdem sie vorher

sorgfältig umgerührt worden waren, um eine recht gleichförmige Schlacke zu

erlangen. Diese Proben geben 2 bis 3 Procent Kupfer.

Nachdem alles gehörig geschmolzen war, führten wir sechs Eisenstäbe, welche

zusammen 36 bis 45 Kilogr. wogen, in den Ofen und legten ihre Enden in die oben

erwähnten Vertiefungen in der hintern Wand, so daß sie ganz von der flüssigen

Materie umgeben wurden. Darauf wurde von Neuem etwas Steinkohlenklein auf die

Schlacke geworfen, um die weitere Oxydation des in der Schlacke enthaltenen

Eisenoxyduls mittelst der Flamme zu bewirken. Dann wurde das ganze Schmelzgut

mit einem zweizinkigen Rechen eine halbe Stunde lang umgerührt, und mit diesem

Gezähe auch die in der Schlacke steckenden Eisenstäbe gereinigt. Als ein sehr

wirksames Mittel zum Umrühren wendeten wir auch eine hölzerne Stange an, welche

in die Schlacken gesteckt, Veranlassung zu einer bedeutenden Gasentwickelung und

zu einem starken Aufkochen gibt. Sobald die an Eisenoxydul sehr reiche Schlacke

nur noch 1 bis 2 Procent Kupfer gibt, kann ihr Ansehen nicht mehr dazu dienen,

den vorgerückten Stand der Reduction zu erkennen. Eine gute Probe ist jedoch

die, daß man eine kalte Brechstange einen Augenblick in die Schmelzmasse führt,

die sogleich einen röthlichen, metallischen Ueberzug bekommt, wenn die Schlacke

noch viel Kupfer enthält. Betrug aber der Kupfergehalt der Schlacken nur vier

bis fünf Tausendtheile, so zeigte die Brechstange diesen Ueberzug nicht.

Durch wiederholte Versuche haben wir gefunden, daß nach drei- bis

vierstündiger Einwirkung der Stäbe den Schlacken das Kupfer auf 0,0004 bis 0,006

entzogen war. Nach diesem Zeitraume nahmen wir die Stäbe heraus und schritten

zum Abstich. Die Dauer des Schmelzens beträgt demnach acht Stunden, so daß man

täglich drei Schmelzen vornehmen kann.

Der Gewichtsverlust des Eisens zeigte sich bei unsern Versuchen sehr verschieden,

indem er bei Kupfermengen von 12 bis 42 Kilogr., die aus Erzen von sehr

verschiedenartigem Metallgehalte dargestellt worden waren, bis 6 Kilogr. betrug.

Dieser Verlust ist übrigens von dem Gehalt des Erzes fast unabhängig und der

Eisenabgang ist verhältnißmäßig bei den reichen Erzen geringer als bei den

armen; bei den Kiesen aus Spanien mit 21 Procent Kupfergehalt betrug der Abgang

auf 100 Kilogr. gewonnenen Kupfers, 11 Kilogr. Eisen.

Die englischen Erze, welche wir verschmolzen, enthielten 7 Proc. Kupfer, 4 bis 6

Proc. Arsenik, etwas Antimon und einige Tausendtheile Zinn. Wir haben daraus ein

unreines Schwarzkupfer gewonnen, welches 3 bis 5 Proc. Arsenik, 2 bis 3 Proc.

Zinn und nur einige Tausendtheile Schwefel und Eisen enthielt. Dieses Resultat

hat uns nicht überrascht; der Arsenik kann nur durch eine große Reihe auf

einander folgender Operationen (Röstungen und Reductionen) fast vollständig

entfernt werden. Daher ist denn auch der beschriebene Proceß für Erze welche

viel Arsenik oder Antimon enthalten, wie z.B. Fahlerz, nicht geeignet.

Mit Kiesen, die nicht arsenikhaltig sind, haben wir immer ein sehr reines

Schwarzkupfer erhalten, welches nur 3 bis 5 Tausendtheile Schwefel enthielt.

Mehrere von unsern Zainen zeigten eine deutliche seidenartige Textur.

Bei einem Versuch haben wir einen Zuschlag von Schweißofen-Schlacken der

Eisenhütte zu Grenelle gemacht, welche sehr viele Schüppchen von metallischem

Eisen enthielten, wodurch unser Kupfer einen Eisengehalt von 3 Procent bekam.

Die Eisenschüppchen wurden sogleich von dem Kupfer aufgenommen und vereinigten

sich auf der Sohle, konnten sich daher nicht in der Schlacke auflösen. Aus

diesem Grunde haben wir es auch unterlassen Versuche mit Feilspänen von

Schmiede- oder Gußeisen als Ersatzmittel der Eisenstäbe anzustellen, weil

sich ein Theil dieser Späne offenbar mit dem Kupfer verbunden hätte.

Die Röstung hat einen gewissen Einfluß auf das Ergebniß an Kupfer, sowie auf den

Abgang oder Verbrauch des Eisens. Waren die Erze gut abgeröstet, so haben wir

nie einen Stein über dem Kupfer gehabt, was hingegen bei unvollkommen gerösteten Erzen

stets der Fall war, wenn auch in geringem Grade. Das Schwarzkupfer enthielt

durchaus kein Eisen, und weniger als 0,008 Schwefel. Der Eisenabgang war etwas

größer als mit denselben Erzen bei guter Röstung und die zuletzt gefallene

Schlacke etwas reicher.

Die zweckmäßigste Temperatur ist nach unserer Erfahrung die zur Schmelzung des

Kupfers und der Schlacke durchaus nothwendige. Eine höhere Temperatur erhöht die

schnelle Einwirkung des Eisens auf das Kupfersilicat, allein die Kohle reducirt

auch einen Theil des mit der Kieselerde verbundenen Eisenoxyds leichter. Indem

wir auf gleiche Weise dasselbe Erz in einer mäßigen Temperatur und in einer sehr

starken Rothglühhitze behandelten, erhielten wir im ersten Falle sehr reines

Kupfer und im zweiten Fall Kupfer mit 3 Procent Eisengehalt.

Der Kohlenverbrauch unseres Ofens zur Erzielung der erforderlichen Temperatur

liefert durchaus keinen Anhaltspunkt hinsichtlich des Steinkohlenquantums, das

ein großer Flammofen bei ununterbrochenem Betriebe erfordern würde.

Die Erze bei denen unser Verfahren am besten anwendbar ist, sind oxydirte oder

kiesige, deren Gangarten Eisenkies oder Brauneisenstein sind; sie geben mittelst

unserer Schmelzmethode ein sehr gutes Kupfer und kommen leicht in Fluß. Macht

man diese Erze im Krummofen zu Gute, so producirt man ein sehr eisenhaltiges

Kupfer. Unsere Methode läßt sich auch sehr gut auf alle Kupfererze anwenden, die

nicht viel Arsenik oder Antimon enthalten, ferner auf reiche Schlacken

u.s.w.

Man ersieht aus Obigem, daß der beschriebene Kupferschmelzproceß gegen die

gewöhnlich angewendeten mehrere wesentliche Vortheile gewährt; er zeichnet sich

durch Schnelligkeit und Wohlfeilheit aus, da man beim Schmelze eine so arme

Schlacke erhält, daß sie über die Halde gestürzt werden kann, und ein

hinlänglich reines Kupfer, um es nach dem Garmachen sogleich in den Handel

bringen zu können. Ueberdieß hat dieser Schmelzproceß gar keine Schwierigkeiten

und jeder Arbeiter ist sehr bald im Stande ihn zu erlernen und auszuführen. Eine

vollständige Röstung ist ein so bekannter Hüttenproceß, daß er keiner weitern

Beschreibung bedarf; er ist besonders leicht, wenn das Erz in Schliech

verwandelt ist. Von Seiten des Arbeiters erfordert er Gewandtheit und

Aufmerksamkeit, und muß mit einer starken Hitze geschlossen werden, um die in

einer niedrigen Temperatur gebildeten schwefelsauren Salze zu zersetzen. – Die

Verwandlung eines Erzes, welches in Stufen gewonnen wird, in Schliech, so wie

die Röstung im Flammofen selbst, können durch eine vorhergehende Röstung in

Haufen, welche nur unbedeutende Kosten verursacht, wesentlich erleichtert

werden. – Wir haben schon oben bemerkt, daß die Hauptnachtheile einer

unvollständigen Röstung bei der Schmelzung ein weit größerer Eisenabgang, sowie

eine weit reichhaltigere Schlacke sind.

Ein guter Röstofen müßte ungefähr 1500 Kilogr. oder 30 Centner Schliech aufnehmen

können. Die Operation würde ungefähr 15 bis 18 Stunden dauern. Zur Schmelzung

müßte man Oefen anwenden, die den großen Waliser Schmelzöfen ähnlich sind, und

eine Ladung von 1200 Kilogr. oder 24 Centner aufnehmen können. Zu drei

Schmelzöfen würden vier Röstöfen erforderlich seyn, vorausgesetzt daß man in

jedem Schmelzofen drei Operationen machen will. – Das Garmachen des bei

dem Schmelzen gewonnenen Schwarzkupfers würde sehr zweckmäßig in einem Flammofen

vorgenommen werden können, welcher 4000 Kilogr. aufnehmen kann, und es würde

eine solche Operation nicht über zwölf Stunden Zeit erfordern.“

Bezüglich des Kostenpunkts dieses Kupferschmelzprocesses verweisen wir auf

den Eingangs erwähnten Bericht von Pelouze.

Tafeln