| Titel: | Ueber die Anwendung brennbarer Gase bei der Stabeisenerzeugung; vom Director Thoma zu Liswenskoi Sawod am Ural. |

| Fundstelle: | Band 120, Jahrgang 1851, Nr. LIX., S. 272 |

| Download: | XML |

LIX.

Ueber die Anwendung brennbarer Gase bei der

Stabeisenerzeugung; vom Director Thoma zu Liswenskoi Sawod am Ural.

Aus der berg- und hüttenmännischen Zeitung,

1851, Nr. 1–7.

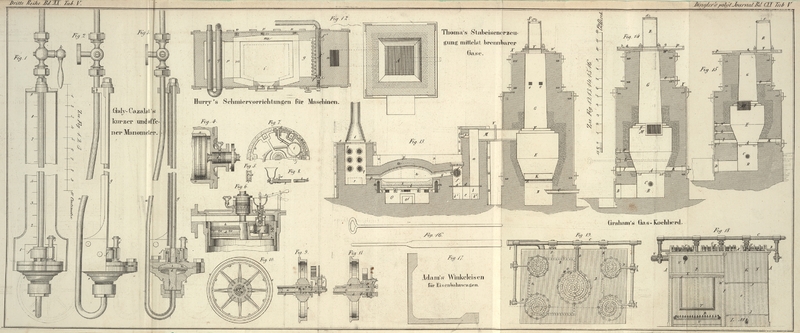

Mit Abbildungen auf Tab.

V.

Thoma, über die Anwendung brennbarer Gase bei der

Stabeisenerzeugung.

Diese Abhandlung ist einem Berichte entnommen, den Hr. Thoma hohen Orts einzureichen den Befehl hatte. In dem Eingänge führt Hr.

Thoma aus, was nach seiner Ansicht dem deutschen

Eisenhüttenwesen noth thut, damit es denjenigen Standpunkt einnimmt, den es in Bezug

auf seine ihm zu Gebot stehenden Rohstoffe einzunehmen im Stande ist.

Nicht absoluter Mangel an Brennmaterial — an Erzen ist Deutschland reich

— ist es, was dem Aufblühen des deutschen Eisenhüttenwesens entgegengestanden

hat, sondern die bisherige Unmöglichkeit, die geringen und in Menge vorhandenen

Arten desselben für den Betrieb zu verwenden, und die große Quantität des theuer

gewordenen Holzes, die man für die Erzeugung eines gewissen Gewichtes Eisen

benöthigte. Andererseits scheute man sich der ungeschützten Eisenindustrie Capitale

zuzuwenden, wodurch die Einführung neuer entsprechender Betriebseinrichtungen,

Maschinen und Transportmittel unterblieb. Allerdings ist dem deutschen

Eisenhüttenwesen ein den fremden Bewerber mehr vom Markte weisender Schutzzoll

nöthig, damit Capitale sich diesem wichtigen Industriezweige mehr zuwenden können,

und der Unternehmer weniger wie bisher gefährdet ist, dann aber hauptsächlich ein den deutschen Verhältnissen entsprechendes

Betriebsverfahren, wodurch einmal mit dem vorhandenen Brennmaterial die für

den Eigenbedarf nöthige Quantität Eisen erzeugt werden kann, und andererseits

niedrige Verkaufspreise ermöglicht werden, damit sich der Consument ein so allgemein

nöthiges Metall zu einem möglichst geringen Preise zu beschaffen vermag.

Die englische Methode der Stabeisenerzeugung ist für einige Gegenden von nicht

geringer Wichtigkeit, nie aber wird sie den Flor des deutschen Eisenhüttenwesens begründen können, weil zu

wenige Gegenden das Haupterforderniß desselben — gute Steinkohlen zu billigem

Preise — besitzen, die Steinkohlen auch selten in großer Nähe der

Erze vorkommen, oder, was die große Entfernung wenig

fühlbar machen würde, Canäle und Eisenbahnen mit geringen Frachtsätzen für den Transport der Rohstoffe

fehlen. Die Natur hat England in Bezug auf das Brennmaterial und die Erze

beispiellos begünstigt, die Transportmittel sind dort ausgezeichnet, so daß das gewöhnliche Puddeleisen zu einem Preise dargestellt

werden kann, mit welchem der deutsche Eisenproducent nicht in die Schranken zu

treten vermag.

Man wird daher bemüht seyn müssen ein Eisen zu erzeugen, welches alle Eigenschaften

eines guten Frischfeuereisens hat. Dieß ist ein ganz

anderes Product, und in unzähligen Fällen für die Technik und den Landbau gesucht,

und nicht immer durch gewöhnliches Puddeleisen zu ersetzen. England selbst führt ja

schwedisches und russisches Frischeisen ein; es wird dieses

deßhalb auch für immer neben gewöhnlichem Puddeleisen sich behaupten

können.

Ein solches Eisen aber nach der alten Methode im Frischherde mit Holzkohlen

darzustellen, ist nicht mehr entsprechend, hohe Holzpreise müssen auf das Product

selbst rückwirken, und die wöchentliche Production ist nur gering, während der Lohn

der Arbeiter sich für die Folge immer mehr steigern dürfte. Man ist aber nur dann

eines sichern Absatzes gewiß, wenn man ein Eisen liefern kann, welches alle guten

Eigenschaften im Herde dargestellten besitzt, dessen Preis in Bezug auf das

englische und belgische Eisen kein erheblich höherer ist.

Nicht minder ist zu berücksichtigen, daß Deutschland jene englischen

Eisenhüttenanlagen von riesenmäßiger Ausdehnung nicht hat; denn unsere großen

Etablissements, denen noch mitunter ein genügendes Betriebscapital abgeht, sind nur

ziemlich seltene Ausnahmen von der Regel. Dagegen finden sich in Deutschland eine

große Anzahl kleinerer durch örtliche Verhältnisse bedingte Werke vor, welche, nach

einer vortheilhaften Methode betrieben, tausenden regsamer Hände lohnende

Beschäftigung bieten werden.

Dieß ist aber nur möglich, wenn die vielen und theilweis sehr großen Torf- und

Braunkohlenlager, mit denen Deutschland gesegnet ist, die ausgedehnteste Benutzung

finden. Was für England die Steinkohle ist, das können für viele deutsche Gegenden

diese Brennstoffe werden. Torf bildet sich außerdem bei guter Bewirthschaftung der

Moore nach; so sind z. B. in Böhmen nach 55 Jahren neue Torfmoore auf der Stelle der

alten ausgestochenen entstanden. Auch muß die alleinige Verwendung von Torf und

Braunkohle nicht nur für die Stabeisen- sondern auch für die Roheisenerzeugung

ermöglicht werden, da manche Gegenden neben Erzen nur vorzugsweise diese Brennstoffe

besitzen. Es sind auch viele Arten dazu vollkommen geeignet, und sehr wichtig dürfte

für die Folge ein noch wenig oder gar nicht gekanntes Brennmaterial, die Dampftorfkohks werden. Diese Kohks sind jedenfalls für

den Hohofenbetrieb noch vielen, ja selbst den meisten Steinkohlenkohks vorzuziehen,

und viele deutsche Gegenden liefern einen zu deren Erzeugung ganz geeigneten Torf in

unabsehbaren Mooren. Die Bereitung ist nicht schwierig, und wird in den meisten

Fällen 1 Cntr. dieser Dampfkohks nur auf 5–6 Sgr. zu stehen kommen.

In Bezug auf die Stabeisen- und Stahlerzeugung muß die ganze Hoffnung des deutschen

Eisenhüttenwesens auf den Gasbetrieb gesetzt werden; denn

der Brennmaterialaufwand wird durch ihn bedeutend vermindert, weil für den

Gasbetrieb fast jedes Brennmaterial zu verwenden ist,

wenn nur die Construction des Gaserzeugungsapparates eine demselben entsprechende

ist.

Das Gaseisen ist bei richtiger Arbeitsführung wenigstens eben so gut als das im

Frischherde erzeugte, gleicht ihm überhaupt, und ist bei fehlerhaftem Roheisen immer

weit besser als dieses; namentlich aber wird aus einem zum Rothbruch geneigten

Kohksroheisen ein von diesem Fehler freies Product erzielt. Ebenso wird Kaltbruch

beseitigt, wie Hrn. Thoma eine mehrjährige Erfahrung

gezeigt hat. Auch hat man es so ziemlich in seiner Gewalt, nach Belieben weiches

oder hartes stahlartiges Eisen darzustellen Bei zweckmäßiger Einrichtung der

Gasgeneratoren und der Gasöfen ist die Arbeit einfach und erfordert weniger

Geschicklichkeit von Seiten des Arbeiters als jeder andere Betrieb.

Während man das Stabeisen in Niederschlesien z. B. mit vieler Mühe bei einem Abbrande

von 38 Proc., und einem Kohlenaufwande von circa 35

Kubikfuß — nach Wachler — wozu sicherlich

58 Kubikfuß Holz erforderlich seyn werden, erzeugt, würde dort, wenn Holz zur

Gaserzeugung verwendet würde, wenigstens ein eben so gutes, jedenfalls aber ein

ausgezeichnetes Eisen mit etwa 22 Proc. Abbrand und 12 Kubikfuß Holzverbrauch

hergestellt werden können, also mit einer Ersparniß von

79 Proc. an Holz!

Richtig construirte und solid erbaute Gasösen sind keineswegs häufigen Reparaturen

unterworfen; in Liswenskoi müssen dieselben, da nur die nöthige Anzahl vorhanden

ist, fast im fortwährenden Betriebe seyn, Reserveöfen zu bauen hat sich nicht als

nothwendig herausgestellt.

Die Cementstahlfabrication ist bei Gas aus Gaseisen bei weitem leichter als nach der

frühern Methode, und es ist nicht schwer, ein immer gleiches Product zu erzielen.

Die Gußstahlfabrication ist ebenfalls mit großen ökonomischen Vortheilen zu

bewirken.

Vor einigen Jahren für die technische und administrative Leitung der der Fürstin von

Butera-Radali gehörigen Eisenwerke von

Liswenskoi Sawod am Ural berufen, hatte Hr. Thoma

Gelegenheit von mancher seiner früher gemachten Erfahrungen bei seinen Ausführungen

Gebrauch zu machen, und gegenwärtig arbeitet Liswenk, wo

nur Gaseisen — über 50,000 Cntr. jährlich — erzeugt wird, mit einer

solchen Ersparniß an Brennmaterial, daß der frühere jährliche Bedarf von circa 46,000 Klaftern Holz bereits auf circa 18,000 herabgebracht ist. Dabei wird aus einem

Roheisen, das sonst ein mittelmäßiges Stabeisen gab, ein ganz gutes, zu jeder

Verwendung gleich brauchbares Product erzielt. Die hierbei in Anwendung gebrachten

Constructionen der verschiedenen Gasgeneratoren und Gasösen basiren sich demnach

nicht allein auf einige Zeit fortgesetzte Versuche, sondern auf bei einem

mehrjährigen Betriebe gemachte Erfahrungen.

Hr. Thoma theilt in der dankbar anzuerkennenden Absicht,

dem deutschen Eisenhüttenwesen zu nützen, in Folgendem die in Bezug auf die

Verwendung der Gase bei der Stabeisenerzeugung von ihm gemachten Erfahrungen

mit.

I. Von den

Gasen.

Hier soll nur dasjenige über die Gase, wie sie bei der Stabeisenfabrication zur Anwendung kommen, gesagt werden, was zur

Verständniß der Vorgänge in den Gasgeneratoren selbst nöthig ist. Die Hohofengase

werden ganz übergangen; ihre Anwendung für die Stabeisenfabrication wird immer eine

untergeordnete seyn, weil ihr nothwendigerweise tieferes Abfangen bei den meisten

Hohöfen auf den Betrieb störend einwirken muß, weil sie wegen des mit sich führenden

feinen Staubes nur ausnahmsweise ein gutes gleichartiges Eisen geben, weil häufige

Unterbrechungen mehr oder weniger dabei vorkommen, und sie nur eine sehr beschränkte

Verwendung in Bezug auf die mit ihnen zu erzeugende Eisenquantität gestatten.

Ueberdieß gestatten die Gichtgase, da abgefangen, wo sie die Gicht verlassen wollen,

zu verschiedenen andern Zwecken, als: zur Dampferzeugung, Verkohlung des Holzes, zum

Erhitzen der Gebläseluft, zum Erzrösten, zum Kalk- und Ziegelbrennen etc.

eine weit vortheilhaftere Verwendung, ohne den Hohofengang zu beeinträchtigen.

Verbrennt man auf einem mit senkrechten Wänden von entsprechender Höhe umschlossenen

Roste, oder durch Einführung von Gebläseluft durch Düsen im tiefsten Punkte einer

ähnlichen Vorrichtung irgend ein Brennmaterial, z. B. Holzkohle, Torf, Holz,

Braunkohle etc., so wird dort, wo die atmosphärische Luft einströmt, durch

vollständige Verbrennung sich Kohlensäure bilden, welche, innerhalb der sie

einschließenden Wände durch eine je nach der Dichtigkeit des Brennmaterials stärkere

oder schwächere glühende Schicht desselben aufwärts streichend, wieder Kohlenstoff

aufnehmen und sich in Kohlenoxydgas umwandeln wird. Ist diese glühende Schicht

demnach stark genug, oder die Bewegung der aufsteigenden Gase entsprechend langsam,

so wird das gesammte Kohlensäuregas in Kohlenoxydgas umgewandelt werden.

Kohlensäuregas ist als ein Product der vollständigen Verbrennung keines Brennens mehr

fähig, dagegen entwickelt das Kohlenoxydgas, indem man es durch zugeleitete

atmosphärische Luft verbrennt, d. h. wieder in Kohlensäuregas verwandelt, eine

Hitze, welche für fast alle metallurgischen Zwecke genügt. Ist das Brennmaterial ein

unverkohltes, so findet dort, wo zwischen den Wandungen des Apparates das Glühen

desselben aufhören will, in einer Temperatur von 240–400° R., aus

demselben die Entwickelung von Kohlenwasserstoffgasen statt; höher, bis ganz oben

hinauf, entwickelt sich Wasserdampf, wenn das Brennmaterial, wie dieß gewöhnlich der

Fall ist, Feuchtigkeit enthält.

Die am tiefsten Punkte eingeführte atmospärische Luft, die zur Schonung der Roste und

der Wandungen nie erhitzt werden darf, wird stets einen kleineren oder größeren

Gehalt an Wasserdampf haben. Dieser wird durch das glühende Brennmaterial zersetzt,

indem der Sauerstoff desselben sich mit der Kohle zu Kohlenoxydgas, der Wasserstoff

sich mit ihr theils zu Kohlenwasserstoff verbindet, theils aber als Wasserstoffgas

aus dem Gaserzeugungsapparate geht. — Es ist demnach ersichtlich, daß der

Wassergehalt der Luft die Gaserzeugung nicht beeinträchtigt, vielmehr zur Bildung

von brennbaren Gasen beiträgt, so daß also eine absichtliche Zuführung von

Wasserdampf in den untersten Theil des Gaserzeugungsapparats, wenn seine Menge nicht

durch Abkühlung die Verbrennung im tiefsten Punkte stört, vortheilhaft ist, und daß

man, um die einzuführende Quantität vergrößern zu können, den Wasserdampf auf eine

hohe Temperatur bringen muß. Anders verhält es sich mit dem Wasserdampfe, welcher in

den oberen Räumen der Vorrichtung aus dem Wassergehalte

des Brennmaterials entstanden ist. Dieser geht keine chemische Verbindung mit dem

Kohlenstoff ein, bildet einen nicht brennbaren Bestandtheil der Gase, vermindert demnach die

Heizkraft derselben, und muß möglichst vermieden werden, dadurch, daß man das

Brennmaterial vorher trocknet, was überdieß in den meisten Fällen ohne

Schwierigkeiten und ohne besondere Kosten zu bewerkstelligen ist.

Die Gase, wie man sie behufs der Verwendung bei der Stabeisenfabrication erzeugt,

werden nach dem Vorigen und mit Berücksichtigung des Stickstoffgehaltes der

eingeführten atmospärischen Luft, wenn man sie aus Kohlen

oder Kohks entwickelt, vorzüglich bestehen aus: Kohlenoxydgas und Stickstoffgas, nur sehr kleinen Antheilen von Kohlenwasserstoffgas und Wasserstoffgas, und

wegen etwaigen Unvollkommenheiten der Apparate, aus kleineren oder größeren

Antheilen von Kohlensäuregas. Letzteres kann jedoch unter

günstigen Umständen in den Gasen ganz fehlen, und die möglichste Verhütung desselben

ist von großer Wichtigkeit.

Die aus Anthracit entwickelten Gase werden sich von den

vorigen nur durch einen etwas größern Gehalt an Kohlenwasserstoffgas und

Wasserstoffgas unterscheiden, in beiden Fällen wird aber der Antheil an beiden Gasen

ein viel zu geringer seyn, als daß er einen erheblichen Einfluß ausüben, und in der

Praxis ein besonderer Werth darauf gelegt werden könnte.

Die aus Holz, Torf, Braun- oder Steinkohle entwickelten Gase enthalten einen großen

Antheil an Kohlenwasserstoffgasen und Wasserstoffgas, sind also wesentlich verschieden von den aus oben genannten

Brennmaterialien entwickelten.

Wird, wie bereits bemerkt wurde, zu den oben angegebenen Gasen atmosphärische Luft

geführt, so verbrennen sie je nach ihrer Zusammensetzung unter Entwickelung niederer

oder größerer Hitze, und finden hierdurch eine vortheilhafte Verwendung als

Brennstoff. Bei der Verbrennung verhalten sich die entwickelten Hitzgrade von

Kohlenoxydgas, Kohlenwasserstoffgas und Wasserstoffgas in runden Zahlen wie 19: 64 :

225, und es ergibt sich daraus, daß die aus unverkohltem

Brennmaterial erhaltenen Gase zur Erzeugung der höchsten Hitze fähig sind. Nicht minder ist die große Reductionsfähigkeit

der Kohlenwasserstoffgase zu berücksichtigen. — Die Anwendung von Torf und

Holz zur Gaserzeugung hat außerdem, abgesehen von mancher anderen Bequemlichkeit,

den großen Vorzug, daß die in ihnen enthaltene Feuchtigkeit sehr leicht durch

Trocknen entfernt werden kann. Hierzu tritt noch ein zweiter Vorzug der aus

unverkohltem Brennmaterial erzeugten Gase. Ein Raumtheil Kohlenoxydgas und Wasserstoffgas erfordert zu seiner Verbrennung 2⅓

Raumtheile atmosphärische Luft, ein Raumtheil Kohlenwasserstoffgas durchschnittlich

12 Raumtheile. Da nun beim Betriebe der Theil des Ofens, wo die Verbrennung und auch

die beabsichtigte Arbeit vorgenommen wird, immer mehr oder weniger mit dem

brennenden Gase angefüllt seyn muß, bei den aus unverkohltem Brennmaterial

entwickelten Gasen aber beim Verbrennen ein geringeres Quantum an Gas, dagegen ein

größeres an atmosphärischer Luft nöthig ist, so wird die Brennmaterialersparniß bei

diesen eine bedeutendere seyn als bei nur Kohlenoxydgas gebenden Gasen.

Die aus denselben entwickelte Hitze steht bis zu einer bestimmten Gränze im geraden

Verhältniß zur Temperatur der für die Verbrennung verwendeten atmosphärischen Luft;

d. h. je mehr die Luft erhitzt wird, mit desto größerer Hitze werden die Gase

verbrennen. Rücksichten auf die Feuerbeständigkeit des Materials, aus dem der Ofen

erbaut ist, und auf die Dauer der einzelnen Theile des letzteren überhaupt, werden

aber hier sehr bestimmte Gränzen setzen, und man wird selten die höchste

entwickelbare Hitze in Anwendung bringen dürfen.

II. Vom

Brennmaterial.

Für den Gasbetrieb ist fast jedes Brennmaterial tauglich, obschon natürlich nicht

jedes gleich bequem zu verwenden ist. Das Holz wird unter Kreissägen in

6–10″ lange Stücke gesägt, wobei der Querschnitt bis ¼

Quadratfuß und darüber betragen kann. Zu sehr zerkleint gibt

ein und dieselbe Holzart zu einem großen Verbrauche Veranlassung. Stücktorf

wird in gewöhnlicher Ziegelform verwendet, die stückigen fossilen Brennmaterialien

werden am zweckmäßigsten von etwa Eigröße bis zu 20 Quadratzoll Querschnitt

aufgegeben. Backende Steinkohlen können ganz pulverförmig seyn; aller andere Gruß

aber findet in kleinen Würfeln von etwa ¼ bis 1 und 2 Kubikzoll die

vortheilhafteste Verwendung.

Sehr wichtig ist der Grad der Trockenheit bei den verschiedenen Brennmaterialien. Mit

feuchtem Brennmaterial ist der Gasbetrieb —

behufs der Eisenerzeugung nämlich — nicht

ausführbar, weil, wie bereits bemerkt wurde, die in den oberen Räumen des

Gasapparats entwickelten Dämpfe sich mit den Gasen nur mengen, und im Verein mit dem

Stickstoff der eingeführten atmosphärischen Luft den Gehalt derselben an brennbaren

Bestandtheilen so vermindern, daß sie gar nicht mehr die Fähigkeit, eine große Hitze

zu entwickeln, besitzen, andererseits aber der Wasserdampf eine große Menge Wärme bindet, und so zu einer

bedeutenden Brennmaterialverschwendung Veranlassung gibt. Nur in dem Falle, wo man

auf eine gleichzeitige Entfernung von Schwefel abzielt, z. B. beim Rösten

schwefelkieshaltiger Erze, ist ein geringer Antheil Wasserdampf in den Gasen, der

jedoch eine gewisse Gränze nicht überschreiten darf, an seinem Platze. —

Wegen des eben Gesagten können Torf, Holz und die meisten Braunkohlenarten nie frisch verarbeitet werden: Holz und Torf müssen

wenigstens vollkommen lufttrocken seyn, am besten aber in

Oefen getrocknet, wozu die sogenannten Kirn'schen Oefen als die zweckmäßigsten empfohlen werden können. Die

Braunkohle, mit Ausnahme der Pech- oder Glanzbraunkohle, muß durch Liegen im

bedeckten Raume ihre Feuchtigkeit verloren haben.

Man glaube ja nicht etwa daß man, um vielleicht an Zeit zu gewinnen, die meisten

Braunkohlenarten, und namentlich Lignitengruß, mit dem

entferntesten Vortheil auf irgend eine beschleunigende Weise trocknen

könne; es ist dieß im Großen nicht ausführbar, ohne pecuniäre Nachtheile

herbeizuführen. Das Beste und einzig Anwendbare ist, sie in luftigen bedeckten

Räumen liegen zu lassen, und wenn sie gar zu naß

seyn sollten, sie ein- oder mehreremale umzustechen; hierzu sind überdieß keine kostspieligen Vorrichtungen

nöthig. — Stückige Sandkohlen, Anthracit, Glanzbraunkohle können allenfalls

frisch gefördert verwendet werden, doch ist ein kürzeres Liegen in bedeckten Räumen

immer zu empfehlen, indem sie hierdurch bei dem fernern Verlaufe der Arbeit in jeder

Hinsicht weit bessere Resultate herausstellen. Dasselbe gilt von Back- und

Sinterkohlen, welche außerdem, namentlich erstere, von allen andern Brennmaterialien

ganz verschiedene Gaserzeugungsapparate verlangen, zu welcher Ueberzeugung auch Hr.

Thoma erst nach vielen verunglückten Versuchen

gekommen ist. — Ob ein Brennmaterial, wenn es stückig war, durch das Lagern

zerfällt, ist ganz gleichgültig, man wende dann nur den entsprechenden

Gaserzeugungsapparat an. Niemals darf ein feuchtes fossiles Brennmaterial mit Torf,

Holz oder Holzkohlen gemengt verwendet werden; denn alle Feuchtigkeit wird von

letzteren, namentlich aber vom Torf aufgenommen, der dann im tiefsten Punkte des

Generators so feucht ankommen kann, daß er sich von frisch gestochenem nur wenig

unterscheidet, und sich gar nicht entzündet. Um mit Vortheil zu arbeiten, wird auch

eine feuchte Kohlenlösche vermieden werden müssen,

überhaupt mit wenigen Worten ausgedrückt: Feuchtigkeit im

Brennmaterial ist der größte Feind des Gashüttenbetriebes.

III. Von den

Betriebsvorrichtungen.

Diese bestehen aus zwei Hauptbestandtheilen, und zwar:

1) aus demjenigen, in welchem die Gase erzeugt werden, oder dem

Gasgenerator, und

2) aus demjenigen, worin sie zur Nutzung kommen, und die

beabsichtigte Arbeit stattfindet, oder dem Gasofen

selbst.

Die Form des Generators wird durch das Brennmaterial bedingt, aus welchem das Gas

dargestellt werden soll; die Form des Gasofens selbst richtet sich nach der in

demselben vorzunehmenden Arbeit.

A. Von den

Gasgeneratoren.

Je nach dem Brennmateriale zerfallen die Gasgeneratoren in zwei Classen:

1) in solche, welche mit Rosten versehen sind, und

2) in solche, bei denen der Wind durch Düsen nahe dem tiefsten

Punkte des Generators eingeführt wird.

Außerdem bedingt der Aschengehalt des Brennmaterials, und dessen Neigung sich leicht

zu verschlacken und Ansätze zu bilden, ob ein Generator genügt, oder ob deren zwei

nebeneinander liegende erbaut werden müssen, damit bei der nöthigen Reinigung des

einen der andere im Betriebe verbleiben kann.

Näher auf die Construction eingehend hat man Generatoren

1) für Holz, reinen Torf, stückige reine Ligniten, welche

außerdem keine leicht verschlackbare Asche geben, und für Holzkohlen;

2) für unreinen Torf und stückige Ligniten, die viel und leicht

verschlackbare Asche geben;

3) für Sandkohle, Anthracit, für die unter 1 und 2 nicht

genannten Braunkohlen, Kohlenlösche, unreinen und zerbröckelten Torf;

4) für alle Steinkohlenarten mit Ausnahme der Sandkohle, aus

welcher im Generator sub 3 Gas erzeugt werden kann,

endlich

5) für Kohks, welche auch bei unreinem, stückigem Anthracit

gute Dienste leisten werden.

Mag nun die Form des Generators auch seyn welche sie wolle, so wird immer im tiefsten

Punkte desselben durch Einführung von atmosphärischer Luft und durch vollständige

Verbrennung Kohlensäuregas erzeugt. Bei dem Durchgange durch die höheren glühenden

Schichten des Brennmaterials nimmt dieses Gas wieder Kohlenstoff auf, und wird dadurch in

Kohlenoxydgas umgewandelt. Noch höher, da wo das Brennmaterial zu glühen aufhören

will, findet die Entbindung von Kohlenwasserstoffgasen statt, und an dieser Stelle muß für die Ansammlung und Ableitung der Gase vorgesorgt seyn.

Mit Berücksichtigung aller Eigenschaften des zu verwendenden Brennmaterials wird der

Generator nun eine solche Gestalt erhalten müssen, daß den oben angeführten

Bedingungen entsprochen wird, d. h. die untere Verbrennung muß so vollständig als

möglich seyn, damit alles Brennmaterial genützt wird; die höher gelegene

Brennmaterialschicht muß auslangende Höhe haben, oder, wenn das Material staubförmig

ist, müssen die Gase entsprechend langsam durchstreichen, damit die Umwandlung der

Kohlensaure in Kohlenoxydgas vollständig geschehen kann. Ferner muß der Generator

geräumig genug seyn, um Gase in auslangender Menge erzeugen zu können, ohne daß eine

Spannung in demselben oder den andern Räumlichkeiten herbeigeführt wird, wodurch

sowohl Explosionen veranlaßt werden, als auch beim Aufgeben des Brennmaterials und

durch die geringsten undichten Fugen Gase entweichen würden. Ein verhältnißmäßig zu

kleiner Gasgenerator ist einer der größten Fehler, den man bei der Construction

desselben begehen kann. Im Verlaufe von zwei Jahren, während welcher Hr. Thoma Gasversuche mit den verschiedensten

Brennmaterialien machte, später während eines dreijährigen regelmäßigen Betriebes,

hat derselbe nie eine Explosion erlebt, welchen Umstand

er neben richtiger Anleitung der Arbeiter den richtigen Constructionsgrundsätzen,

und namentlich einer entsprechenden Größe der Generatoren

zuschreibt. — Ferner muß für die Entfernung der Asche und der etwaigen

Schlackenansätze mit möglichst weniger Störung und dem geringsten Zeitverluste Sorge

getragen werden; eben so muß auch das Aufgeben von frischem Brennmaterial in

möglichst kurzer Zeit, und ohne daß Gase entweichen, geschehen. Endlich wird man von

einem guten Generator lange Dauer bei möglichst geringen Reparaturen zu beanspruchen

haben.

Im Allgemeinen verbrauchen die Generatoren, die das zu einem Puddel- oder dem

ähnlichen Ofen nöthige Gas liefern, 50–120 Kubikfuß Luft von atmosphärischer

Dichtigkeit pro Minute, je nachdem aus dem Brennmaterial

zugleich Kohlenwasserstoffgase oder nicht entwickelt werden können.

Zur Winderzeugung ist ein gutes Ventilatorgebläse ganz

geeignet.

Den Generatoren führt Hr. Thoma immer Gebläseluft zu,

indem er sich mit natürlichem Luftzuge nie befreunden kann und

wird. Bei

Anwendung von Holz oder gutartigem Torf ist dieß allerdings ausführbar, immer aber

wird man bei Anwendung von Gebläseluft in Bezug auf

Brennmaterialaufwand bessere Resultate erzielen, und einen sehr regelmäßigen

Betrieb führen können. Dieß hat natürlich meistens nur auf die

Stabeisenerzeugung Bezug, weil hier die kleinsten Unterbrechungen zur Unzeit

erhebliche pecuniäre Verluste herbeiführen. Für Salzsiedepfannen behufs

Torfbenutzung z. B. hat Hr. Thoma selbst eine Gasfeuerung

mit natürlichem Luftzug construirt.

1) Von dem Generator für Holz, reinen

Torf, stückige reine Lignite, wenn sie außerdem keine leicht verschlackbare

Asche geben, und Holzkohle.

Ein solcher Generator ist Fig. 12, 13 und 14 auf Tab. V abgebildet. Fig. 12 ist der Grundriß,

Fig. 13

und 14 sind

Durchschnitte.

Dieser Generator kann für zwei Oefen dienen, wenn man Holz oder ein anderes nicht

aschenreiches Brennmaterial verwendet, wie Hr. Thoma dieß

auch bei Anwendung von Holz thut, wobei sich dann allerdings eine kleine Ersparniß

herausstellt und die Anlagekosten vermindert werden. Bei Brennmaterial, welches viel

Asche enthält, oder wo diese sehr zum Verschlacken geneigt ist, ist es sehr

anzurathen, jedem Ofen einen besondern Generator zu geben, indem die größeren

Anlagekosten durch Beseitigung jeder Betriebsstörung bei weitem aufgewogen werden.

— In Bezug auf die mögliche Ausbreitung des Gasbetriebes hat man sich wohl

die Bemerkung erlaubt, daß es ein großer Uebelstand sey, für jeden Ofen einen

Gasgenerator haben zu müssen. Diesen Einwand machte übrigens ein Ingenieur, der für

jeden seiner Puddelöfen eine 46′hohe Esse erbaut hatte, die circa 2½mal so viel gekostet hat als ein

Gasgenerator, welchem eine solche an Dauer bedeutend nachsteht. Selbst in dem Falle,

wo man für mehrere Puddel- oder Schweißöfen mit directer Feuerung nur eine

große gemeinschaftliche Esse anwendet, stellt sich, wenn man die Verbindungscanäle

berücksichtigt in Bezug auf den Kostenpunkt der Gasofen mit seinem Generator als der

bedeutend billigere heraus.

Der in der Zeichnung dargestellte Generator ist speciell für Holz und Torf

construirt; für Holzkohlen wird er keine, für Lignite dahin eine Abänderung zu

erleiden haben, als man dem Schachte S geringere

Dimensionen des horizontalen Querschnitts und eine geringere Höhe geben müßte.

A ist der Rost. Er besteht aus

dünnen, dabei aber breiten auf der hohen Kante stehenden Eisenstäben, deren je

dritter Theil an dem Kopfende zu einem festen Ganzen verbunden ist; denn nur so

können sie in der richtigen Lage zu einander erhalten werden, und lassen sich mit

Leichtigkeit auswechseln. Indem man dünne aber breite Roststäbe anwendet, und diesen

nicht zu große Zwischenräume gibt, verbrennt das Brennmaterial vollständig; es fällt

nur Asche durch dieselben, glimmendes Brennmaterial kann sich im Aschenfall nicht

ansammeln, und so kein Verbrennen der Roststäbe stattfinden. Dünne Roststäbe werden

durch die durchziehende Luft mehr abgekühlt, auch legen sich nicht so leicht

Schlackenklumpen auf sie auf, setzen sich namentlich nicht so fest an und lassen

sich leicht entfernen. Einzelne von solchen Rosten haben bereits über zwei Jahre

ausgehalten und scheinen sich noch lange benutzen zu lassen.

B der Aschenfall; für

aschenreicheres Brennmaterial muß er größer gemacht werden.

D gußeiserne Thür mit gußeisernen

Rahmen zum Wegschaffen der Asche. Schließt die Thür nicht luftdicht genug, so muß

sie mit Lehm verstrichen werden.

C ein Rohr, durch welches

atmosphärische Luft unter den Rost geführt wird. Durch eine Klappe oder ein Ventil

wird die ausströmende Menge derselben regulirt.

E mit glühendem Brennmaterial

angefüllter Raum, worin die Umwandlung der Kohlensäure in Kohlenoxydgas stattfindet.

Gegen F hin hört dieß Glühen nach und nach auf, und in

dieser Zone bilden sich die Kohlenwasserstoffgase, wenn man unverkohltes

Brennmaterial anwendet.

F Verengung des Generators. Hier

macht das aus dem Schachte G nachrückende Brennmaterial

einen leeren Raum, in welchem sich die Gase ansammeln und durch

M den Gascanal abgeführt

werden.

V Schieber, durch welchen das

Ausströmen der Gase regulirt werden, oder man dieselben ganz abstellen kann, was

namentlich dann oft nöthig ist, wenn zwei Oefen vor einem Generator liegen.

G der Schacht, welcher sich nach

unten hin etwas erweitert, damit das Brennmaterial beim Niedergehen nicht hängen

bleiben kann, was sonst bei Holz und mitunter auch bei Torf bisweilen geschehen

würde.

N sind zwei Oeffnungen, welche mit

Ziegelstücken geschlossen werden, und zum Auflockern des Brennmaterials mittelst

einer Brechstange dienen.

O zwei ähnliche Oeffnungen, durch

welche man untersuchen kann, wie hoch das Brennmaterial im Schacht G steht.

I und K

Thüren, durch welche der Rost gereinigt wird.

L ein durch eine Thür geschlossener

Schlitz behufs der Reinigung des Rostes bei Brennmaterial, welches viel und

namentlich sehr leicht verschlackbare Asche gibt. Ueber die Reinigung selbst soll

bei der Bedienung des Generators das Ausführlichere folgen.

Sehr wesentlich ist eine entsprechende Aufgebevorrichtung. Sie muß beim Aufgeben

keine Gase durchlassen, leicht und von gewöhnlichen Arbeitern zu handhaben, sowie

leicht herzustellen seyn, und wenig Reparaturen bedürfen. Eine solche besteht

aus:

P einer mit Randleisten und einer

quadratischen Oeffnung von etwas kleinern Dimensionen als die oberen des Schachtes

G versehenen Platte — der Bahnplatte — die auf der Deckplatte

W durch vier Schrauben befestigt, und mit Eisenkitt

verstrichen ist, um jedes Entweichen von Gasen zwischen der Deck- und der

Bahnplatte zu verhindern. Auf der Bahnplatte bewegt sich Q, eine andere Platte — die Schlittenplatte — welche ebenfalls eine quadratische Oeffnung wie

die Platte P hat, und über welcher der blecherne

Aufgebekasten R festgenietet ist. Die untere Fläche

dieser Schlittenplatte muß möglichst eben gegossen seyn; die Bahnplatte P wird oben mit einem aus Drehspänen und vielem

feuerfesten Thon bestehenden, mit Essig oder Salzwasser angerührten Kitt möglichst

eben, etwa ¼ bis ½″ stark bedeckt, und, wenn der Kitt hart

werden will, die Schlittenplatte Q ganz genau darauf

aufgerieben. — Der Aufgebekasten R hat oben den

Deckel S und unten den Schieber T.

Für gewöhnlich hat der Aufgebeapparat die Stellung wie in Fig. 15, d. h. er ist

ganz vorgezogen, wodurch der Schacht G durch die

Schlittenplatte gedeckt ist. Soll Brennmaterial aufgegeben werden, so wird zunächst

der Aufgebekasten R mit demselben gefüllt, dann der

Deckel S aufgelegt, die Schlittenplatte Q fortgeschoben, bis sie die Stellung in Fig. 14 annimmt, d. h.

bis der Aufgebekasten R über dem Schachte G steht. Nun zieht man den Schieber T weg, und das Brennmaterial fällt aus dem Aufgebekasten

in den Generator resp. den Schacht G. — Der Schieber T

wird wieder eingeschoben, die Schlittenplatte in die Stellung von Fig. 15

zurückgebracht, der Aufgebekasten von Neuem gefüllt u. s. w. Sollten zwischen der

Bahn- und Schlittenplatte noch Gase entweichen, so streut man feinen Sand

zwischen die Randleisten der Bahnplatte und die Schlittenplatte, wodurch diesem

Uebelstande vollkommen abgeholfen wird.

Der Gasgenerator selbst ist von Ziegeln erbaut, und durch gußeiserne Eckleisten,

durch welche schmiedeiserne Anker gehen, gesichert. Wenigstens bis auf die Höhe von

E muß er im Innern von feuerfesten Ziegeln seyn;

zweckmäßiger ist es aber, ihn so weit, wie durch die dunklere Schattirung in der

Zeichnung angedeutet ist, mit denselben auszufüttern, dann hat man viele Jahre keine

Reparatur daran vorzunehmen. Man muß, um das beschwerliche Heraufschaffen des

Brennmaterials zu vermeiden, den Generator so tief, als dieß das Grundwasser nur

zuläßt, unter die Hüttensohle legen.

Bedienung des eben beschriebenen

Generators.

Beabsichtigt man Gase zu erzeugen, so werden erst Holzspäne, Reisig, Stroh oder

dergl. auf den Rost geworfen, und dann der Generator bis über die Hälfte mit

Brennmaterial angefüllt. In diesem Falle leiden die Roste durch das Herabfallen

desselben nicht. Hierauf wird durch eine der unteren Thüren Feuer hineingebracht,

alle Thüren gut geschlossen, und wenig Wind gegeben, dann bei allmählicher

Verstärkung desselben der Generator ganz mit Brennmaterial angefüllt. Je nachdem

dieses verbrennt, wird durch die Aufgebevorrichtung frisches aufgegeben. Bei

Puddelöfen darf dieß aber nie dann geschehen, wenn sich die Schlacke von der

Eisenmasse bereits geschieden hat, sondern während das Eisen für die neue Charge in

den Ofen eingesetzt wird. Es findet dann gegen das Ende des sogenannten Kochens ein

Nachfüllen statt. Bei den Schweißöfen wird immer nur während des Einsetzens des

Eisens aufgegeben.

War das Brennmaterial nicht trocken genug, so sind die Gase anfangs so mit

Wasserdampf geschwängert, daß sie sich nicht gleich entzünden lassen, ja es kann

selbst zu Anfang der Wasserdampf sich daraus condensiren, so daß Wasser sich zum

Theil auf dem Herde ansammelt, theils aus den Thüren der Oefen herausfließt.

Mitunter setzt sich auch zu Anfang Theer im Gascanale ab; dieß ist jedoch nicht

nachtheilig; denn mit der vorwärtsschreitenden Erwärmung des Ofens verschwindet

diese Erscheinung, und der abgesetzte Theer wird von den Gasen wieder mit

aufgenommen.

Je nachdem das Brennmaterial reiner oder unreiner ist, je nachdem es eine zum

Verschlacken mehr oder weniger geneigte Asche gibt, wird ein seltener oder öfter

sich wiederholendes Reinigen des Rostes nöthig werden. — Wird der Betrieb mit

Holz oder Holzkohlen geführt, so hat man nur nöthig etwa alle 12 Stunden den Wind

abzustellen, die Thür J zu öffnen, und mit einem Haken

über den Rost hinzufahren, welche Manipulation für die Reinigung vollkommen genügt.

Dieselbe Reinigungsart wird auch bei ganz reinem und bis höchstens 5 Proc. Rückstand

haltendem Torf und bei eben so reinen Ligniten sich auslangend erweisen, und nur

höchstens in kürzern Zeiträumen vorzunehmen seyn. Ganz anders aber hat man bei mehr

und leicht verschlackbare Asche gebendem Brennmaterial zu verfahren. Nachdem man den

Wind abgestellt hat, öffnet man die Thür des Schlitzes L, und treibt in denselben die in Fig. 16 abgebildeten Abfangestangen so ein, daß eine neben der andern der

ganzen Breite des Schlitzes nach zu liegen kommt — punktirt in Fig. 14

— wodurch das über den Abfangestangen liegende Brennmaterial von dem untern

geschieden wird. Hierauf öffnet man die Thüren J und K, und reinigt durch die Thür J den Rost von allen Schlackenansätzen aufs sorgfältigste, wozu man,

sobald die Leute erst eingeübt sind, nicht viel über fünf Minuten gebraucht, da der

Rost und der untere Raum durch die Abfangestangen ganz frei von jedem nachstürzenden

Brennmaterial gehalten werden. — Nach erfolgter Reinigung werden die Thüren

J und K wieder

geschlossen und mit Lehm verstrichen, hierauf die Abfangestangen herausgezogen, die

Thür L geschlossen, und dann ganz langsam wieder Wind

gegeben. Läßt man diesen zu plötzlich einströmen, so erfolgt eine kaum merkliche

Explosion im Aschenfall, die zwar nie von Bedeutung

werden kann, indessen den Lehm von den Thüren mitunter abwirft. — Sobald die

Asche gegen das Windrohr C sich erhebt, so muß dieselbe

fortgeschafft werden.

Da wo es die Localität gestattet, ist es vortheilhaft in den Aschenfall ganz wenig

Wasser zu leiten, welches, indem es die heiße Asche ablöscht, sich in Dampf

verwandelt, durch welchen, unter Bildung von Kohlenwasserstoffgasen, die Heizkraft

der Gase wesentlich vermehrt, und der Rost sehr conservirt wird. Bei Holzkohlen, bei

recht trockenem Holze und bei ebenfalls recht

trockenem reinem Torf ist dieses Verfahren sehr zu

empfehlen; weniger jedoch bei aschenreichen Ligniten, bei denen ein Versetzen der

Roste leicht möglich ist.

Bei allen Gasgeneratoren, welche bisher an verschiedenen Orten zur Anwendung gekommen

sind, scheint eine Vorrichtung zum Abfangen des Brennmaterials behufs der Reinigung der Roste etc.

nicht in Anwendung gebracht zu seyn, wenigstens ist noch nie eine beschrieben

worden. Die Abfangevorrichtung ist für den Eisenhüttenbetrieb mit Gas von der

allergrößten Wichtigkeit. Dieselbe wird es oft allein möglich machen, nur einen

Generator da anzuwenden, wo man sonst zwei dergleichen haben mußte. Der Betrieb

eines sonst noch so zweckmäßig construirten Generators, bei Verwendung von sehr

aschenreichem Brennmaterial, wird ohne diese Vorrichtung immer ein mangelhafter

genannt werden müssen, weil die Reinigung nicht schnell genug und niemals vollkommen

ausgeführt werden kann, die Arbeiter belästigt werden, eine Brennmaterialverwüstung

nicht verhütet und endlich die Reinlichkeit des Locals beeinträchtigt wird. —

Die Abfangevorrichtungen geben den für die Eisenerzeugung

bestimmten Gasgeneratoren erst wahren praktischen Werth.

Soll der Generator außer Betrieb gesetzt werden, so wird der Wind abgestellt, die

Aschenfall- und alle anderen Thüren ganz luftdicht mit Lehm verstrichen; nur

der Schieber V im Gascanal bleibt halb offen, so daß das

Brennmaterial sehr langsam fortglimmt, und der Generator und der Ofen nicht zu sehr

abgekühlt werden. Dauert der Stillstand längere Zeit, so räumt man den Generator

durch die Thüren J und K aus

und löscht das Feuer. Daß man zur Schonung der Roste, und um das Verschlacken der

Asche auf demselben zu verhindern, den Generator nur mit kalter Luft betreibt, ist

bereits erwähnt worden.

(Der Schluß folgt im nächsten Heft.)

Tafeln