| Titel: | Ueber das Conserviren des Bauholzes durch Kreosot; von J. G. Clift in Birmingham. |

| Fundstelle: | Band 123, Jahrgang 1852, Nr. XXIII., S. 146 |

| Download: | XML |

XXIII.

Ueber das Conserviren des Bauholzes durch

Kreosot; von J. G.

Clift in Birmingham.

Aus dem Journal of Gas lighting, Decbr. 1851, Nr.

35.

Mit Abbildungen auf Tab.

II.

Clift, über das Conserviren des Bauholzes durch

Kreosot.

Zu unserer Zeit, wo der Verbrauch an Bauholz für Bergwerke, den Eisenbahnen-

und Brückenbau etc. so bedeutend ist, wird es nothwendig, auf die besten Mittel

bedacht zu seyn, demselben die möglichste Dauerhaftigkeit zu verleihen und zwar mit

möglichst geringen Kosten. Ich glaube nicht, daß diesem Gegenstand von jenen, die

dabei am meisten interessirt sind, bisher die gehörige Aufmerksamkeit geschenkt

worden ist.

In unseren Steinkohlendistricten werden jährlich Tausende von Ladungen Bauholz grün

aus den Waldungen genommen und unmittelbar zum Grubenbau verwendet; das Holz

verfault in den Gruben in Folge der feuchten Atmosphäre und höhern Temperatur in

wenigen Monaten, während es doch mit geringen Kosten jahrelang dauernd gemacht

werden könnte. Die Eisenbahn-Ingenieure suchen jetzt eine dauerhaftere

Unterlage für die Schienen in den eisernen Querschwellen, übersehen aber die Mittel,

um das Holz, welches das geeignetste Material für die Schwellen zur Vermeidung der

Erschütterungen ist, einerseits zum dauerhaftesten und andererseits zum wohlfeilsten

Material für den Oberbau zu machen.

Ich beabsichtige im Folgenden das von Hrn. Bethell zu

diesem Zweck erfundene Verfahren zu besprechen, welcher das durch Destillation des

Steinkohlentheers gewonnene Oel verwendet. Dasselbe besteht aus mehreren bituminösen

Oelen, mit welchen eine gewisse Menge Kreosots verbunden ist, das bekanntlich die

Eigenschaft hat, die Fäulniß zu verhindern. In ein Stück Holz injicirt, bringt das

Kreosot nämlich das Eiweiß zum Gerinnen, wodurch die Fäulniß verhindert wird, und

die bituminösen Oele dringen in alle Capillargefäße ein, bedecken die Holzfaser wie

ein Schild und verschließen alle Poren, so daß Wasser und Luft ganz davon

ausgeschlossen werden; da diese bituminösen Oele im Wasser unauflöslich und an der

Luft unveränderlich sind, so ist das Verfahren für Holz zu allen Zwecken anwendbar.

Diese Oele werden so wenig durch die Einwirkung der Luft verändert, daß

schmiedeiserne Röhren, die bloß damit überstrichen und in lockeres Erdreich einen

Fuß tief gelegt worden

waren, als man sie nach 20 Jahren herausnahm, noch aussahen und rochen, als wären

sie erst hineingelegt worden. Durch Behandlung mit diesen bituminösen Oelen wird das

schlechteste Bauholz, welches sonst sehr schnell zu Grunde gehen würde, weil es

poröser ist und mehr Saft enthält, oder zu jung, oder in der unrechten Jahreszeit

gefällt wurde, zum dauerhaftesten, was einleuchtet, wenn man bedenkt, daß dieses

poröse Holz eine größere Menge des schützenden Körpers absorbirt als die dichteren

und härteren Holzarten; in der That werden die weichen Holzarten durch diese

Zubereitung hart. Auf diese Weise sind die Ingenieure in den Stand gesetzt, ein

wohlfeileres Bauholz mit größerm Vortheil anzuwenden, als ein theureres

unkreosotirtes.

Dieses System das Bauholz zu conserviren, wird seit mehreren Jahren bei mehreren

englischen Eisenbahnen und andern Bauten befolgt. So wurde eine Strecke der

London-Nordwest-Eisenbahn von 17 (engl.) Meilen Länge seit 9 bis 11

Jahren mit kreosotirten Querschwellen belegt, in welcher Zeit nach dem Bericht des

Ingenieurs kein Beispiel vorgekommen ist, daß eine derselben irgend Schaden gelitten

hätte, und noch sind sie so gesund, als wären sie erst gelegt worden. Auf der

Stockton-Darlingtoner Eisenbahn wurden seit 10 Jahren ebenfalls kreosotirte

Schwellen gelegt, und dieselben zeigen sich jetzt ganz unverändert. Auch auf der

Lancashire-Yorkshirer Eisenbahn wird seit 5 Jahren kreosotirtes Holz zu

Pflasterblöcken, Pfosten etc. angewandt; der obere Theil wird sehr hart und der

unter dem Boden befindliche sieht noch so frisch aus, als käme er erst aus dem

Kreosot-Trog, obwohl das Holz von geringer, saftiger Beschaffenheit war. Bei

einem von Hrn. Price in Gloucester vor 12 Jahren

angefangenen Versuch über die relative Dauerhaftigkeit des Holzes der Deckel eines

Melonenbeets, welches also fortwährend der gleichzeitigen Einwirkung zersetzender

Materie und der Atmosphäre ausgesetzt ist, war das unpräparirte Holz in einem Jahre

schon angefault und mußte in einigen Jahren durch neues ersetzt werden; ein Theil

des Holzes, welches kyanisirt worden war, hielt etwa 7 Jahre gut aus, verfaulte dann

aber, zwar sehr langsam, doch vollständig; das Holz hingegen, welches kreosotirt

worden war, ist jetzt nach 12 Jahren noch so gut, als wenn es eben erst gelegt

worden wäre. Es ist daher höchst wahrscheinlich, daß kreosotirtes Holz eine

unbegränzte Dauer besitzt. Dieses Kreosotiren schützt aber das Holz nicht nur gegen

Fäulniß, sondern auch gegen den Angriff des Bohrwurms, bei der Anwendung zum

Schiffsbau in Doks und überall wo es mit dem Seewasser in Berührung kommt.

Einen hinreichenden Beweis dafür liefert der Hafen von Lowestoft, wo mit diesem

Verfahren schon seit 4 Jahren ein Versuch in großem Maßstabe gemacht wird; der

Oberaufseher berichtet, daß kein einziger unkreosotirter Pfahl vorhanden sey, der

gesund wäre; sie sind alle von der Limnoria und dem

Bohrwurm sehr stark angegriffen, einige ganz durchfressen; aber kein einziger

kreosotirter Pfahl wurde von den genannten Thieren berührt; letztere sind alle zwar

mit Vegetationen überzogen, welche in der Regel den Bohrwurm anziehen, jedoch ganz

gesund. Diese merkwürdige Erscheinung ist dem Kreosot zuzuschreiben, welches im

nassen, wie im trockenen Holz sich unversehrt erhält und, da es alles thierische

Leben zerstört, die Angriffe dieser Schmarotzergeschöpfe abhält; während bei andern

Conservirmethoden die angewandten Metallsalze ausgewaschen werden, oder jener

Antheil derselben, der sich mit dem Eiweiß verband und es zum Gerinnen brachte, ganz

unschädlich wird.

Hr. Bethell wendet zweierlei Verfahrungsarten an, um das

Bauholz mit Kreosot zu imprägniren; die eine besteht darin, daß er das Holz in einen

starken eisernen Cylinder bringt und mittelst einer Luftpumpe aus demselben die Luft

auspumpt, bis das hervorgebrachte Vacuum beiläufig 12 Pfd. auf den Quadratzoll

beträgt; dann läßt man das Kreosot in den Cylinder laufen und übt hierauf mittelst

einer Druckpumpe auf das Kreosot einen Druck aus, welcher ungefähr 150 Pfund per Quadratzoll beträgt; das herausgenommene Holz ist

zur Anwendung fertig.

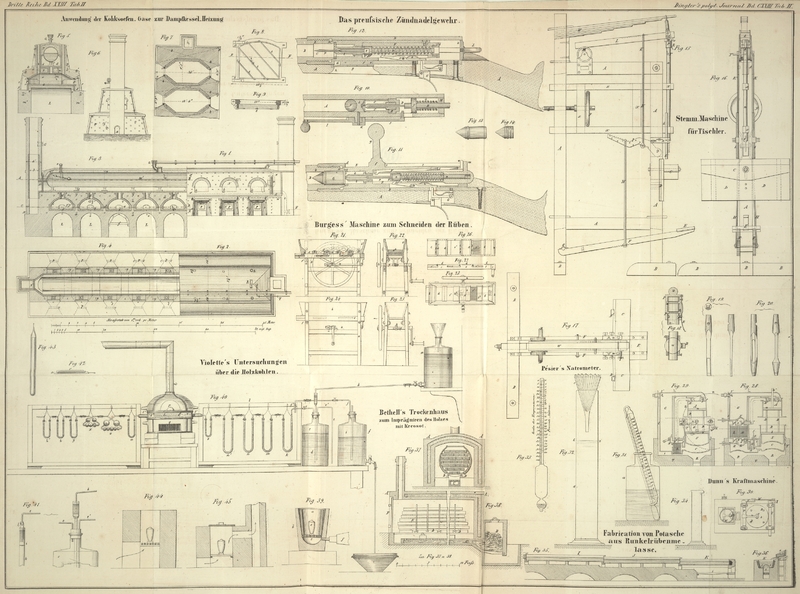

Die zweite Methode besteht darin, das Bauholz in ein Trocknenhaus zu bringen, welches

in Fig. 37 im

Querdurchschnitt und in Fig. 38 im

Längendurchschnitt abgebildet ist, um die Verbrennungsproducte durch das Holz zu

leiten; dabei wird das Holz nicht nur schnell getrocknet, sondern auch bis auf einen

gewissen Grad mit dem flüchtigen Oel und Kreosot getränkt, welche in den

Verbrennungsproducten der zum Heizen des Hauses angewandten Steinkohlen enthalten

sind. Wenn das Holz aus diesem Hause genommen ist, taucht man es sogleich in heißes

Kreosot in einem offenen Kasten, wodurch man die Anwendung einer Dampfmaschine oder

von Pumpen vermeidet.

A, A Trocknenhaus mit hohlen Wänden, welche mit Asche

eingefüllt sind. B Feuerstelle. C, C Feuercanal, welcher durch die ganze Länge des Gebäudes läuft und mit

eisernen Platten gedeckt ist, die auf der vom Feuer entferntesten halben Länge

durchlöchert sind, damit die Verbrennungsproducte auf ihrem Wege zum Schornstein

durch das Holz ziehen

können. D Wagen mit dem zu behandelnden Bauholz, auf

einer Eisenbahn laufend, um das Trocknenhaus leichter beschicken und entleeren zu

können. F eiserne Thüren, welche das Ende des

Trocknenhauses verschließen.

Hr. Bethell fand, als er anfing das Holz auf diese Weise

zu conserviren, daß das Kreosot durch keinen Druck in das Holz einzubringen ist, in

Folge der Feuchtigkeit in dessen Poren, so daß es nothwendig vorher ausgetrocknet

werden muß. Er führte dann das gegenwärtige Trocknenhaus ein, worin schottische

Querschwellen in 12–14 Stunden 8 Pfd. per

Kubikfuß verloren und ebensoviel Kreosot dafür einsogen. In alles Memel'sche Bauholz

am Hafen zu Leith kamen nun durchschnittlich 11 1/2 Pfd. Kreosot per Kubikfuß; es wird unter einem Druck von 180 Pfd. per Quadratzoll hineingepreßt. Ein Stück Bauholz war zu

Lowestoft behufs eines Zapfenlochs halb durchschnitten und zufällig nicht wieder

ausgefüllt worden; an dieser Stelle war ein Bohrwurm ein wenig eingekrochen und

hatte versucht rechts und dann links einzudringen, bis er zuletzt das Holz wieder

verließ, ohne vorwärts zu kommen. Junges Holz ist äußerlich am porösesten und

absorbirt daher am meisten Kreosot, welches einen den Wurm abhaltenden Schild

bildet. Die kreosotirten Schwellen waren nach 8–10 Jahren besser als neue,

weil das Kreosot sich in ihnen verdichtete und sie härter machte. In den

Steinkohlengruben würde das durch Kreosot gegen die Fäulniß geschützte Holz den

Vortheil gewähren, daß es an einer Stelle benutzt, wieder herausgenommen und

anderswo angewandt werden könnte, Während es jetzt in Folge des schnellen Verderbens

in dem Grubenbau zurückgelassen werden muß.

Hr. Bethell bemerkt noch, daß jedes Stück Bauholz gewogen

wird, ehe es in den Kreosot-Trog kommt, und dann wenn es wieder

herausgenommen wird, ferner daß jedes Stück durch den Proceß um 10 Pfd. per Kubikfuß zunehmen muß; die Quantität des

verbrauchten Oels übersteigt immer ein wenig die Gewichtszunahme des Holzes, weil

letzteres beim Auspumpen der Luft noch Feuchtigkeit verliert. Eichenholz absorbirt

nur halb so viel Kreosot als das Memel'sche Bauholz. Gemeines Föhrenholz dauert

kreosotirt noch einmal so lange als hartes Holz, weil es mehr Kreosot aufnimmt.

Buchenholz eignet sich für dieses Verfahren am besten, weil es voller kleiner Poren

ist und folglich mehr Kreosot in dasselbe getrieben werden kann, als in jedes andere

Holz; aus demselben Grunde nimmt es bei diesem Präpariren auch eine gleichmäßigere

Farbe an. Lange Stücke Bauholz erfordern zu ihrer Sättigung verhältnißmäßig mehr Zeit, damit

das Kreosot von den beiden Enden aus durch die ganze Länge der Poren getrieben

wird.Hr. Bethell bezeichnet mit

„Kreosot“ offenbar das schwere Oel (dead oil), welches in der

zweiten Periode der Destillation des Steinkohlentheers übergeht; man vergleiche Mansfield's Untersuchung des Steinkohlentheers im polytechn.

Journal Bd. CXII S. 310.Das schwere Oel des Holztheers würde dem

beabsichtigten Zweck ohne Zweifel noch besser entsprechen. Man destillirt

den rohen Holztheer so lange, bis etwa die Hälfte übergegangen ist; das

Destillat besteht aus zwei öligen Schichten, welche durch eine Lage sauren

Wassers geschieden sind; in der unteren Schichte findet sich das Kreosot,

welches im Theer von Buchenholz bis zu 25 Procent vorkommen soll.Für Eisenbahnschwellen dürfte übrigens das Tränken des Holzes mit Zinkchlorid

(beschrieben von Kirchweger im polytechn. Journal

Bd. CXXII. S. 223) als

zureichend zu betrachten seyn.A. d. Red.

Tafeln