| Titel: | Verbesserte Maschine zum Zängen des Eisens, welche sich John Flack Winslow, Werkführer zu New-York, am 31. März 1852 für England patentiren ließ. |

| Fundstelle: | Band 128, Jahrgang 1853, Nr. XXVI., S. 121 |

| Download: | XML |

XXVI.

Verbesserte Maschine zum Zängen des Eisens,

welche sich John Flack

Winslow, Werkführer zu New-York, am 31. März 1852 für England patentiren ließ.

Aus dem London Journal of arts, Januar 1853, S.

1.

Mit Abbildungen auf Tab.

II.

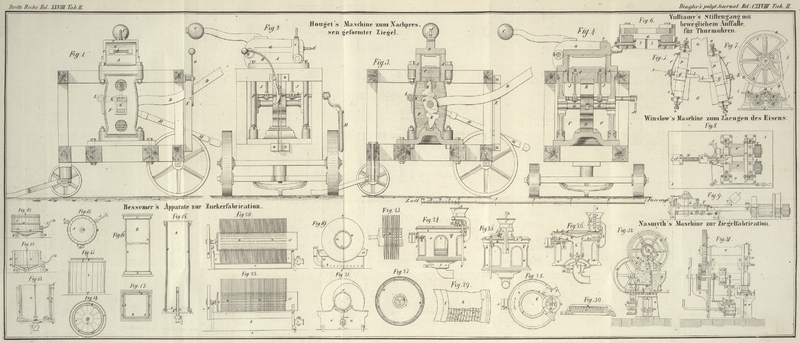

Winslow's Maschine zum Zängen des Eisens.

Es ist seither üblich gewesen, die Luppen dadurch von der Schlacke zu befreien, daß

man sie den Schlägen eines Hammers, oder der Wirkung rotirender, comprimirender oder

quetschender Walzen aussetzte. Gegen beide Methoden sind jedoch Einwürfe erhoben

worden, obgleich jede derselben ihre eigenthümlichen Vortheile besitzt. So erzeugt

das Zangen unter dem Stirnhammer eine vorzüglichere Qualität Eisen jedoch mit

größerem Kostenaufwand, während die Methode des Ausquetschens zwischen Walzen minder

kostspielig ist, aber den Nachtheil hat, daß leicht Schlackentheile in die Luppe

geknetet werden. Vorliegende Erfindung vereinigt die Vortheile beider Systeme ohne

ihre Nachtheile in sich zu schließen, indem der Patentträger die Operation des

Hämmerns mit derjenigen des Knetens verbindet.

Fig. 7 stellt

diese Maschine im senkrechten Durchschnitte dar, bei welcher die Luppen, während sie

unter zunehmendem Druck gewalzt werden, einer Reihe von starken Schlägen ausgesetzt

sind, so daß also beide erwähnte Operationen gleichzeitig vollbracht werden. Fig. 8 ist ein

Durchschnitt des Apparates nach der Linie 1, 2 Fig. 7. An die Bodenplatte

A, A sind starke Träger B,

B* geschraubt. Auf diesen Trägern ist eine Welle C gelagert, welche eine Walze mit wellenförmiger Oberfläche enthält.

Unmittelbar unter dieser Walze D ist ein paar

wellenförmig cannelirter Walzen E, E' gelagert. An die

Achse jeder dieser Walzen ist ein Getriebe F

festgekeilt, in welches ein an der Treibwelle H

befestigtes Getriebe G greift. Das letztere sezt

vermittelst eines Stirnrades I das Excentricum D in Bewegung. Das Stirnrad I, welches nur durch einen punktirten Kreis angedeutet ist, sitzt an der

Achse C. Die Walzen E, E*

dienen der Luppe als Unterlage, während sie der Operation des Pressens und Hämmerns

unterliegt. An dem vorderen Ende dieser Walzen und in einer zu ihren Achsen

parallelen Linie ist eine horizontale Stange J

angeordnet, welche in geeigneten Lagern L, L* gleitet

und an ihrem inneren Ende einen Hammerkopf J* enthält.

Der Querschnitt des letzteren ist so beschaffen, daß er in dem Raum zwischen den Walzen

E, E* oberhalb ihrer Achsen arbeiten kann. Die

Stange J enthält eine Schulter K, welche mit einer Frictionsrolle versehen ist. Zwischen dieser Schulter

und dem Lager L ist die Stange von einer Spiralfeder M umgeben, welche den Hammerkopf gegen die auf den

Walzen liegende Luppe antreibt. Mit Bezug auf Fig. 8 wird man bemerken,

daß die Achse der Walze E* verlängert ist, um ein

Excentricum N aufzunehmen, welches auf die Rolle der

Schulter K wirkt. Durch diese Anordnung wird der Hammer,

nachdem er seine Wirkung auf die Luppe ausgeübt hat, zurückgeführt, um gleich darauf

durch die Feder M wieder vorwärts getrieben zu werden,

sobald die erwähnte Rolle die geneigte Fläche des Excentricums N verlassen kann. Der Seitendruck, welchem die Luppe

durch die fortwährende Thätigkeit des Hammers ausgesetzt ist, wird durch eine feste

Platte O aufgefangen. P ist

ein Riegel, um den Hammer zurückzuhalten, bis die Bearbeitung der Luppe beginnen

soll. Derselbe wird durch Niederdrücken eines in dem Bereich des Arbeiters

befindlichen Tritthebels, welcher durch eine Kette mit ihm verbunden ist,

zurückgezogen. Q ist ein Gesims zur Aufnahme der Luppe,

wenn sie in die Maschine gebracht wird.

Das zu bearbeitende Eisen wird der Maschine übergeben, während die Vertiefung in der

Peripherie der excentrischen Walze D den Bodenwalzen

gegenüber liegt. Sobald die Luppe zwischen den Bodenwalzen liegt, wird die Maschine

in Rotation gesetzt. In Folge des zunehmenden Durchmessers der Walze D unterliegt die Luppe zwischen den drei rotirenden

Flächen einem starken Drucke, in dessen Folge die Schlacke vollständig ausgequetscht

wird. Der zu gleicher Zeit in Thätigkeit gesetzte Hammer übt auf das Ende der Luppe

eine Reihe von Schlägen aus, und bewirkt dadurch eine noch vollständigere

Verdichtung der Masse. Wenn der Druck der Wälze D gegen

die Luppe aufhört, indem ihre Vertiefung wieder den Walzen gegenüber zu liegen

kommt, so zieht der Arbeiter die Luppe von der Walze E*

auf die Walze E, welche in Folge ihrer continuirlichen

Rotation die Luppe auf die Platte Q schiebt, von der sie

leicht abgenommen werden kann.

Fig. 9 stellt

eine andere Anordnung zum Betrieb des Hammers in der Seitenansicht dar. Anstatt der

Spiralfeder sind hier belastete Hebel angebracht, um den Hammer vorwärts zu treiben.

Zum Zurückziehen desselben bedient man sich der Dampfkraft anstatt des Excentricums.

A ist eine Stange, welche an dem einen Ende den

Hammerkopf, an dem andern einen Kolben enthält, welcher in dem Dampfcylinder B arbeitet. Dieser Cylinder ist nach Art der gewöhnlichen

Dampfcylinder mit Ein- und Ausströmungsöffnungen und einer Steuerung

versehen. Das Schieberventil wird entweder aus freier Hand oder durch den

Mechanismus selbst in Bewegung gesetzt. Zwei belastete Hebel C sind an die Enden einer Querachse D

festgekeilt und diese ist durch Gelenke E, E mit dem

Querstück F der Stange A

verbunden. Von diesem Querstück erstreckt sich ein gabelförmiger Theil G abwärts, welcher während der Rück- und

Vorwärtsbewegung der Stange A mit einem der beiden

Aufhälter der horizontalen Stange H in Berührung kommt.

Die letztere steht mit der Ventilstange in Verbindung, und öffnet dadurch den einen

oder den andern der beiden erwähnten Dampfcanäle. Läßt man nun Dampf in den Cylinder

strömen, so wird der Hammerkopf zurückgezogen und die belasteten Hebel nehmen die

dargestellte Lage an; gleich darauf öffnet sich aber die Ausströmungsöffnung und der

Hammerkopf wird gegen die Luppe angetrieben.

Tafeln