| Titel: | Die Fabrication geschweißter schmiedeiserner Röhren in England; vom Oberstlieutenant Jossa. Nach dem russischen Bergjournale bearbeitet von E. W. |

| Fundstelle: | Band 130, Jahrgang 1853, Nr. III., S. 18 |

| Download: | XML |

III.

Die Fabrication geschweißter schmiedeiserner

Röhren in England; vom Oberstlieutenant Jossa. Nach dem russischen Bergjournale

bearbeitet von E. W.

Aus dem polytechn. Centralblatt, 1853, Liefer.

16.

Mit Abbildungen auf Tab.

I.

Die Fabrication geschweißter schmiedeiserner Röhren in

England.

Geschweißte schmiedeiserne Röhren werden vorzüglich verwendet bei den

Röhrendampfkesseln, welche insbesondere für Schiffsmaschinen fabricirt werden;

ferner zur Leitung des Gases bei der Gasbeleuchtung und endlich zur Heizung des

Wassers bei starkem Drucke nach Perkins' Systeme. Die

Dimensionen der Röhren pflegen sehr verschieden zu seyn. Die größten Maaße haben

gewöhnlich die Röhren für die Röhrendampfkessel, wo dann der äußere Durchmesser je

nach der Kesselgröße von 1 1/2 bis 7 engl. Zoll wechselt, während die Röhren an 7

Fuß lang sind. Ihre dem Durchmesser immer entsprechende Wandstärke nimmt von 3/16

bis 3/32 Zoll ab. Der innere Durchmesser der Gasröhren übersteigt selten 2 Zoll,

ihre Länge pflegt circa 15 Fuß zu betragen. Den Röhren

zum Heizen nach dem Systeme Perkins' gibt man gewöhnlich

etwa 1 Zoll zum äußeren und ungefähr 1/2 Zoll zum inneren Durchmesser, zur Länge

aber 12–13 Fuß.

Der Druck, welchem man alle diese genannten Röhren unterwirft, ist ebenfalls

ungleich. Die Gasröhren, weil sie einen sehr schwachen Druck auszuhalten haben,

werden bloß (?) mit einem Drucke von 200 bis 250 engl. Pfund (?!) auf 1 Quadratzoll

probirt. Die Röhren für die Röhrendampfkessel, da sie bei Kesseln von großentheils

niedrigem und äußerem Drucke in Anwendung kommen, werden je nach der Größe ihres

Durchmessers einem Drucke von 400–800 Pfd.(?) auf 1 Quadratzoll bei der Probe

ausgesetzt. Die Röhren für Dampfkessel, welche einen sehr großen Druck von innen in

einem stark erhitzten Zustande auszuhalten haben, probirt man mit einem Drucke von

3000 und noch mehr Pfunden (mit 200 Atmosphären). Bei der Probe wendet man die

hydraulische Presse an.

Von den nicht vielen in England für dieses Fabricat bestehenden Anlagen hatte ich

Gelegenheit gehabt, drei, welche um Birmingham herum in Staffordshire liegen,

wiewohl nur oberflächlich zu besehen.

Jede dieser Anlagen verfährt nach ihrem eigenen patentirten Verfahren. Das für die

Röhren bestimmte Steinkohlenpuddlingseisen bezieht man von verschiedenen Hüttenwerken in

Staffordshire. Es muß von guter Qualität seyn.

Die eisernen Röhren in den Dampfkesseln haben den hauptsächlichsten Mangel, daß sie

bald durchbrennen. Deßhalb wird zum Verpuddeln des Eisens für die Röhren ein Theil

ostindischen Holzkohlenroheisens genommen und mit englischem Roheisen gemischt.

Russisches und schwedisches Eisen ist nach dem Urtheile einiger Fabrikanten zur

Erzeugung der erwähnten Röhren ganz tauglich.

Das erste und ausgedehnteste Etablissement „Birmingham patent iron tubes company“ befindet sich in der

Nähe des Dorfes Smethwick, 2 Meilen von Birmingham. Die Anfertigung dieser Röhren

zerfällt hier in nachstehende Hauptoperationen: 1) in das Zuschärfen der beiden über

einander zu schweißenden Ränder der ausgewalzten Schiene; 2) in das Rollen der

zugeschärften Schiene; 3) in das Adjustiren der gerollten Röhre auf einen

durchgehends gleichen inneren Durchmesser; 4) in das Schweißen und Auswalzen der

erhitzten Röhre; 5) in das Absägen der beiden Röhrenenden; 6) in das Geraderichten

der Röhren und 7) in das Probiren der fertigen Röhren; worauf die gelungenen mit

Fischthran geschmiert werden.

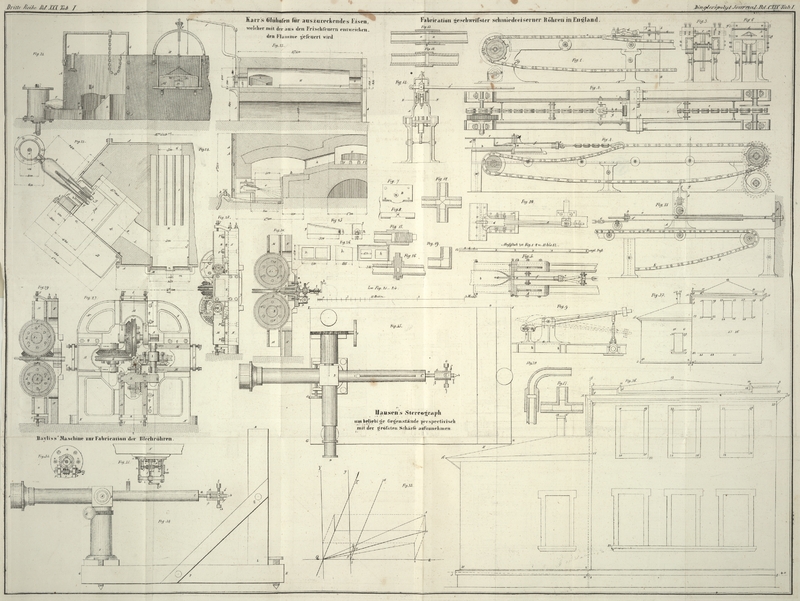

Das Zuschärfen der Ränder der Eisenschienen geschieht auf einer ziemlich langen

Zug- oder Ziehbank (Fig. 1–3), welche

durch ein Kettenräderwerk in Bewegung gesetzt wird. In der Mitte der Maschine ist

ein gußeiserner Rahmen A befestigt, worin zwei stählerne

Meißel a, a und zwei eiserne Zulagen b, b festsitzen. Auf der einen Seite befindet sich der

Meißel ober-, auf der anderen unterhalb der Zulage. Zwischen dem Meißel und

der Zulage bleibt eine dreieckige Spalte, die der Form der Schräge entspricht,

welche man den Rändern der Schiene c geben will. Das

Ende der Schiene, welches man vorerst in den Rahmen A

einläßt und zwischen den Meißeln a, a und den Schienen

b, b drückt, wird von der Zange d erfaßt, deren Schenkel an die Kette ohne Ende e angehakt sind. Wegen einer leichteren und geraden

Führung ruht die Zange auf dem eisernen Wagen g, dessen

vier Räder während der Arbeit längs der Bank hinrollen. Indem die Kettenscheibe f und dadurch die Laschenkette e in Bewegung gesetzt wird, wird die Schiene zwischen den Meißeln

durchgezogen, welche ihre Kanten zuschärfen. Die Schienen werden zu dieser Arbeit

nicht erhitzt. Bei feinem und gutem Eisen genügt ein einziger Durchgang. Starke

Eisenschienen aber werden zwischen den Meißeln zwei-, selbst dreimal

durchgezogen. Schlechtes Eisen, welches beim Beschneiden der Ränder Ungänzen zeigt,

gibt man der Hütte zurück.

Nach der erfolgten Zuschärfung der Ränder wird das eine Ende der Eisenschiene mit

einem Handhammer zu einer 8–10 Zoll langen Rolle aufgebogen, indem die

zugeschärften Ränder einer über den anderen gelegt werden.

Diese Rolle wird nun an die zweite Zugbank (Fig. 4–8) abgegeben.

An dem einen Ende derselben ist ein gußeiserner Rahmen A

befestigt, in welchen die gußeiserne Platte B mit einer

runden Oeffnung und zwar in dessen Mitte eingelegt ist, deren Größe dem äußeren

Durchmesser der aufgebogenen Rolle entspricht. Die Platte B wird in dem Rahmen durch Schrauben festgehalten. Für verschiedene

Röhrendurchmesser hat man auch verschiedene Platten. In das Loch der Platte setzt

man den Kopf a des knieförmigen eisernen Dornes c ein, dessen zweites Ende auf der Querstange d liegt, während das dritte Ende sich gegen eine runde

Vertiefung in der Platte B stemmt. Das aufgerollte Ende

der Schiene wird in die Oeffnung der Platte B gegeben

und von der Zange e gefaßt. Damit die Rolle aber durch

den Druck der Zange nicht eingebogen werde, steckt in derselben ein Holzpfropf. Der

noch nicht gerollte Theil der Schiene liegt auf der Bank unter dem Dorne c. Das Ende der Zange e ist

an eine Kette ohne Ende eingehakt. Während der Bewegung der letzteren wird die

Schiene bei ihrem Eintritte in den ringförmigen Raum des Loches a, welcher durch den eingesteckten Dornkopf gebildet

wird, nach und nach um diesen aufgebogen, und tritt auf der anderen Seite der Platte

B als noch ungeschweißte Röhre f heraus. Vor dem eben beschriebenen Aufbiegen werden

die Eisenschienen beinahe bis zur Rothglühhitze erhitzt. Die aufgebogenen Röhren

werden nun auf einen gleichen inneren Durchmesser adjustirt, indem man einen

eisernen Stab in Gestalt eines gewöhnlichen Ladstockes durchzieht.

Das Schweißen der Röhren erfolgt wieder auf einer besonderen Maschine, welche aus

vier gußeisernen, ins Kreuz gegen einander gestellten und nach einer Richtung

beweglichen Scheiben mit ausgerinntem Umfange besteht. In eine durch die Umfänge der

Scheiben gebildete runde Oeffnung wird die bis zur Schweißhitze erhitzte Röhre

eingelassen, welche zugleich auf dem eisernen Dorne mit einem angesteckten Kopfe von

der Größe der gewalzten Röhre geschoben wird. Die Scheiben, welche schnell gedreht

werden, drücken die Röhre und schleppen sie mit der ihnen eigenen Schnelligkeit

vorwärts. Der je nach der Größe des Röhrendurchmessers verschieden große Dorn liegt

in einer besonderen Rinne, unter welcher ein gußeiserner Kasten mit Kühlwasser sich

befindet. Das andere Ende des Dornes stemmt sich gegen ein am Ende der Bank

angebrachtes bewegliches Winkelstück, das mittelst einer Hebelverbindung gehoben,

falls es Noth thut, den Dorn gegen dasselbe zu stemmen, oder niedergelassen wird, wenn

letzterer zur Herabnahme der geschweißten Röhre entfernt werden soll.Die Abbildung dieses Walzwerkes zum Schweißen der Röhren wurde weggelassen,

da im Nachfolgenden die von Bayliß verbesserte

Construction dieser Maschine ausführlich beschrieben ist.

Der Durchgang zwischen den Scheiben erfolgt sehr schnell, so daß eine 10–12

Fuß lange Röhre nicht mehr als 2 Secunden zwischen ihnen durchläuft, und durch sie

stark gedrückt, vollkommen zusammengeschweißt wird.

Das Glühen geschieht in einem langen Schweißofen, welcher auf der einen Seite vier

Heizungen und auf der andern einen Fuchs hat, welcher in einem unterirdischen Canale

mündet, mit dem die Esse in Verbindung steht. Die Arbeitsöffnung zum Eintragen und

Herausnehmen der Röhren befindet sich in dem der Maschine zugekehrten Ende des

Ofens, welcher so nahe steht, daß beim Beginne des Einlassens der Röhre die Hälfte

derselben noch im Ofen sich befindet. Die Enden der nun geschweißten Röhren werden

nach der Abkühlung mittelst einer Circularsäge abgesägt und nachgeputzt. Nicht ganz

gerade Röhren gibt man der Maschine zum Einrichten wieder ab, während die krummen

auf einem gußeisernen Tische gerollt werden, über welchem ein vor- und

rückwärts beweglicher flacher Kasten aus Gußeisen aufgehängt ist. Die Röhren werden

nämlich auf den Tisch gelegt und – gedrückt mit dem Kasten – so lange

gerollt, bis sie keine Krümmung haben.

Die Probe der fertigen Röhren geschieht durch Wasser mittelst einer Druckpumpe, durch

welche ein Druck von nahe 400 (?) engl. Pfunden auf 1 Quadratzoll ausgeübt wird.

Der Ausschuß pflegt jetzt, wenn es wahr ist, nicht mehr als 3–4 Proc. zu

betragen; im Anfange erreichte er aber an 20 Proc.

––––––––––

Ein anderes Etablissement zur Anfertigung der Röhren, den HHrn. Roosseley gehörig, liegt in Wednesbury, nicht weit von der Stadt Dudley,

in Staffordshire. Hier werden außer den Röhren für die Dampfkessel ebenfalls solche

zur Heizung nach Perkins' Systeme und Gasröhren

fabricirt.

Die dortige Dampfmaschine hat einen Kessel mit der Heizung nach Perkins' Systeme. Der Dampfdruck in diesem Kessel übersteigt nicht 8 Pfd.,

der Wasserdruck in den Röhren jedoch erreicht 8 Atmosphären.

Die Ränder der Schienen für Röhren zu Dampfkesseln werden hier beide auf einer

ähnlichen Zugbank, wie die in dem Etablissement bei Birmingham, zugeschärft. Nur

befinden sich statt Einem auf jeder Seite drei Meißel, welche die Ränder allmählich

mehr und mehr abnehmen. Die Größe der Schräge der Ränder pflegt 2–2 1/2 mal

größer zu seyn als die Dicke des Eisens. Die Schnelligkeit des Durchganges der

Schienen beträgt beim Zuschärfen nicht mehr als 1 Fuß in einer Secunde.

Das Aufbiegen des Eisens zu Feuerröhren für Dampfkessel geschah zur Zeit meiner

Anwesenheit nicht.

Bei Gasröhren werden die Ränder nicht beschnitten, und auch nicht, wie bei

Dampfröhren, der eine auf den anderen gedrückt, sondern nur an einander angestoßen.

Zum Zusammenrollen der Schienen dient ein ein eigener Presser, ähnlich einem

Squeezer. Am kürzeren Arme dieses Pressers (welcher in Fig. 9 und 10 im halb so großen

Maaßstabe als die übrigen Figuren dargestellt ist) ist eine gußeiserne Platte f, etwa 3 Fuß lang und circa

1 1/2 Fuß breit (in die Quere des Hebels), angebracht, welche beim Niederlassen auf

einen gleichfalls gußeisernen Stock i in Gestalt eines

Amboßes sich niederlegt. Längs der Plattenlänge befindet sich eine cylindrische

Rippe h und zwei Gesenke g,

g verschiedener Größe, denen ähnliche Vertiefungen g', g' und h in dem Stocke i entsprechen. Die in das Gesenke h' gelegte Eisenschiene erhält durch den Druck der correspondirenden Rippe

h eine Rinnenform und wird hierauf in der anderen

cylindrischen Vertiefung zur Röhre aufgebogen – Das auf der gußeisernen

Sohlplatte b befestigte Gerüste a von Gußeisen besteht aus zwei Ständern, auf denen in Zapfenlagern die

Welle c sich dreht, welche den gußeisernen Hebel d trägt. Die schmiedeiserne Kurbelstange e verbindet den Schwanz des Hebels mit dem rotirenden

Krummzapfen. Die Platte f und die Bahn des Stockes mit

ihren Erhöhungen und Vertiefungen werden je nach den verschiedenen Dimensionen der

zu erzeugenden Röhren ausgewechselt.

Die aufgebogenen Röhren bekommen Schweißhitze in einem geschlossenen Herde von zwei

Abtheilungen und mit Wind. Der Herd steht gleich neben der Bank (Fig. 11 und 12). Zuerst

wird gewöhnlich die eine Hälfte der Röhre oder etwas mehr, je nachdem es möglich

ist, in der ersten Abtheilung erhitzt und hierauf in der zweiten vollends eine

Weißglühhitze gegeben, wobei die zusammenzuschweißenden Stellen mit Sand bestreut

werden. Der mit Schweißhitze behandelte Theil c der

Röhre wird auf einen horizontalen gestählten Dorn B,

welcher mit einem Ende in einen Stempel F in der Mauer

befestigt ist, angeschoben. Oberhalb des Dornes, in einer Richtung mit ihm und der

Maschine, ist eine verticale gußeiserne Scheibe a in dem

schmiedeisernen Kloben b, welcher, oben mit einer durch

das Gerüst gehenden Spindel e versehen, zwischen den

Leitungen d, d des Rahmens A

gehoben und gesenkt werden kann. Mit dem Hebel A' drückt

der Arbeiter diese Scheibe auf den schmiedeisernen Dorn nieder, wodurch die Ränder

der auf den Dorn gesteckten Röhre c zusammengeschweißt

werden. Zugleich wird die Röhre, in welcher der Pfropf f

steckt, von der mittelst der kleinen Kette o an die

große Kette ohne Ende E befestigten Zange erfaßt und

durchgezogen, was auf einer der vorigen ähnlichen Maschine vollzogen wird. Dabei

kommt in das von der Zange gefaßte Röhrenende ein Pfropf, damit es nicht

zusammengedrückt werde. Der Herd und die Zugbank bei dieser Arbeit sind eben so

eingerichtet, wie die beim Schweißen gebrauchten und können selbe im Nothfalle

ersetzen.

Die durch die Zange durchgezogene Röhre wird unter einer gußeisernen Walze

abgerichtet. Die Enden der Röhren werden im kalten Zustande in einer besonderen Bank

abgeschnitten, wobei die Röhre gewendet wird und der Meißel fix ist.

Bei Gasröhren von einem nicht großen Durchmesser werden die Ränder der Eisenschienen

beim Aufbiegen nur angestoßen, und das Zusammenschweißen derselben erfolgt auf der

Zugbank durch die runde Zange ohne Einsetzen des Dornes.

Die Röhren zu Dampfkesseln probirt man auch hier mit der Druckpumpe bei einem Drucke

von 360 (?) engl. Pfd. auf 1 Quadratzoll, die Gasröhren bloß (?) mit 250 (?)

Pfunden. Bei Röhren zur Heizung nach Perkins findet eine

Probe von 3000(!?) engl. Pfunden statt. Wie versichert wird, reißen die Röhren bei

der Probe nie längs der Schweißnaht, wohl aber an ganzen Stellen, und an der

Zerreißungsfläche pflegt man größtentheils Schichten von einem Eisen zu bemerken,

das aussieht, als wenn es nicht genug geschweißt wäre.

––––––––––

Das dritte Etablissement für Fabrication von geschweißten Röhren, dem Hrn. Richardson eigenthümlich, ist in dem Städtchen

Darlastongreen, nahe Wednesbury in Staffordshire, wo dieselben nach James Roose's patentirten Verfahren erzeugt werden.

Bei meiner Anwesenheit wurden Röhren für Dampfkessel, bei welchen die Ränder über

einander gebracht werden, nicht angefertigt, und ich konnte bloß die Erzeugung von

Gasröhren beobachten. Der hiesige Betrieb ist nicht so complicirt wie in den anderen

Anlagen, indem die zur Röhre vorgerichtete Eisenschiene mit Einer Hitze zugleich

aufgebogen und zusammengeschweißt wird.

Die Zugbank zum Zusammenschweißen gleicht vollkommen jener in Birmingham, nur fehlt

die Kette ohne Ende. Das Verfahren selbst unterscheidet sich in dem, daß in

Birmingham die bloß schwach erhitzte Eisenschiene zur Röhre aufgebogen wird, während

hier das Eisen bis zur Schweißhitze gebracht, bei Einem Durchgange zugleich gerollt

und zusammengeschweißt wird. Das eine Ende der Schiene biegt man nämlich mit

Handarbeit zur Röhre auf. Hierauf gibt man der Schiene Schweißhitze, steckt das

aufgebogene Ende in die runde Oeffnung der Platte der Zugbank und gibt in die

angefangene Röhre den Dorn. Nachdem dieses Ende von der an die Kette angehakten

Zange erfaßt worden, wird die Schiene gezogen, wobei ihre Ränder allmählich um den

Dorn sich aufrollen und bei dem darauf erfolgten Eintritte in die Oeffnung der

Platte durch den Druck daselbst zusammengeschweißt werden.

Bei der Probe der Dampfröhren mittlerer Dimensionen wendet man einen Druck von 360

Pfd. auf 1 Quadratzoll, bei größeren Röhren einen von 585–810 engl. Pfunden

an. Gasröhren prüft man durch einen Druck von 243 Pfd. Von 160 Röhren soll hier bei

der Probe nicht mehr als eine zerreißen und das nicht immer.

Nach Bedarf bekommen die Gasröhren verschiedene Krümmungen, was im kalten Zustande

geschieht.

Kreuz- und Kniestücke für Gasröhren werden mit der Hand geschmiedet, indem die

nach der Form der Röhren gefertigten Flügel über Dornen zusammengeschweißt werden.

Die Figuren

13–20 stellen verschiedene Arten von Gasröhrenverbindungen vor.

Fig. 13

Verbindung zweier großen Röhren a, a durch einen Muff

b, welcher ein Schraubengewinde in zwei

entgegengesetzten Richtungen hat, so daß bei der Drehung des Muffes nach der oder

jener Seite die Röhren a, a einander sich nähern oder

von einander entfernen. Fig. 14 einfache

Verbindung zweier geraden Röhren durch Schraubengewinde. Fig. 15 Schraubenpfropf

zum Schließen einer Endröhre. Fig. 16 Hahn in einer

Gasröhre. Fig.

17 Verbindung einer Seitenröhrentour mit gerader Röhre. Fig. 18 kreuzförmige

Verbindung von vier Röhren. Fig. 19 Verbindung von

zwei Röhren unter einem rechten Winkel. Fig. 20 bogenförmige

Verbindung zweier Röhren.

Die Röhren verkauft man gewöhnlich nach Pfunden. Ihr Preis wechselt mit dem

Durchmesser. In den verschiedenen Etablissements sind die Preise einander ziemlich

gleich. Ich führe hier bloß die Durchschnittspreise an.

Für Röhren zu Dampfkesseln.

Textabbildung Bd. 130, S. 25

Wandstärke; Nummer; Aeußerer Durchmesser in Zollen Preis pro Fuß in österr. Kreuzern in Silbergeld.

Für Gasröhren, deren Zugehör und

dergleichen.

Textabbildung Bd. 130, S. 25

Innerer Durchmesser; Zolle;

Oesterreichische Kreuzer in Silbergeld; Röhren von 4–12 Fuß pro Fuß; Röhren von 2–4 Fuß als Zugabe pro Fuß; Röhren 2 Fuß lang; Schmiedeiserne Hähne pro

Stück; Schmiedeisernes Knie pro Stück; Kreuzröhren

pro Stück

Tafeln