| Titel: | Walzwerk zum Schweißen der schmiedeisernen Röhren; von Hrn. Bayliß in Birmingham. |

| Fundstelle: | Band 130, Jahrgang 1853, Nr. IV., S. 26 |

| Download: | XML |

IV.

Walzwerk zum Schweißen der schmiedeisernen

Röhren; von Hrn. Bayliß in Birmingham.

Aus Armengaud's Génie industriel, Juni 1853, S.

320.

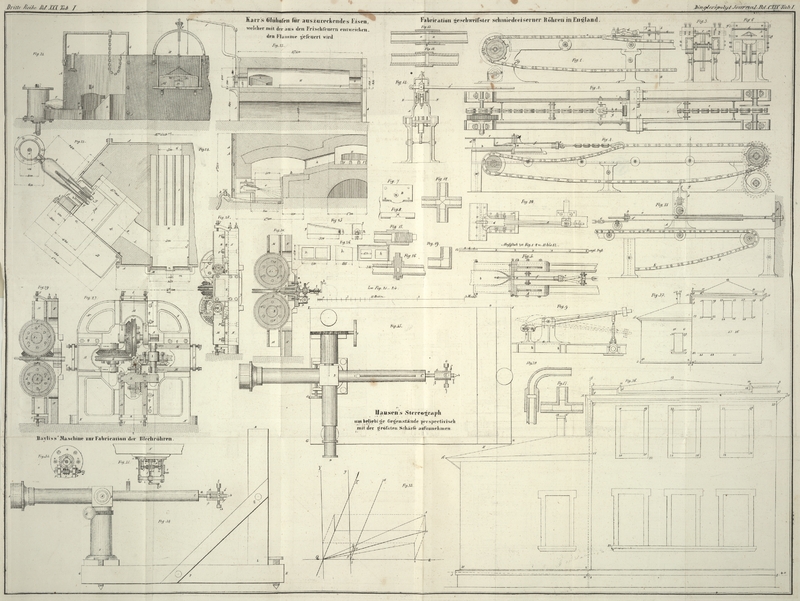

Mit Abbildungen auf Tab.

I.

Bayliß Walzwerk zum Schweißen schmiedeisernen Röhren.

Die Erfindung des Hrn. Bayliß besteht in mehreren

Verbesserungen an der Maschine zur Verfertigung blecherner Röhren des Hrn. Raylon. Bekanntlich besteht diese Maschine aus vier, an

ihrem Umfange mit halbkreisförmigen Cannelirungen versehenen Walzen oder Scheiben,

welche unter lauter rechten Winkeln so gegen einander gestellt sind, daß sämmtliche

Cannelirungen zusammen an ihrem Berührungspunkte eine kreisförmige Oeffnung bilden.

In das Innere dieses Kreises und concentrisch mit demselben tritt ein Dorn, um dem

Innern der Röhren eine regelmäßige runde Form zu ertheilen.

Fig. 27 ist

ein vorderer Aufriß des verbesserten Röhrenwalzenwerks; Fig. 28 ein Seitenaufriß,

und Fig. 29

ein Durchschnitt desselben nach der Linie 1–2, Fig. 27. Die Achsen, die

Winkelräder und die cannelirten Walzen, welche mit den Buchstaben BL, HI und DF bezeichnet sind, sieht man in Fig. 27 im Durchschnitt

und im Aufriß.

A und B sind zwei

horizontale über einander liegende Achsen, welche die am Umfange cannelirten Walzen

A und B tragen. Diese

Achsen sind an ihrem Ende quadratisch und erhalten eine rotirende Bewegung von

gleicher Geschwindigkeit, jedoch in umgekehrter Richtung, durch zwei mittelst Muffen

mit ihnen vereinigte Wellen, die von einer Dampfmaschine oder einer andern

Triebkraft in Bewegung gesetzt werden.

E und F sind zwei, den

vorhergehenden, C und D,

ähnliche Walzen. Die Ränder der cannelirten Walzen C, D,

E und F sind so abgedreht, daß ihre Peripherien

mit einander in Berührung kommen. Jede der concaven Cannelirungen dieser Walzen

bildet den vierten Theil eines Kreises, von dem Durchmesser welchen man den Röhren

geben will; in den kreisförmigen Raum a, welchen die

Cannelirungen zwischen sich lassen, wird der Dorn und das glühende Eisen

eingeführt.

Die Winkelräder G und H,

welche an den Walzen C und B

befestigt sind, bewegen die gleich großen Räder I und

J, und folglich die Walzen E und F Da alle diese Räder gleichen

Durchmesser haben, so ist

die der Peripherie der vier cannelirten Walzen mitgetheilte Bewegung offenbar

dieselbe; in Folge ihrer gleichförmigen Bewegung und ihres Drucks wird das vorher

glühend gemachte Blech gleichzeitig und auf allen Seiten gleich stark

zusammengedrückt.

Die erwähnten vier Achsen sind auf Zapfenlagern M

angebracht, welche in schwalbenschwanzförmigen Ruthen in dem Gerüst N der Maschine verschiebbar sind, so daß die cannelirten

Walzen einander genähert oder von einander entfernt werden können, je nachdem dieß

erforderlich ist. Die Zapfenlager M werden in den Ruthen

des Gerüstes N durch Schrauben P festgehalten, welche durch die Eisenplatten Q gehen.

Um zu verhindern, daß die Walzen in Folge des außerordentlichen Drucks welchen sie

auszuhalten haben, sich während der Arbeit von einander entfernen, wie dieß meistens

bei diesen Maschinen der Fall ist, wodurch alsdann vier Nähte auf der Peripherie der

Röhren entstehen, hat Hr. Bayliß an dem Gerüst N seiner Maschine mittelst der Schrauben b die Winkelstücke S

angebracht. Durch jedes Winkelstück gehen zwei Schrauben T, welche gegen die Zapfenlager oder Docken M

drücken und die Walzen dergestalt in ihrer Lage erhalten, daß sie nicht

auseinandergehen können.

Die Achsen B, L u.s.w., auf denen die vier Walzen

befestigt sind, bestehen aus Gußeisen; sie drehen sich in Pfannen m, welche in den Zapfenlagern M angebracht sind, und werden in ihrer Lage mittelst der Bügel n und der Keile p erhalten,

auf dieselbe Weise, wie dieß bei Kurbelstangen und ähnlichen Maschinentheilen

gebräuchlich ist.

Die Winkelräder sind, wie gewöhnlich, auf ihren Wellen festgekeilt. Sie sind mit

Löchern zur Aufnahme von sechs Schrauben mit quadratischen Köpfen c versehen, welche durch die Adjustirungsstücke e gehen, an denen die Walzen befestigt sind.

Ein kreisförmiger Keil oder ein Kegel d, mit dem jede

Walze versehen ist, hat ebenfalls sechs Löcher, die denen des Winkelrades

entsprechen und durch welche die Schraubenbolzen c

gehen. Ein solcher Kegel ist auf der Achse eines jeden Winkelrades angebracht und

hat den Zweck, die entsprechende cannelirte Walze aufzunehmen und fest in ihrer Lage

zu erhalten, was der Fall ist, wenn seine conische Oberfläche mit derjenigen des

innern Kegels dieser Walze, mittelst der Bolzen c und

der Schraubenmuttern f in Berührung gebracht wird.

Die Stärke des Adjustirungsstücks e ist nach derjenigen

der zu benutzenden Walzen verschieden, und die Dimensionen dieser letztem richten

sich natürlich nach dem den Röhren zu gebenden Durchmesser. Will man Röhren von dem

größten Durchmesser fabriciren, wie er bei solchen Maschinen möglich ist, so nimmt

man so starke Walzen, daß das Stück e gänzlich

wegbleiben kann; bedient man sich dagegen schwacher Walzen, so muß die Stärke des

Stücks e so bemessen werden, daß die Mittelebene aller

Walzen durch die Mitte der Oeffnung a geht.

Eine solche Einrichtung ersetzt sehr vortheilhaft die mit ihren Zapfen aus einem

Stück bestehenden Walzen, von denen man für jeden Durchmesserunterschied der zu

fabricirenden Röhren eine andere Reihe haben muß. Die einzigen bei den hier

beschriebenen Maschinen auszuwechselnden Stücke sind die cannelirten Kränze C, D, E und F, welche den

eigentlichen Walzenkörper bilden.

Fig. 29 zeigt

eine Verbesserung in der Construction des Dorns, welche darin besteht, daß man ihn,

wenn er groß genug ist, aus zwei Theilen macht, wogegen er gewöhnlich nur aus einem

besteht.

g zeigt den Schaft des Dorns; sein Ende h läuft etwas conisch zu; i

ist der Kopf, der ein sorgfältig ausgebohrtes Loch hat, damit er genau auf das

conische Ende h des Schaftes paßt. Der Kopf besteht aus

Stahl oder aus Schmiedeisen, dem man die Einsatzhärte ertheilt hat. Statt dieser

Einrichtung kann man auch dem Kopf i eine conische

Verlängerung und dem Schaft des Dorns eine Vertiefung geben.

Der wesentliche Vortheil dieser Einrichtung des Dorns besteht in der Leichtigkeit,

womit ein abgenutzter Kopf mit einem andern ausgewechselt werden kann; auch läßt

sich der Kopf leichter und besser repariren, als der ganze Dorn mit seinem Schaft.

Der stärkste Theil des Kopfs kann auch cylindrisch seyn, während der in Fig. 29

dargestellte abgerundet ist.

Der Erfinder stellt diese Maschine mit ihrem hintern Theil oder dem Gerüst N zur Seite des Ofens, damit, wenn die Walzen oder

andere Maschinentheile adjustirt oder reparirt werden sollen, der Arbeiter mehr

Platz hat, als wenn er auf einen engen Raum zwischen dem Ofen und der Maschine

beschränkt ist.

Hr. Bayliß wendet auch zwei Maschinen zu beiden Enden

eines Ofens an, wodurch man eine Kohlenersparung erlangt.

Das Verfahren bei der Anfertigung der Blechröhren ist folgendes: Man nimmt einen Stab

Flacheisen von zweckmäßiger Länge, Breite und Stärke; das eine Ende des Stabes

bringt man auf eine Länge von etwa 14 bis 16 Zoll in den Ofen. Nachdem das Ende

rothglühend gemacht worden ist, biegt man es so, daß die beiden Ränder einander so

nahe als möglich kommen. Darauf schiebt man den ganzen Stab in einen Flammofen.

Sobald das Eisen gleichförmig Hellroth glühend geworden ist, nimmt man es mit einer

Zange aus dem Ofen und läßt es durch das Zieheisen einer Ziehbank gehen. In dem Maaß, als der

Eisenstab in dem Zieheisen vorrückt, nimmt er die Röhrenform an und seine Ränder

berühren sich. Von der Ziehbank kommt das Arbeitsstück in einen andern Flammofen,

woselbst es schweißwarm gemacht wird, worauf es das beschriebene Walzwerk passirt.

Durch den gleichförmigen Druck, den die Röhre erhält, werden ihre Ränder fest

zusammengeschweißt und sie ist dann fertig.

Die Cannelirungen der vier Walzen müssen sehr sorgfältig hergestellt seyn, damit die

Oeffnung a, Fig. 27, vollkommen rund

wird. Zu dem Ende ist es nothwendig, daß die Walzen, nachdem sie cannelirt worden,

jedoch bevor sie vollständig abgedreht sind, in der Maschine zusammengestellt und

geprüft werden; stellt sich dabei eine Ungenauigkeit heraus, so vollendet man sie

auf ihren Achsen in der Schweißmaschine mittelst der in Fig. 30, 31 und 32 abgebildeten

Vorrichtung.

Fig. 30 ist

ein senkrechter Durchschnitt der Schweißmaschine nach der Linie 1–2, Fig. 27. Sie

zeigt die Walzen und die Anwendung des Schneidinstruments.

a ist eine runde eiserne Platte, welche mittelst der

Schrauben b am Hintertheil der Maschine befestigt ist

und einen hohlkegelförmigen Ansatz c hat. d ist eine Stange, welche an ihrem einen Ende einen

Drehstahl e trägt, am andern Ende aber ein Schraubenrad

f.

g ist ein runder Keil oder ein Kegel, der aus zwei

getrennten Hälften besteht, und durch das Ringstück h

mittelst der Schraube i in die Bohrung des Kegels c hineingepreßt wird. Der Kegel b verhindert alle seitlichen Schwankungen der Stange, wenn diese gedreht

wird.

Die Stange d wird mittelst der Druckschraube j, welche durch den Quersteg l geht und durch die Kurbel k bewegt wird, so

weit als möglich nach den Walzen hingedrückt. Mittelst einer andern Kurbel s an der Welle der endlosen Schraube r, welche das Rad f bewegt,

erhält die Stange d und ihr Schneidstahl e eine langsame drehende Bewegung.

Die Wirkung dieses Instrumentes ist einfach: wenn es sich in der, m

Fig. 30

angegebenen Lage befindet, so dreht der Arbeiter die Kurbel s und dadurch den Schneidstahl e, um die

concaven Cannelirungen auf den Peripherien der vier Walzen nach der erforderlichen

Dimension und Form nachzuarbeiten. Die Walzen werden mittelst der Schrauben T dem Schneidstahl mehr und mehr genähert, bis jeder

Theil der Peripherie nachgedreht ist.

Tafeln