| Titel: | Ueber die Fabrication der Eisenbahnschienen in England und Wales; vom Bergbau-Ingenieur Röhrig in Taff-Vale. |

| Fundstelle: | Band 131, Jahrgang 1854, Nr. XXV., S. 100 |

| Download: | XML |

XXV.

Ueber die Fabrication der Eisenbahnschienen in

England und Wales; vom Bergbau-Ingenieur Röhrig in Taff-Vale.

Aus dem Notizblatt des hannoverschen

Architekten- und Ingenieur-Vereins, 1853, Bd. III S. 23.

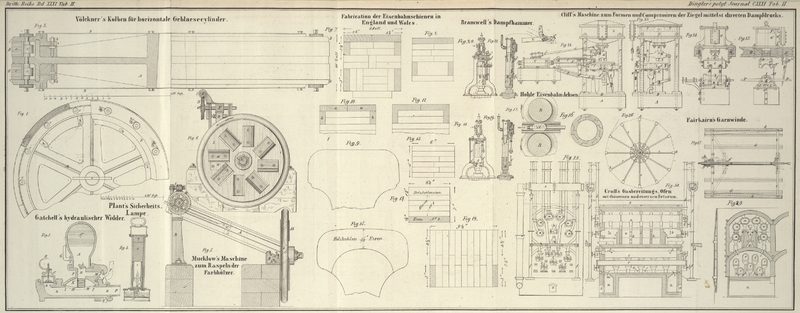

Mit Abbildungen auf Tab.

II.

Röhrig, über die Fabrication der Eisenbahnschienen in England und

Wales.

Nach den auf Erfahrung gestützten Annahmen der meisten Eisenbahn-Ingenieure

sind Härte, Zähigkeit, vorzügliche Schweißung und Homogenität die Eigenschaften, welche gute Schienen

besitzen sollen,Vergl. Th. Weishaupt's Untersuchungen über die

Tragfähigkeit verschiedener Eisenbahnschienen, Berlin 1852. und auf diese Erfahrung gründet sich folgende Beurtheilung der genannten

Schienenfabrication.

I. Zusammensetzung der

Schienenpackete. (Piles.)

Der Erfolg von schlechten Schienen ist hauptsächlich in einer Verkennung der höchsten

Wichtigkeit begründet, welche die Zusammensetzung der Packete in der That besitzt,

denn durch alle, auch noch so verbesserten, nachfolgenden Operationen des

Schweißens, Walzens und resp. Hämmerns, wird man nie im Stande seyn, einen Fehler zu

corrigiren, der in der Packetirung begangen wurde.

Es ist besonders Zweierlei dabei zu beobachten: die Form der Packete und die Wahl des

Eisens.

A. Die Form der

Packete.

Zwei verschiedene Formen sind in England und Wales charakteristisch.

a) Hohe Packete, welche

in den Taff-Vale-, Ebbro-Vale-, Tredegar-,

Blaina- und andern Eisenwerken in Anwendung sind. – Ihre

gewöhnliche Anordnung zeigt Fig. 7. – Sie

sind von 8 bis 9 Zoll breit, von 9 bis 10 Zoll hoch und ihre Länge variirt mit

dem Gewichte der Schienen. Für Schienen von 71 Pfd. pro Yard und 18 Fuß Länge ist das gezeichnete Packet 35 Zoll lang.

Die schraffirten Platten sind Eisen Nr. 2.

Man calculirt das Gewicht eines Packets, indem man dem Gewichte der fertigen

Schiene 1/4 desselben zusetzt. Dieses Viertel ist für den Verlust beim Schweißen

und für die abzuschneidenden rauhen Enden bestimmt. So war das Gewicht eines

Packets für die 18füßigen hohen hannoverschen Schienen, deren

Durchschnittsgewicht = 71 Pfd. pro Yard ist, zu 426

+ 106 = 532 Pfd. berechnet, doch es betrug in der Wirklichkeit von 550 bis 554

Pfd. Für das Erlangen von durchweg guten Schienen zur

bestimmten Länge ist ein solches Mehrgewicht sehr wünschenswerth, da

bei diesem Zweck zu mancherlei Uebelstände in der praktischen Ausführung zu

überwinden sind. Aus der nachfolgenden Mittheilung der Entstehungsweise des

Eisens wird zu abstrahiren seyn, daß dasselbe nicht stets von gleicher Qualität

seyn kann, und mit solcher Verschiedenheit variirt der Abgang beim Schweißen der

Packete um ein Beträchtliches. Ferner sind die Schweißöfen häufigen

Unregelmäßigkeiten unterworfen; ein Wechsel in der Qualität der Kohlen verändert

den Eisenabgang, und endlich hat wohl den bedeutendsten Einfluß die Qualität der

Arbeiter (ballers), von deren Geschicklichkeit und

Sorgfalt das Meiste abhängig ist.

b) Niedrige Packete, die

in den meisten Eisenwerken Stoffordshire's und nur noch wenigen in Wales zur

Schienenfabrication angewandt werden. Ihre allgemeine Construction zeigt Fig. 8. Sie

sind von 7 bis 8 Zoll hoch, von 6 bis 7 Zoll breit und in der Länge verschieden,

wie die hohen Packete.

Beide Arten von Packeten haben ihre Vorzüge und Nachtheile.

Während der durchschnittliche Querschnitt der niedrigen Packete etwa 42 Zoll

beträgt, ist der der hohen 80, also nahe das Doppelte, und hierin ist der

Hauptvorzug der hohen Packete begründet. – Der

Querschnitt der hohen hannoverschen Schienen z.B. beträgt 7,18 Quadratzoll, zu

dem die 80 Quadratzoll durch die Walzen zusammengepreßt werden, und es ist

evident, daß unter sonst gleichen Umständen jedenfalls ein dichteres und

festeres Eisen mit sicherer Gewähr vollkommener Schweißung der Erfolg seyn muß,

als durch eine solche Reduction von 42 Quadratzoll.

Durch die Zeichnungen ist angegeben, daß das hohe Packet am oberen, den Kopf der

Schiene bildenden Theile, zwei Eisenplatten enthält, während bei den niedrigen

Packeten eine Platte diesen Theil bildet, und ist diese Verschiedenheit

unbedingt ein Vorzug der letzteren, indem dadurch die Schweißnaht auf dem Kopfe

der Schiene vermieden wird. Bei den hannoverschen Schienen zeigt sich nun noch

ein anderer, und lediglich durch das Profil dieser Schiene bedingter Nachtheil

der Anordnung der Packete; es entstand an der untern Kante des Schienenkopfes

eine Ruth (Fig. 9)

durch das Oeffnen der Verbindungsstöße von den Platten a und b, die durch die Walzen an diesen

Theil des Kopfes gelegt werden. – Dieser Nachtheil veranlaßte die

Anwendung von zwei Winkeleisen, Fig. 11 statt der

vier Platten a, a, b, b, Fig. 10, wodurch

dieser Fehler vollkommen aufgehoben wurde, und auch die Qualität der Schiene im

Allgemeinen gewann.

B. Die Wahl des

Eisens.

Man unterscheidet:

a) Eisen Nr. 1

(Rohschienen, engl. Puddlebars, franz. Milbars.)

Dieses besteht aus den Stäben, welche aus der unter dem Hammer, Squeezer, oder in

andern Apparaten gezängten Luppe in derselben Hitze noch ausgewalzt werden.

Diese Stäbe sind von 3 bis 5 Zoll breit, von 3/4 bis 1 Zoll dick und je nach der

Größe der Luppe verschieden lang. Sie sind von rauher Oberfläche, an den Kanten

gerissen und niemals ein vollkommen gleichartiges Eisen; der Bruch zeigt

gewöhnlich matten dunkeln Faden mit eingesprengten körnigen Partien. Namentlich

ist diese Eisenqualität in Wales eine geringe, da die billigen Schienenpreise

verursacht haben, daß, zur größeren Beeinträchtigung der Qualität, fast nur auf

Erzeugung großer Quantitäten hingestrebt wird. Und das Meiste wird hier schon

bei der Erzeugung des Roheisens versehen.

Die jetzige fast allgemeine Anwendung des heißen Windes – etwa 19/20 der

ganzen Eisenproduction Großbritanniens wird mit solchem erzeugt –

gestattet es der Hohofenbeschickung Puddel- und andere eisenreiche

Schlacken in beträchtlicher Quantität zuzusetzen, welche indeß durch ihre

Zusammensetzung und ihren gewöhnlich großen Schwefel- und Phosphorgehalt

die Qualität des erzeugten Roheisens wesentlich beeinträchtigen. Aus solch

unreinem, häufig kalt- und rothbrüchigem Eisen kann dann am Ende nur ein

mittelmäßiges Schmiedeisen erfolgen, wie ebenfalls der Vortheil solcher

Fabrication ein zum Theil imaginärer ist, da der Gewinn des ersten Processes

durch die nachfolgenden Operationen des Puddelns und verschiedenen Schweißens

zum größten Theil wieder verloren geht, indem der Verlust dann dabei ein um so

größerer ist.

Hiermit hängt denn auch die Art des Zängens der in den Puddelöfen erzeugten

Luppen zusammen, welches in manchen Werken unter 3 bis 5 tons schweren Stirnhämmern, in andern unter Squeezers geschieht. Die

Anwendung von Hämmern ergibt unbedingt ein besseres Resultat, indem die im Eisen

befindlichen Schlacken reiner ausgepreßt werden und dadurch ein dichteres und

zäheres Eisen erfolgt. Jenes „Schlackeneisen“

nun würde die

Anwendung von Hämmern gar nicht vertragen, und so wendet man in Wales fast

allgemein die subtilern Squeezers an.

Man wird selten in der Beurtheilung der Eisenqualität irren, wenn man die Art des

Luppenzängens als Maaßstab annimmt, und nach diesem ergibt sich denn auch die

höhere Qualität des Staffordshire-Eisens, da dort Hämmer angewandt

werden.

Zängewalzen haben eine nur sehr beschränkte Anwendung und stehen den Squeezers im

Erfolge noch nach, wie gleichfalls die zum Theil zu Seraing und in einigen

deutschen Werken angewandten Luppenmühlen.

b) Eisen Nr. 2 (engl. Iron Nr. 2, Rough down;

franz. Corrogés.)

Das sind Stäbe, die aus Eisen Nr. 1 dadurch entstanden, daß man letzteres

packetirte und in Schweißhitze zu verschiedenen Dimensionen auswalzte. –

Dieses Eisen hat schon scharfe Kanten, glatte Oberfläche und zeigt auf dem

Bruche hellgrauen Faden.

Eisen Nr. 3 nennt man dasjenige, welches durch

Auswalzen des Eisens Nr. 2 entsteht; durch ein neues Walzen des Eisens Nr. 3

erhält man Eisen Nr. 4 und so fort.

Dieses Eisen wird für das Packetiren durch Scheren auf die gewählte Länge

abgeschnitten, und werden verschiedene in England und Wales angewandte

Scheren-Constructionen, wie gleichfalls die hier zum Luppen-Zängen

benutzten Maschinen durch meine Abhandlung über Puddelei mitgetheilt werden.

Die gewöhnliche Zusammensetzung der Schienenpackete besteht nun aus 3/4 Eisen Nr.

1 und 1/4 Eisen Nr. 2, 3 oder 4, und, wie schon aus den Zeichnungen zu ersehen,

sind diese Eisensorten so angeordnet, daß die bessere Eisenqualität zur

Umhüllung der geringen dient. Die einzelnen Stäbe müssen gerade seyn, um ein dichtes Packetiren zu

gestatten, und die umhüllenden dürfen keine Brüche und Risse haben, sondern sind

von glatter Oberfläche zu wählen, da ein nur geringer Riß in einem solchen Stabe

durch das Auswalzen des Packets bedeutend vergrößert wird und die Schiene häufig

unbrauchbar macht.

––––––––––

Die aus den beschriebenen Packeten erfolgten Schienen werden die vorerwähnten

Normal-Eigenschaften im folgenden Grade besitzen:

1. Härte.

Die Schienen sollen den unmittelbaren Einwirkungen der darauf bewegten Last

widerstehen und sich gegen Formveränderungen aller Art kräftig wehren.

Bei den in Wales sowohl aus niedrigen als aus hohen Packeten erzeugten Schienen,

die mit grobkörnigem krystallinischem Gefüge große Härte verbinden, werden

Verdrückungen nicht in dem Grade zu befürchten seyn, als bei den weichen

Schienen Staffordshire's und von andern Eisendistricten Englands, und die

Wales-Schienen würden diese Eigenschaft in bedeutend höherem Grade

besitzen, wenn es möglich wäre, dieselben aus Eisen Nr. 1 ohne alle Umhüllung

einer weicheren Eisensorte herzustellen. Doch leider

ist das bei der jetzt hier allgemein üblichen und vorhin näher beschriebenen

Methode der Eisenerzeugung nicht möglich, da die Qualität des so erzeugten

Eisens Nr. 1 nicht geeignet ist, Schienen mit glatter

Oberfläche herzustellen, und um es ausführbar zu machen, würde vor allen Dingen

ein ganz veränderter Hohofenbetrieb einzurichten seyn, durch den ein so reines

Roheisen erlangt werden kann, welches durch den Puddelproceß ein Eisen Nr. 1 von

obiger Bedingung ergibt. Später wird ein noch großer Nachtheil der Combination

zweier Eisensorten nachgewiesen werden, und deßhalb habe ich keinen Zweifel, daß

man in nicht langer Zeit den bessern Weg betreten wird.

Um jene Combination mit allen ihren Nachtheilen und namentlich auch ein

Lamelliren der Schienen beim Gebrauch derselben zu vermeiden, sind versuchsweise

einige Schienen im hiesigen Eisenwerke aus Packeten wie in Fig. 12 gewalzt

worden, die zur Prüfung dieser Methode an Stellen der hannoverschen Eisenbahn

liegen, an denen sie einer besonders starken Abnutzung ausgesetzt sind. Nur mit

großer Schwierigkeit waren diese Schienen ohne große

Brüche auf der Oberfläche zu erzeugen, und von zwölf solchen Schienen waren kaum

vier werth dem Versuche unterworfen zu werden; der Fuß der Schiene aber war ohne

Anwendung der Umhüllung gar nicht herzustellen.

Ein größerer ähnlicher Versuch ist im Jahr 1847 in Staffordshire gemacht worden.

Für die Oxford-Worcester-Wolverhampton-Eisenbahn wurden in

dem der Chillington Comp. gehörigen Liebook Eisenwerke bei Bilston

Eisenbahnschienen aus Packeten gewalzt, wie Fig. 13 darstellt.

Alles Eisen in denselben ist Nr. 1. Nachdem zwei solcher Packete in Schweißhitze

durch zwei Walzenspuren gegangen waren, wurden sie zusammengelegt und mit neu

gegebener Schweißhitze zur fertigen Schiene ausgewalzt.

Fast überall hat die rasche Abnutzung und Verdrückung des Schienenkopfes,

besonders der auf den Bahnhöfen liegenden Schienen, auf die Nothwendigkeit

hingewiesen, der Erzeugung dieses ganz besondere Sorgfalt zu widmen, und dadurch

ist Veranlassung gegeben zu sehr verschiedenen Verfahren in der

Schienenfabrication, die zum Theil patentirt sind, und die alle auf den gemeinsamen

Zweck hinauslaufen: den Kopf der Schiene aus hartem körnigem Eisen zu bilden.

Dieses Erforderniß ist erkannt worden von den Directionen der hannoverschen,

bayerischen, Aachen-Düsseldorfer, Berlin-Frankfurter und andern

Eisenbahnen.

Von den in England ausgeführten Patent-Verfahren ist das Thorneycroft'sche vorzugsweise zu erwähnen.

Die Schienenpackete (Bradley Iron Works bei

Wolverhampton) haben die Zusammensetzung und Dimensionen wie Fig. 14 angibt.

Das Holzkohleneisen zur Bildung des Schienenkopfes

wird aus sogenannten Scrap-Iron-Abfällen aller Art Walzeisen, und namentlich von

Blechen, also einem ausgezeichneten Material, dadurch hergestellt, daß man

dieses in Feuern, deren Form und Dimensionen ähnlich den deutschen Frischfeuern

ist, mit Holzkohlen niederschmelzt. Die so erzeugte Luppe wird, unter einem zwei

tons schweren Dampfhammer gezängt und in einem

Schweißofen von Neuem erhitzt, zu etwa 2 1/2 Fuß Länge, 5 Zoll Breite und 3 Zoll

Dicke ausgereckt, darnach im Schweißofen wieder erwärmt und dann unter demselben

Hammer in die für das Schienenpacket passenden Dimensionen gebracht. Das Eisen Nr. 1 wird mit größerer als in Wales üblichen

Sorgfalt erzeugt. Die Fabrikanten behaupten, nur Roheisen zum Verpuddeln zu

verwenden, welches ohne Zusatz von Puddel-Schlacken und mit kaltem Winde

erzeugt sey. Das Roheisen, welches ich in den Puddelöfen verarbeiten sah, war

ein graues feinkörniges Eisen, das noch mit 1/3 verfeinertem Eisen versetzt

wurde, und die erzeugten Luppen wurden unter einem schweren Stirnhammer gezängt.

Das Eisen Nr. 2 wird auf die vorhin erwähnte Weise

erzeugt. Die Packete werden in einer Schweißhitze

ausgewalzt.

Zu meiner Ansicht ließ der Fabrikant mehrere so erzeugte Schienen zerbrechen, und

durch die verschiedene Eisenstructur des Bruches, Fig. 15, konnte ich

deutlich erkennen, daß das Holzkohleneisen etwa 5/8 Zoll des Kopfes

bedeckte.

Das Stirling'sche Patent, welches darin besteht, daß

man zur Erzielung eines sehr harten krystallinischen Eisens das Roheisen mit

einem Zusatz von Galmei (Zink) oder Zinn im Puddelofen verarbeitet, wird nur

wenig ausgeübt.

Offenbar werden die so verbesserten Schienen der Abnutzung und Verdrückung bei

weitem kräftiger widerstehen, als die auf gewöhnlichem Wege erzeugten; doch ich

glaube, es könnte für noch größere Haltbarkeit der Schienen ein Bedeutendes

geschehen durch eine Verbesserung der jetzt allgemein gebräuchlichen Bremsen,

wodurch die Schienen, wie die Locomotivräder in der That auf zu starke Weise

angegriffen werden. Sollte es nicht möglich seyn, eine andere und bessere Art

Bremsen, etwa ähnlich wie der auf geneigten Ebenen gebräuchlichen, anzuwenden?

Indeß maße ich mir über das „Wie“ keine Ansicht an, wohl

aber bin ich überzeugt, daß eine bessere Bremsung möglich ist, und erkenne,

welch' unendlichen Vortheil eine solche Verbesserung für die Haltbarkeit der

Schienen im Gefolge haben muß, wie dadurch gleichfalls viele

Eisenbahn-Unglücksfälle vermieden werden würden.

2. Zähigkeit.

In Bezug auf diese möchten alle Schienen sich deßhalb einander gleich seyn, da am

Ende jede Schiene für ihren Zweck hinreichend construirt seyn wird, um einen

Bruch höchst unwahrscheinlich, wenn nicht gar unmöglich zu machen.

Charakteristisch für die in Wales in sehr großen Quantitäten fabricirten

amerikanischen Schienen ist die Leichtigkeit derselben, indem deren

Durchschnittsgewicht zwischen 50 und 60 Pfd. pro

Yard liegt. Bedeutend stärker sind im Allgemeinen die für englische Eisenbahnen

angewandten Schienen.

pro Yard.

So beträgt z.B. das Gewicht der

Schienen:

für die London- und

North-Western Bahn

80 Pfd.

„

London-Birmingham Bahn

83 „

„

Taff-Vale Eisenbahn

84 „

„

Great-Western Eisenbahn

100 „

Zur Prüfung der Zähigkeit der 4 1/2 Zoll hohen im hiesigen Werke gewalzten

hannoverschen Schienen ließ ich ein 600 Pfd. schweres Gewicht von 16 Fuß Höhe

auf die Schiene fallen, während deren Stützpunkte 3 1/2 Fuß von einander lagen.

Die Schienen wurden dadurch zu 2 Fuß durchgebogen, ohne den geringsten Riß oder

Bruch zu bekommen. Eine 3 1/2 Zoll hohe, hier gewalzte amerikanische Schiene

wurde demselben Versuche unterworfen und ergab, mit Ausnahme einer stärkeren

Durchbiegung, denselben Erfolg. Einige von den zu Ebbro-Vale gewalzten 3

13/16 Zoll hohen hannoverschen Schienen prüfte ich auf dieselbe Weise und

verstärkte dann die Probe so, daß ich ein 1 ton

schweres Gewicht von 23 Fuß Höhe auf die Schienen, deren Unterstützungspunkte

ebenfalls 3 1/2 Fuß von einander lagen, fallen ließ. Es erfolgte eine

Durchbiegung von 25 Zoll und die Schienen blieben vollkommen frei von Brüchen

und Rissen.

Diese Versuche sind hinreichend, um die Sicherheit der Wales-Schienen

gegen einen Bruch beim Gebrauche derselben zu

constatiren, und um

so weniger dürfte ein solcher bei den in englischen Werken fabricirten Schienen

zu befürchten seyn.

Ganz gleich aber werden beide Sorten Schienen in Bezug auf Elasticität seyn, da die Structur des Eisens einen nur unmerkbaren

Einfluß auf dieselbe ausübt und lediglich das Schienenprofil für dieselbe

bestimmend ist. Die in Wales gewalzten 3 13/16 Zoll und 4 1/2 Zoll hohen

hannoverschen Schienen prüfte ich in Bezug auf diese Eigenschaft, indem ich ein

Gewicht von 8 tons auf denselben ruhen ließ, während

sie wieder bei 3 1/2 Fuß Entfernung unterstützt waren. Die niedrigen so wenig

als die hohen Schienen erlitten eine bleibende Durchbiegung und bei Steigung der

Belastung zu 15 tons wurde bei den hohen Schienen

eine solche zu 5/16 Zoll erhalten.

3. Vorzügliche

Schweißung.

Diese ist unbedingt der Cardinalpunkt in der Schienenfabrication, und um so

betrübender ist es, daß die vorbeschriebene Packetirung nicht geeignet ist, eine

vollkommene Erfüllung desselben dadurch erreichen zu können.

Wenn im Allgemeinen ein Packetiren schon immer den Erfolg des vollkommenen

Schweißens zweifelhaft macht, indem die, die einzelnen Stäbe umhüllenden Oxyde

und die in denselben oft in zu großer Menge enthaltenen Schlackentheile einer

vollkommenen Schweißung entgegenwirken – beim Ansäuern polirter

Profilflächen ist sehr häufig eine Trennung der verschiedenen Lamellen durch

dazwischen gelagerte Schlacke zu erkennen –: so ist eine solche

Verbindung zweier Eisensorten von verschiedener Dichtigkeit und Zusammensetzung

mit noch größerem Nachtheil verbunden, indem die Schweißbarkeit beider Sorten

nicht übereinstimmend ist. Im Allgemeinen schweißt fadiges Eisen schwerer und

bei höherer Temperatur als körniges, und die Schweißbarkeit des Eisens Nr. 1

tritt gewöhnlich früher ein als die des Eisens Nr. 2 und noch bedeutend früher

als die vom Eisen Nr. 3 oder Nr. 4.

In Bezug auf Erzeugung von Quantität sind nun

allerdings die Packete die besten, welche im Innern ein Eisen enthalten, das bei

niedriger Temperatur geschweißt werden kann, und dessen Außenseite einen höhern

Hitzgrad erfordert, da bei gleichem Eisen das Aeußere geschmolzen und verbrannt

seyn wird, ehe das Innere des Packets zur Schweißhitze gekommen ist; aber sehr

häufig ist die Schweißbarkeit der angewandten Eisensorten zu verschieden,

vorzüglich bei Anwendung von Eisen Nr. 4, den zu Platinen ausgewalzten rauhen SchienendenSchienenenden, und dabei ist es sehr schwer, stets den richtigen Zeitpunkt zu treffen,

bei dem eine Vereinigung beider möglich ist. Durch diese Combination geschieht

dann das häufige Abtrennen der Deckplatte vom Kerne nach längerem oder kürzerem

Gebrauche der Schiene, und dieses ist der größere Nachtheil, auf den vorhin

hingewiesen wurde. Natürlich schließt diese Combination auch die vorgeschriebene

Homogenität aus.

Durch Anwendung von hohen Packeten, welche durchweg doppelte Schweißung einschließt, sollte nun allerdings ein besseres

Resultat erzielt werden, als die niedrigen stets nur einmal geschweißten Packete ergeben können, doch die Erfahrung ergibt

leider, daß auch durch die zweifache Schweißung dem Uebelstande, welchen die

Verbindung von zwei Eisensorten begründet, nicht abgeholfen wird, und somit

werden wir von Neuem auf die schon ausgesprochene Ansicht zurückgeführt:

„nur eine Eisensorte für Bildung der

Packete zu verwenden.“

Tafeln