| Titel: | Ueber die Fabrication der Hobeleisen, Meißel, Centrumbohrer u.s.w.; von den HHrn. Peugeot und Japy zu La Chapotte im franz. Doubs-Departement. |

| Fundstelle: | Band 132, Jahrgang 1854, Nr. XX., S. 91 |

| Download: | XML |

XX.

Ueber die Fabrication der Hobeleisen, Meißel,

Centrumbohrer u.s.w.; von den HHrn. Peugeot und Japy zu La Chapotte im franz. Doubs-Departement.

Aus Armengaud's Génie industriel, Februar 1854, S.

103.

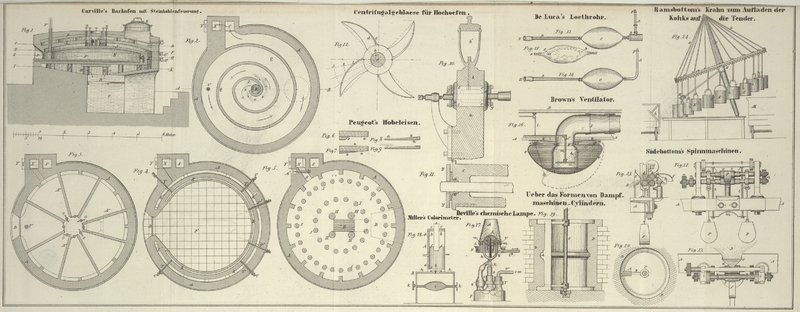

Mit Abbildungen auf Tab.

II.

Peugeot, über die Fabrication der Hobeleisen, Meißel

etc.

Diese Erfindung betrifft das Ausschweißen und die Vollendung aller Arten von

Hobeleisen, in großen Stücken und mittelst Walzwerken, sowohl der Hobeleisen zum

Schlichthobeln, als auch zu Gesims- und Leistenwerk oder Kehlungen sowie zu

Spundhobeln; ferner das Ausschweißen und Vollenden, ebenfalls mittelst Walzens, der Meißel für

Tischler und Drechsler, der Centrumbohrer mit drei Spitzen, der Hohleisen, der

Ziehmesser, sowie mehrerer anderer Werkzeuge.

Gewöhnlich nimmt man einen flachen Eisenstab, der die Form eines rechtwinkeligen

Prismas hat, und legt auf einen seiner Ränder in der Längenrichtung eine Stahlplatte

von trapezoidalem Querschnitt, wie Fig. 6 zeigt, wo a den Eisenstab und b das

Stahlstück andeutet. Nachdem man die beiden anliegenden Flächen vorher rothglühend

gemacht und mit Borax bestreut hat, bringt man dieses Packet in einen Schweißofen,

der mit einem ununterbrochenen Windstrom gespeist wird, und erhitzt es bis zur

Schweißhitze, um die Verstählung bewirken zu können. Diese helle Rothglühhitze ist

bei weitem nicht so hoch, als die bisher beim Verstählen ohne Beihülfe von Borax

angewendete, denn zur Hervorbringung einer vollkommenen Schweißung mußte man die

zusammenzuschweißenden Flächen in eine beginnende Schmelzung bringen.

Nachdem das Stück die erwähnte Hitze erhalten hat, wird es unter einen kleinen

Maschinenhammer gebracht, woselbst die Schweißung durch wiederholte Schläge

vollendet und das Eisen um so viel ausgebreitet wird, als die Hobeleisen es

erfordern. Wenn dieses Ausbreiten vollendet ist, muß der Rand des Stücks, auf

welchen der Stahl geschweißt ist, eine solche Stärke haben, daß der entgegengesetzte

dünner geschmiedete Rand nur beiläufig 1/3 der Dicke des ersten hat; die beiden

breiten Flächen müssen gerade und eben seyn; nach dem Ausschmieden muß das Stück die

in Fig. 7

dargestellte Form haben.

Man wärmt das Stück von neuem, um es mittelst eines Walzwerks auszustrecken und

dünner zu machen.

Nach diesem vorläufigen Walzen läßt man das Stück abkühlen und bringt es dann in eine

schwache Säure, um das Oxyd wegzunehmen, welches sich während des Wärmens gebildet

hat. Darauf wird es von neuem gewärmt und bis zu der gehörigen Stärke ausgewalzt.

Man braucht es hierauf nur mittelst eines Stoßwerks oder einer starken Schere zu

beschneiden, und zwar schneidet man die Werkzeuge so aus den ausgewalzten Platinen,

daß deren Breite die Länge gibt. Zuletzt werden die Werkzeuge auf die gewöhnliche

und bekannte Weise gehärtet, angelassen, abgerichtet, geschliffen und polirt.

Es ist dieß das gewöhnliche ältere Verfahren, und wir wollen nun das neue kennen

lernen.

Das zweite warme Auswalzen, d.h. dasjenige, welches unmittelbar nach dem Abbeizen in

dem sauren Bade geschieht, ist genau dasselbe bei allen Werkzeugen, allein es

unterscheidet sich wesentlich hinsichtlich der wichtigsten und schwierigsten Arbeit, nämlich des

Ausschweißens unter dem Hammer, statt dessen die Erfinder die Wirkung der Walzen

substituiren. Anstatt, wie beim Ausschweißen unter dem Hammer, auf einen der Ränder

eines Eisenstabes von viereckigem Querschnitt ein Stahlstück von trapezoidalem

Querschnitt zu legen, nimmt man einen Eisenstab a,

Fig. 7,

welcher im Durchschnitt durch seine Achse die Form eines Trapezes hat, und dessen

Differenz zwischen dem dünnen und dem dicken Rande ungefähr in dem Verhältniß von 1

zu 3 steht. Dieses Verhältniß des Unterschiedes zwischen dem stärkern und schwächern

Ende ist das geeignete für Hobeleisen.

Die Eisenplatinen erhält man aus den Hütten, sie können eben so gut geschmiedet als

gewalzt seyn, und werden in Stücke von etwa 20 bis 24 Zoll Länge zerschnitten. Die

Stahllage hat, ehe man sie in Stücke von gleicher Länge zerschnitt, die Form eines

dreiseitigen Prismas erhalten, entweder unter dem Hammer, oder zwischen Walzen. Die

auf diese Weise vorbereiteten und rothglühend gemachten Stücke b erhalten auf beiden Flächen, welche später mit

einander in Berührung kommen, die Boraxschicht, um alsdann in den Schweißofen

gebracht zu werden, aus welchem man sie nicht unter einen Hammer, sondern zwischen

Walzen bringt, wodurch sie das erwähnte verschiedene Verhältniß der Dicke behalten,

da man Walzen mit excentrischen Zapfen anwendet, oder der obern Walze durch die

Stellschrauben eine schiefe Stellung zur untern gibt. Die beiden Walzenkanten zeigen

alsdann fast denselben Winkel, als die beiden verlängerten Flächen des zwischen

ihnen durchgeführten Stücks. Durch einen hinlänglich starken Druck, den beide Walzen

auf einander und auf das durchzuwalzende Eisen ausüben, wird auch das

Zusammenschweißen des Eisens und Stahles vollständig bewirkt.

Alle Theile der beiden Oberflächen des Stücks, die schon durch den zwischen

gestreuten Borax mit einander in genauer Berührung stehen, erhalten ohne

Unterbrechung nach und nach und zwar in kürzerer Zeit, als beim gewöhnlichen

Zusammenschweißen durch viele Hammerschläge, einen überdieß viel stärkern Druck, und

es wirkt derselbe vollkommener, als die wiederholten Hammerschläge.

In der That ist es häufig der Fall, daß bei dem gewöhnlichen Verfahren durch Hämmern

der Stahl nur theilweise genau mit dem Eisen verbunden wird, während bei dem neuen

Verfahren mittelst des Walzwerks die Schweißung gleichartig der ganzen Länge nach

erfolgt.

Wenn man nach dem Durchwalzen des Stücks eine vollkommene Schweißung erlangt hat, so

läßt man es noch mehrmals durch die Walzen gehen, bis es denselben Grad der Stärke erlangt hat, wie

bei dem älteren Verfahren vor dem Einbringen in das saure Bad.

Bei dem neuen Verfahren wärmt man das Stück nur dreimal; das erstemal, um Borax auf

den zu verstählenden Theil zu streuen; ein zweitesmal, um die gehörige Schweißhitze

zum Zusammenschweißen und zum Auswalzen vor dem Abbeizen zu erlangen; endlich ein

drittesmal zur Vollendung des Stücks nach dem Abbeizen.

Man kann auf diese Weise mittelst des Walzwerks eine ganze Reihe von Werkzeugen,

namentlich fast alle Arten von Hobeleisen vollenden; andere Werkzeuge, wie Meißel

aller Art, Centrumbohrer u.s.w. bereitet man mittelst der Walzen vor und vollendet

sie alsdann auf die gewöhnliche Weise durch Schmieden aus der Hand, in Gesenken

u.s.w.

Tafeln