| Titel: | Ueber den verbesserten Kalkofen des Hrn. A. Simoneau zu Nantes; Bericht von Hrn. Jacquelain. |

| Fundstelle: | Band 136, Jahrgang 1855, Nr. LXVIII., S. 272 |

| Download: | XML |

LXVIII.

Ueber den verbesserten Kalkofen des Hrn.

A. Simoneau zu

Nantes; Bericht von Hrn. Jacquelain.

Aus dem Bulletin de la Société

d'Encouragement, Decbr. 1854, S. 745.

Mit Abbildungen auf Tab.

IV.

Ueber Simoneau's verbesserten Kalkofen.

Der Längendurchschnitt des Schachtes von diesem Kalkofen besteht aus einer Ellipse,

deren lange Achse mit derjenigen des Ofens zusammenfällt; dieses Ellipsoid ist an

beiden Enden ungleich abgestumpft und der Durchmesser der obern oder Gichtöffnung

beträgt 3 Meter, während der untere Querdurchmesser des Schachtes, an dem Rost, nur

80 Centimeter weit ist.

In der Ebene dieses Rostes ist eine Oeffnung angebracht, die zum Entleeren des Ofens

dient und mit einer Register-Thür von starkem Blech verschlossen wird.

Unter erwähntem Rost befindet sich der Aschenfall des Ofens, der im Innern mit

feuerfesten Ziegelsteinen bekleidet und ebenfalls mit einer Register-Thür von

starkem Blech versehen ist. Ein großes Gewölbe im Fundament des Ofens führt zu

diesen beiden Oeffnungen und gestattet den Arbeitern das Ausziehen des gar

gebrannten Kalks, ohne daß sie von der Wärme belästigt werden.

Etwa 3 Meter über dem Rost und in derselben Ebene befinden sich vier Oeffnungen und

zwar zwei auf jeder Seite des Ofens, einander gegenüber; zwischen den beiden an

jeder Seite ist ein starkes Mauerwerk angebracht, welches eine Bekleidung von

feuerfesten Steinen hat, auf denen die Gewölbekappen der vier Herde ruhen, die in

der Verlängerung der vier Oeffnungen liegen. Diese Herde sind nach vorn zu mit einem

Rost versehen, der aus einzelnen Eisenstäben besteht und auf den das Brennmaterial

geworfen wird. An den vordern Enden eines jeden Feuerraums befinden sich Gewölbe, in welche

die Heizer eintreten können. Unter den Rosten befinden sich Aschenfälle, welche wie

die Herdöffnungen mit Register-Thüren von starkem Eisenblech geschlossen

sind. Das Innere der Herde hat ebenfalls Futter von feuerfesten Ziegelsteinen,

während das darunter befindliche Mauerwerk aus gewöhnlichen Ziegelsteinen

besteht.

Der vorliegende Ofen gehört also in die Classe der continuirlichen, mit aufsteigender

Flamme und mehreren Herden; die Anzahl dieser Herde ist ungefähr wie bei den

Kalköfen zu Rüdersdorf unweit Berlin, welche ziemlich verbreitet sind, er

unterscheidet sich aber in folgenden Punkten von letzteren Oefen:

1) durch die größere Entfernung, welche die Roste von der Oeffnung des Feuerraums

nach dem Ofen zu trennt;

2) durch die Leichtigkeit, womit die Ofeneinrichtung es gestattet den Kalk eben so

gut mit Holz oder Ginster, als mit Torf, Braunkohlen und Steinkohlen oder Anthracit

zu brennen;

3) durch einen etwas geneigten Rost, der aus einzelnen Stäben besteht, welche

Zwischenräume von 3 Centimetern haben; dieser Rost dient während des Entleerens des

Ofens dazu, die Asche und den Kalkstaub abzusieben, welche sonst dem Kalkbrenner

viele Arbeit machen würden;

4) durch den sehr großen Vortheil, daß man mit dem Brennmaterial wechseln und das

Feuer nach Belieben, mittelst verschiedener Schieber-Register, verstärken

oder verringern kann. Auch kann der Betrieb des Ofens drei bis vier Monate lang

unterbrochen werden, ohne daß man den Ofen erkalten zu lassen und dann frisch zu

beschicken und anzuzünden braucht. Ueberdieß liefert der Ofen einen sehr weißen, gut

gebrannten Kalk, so wie eine Asche von großer Feinheit und ohne alle Cinders oder

Schlacken. – Einer der von Hrn. Simoneau erbauten

Oefen war drei Monate gedämpft oder außer Betriebe und kam alsdann mit 50

Ginsterbündeln wieder in Brand.

Wir wollen nun den Betrieb des Ofens mit verschiedenen Brennmaterialien näher

betrachten.

Feuerung mit vegetabilischen Brennstoffen.

Soll der Ofen durch die lebhafte Flamme gefeuert werden, welche Ginster, Heidekraut,

Reisholz aller Art und geringere Holzarten geben, so beginnt man damit, den Ofen vom

Rost bis zur Gicht mit Kalkstein in Stücken von 30 bis 40 Centimetern Umfang zu

füllen; darauf verschließt man die Ausziehöffnung und den darunter befindlichen

großen Aschenfall; dann feuert man mit dem Brennmaterial auf allen vier Rosten,

woraus man die

Feuerthüren sofort verschließt, so daß anfänglich der Luftzug nur gering ist. Nach

Verlauf von drei bis vier Stunden werden sich Flamme und Rauch durch die

Zwischenräume der ganzen Kalksteinsäule erheben.

Feuert man anfangs nach und nach, so erlangt man eine gleichmäßige Temperatur, jedoch

müssen die abgebrannten Reißigbündel auf jedem Rost sogleich durch frische ersetzt

werden.

Glaubt man, daß der Kalkstein hinreichend gebrannt sey, um ihn herausziehen zu

können, so beginnt man diese Arbeit, wobei man aber aus dem untersten Raum des Ofens

ungebrannten Kalk erhält, den man wieder auf die Gicht aufgibt, welche überhaupt

stets und in dem Maaß gefüllt bleiben muß, als unten Kalk ausgezogen wird. Das Feuer

auf den Rosten wird Tag und Nacht unterhalten; der auszuziehende gebrannte Kalk muß

schon so kalt seyn, daß er sich in der Hand halten läßt.

Die unerläßlichen Vorsichtsmaßregeln bestehen darin, den großen Aschenfall nur dann

zu öffnen, wenn man den Kalkstaub herausschaffen will; die Aschenfälle unter den

Herden gleichmäßig zu entleeren; den Ueberschuß der kleinen Kohlen durch die Roste

fallen zu lassen, um einen regelmäßigeren Zug zu veranlassen, und bei zu starkem

Winde vor die Heizgewölbe derjenigen Seite von welcher er kommt, mit Stroh

bekleidete Hürden zu setzen, um einen zu lebhaften Luftstrom zu verhindern. Auch muß

der Heizer beim Schüren die Aschenfallthür verschließen, damit er nicht zu sehr von

der strahlenden Wärme leidet.

Da das Ausziehen des gebrannten Kalkes aus dem untern Theile des Ofenschachtes

gewöhnlich erst dann geschieht, wenn er erkaltet ist, so muß ein Theil der von dem

Kalk angenommenen Wärme nach den obern Kalksteinschichten ausströmen und geht daher

nicht verloren.

Feuerung mit Steinkohlen.

Bei Steinkohlenfeuerung ist der Ofenbetrieb etwas verschieden. Nachdem nämlich der

untere Theil des Ofenschachtes bis zu den Heizöffnungen mit Kalkstein angefüllt

worden ist, wirft man eine etwa 50 Centimeter (20 Zoll) starke Schicht von Ginster

oder Reisholz darauf, stürzt auf dieselbe 7 Hektoliter Steinkohlen, welche eine

Schicht von 9 bis 10 Cent. bilden, dann 5 Kubikmeter Kalkstein, die eine Schicht von

60 Cent. ausmachen, und so abwechselnd Steinkohlen und Kalkstein bis zur Gicht.

Erhält man den Ofen in ununterbrochenem Betriebe, so kann man mit 1 Hektoliter

Steinkohlen, 8 Hektoliter Kalk gewinnen, wobei aber jedes Dämpfen oder Unterbrechen

des Betriebes vermieden werden muß, weil dieß stets eine Extra-Ausgabe von 2 bis 300

Francs veranlaßt, um den Ofen wieder in vollen Brand zu bringen.

Nachdem der Ofen auf angegebene Weise gefüllt worden ist, macht man auf den vier

Rosten Feuer und mäßigt den Zug, indem man die Ausziehöffnung und den Aschenfall

sofort verschließt und beide erst dann wieder öffnet, wenn das Reißigfeuer

abgebrannt ist, um den Zug nun so rasch zu verstärken, daß die Steinkohlenschichten

sich gänzlich entzünden und die Verbrennungsgase aus der Gicht entweichen.

Ist das Feuer bis zur Gicht gelangt, so zieht man aus dem untern Theil des

Ofenschachts allen rohen Kalkstein, welchen man wieder aufgibt, indem man bei dem

weitern Aufgeben dieselben Verhältnisse zwischen dem Kalkstein und den Steinkohlen

befolgt, wie sie oben angegeben wurden. Wenn aller Kalkstein der ersten Ofenfüllung

gebrannt und gezogen ist, so gibt man dichtere Kalksteinschichten auf, indem man die

großen Stücke mittelst einer langen Gabel mit krummen Zacken einander nähert, oder

ihre Zwischenräume mit kleineren Steinstückchen ausfüllt. Man erleichtert dadurch

die Schichtung der Steinkohle und unterhält ihre Verbrennung in derselben Zone

– eine unerläßliche Bedingung, damit jede Kalksteinschicht vollständig in

guten Kalk verwandelt wird. Auf diese Weise können die kleinern Kalksteinstücke,

welche in andern Oefen von schwächerem Zug gar nicht zu benutzen sind, gehörig

gebrannt werden.

Die mittlere Dauer des Brennens beträgt 48 Stunden; zur Abkühlung des Kalkes sind

aber mindestens 72 Stunden erforderlich.

Es ist wohl zu beachten, daß sich mit dem Kalkstaub alle Steinkohlenasche vermengt,

weßhalb es bei Anwendung dieses Brennmaterials unerläßlich ist, den großen

Aschenfall sogleich nach jeder Füllung des Ofens zu entleeren.

Feuerung mit Anthracit, Torf.

Alle diese Vorschriften sind auch bei der Anthracit- oder Torffeuerung zu

befolgen.

Bei Anwendung des letztern so leichten und so aschenreichen Brennmaterials muß man

die einzelnen Kalksteinschichten um die Hälfte oder um 3/5 vermindern; auch muß von

Stunde zu Stunde 1 Hektoliter Kalk gezogen werden, damit die Asche Abzug erhält und

das Feuer in gehörigen Brand kommt.

Wenn man einmal Erfahrung im Betrieb des Simoneau'schen

Ofens mit einem der erwähnten Brennmaterialien erlangt hat und die genaue Handhabung

aller Register kennt, so kann man mit dem Brennmaterial nach Belieben wechseln, oder

auch Holz mit einem andern Brennmaterial gemeinschaftlich anwenden, ohne daß der

Betrieb irgend unterbrochen oder die Qualität des gebrannten Kalkes benachtheiligt

wird.

Soll der Ofenbetrieb für einige Zeit unterbrochen werden, so zieht man zuerst soviel

Kalk aus, daß von der Gichtöffnung aus ein leerer Raum von etwa 80 Centimeter Tiefe

entsteht; darauf verschmiert man alle Thürfugen und füllt den leeren Raum in der

Gicht mit Kalkstaub, welchen man feststampft und womit man über der Gichtöffnung

einen Kegel von etwa 33 Centimeter Höhe bildet. Durch den Einfluß des Wassers und

der Kohlensäure bildet sich an der Oberfläche dieses Kegels sehr bald eine dicke

Schicht, welche fest genug ist, um das Eindringen des Regenwassers zu verhindern.

Auf diese Weise geht gar keine Wärme aus dem Ofen verloren.

Allgemeine Bemerkungen.

In Folge zahlreicher Erfahrungen, die seit etwa einem halben Jahrhundert auf

verschiedenen Bodenarten und in verschiedenen Climaten gemacht worden sind, ist der

gebrannte Kalk als eines der wirksamsten mineralischen Dungmittel zu betrachten, um

zuvörderst in dem Boden eine zweckmäßige Vertheilung des Wassers, der Kieselerde,

des Thons und des Kalksteins, welche die wesentlichsten Stoffe in jeder Ackererde

sind, zu bewirken; dann weil der Kalk im ätzenden Zustande die in feuchtem und

sumpfigem Boden wachsenden Pflanzen sehr bald zersetzt; weil er viele Insecten

tödtet; endlich weil er sich in den Holzfasern der Wurzeln, Stämme, Stengel,

Blätter, Blüthen und Früchte aller Pflanzen wieder findet.

Jeder gar keinen oder nur wenig Kalk enthaltende Boden wird durch Zusatz desselben

fruchtbarer; das erforderliche Verhältniß des Zusatzes ist natürlich sehr

verschiedenartig. Erfahrungsgemäß läßt sich der sterilste Torfboden mittelst

gebrannten Kalks auf eine bemerkenswerthe Weise fruchtbar machen. Die Anlage von Kalköfen und ein wohlfeiles Brennen von

Kalkstein sind daher sehr beachtenswerthe Gegenstände für die

Landwirthschaft.Die günstige Wirkung des gebrannten Kalkes auf die Vegetation beruht auf zwei

Eigenschaften desselben: 1) daß der gebrannte Kalk die Verwesung des Humus

(vegetabilischen oder mineralischen Ursprunges) außerordentlich

beschleunigt, wodurch der bekannte Salzgehalt dieses Humus schneller in

Freiheit gesetzt wird, als es ohnedem stattgefunden hätte. Die

Culturpflanzen erhalten sonach bei Anwendung des gebrannten

Kalkes auf humusreichem Boden in kürzerer Zeit mehr aufnehmbare

Aschenbestandtheile und können sich deßhalb kräftiger entwickeln; daher denn

auch die Nützlichkeit des gebrannten Kalkes bei der Urbarmachung der

Torfmoore; 2) eine andere günstige Wirkung kann der gebrannte Kalk in allen

den Fällen zeigen, wo es gilt. Silicate zur schnelleren Verwitterung zu

bringen, so daß in kürzerer Zeit mehr lösliche und für Pflanzen aufnehmbare

Kieselsäure, sowie Alkalisalze im Boden der Felder frei werden; hier wirkt

der Kalk als brachebefördernd. Man sieht demnach, daß wenn ein Boden weder

Humus noch verwitterbare Silicate enthält, das Herzuschaffen von Kalk von

keinem Nutzen seyn kann.(Petzholdt.)

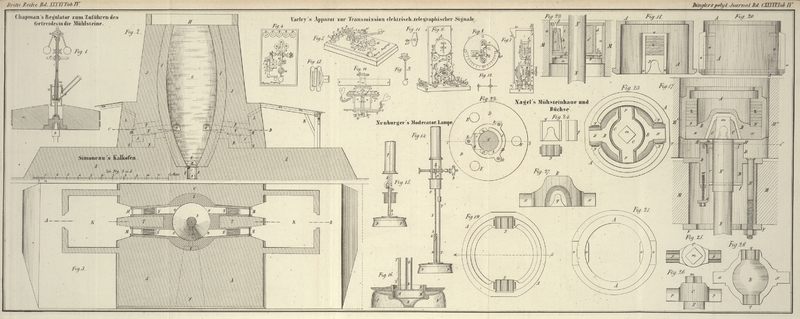

Beschreibung der Abbildungen.

Fig. 2

senkrechter Durchschnitt des Kalkofens, nach der Linie AB, Fig.

3.

Fig. 3

horizontaler Durchschnitt, nach der Linie CD, Fig. 2.

A, A Fundament des Ofens. B

Thür zum großen Aschenfall unter der Ofensohle. C das

Innere des mit Ziegelsteinen bekleideten Aschenfalles. D

Rost. E Oeffnung zum Ausziehen des Kalkes, mit einer

Register-Thür von starkem Eisenblech versehen. F, F,

F Gewölbe im Ofenfundament, wodurch man zu der Ausziehöffnung und zum

Aschenfall gelangen kann. G Ofenschacht. H Gichtöffnung desselben. I

Futter von feuerfesten Ziegelsteinen im Innern des Ofenschachtes. J Raubgemäuer des Ofens. K,

K Schoppen vor den Heizöffnungen des Ofens L, L

Gewölbe von Quader- oder Ziegelsteinen vor den Herden oder Feuerräumen. M, M vordere Oeffnungen dieser Herde, die mit gut

schließenden, starken Thüren mit Registern versehen sind und durch welche das

Brennmaterial auf die Roste gebracht wird. N, N Roste

von Schmiedeisen, die aus einzelnen Stäben bestehen. O,

O Oeffnungen der Herde nach dem Ofenschachte zu. P,

P Gewölbe von feuerfesten Ziegelsteinen über den Herden. Q, Q Oeffnungen der Aschenfälle, welche zu den Herden

gehören und ebenfalls mit Register-Thüren versehen sind. R, R die Aschenfälle selbst. S,

S Gewölbe über den Oeffnungen zu den Aschenfällen. T, T das mit feuerfesten Ziegeln bekleidete Mauerwerk zwischen den beiden

Herden auf einer Seite des Ofens. U Ofengemäuer, welches

nur die in der Figur dargestellte Stärke hat, wenn der Ofen an einem Bergabhange

steht, wo man dann leichter zur Gicht gelangen kann.

Tafeln