| Titel: | Verbesserungen in der Fabrication gewisser Eisensorten und an den dazu erforderlichen Maschinen oder Apparaten, von Hrn. James Griffith zu Wolverhampton. |

| Fundstelle: | Band 138, Jahrgang 1855, Nr. LXXI., S. 272 |

| Download: | XML |

LXXI.

Verbesserungen in der Fabrication gewisser

Eisensorten und an den dazu erforderlichen Maschinen oder Apparaten, von Hrn. James Griffith zu

Wolverhampton.

Aus dem London Journal of arts, Septbr. 1855, S.

136.

Mit Abbildungen auf Tab.

IV.

Griffith's Verbesserungen in der Fabrication gewisser

Eisensorten.

Diese Erfindung, welche in England am 26. October 1854 patentirt wurde, besteht

erstens in einem verbesserten Verfahren feinere Eisensorten dadurch zu fabriciren,

daß man die Platinen doppelt so breit macht, als die fertigen Stäbe, und sie dann

der Länge nach durch einen Schneid- oder Spaltapparat von neuer Einrichtung

und Form zerschneidet; ferner in der Abkürzung des Processes zum Vorbereiten der

Platinen für Schneideisen, indem Rohschienen oder Schienen von ausgeschweißtem Eisen

hierzu der Länge nach zerspalten werden.

Zweitens besteht sie in Ergänzungen und Verbesserungen der gewöhnlichen

Schneidwerke.

Drittens in einer verbesserten Kombination und Einrichtung der mechanischen Theile

zur Regulirung, Veränderung und Adjustirung der Entfernung zwischen den

Schlichtwalzen, welcher Mechanismus auf alle Walzgerüste anwendbar ist, deren Walzen

einer häufigen Stellung bedürfen, wie z.B. die Kesselblech- und die

sogenannten Dünneisen-Walzen (für das Material zum Weißblech).

Der Zweck der Erfindung ist der, den Proceß mit verminderter Arbeit, Zeit und weniger

Brennmaterial, folglich wohlfeiler auszuführen. Dieß wird zum Theil dadurch bewirkt,

daß man die breitern Schienen und Platinen in schmälere Stäbe zerschneidet, statt

sie durch den langsamem Walzproceß auszustrecken, und daß man andererseits das

doppelte Quantum des Materials auf einmal verarbeitet, so daß, da die Masse breiter

ist, sie nicht so leicht erkaltet und daher der doppelte Nutzeffect in jeder Periode

des Processes erlangt wird, die eine solche doppelte Quantität durchmacht.

Bei der Vorbereitung der Platinen kürzt Hr. Griffith den

Proceß dadurch ab, daß er eine breite Rohschiene oder eine Schiene aus geschweißtem

Eisen der Länge nach, durch den verbesserten Schneidapparat, der unten beschrieben

ist, zerschneidet, statt daß die Stäbe durch den langwierigen Walzproceß zu der

erforderlichen Dicke ausgereckt werden. Das angewendete Materialeisen oder die Schienen haben die

vierfache Breite von derjenigen, welche zu demselben Zweck bei dem gewöhnlichen

Proceß angewendet wird.

Diese Schienen werden zu Platinen von derjenigen Länge und Stärke, wie sie zur

Fabrication der gewünschten Stäbe erforderlich ist, ausgewalzt, erhalten jedoch die

doppelte Breite. Die Platinen gehen dann durch ein Schneidwerk, welches sie in der

Mitte zerschneidet. Die Schneiden können Theile von einem Walzenpaar bilden, so daß

der Walzproceß gleichzeitig mit dem Schneiden oder Spalten fortgesetzt werden kann.

Die beiden Stäbe oder Ruthen, welche durch das Zerschneiden der Platine erlangt

wurden, werden dann dadurch vollendet, daß man sie der Einwirkung hartgegossener und

polirter Schlichtwalzen unterwirft, wie dieß bei dem gewöhnlichen Verfahren auch der

Fall ist.

Wir wollen z.B. annehmen, daß das zu fabricirende Eisen halbzölliges Reifeisen seyn

soll. Das gewöhnliche Verfahren zur Fabrication solchen Eisens besteht darin, daß

man zu jedem Reifstab einen Kolben von etwa 1 1/2zölligem Quadrateisen verwendet;

jeder Kolben wird zu einem zweiten von 3/4 Zoll im Quadrat ausgewalzt und darauf

wieder in den Glühofen zurückgebracht, worauf man ihn auf 5/16 Zoll im Quadrat

ausstreckt, um ihn für die Platinenwalzen vorzubereiten. Dadurch erlangt der Stab

fast die erforderliche Stärke und wird nun mittelst Durchwalzen im

Schlichtwalzwerksgerüst vollendet.

Um Eisen dieser Art nach der verbesserten Methode zu fabriciren, wird für jede zwei

Stäbe ein Kolben vorbereitet, der etwa 1 1/2 Zoll im Quadrat stark ist. Derselbe

kann entweder auf gewöhnliche Weise angefertigt werden, indem man ihn aus einer

Rohschiene oder aus einem Packet auswalzt, oder durch den kürzern Proceß, indem man

eine solche Schiene der Länge nach mittelst des verbesserten Schneidwerks in zwei

theilt. Man hat alsdann das vorbereitete Material zu zwei Stäben des darzustellenden

Eisens. Beide werden geglüht und jeder zu 3/4zölligem Quadrateisen ausgewalzt,

welches dann das Materialeisen zu dem Platinen-Walzwerk ist. Von diesem

werden die Quadratstäbe zu Flachstäben oder Platinen ausgewalzt, die etwas stärker

als die fertigen Ruthen, und so breit als zwei dergleichen sind, d.h. 1 Zoll. Die

Platinen gelangen nun zu dem Schneidwerk, welches sie in zwei halbzöllige Ruthen

theilt; diese werden auf gewöhnliche Weise mittelst der Schlichtwalzen

vollendet.

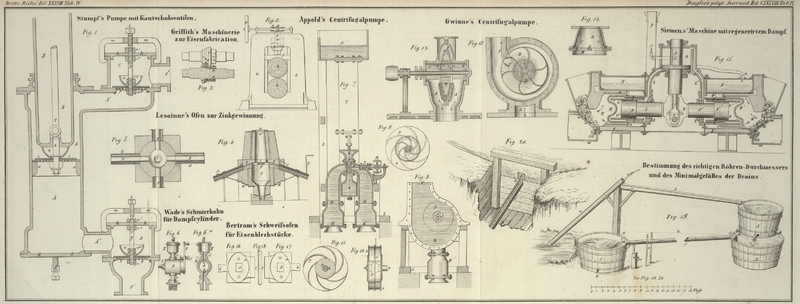

Fig. 2 stellt

ein Paar Schneiden oder zwei armirte Spindeln dar, die

zur Anfertigung von halbzölligen Reifen eingerichtet sind, und die eine Spindel ist in der

Seitenansicht, die andere im Längendurchschnitt abgebildet. Sollen solche Schneiden

breitere Platinen zertheilen, so müssen sie auch verhältnißmäßig breiter seyn. Die

Schneiden bestehen aus zwei Paar concentrischen Scheiben von Stahl oder von, an der

Peripherie verstähltem Eisen. Von den beiden Scheibenpaaren, mit denen jede Spindel

armirt ist, hat die eine einen größern Durchmesser als die andere – der

Unterschied ist größer oder geringer, je nach der Dicke der Platine, welche

zerschnitten werden soll. In Fig. 2 sind a, a diese Scheiben, und in diesem Beispiel ist der

Unterschied im Durchmesser der einen größern Scheibe gegen die andere ungefähr 1/4

Zoll, so daß die Kante der größern Scheibe über die der kleinern etwa 1/8 Zoll

hervorsteht. Die größere Schneide auf der einen Spindel steht der kleinern auf der

andern gegenüber, so daß die vorstehenden Ränder der größern Scheiben etwas über

einander greifen und ein Paar schneidende Kanten bilden. Die cylindrischen

Oberflächen der Schneide-Scheiben, welche in dem vorliegenden Falle etwa 1/2

Zoll breit sind, wirken als Walzen und schlichten die beiden Stäbe zu derselben Zeit

ab, als die schneidenden Kanten sie trennen oder spalten. b,

b sind Querdurchschnitte von dem zu zerschneidenden und theilweis schon

zerschnittenen Eisen; c, c sind Hälse an den Spindeln

und d, d sind Schraubengewinde an den letztern, über

welche eine Mutterschraube e geschraubt wird. f ist eine, zwischen der Mutterschraube e und den Schneiden a, a

befindliche Scheibe. Durch festes Anziehen der Muttern e

auf beiden Spindeln werden die Schneiden a, a fest gegen

den Hals c gepreßt und auf diese Weise in ihrer Lage

erhalten. Die beiden armirten Spindeln werden von den Enden so adjustirt, daß die

schneidenden Kanten in gegenseitige Berührung treten; ihre horizontale Lage oder

vielmehr ihre größere oder geringere Entfernung von einander muß nach der Dicke des

zu schneidenden Eisens adjustirt werden.

Die armirten Spindeln liegen in einem Gerüst, und es ist zweckmäßiger ein besonderes

Gerüst dafür zu haben, als ein gewöhnliches Walzwerkgerüst dazu mit zu benutzen,

indem man auf manchen Hütten die Schneiden mit den Platinenwalzen in einem Gerüst

verbunden hat. In letzterm Falle ist ein genaues Adjustiren der Schneidscheiben

schwierig, da die Platinenwalzen stets in ihrer einmal angenommenen senkrechten

Ebene bleiben müssen und von den Enden nicht gestellt werden können. Die Schneiden

zum Spalten der Rohschienen oder aus Paketen dargestellten Schienen unterscheiden

sich von den eigentlichen Schneideisenscheiben nur durch ihre größeren Dimensionen.

Uebrigens sind die armirten Spindeln wie gewöhnlich mit Führern und Abstreifmeißeln,

sogenannten Brillen versehen.

Die Verbesserungen an dem Mechanismus zum Stellen der

Walzen betreffen eine eigenthümliche Vorrichtung statt der gewöhnlichen

Schrauben- oder Keilstellung. Diese Vorrichtung besteht in einer in dem

Gerüst angebrachten und in einer zweiten an einer Spindel befestigten Schnecke (scroll); die Spindel wird mittelst eines Schraubenrades

und einer endlosen Schraube umgedreht. Die allgemeine Einrichtung ist aus Fig. 3 zu

ersehen; dieselbe ist ein Aufriß von dem einen Walzenständer nebst

Walzenstell-Apparat. h, h ist der Ständer oder

die Hälfte des Gerüstes; k, k sind die Walzen und j ist die Kappe. Gegen letztere tritt die Spindel s und bewirkt mittelst ihres Nieder- oder

Aufganges den Stand der Kappe und folglich auch der obern Walze, so daß zwischen ihr

und der untern Walze ein geringerer oder größerer Raum bleibt. l und m sind die beiden

Theile der Schnecke an der Spindel s, beide sind in

Vertiefungen in dem Ständer h angebracht. Die Spindel

s geht durch die Schnecke m und ist an ihrem obern Ende mit einem Schraubenrade n versehen, in welches die endlose Schraube o greift, deren Spindel sich in Lagern dreht, die in

einer beweglichen Platte auf dem Ständer angebracht sind. Am Ende dieser Spindel und

vor dem Walzengerüst befindet sich das Handrad p,

mittelst dessen der Vorwalzer die Spindel s und die

Schnecke l dreht, so daß deren untere Fläche gegen die

Schnecke m tritt und sie gegen die Kappe j drängt oder von derselben entfernt, je nachdem das Rad

in der einen oder anderen Richtung gedreht wird.

Tafeln