| Titel: | Ueber die Fabrication von Pulverkohle in Cylindern und über die Darstellung derselben durch überhitzte Wasserdämpfe; von Kahl, Lieutenant der Artillerie und Lehrer der Physik und Chemie an der königl. Kriegsschule zu Dresden. |

| Fundstelle: | Band 141, Jahrgang 1856, Nr. LXVIII., S. 293 |

| Download: | XML |

LXVIII.

Ueber die Fabrication von Pulverkohle in

Cylindern und über die Darstellung derselben durch überhitzte Wasserdämpfe; von

Kahl, Lieutenant der

Artillerie und Lehrer der Physik und Chemie an der königl. Kriegsschule zu

Dresden.

Aus dem Journal für praktische Chemie Bd. LXVII S. 385,

durch das polytechn. Centralblatt, 1856, S. 876.

Mit Abbildungen auf Tab.

IV.

Kahl, über die Fabrication von Pulverkohle in Cylindern und durch

überhitzte Wasserdämpfe.

Zur Fabrication von Kriegspulver verwendet man fast in allen Staaten schwarze Kohle,

da Schießpulver, welches rothe Kohle enthält, zerstörende Wirkungen auf die

Feuerwaffen ausübt. Um eine Kohle zu erhalten, welche leicht zerreiblich und leicht

entzündlich ist, bei der Aufbewahrung wenig Feuchtigkeit aus der Luft anzieht und

bei der Verbrennung wenig Asche hinterläßt, verwendet man überall große Sorgfalt auf

die Wahl des Kohlenholzes und auf die Fabrication der Kohle selbst. Für das beste

Verfahren, um aus geeigneten Hölzern Pulverkohle darzustellen, hat man bisher die

trockene Destillation derselben in eisernen Cylindern gehalten. Man erhält bei

Anwendung dieser Methode eine von mechanischen Verunreinigungen, wie z.B. Sand,

gänzlich freie Kohle, und hat dabei den besondern Vortheil, daß man Theer und

Holzessig als Nebenproducte gewinnt. Gleichzeitig sind jedoch mit der Anwendung der

Cylinderverkohlung folgende Mängel verbunden: das Holz wird ungleichmäßig in den

verschiedenen Theilen des Verkohlungscylinders erhitzt, weßwegen man aus einem und

demselben Verkohlungscylinder stärker und schwächer gebrannte Kohlen erhält; auch

bleibt ein kleiner Theil der entstehenden flüssigen Destillationproducte im Apparate

zurück, welcher durch die fortgesetzte Einwirkung der Wärme in eine glänzende schwer

verbrennliche Kohle verwandelt wird, die sich an den Holzkohlenstücken festsetzt

(Glanzruß). Mit Glanzruß behaftete Kohlen hält man aber meist für ungeeignet zur

Pulverfabrication und

scheidet sie deßhalb aus, wodurch ein Verlust am Ertrage entsteht.

Den genannten Nachtheilen scheint man entgehen zu können, wenn man, gestützt auf Violette's Angaben,Polytechn Journal Bd. CXXIII S. 117,

185 u. 291; Bd. CXXIX S. 42. das Holz durch überhitzten Wasserdampf in schwarze Kohle verwandelt. Daß der

Anwendung der Dampfverkohlungsmethode im Großen keine zu bedeutenden Schwierigkeiten

entgegenstehen, geht daraus hervor, daß sie bereits seit längerer Zeit bei der

Darstellung von Rothkohle zur Fabrication der feineren Pürschpulversorten auf der

Pulvermühle zu Esquerdes gute Dienste geleistet hat. Man verkohlt dort Faulbaumholz

(Rhamnus Frangula. L.), indem man Dämpfe von

300° C. durch das in einem Cylinder befindliche Holz hindurchleitet, und

erhält nach Violette's Angaben aus 100 Kilogr.

lufttrockenem Faulbaumholz (Wassergehalt 10–12 Proc.) im Durchschnitt 36,5

Kilogr. rothe Kohle, welche frei von Glanzruß und Theer und von durchaus

gleichmäßiger Zusammensetzung ist. Man stellte in Esquerdes die Rothkohle zu

genanntem Zwecke früher in Cylindern dar, erhielt aber nur 31,99 Proc. Kohle, von

welcher nur 14,18 Proc. rothe Kohle, die übrigen 17,81 Proc. schwarze Kohle waren,

welche letztere man als sehr geringwerthig betrachtete und nur zur Fabrication der

minder feinen Pürschpulversorten anwendete. Eine Kostenberechnung zeigte Violette, daß die Productionskosten für 100 Kilogr.

Faulbaumkohle nach dem früheren Verfahren (in Cylindern) 15 Fr., nach dem neueren

Verfahren (durch Dampf) nur 8 Fr. 90 Cent, betrugen. Dieß von Violette mitgetheilte Resultat ließ hoffen, daß man auch schwarze Kohle durch überhitzten Dampf in besserer

Qualität und mit geringeren Kosten, als in Cylindern, werde darstellen können. Um

hierüber Gewißheit zu erhalten, untersuchte der Verfasser im chemischen Laboratorium

der Artillerieschule zu Dresden Cylinderkohlen, welche aus Faulbaumholz auf der

Dresdner Pulvermühle dargestellt worden waren; ebenso unterwarf er schwarze Kohlen

aus gleichem Holze der chemischen Untersuchung, welche er selbst in einem kleinen

Apparate mit Hülfe überhitzter Dämpfe gewonnen hatte. Die Ergebnisse dieser

Untersuchungen werden im Folgenden auszugsweise mitgetheilt.

Material und Producte der Dresdner Pulvermühle. Die Kohle

wird in derselben theils aus Faulbaum-, theils aus Erlenholz dargestellt. Die

Faulbaumkohle dient zur Darstellung von Kriegspulver, die Erlenkohle zur Fabrication

von Exercirpulver (ausschließlich zu blinden Schüssen). Von Faulbaumholz wendet man

Stämmchen von 1–2 Zoll Durchmesser an, welche von Rinde und Bast befreit und

hierauf 1–2 Jahre in Schuppen aufbewahrt werden, ehe man sie verkohlt. Bei

Analysen des bei 150° C. getrockneten Faulbaumholzes erhielt der Verfasser

für das von vier Stellen eines Stämmchens entnommene Holz (Sägespane von

Querschnitten, ohne Bast und Rinde) folgende Zahlen:

Kohlenstoff.

Wasserstoff.

Sauerstoff.

Asche.

50,27

5,60

43,58

0,55

50,98

6,29

42,23

0,50

48,40

5,36

45,64

0,60

48,88

6,08

44,41

0,63

––––––––––––––––––––––––––––––––––

Mittel:

49,63

5,83

43,97

0,57

Der Wassergehalt des lufttrocknen Faulbaumholzes wurde (durch

Trocknen in einem Luftstrome bei 150°) = 11,75, der des lufttrocknen

Erlenholzes = 11,7 Proc. gefunden. Das spec. Gewicht des ersteren ergab sich im

Mittel = 0,489, das des letzteren = 0,542.Zur Bestimmung des spec. Gewichts der Hölzer wendete der Verfasser folgendes

Verfahren an, welches er für ganz geeignet fand: Aus dem von Bast und Rinde

befreiten lufttrocknen Holzflämmchen wurden durch zwei Querschnitte mit der

Säge Stücke von 20–43 Grm. Gewicht herausgetrennt, an einem Ende

keilförmig zugespitzt und an dasselbe mittelst eines Pferdehaares ein

kleines vergoldetes Messinggewicht von bekanntem Rauminhalt befestigt.

Hierauf senkte man dieselben vorsichtig in einen in halbe Kubikcentimeter

eingetheilten Glascylinder (das keilförmige Ende mit Gewicht nach unten

gekehrt) ein, welcher so weit mit (durch Alkanna) roth gefärbtem Spiritus

gefüllt war, daß das Holz gänzlich untertauchte. Durch Ablesung vor und nach

dem Einsenken fand man dann das Volum des vorher gewogenen lufttrocknen

Holzstückes. Die Oberfläche des Holzes zeigte nach dem Einsenken in den

Spiritus keine anhaftenden Luftblasen; die Ablesung geschah mit Hülfe eines

kleinen verschiebbaren Maaßstabes bis auf Zehntelkubikcentimeter. Diese

Methode wurde auch zur Bestimmung des spec. Gewichts der Kohlen

angewendet

Die Verkohlung des Holzes erfolgte in der Dresdner Pulvermühle im Allgemeinen nach

dem bekannten Verfahren in Cylindern von Schwarzblech. Man steigert die Temperatur

sehr allmählich und heizt so lange, bis Theer und Holzessig ziemlich aufhören zu

fließen, die abziehenden Gase von weißer Farbe sind und mit weißer Farbe brennen.

Dieß tritt nach 6–7 Stunden, vom Beginn der Verkohlung an gerechnet, ein; man

entfernt dann das Feuer vom Roste, schließt die Zugöffnungen und läßt die Kohle je

nach Maaßgabe der Witterung noch 16–24 Stunden im Cylinder, worauf sie

gänzlich abgekühlt ist. Die den Cylindern entnommene Kohle bildet lange

stumpfeckige, feste, glatte Stücke von dunkler Schieferfarbe, ist mit vielen

Querrissen versehen, aber ohne Längsrisse, bricht ohne zu splittern und zeigt auf

dem Bruche noch deutlich das Fasergewebe des Holzes, ist leicht zerreiblich und gibt

auf blauem Papier einen dunkelschwarzbraunen Strich, sie brennt ruhig und ohne Rauch

mit einem sehr kleinen

blauen oder gelblichen Flämmchen. Der Ertrag des lufttrocknen Faulbaumholzes an

Kohle schwankt zwischen 26,4 und 28,5 Proc. und beträgt im Mittel 27,4 Proc.

100 Theile der frischen Faulbaumkohle nehmen an der Luft (in 2–4 Tagen, wo die

Absorption beendet ist) bei sehr trockner Witterung 7 1/2, bei sehr feuchter 10

Theile Gase auf. Eine Kohle, die in 100 Theilen 6,98 Theile aus der Luft

aufgenommene Gase enthielt, verlor, im trocknen Luftstrome bis 150° C.

erhitzt, 4,85 Procent Wasser, hielt also dabei noch 2,11 Proc. andere Gase (wohl

hauptsächlich Sauerstoff) zurück, nahm aber aus dem trocknenden Luftstrome überdieß

noch 0,69 Proc. auf, so daß nachher auf die vorhandenen 93,02 Theile Kohle noch 2,82

Theile Gase vorhanden waren, die selbst bei 270° nicht ausgetrieben werden

konnten. Der Verfasser hat die (an der Luft mit Gasen gesättigte, vor der Analyse

bei 150° getrocknete) Faulbaumkohle analysirt und dabei folgende Resultate

erhalten:

Textabbildung Bd. 141, S. 295

Ort, woher die Kohlen entnommen;

Zusammensetzung; Kohlen von vorn und oben im Verkohlungscylinder,

Verkohlungstemperatur gering; Kohle aus der Mitte des Cylinders; Kohle von

hinten und unten im Cylinder, Verkohlungstemperatur am stärksten; Mitlere

Zusammensetzung; Kohlenstoff; Wasserstoff; Sauerstoff; Asche; Gesammtmittel

Die hieraus ersichtliche ungleiche Zusammensetzung der von einem Brande herrührenden

Kohlen übt auf die Beschaffenheit des Schießpulvers, zu welchem man sie verwendet,

keinen nachtheiligen Einfluß aus. Man mengt nämlich die Kohlen von verschiedenen

Stellen des Cylinders gut unter einander und führt dadurch in das Schießpulver eine

Kohle von immer gleicher mittlerer Zusammensetzung ein.

Die Bestimmung des spec. Gewichts der an der Luft mit Gasen gesättigten Faulbaumkohle

ergab Zahlen, welche zwischen 0,206 und 0,260 variiren, und als Mittel die Zahl

0,230, welche aber für die von absorbirtem Wasser befreit gedachte Kohle (unter der

Annahme, daß die Kohle bei der Absorption von Feuchtigkeit keine Volumänderung

erleidet) auf 0,219 zu reduciren ist. Aus diesem spec. Gewicht, dem spec. Gewicht

des Holzes und dem Ertrage an Kohle von 27,4 Proc. berechnet sich der Volumertrag an

Kohle zu 60,9 Procent. Die Entzündungstemperatur wurde in einem Probirgläschen (Figur 39)

bestimmt. Dasselbe wurde zu 1/3 mit Kohlen gefüllt, dann der Kork mit den beiden

Röhren luftdicht eingesetzt und das Probirglas bis zur Hälfte in ein Metallbad

eingetaucht. Die Temperatur des Metallbades, durch ein neben dem Probirglase

eingesenktes Thermometer bestimmt, wurde in der Nähe der Entzündungstemperatur der

Kohlen sehr allmählich, jedoch immer erst nachdem die Temperatur längere Zeit

constant geblieben war, durch Zulegen glühender Kohlen unter dasselbe gesteigert und

häufig am Ende a mittelst eines Aspirators ein sehr

langsamer Luftstrom hindurchgesaugt. Hierbei wurde nachgesehen, ob die am Ende b einströmende, sich unten auf die Kohlen ergießende

Luft die Kohlen entzündete. Dieß Ansaugen wurde ungefähr von 5° zu 5°

C. wiederholt und die niedrigste Temperatur, bei welcher die Entzündung erfolgte,

als Entzündungstemperatur angemerkt. Die gefundene Entzündungstemperatur schwankte

bei Kohlen verschiedener Beschaffenheit (theils hart und klingend, theils weich)

zwischen 320 und 360° und betrug im Mittel 340° C.

Aus lufttrocknem Erlenholz gewinnt man durchschnittlich 26,2 Proc. Kohle. Das spec.

Gewicht der an trockner Luft aufbewahrten Erlenkohle variirte von 0,244 bis 0,396

und betrug im Mittel 0,315, welche Zahl, den Wassergehalt der Kohle zu 4 Proc.

angenommen, für dieselbe im wasserfreien Zustande auf 0,302 zu reduciren ist.

Hiernach würde der Volumertrag des Erlenholzes an Kohle 47 Proc. betragen. Der

Aschengehalt der bei 150° getrockneten Erlenkohle wurde im Mittel = 1,145

Proc., die Entzündungstemperatur von 333 bis 360° schwankend und im Mittel zu

352° C. gefunden.

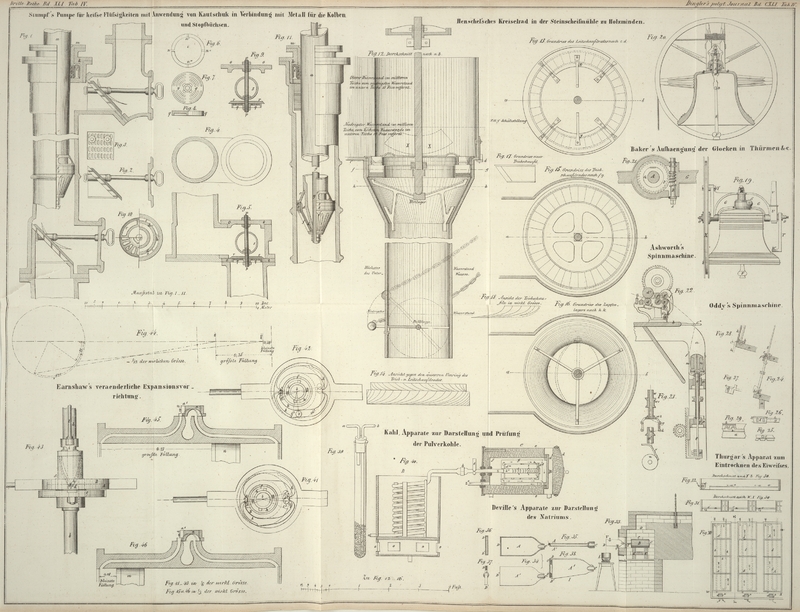

Darstellung schwarzer Kohlen durch überhitzten Wasserdampf und

Eigenschaften derselben. Der von dem Verfasser angewendete Apparat ist

durch Figur

40 dargestellt. Zu demselben gehört ein (nicht mit nachgebildeter)

cylindrischer, 40 Dresdner Kannen Wasser fassender, mit Sicherheitsrohr, Fülloch und

Dampfrohr von 7/8 Zoll im Lichten versehener Dampfkessel. In demselben werden Dämpfe

gewöhnlicher Spannung entwickelt, welche durch das Dampfabzugsrohr in ein mit

glühenden Kohlen umgebenes Schlangenrohr geführt werden. B ist das kupferne Schlangenrohr mit Ofen, dessen vordere Hälfte in der

Figur weggelassen ist. Der Ofen ist aus starkem Eisenblech, der Raum zwischen

Ofenwand und Schlangenrohr und der innere Raum des spiralförmig gewundenen

Schlangenrohres dienen zur Aufnahme von Holzkohlen, die von oben hereingeworfen

werden, der Zug wird durch die Stellung von Schiebern regulirt, welche in die

Oeffnungen o am Rande des Aschenraumes beliebig weit

eingeschoben werden können. Der Dampf aus dem Dampfzuleitungsrohre tritt bei a unten in das glühende Schlangenrohr ein, durchläuft

dessen Windungen, nimmt dabei von den glühenden Wänden des Schlangenrohres Wärme

auf, verläßt das Schlangenrohr oben bei b und tritt

hierauf in das Rohr z ein, welches ihn in den

Verkohlungscylinder führt. Auf das horizontale Rohr z

ist eine verticale Kupferröhre t aufgelöthet, in welche

vermittelst durchbohrten Korkes ein Quecksilberthermometer eingesetzt oder ein

Metallthermometer eingeschraubt werden kann; man beobachtet an diesen die Temperatur

der aus dem Schlangenrohre austretenden Dämpfe. C ist

der Verkohlungscylinder. Er besteht aus einem äußersten Hüllcylinder von Eisenblech

e, so wie dergleichen Deckel d, dessen innerer in der Figur grobpunktirter Theil mit schlechtleitendem

Material (Bimssteinstücken) ausgefüllt ist. Im Innern des Cylinders e befindet sich ein System concentrischer Cylinder f, g, h, i, in deren innerstem i sich das zu verkohlende Holz befindet. Der in der Figur grobpunktirte

Zwischenraum zwischen e und dem Cylindersystem f, g, h, i ist ebenfalls zum Schutz gegen Abkühlung mit

Bimssteinstückchen gefüllt. Der aus x ausströmende Dampf

gelangt in ein angeschobenes, mit Sieblöchern versehenes Rohr z'. Zwischen z' und dem Mantel von i liegt das Holz; der aus den Sieblöchern von z' ausströmende Dampf durchdringt das Holz und geht

hierauf in Richtung der in der Figur befindlichen Pfeile, den Cylinder i vor Abkühlung schützend, durch die Zwischenschräume

der Cylinder i, h, g, f und strömt dann in das

Abzugsrohr z''. Aus dem Rohre z'' strömt der Dampf in einen Liebig'schen

Kühlapparat mit innerem Rohr von Kupfer, der in der Figur nicht angegeben ist. Um

den Apparat zu entleeren, zieht man den Deckel d ab, schraubt hierauf den

Deckel d' ab, zieht den Deckel d'' vom Cylinder h weg und zieht den inneren

Cylinder i mit dem an denselben angelötheten Rohre z' heraus. Die Entleerung des herausgenommenen Cylinders

i findet statt, nachdem der Deckel d''' von demselben entfernt worden ist. Beim Füllen

verfährt man in umgekehrter Ordnung.

Die Temperatur der in den Verkohlungscylinder einströmenden Dämpfe wurde durch

Zulegen und Wegnehmen in den und aus dem Ofen B

regulirt. Zur Messung der Temperatur der Dämpfe wendete der Verfasser bis

350° C. ein Quecksilberthermometer, für höhere Temperatur ein aus zwei

vereinigten Lamellen, die eine von Stahl, die andere von Messing, bestehendes

Metallthermometer an. Der aus diesen Lamellen bestehende Streifen wurde

schraubenförmig gewunden, das eine Ende an dem Boden eines kleinen cylindrischen

Gehäuses angelöthet, das andere Ende an ein Hebel- und Räderwerk befestigt,

welches die Ausdehnung des Streifens bei der Erwärmung vergrößert durch Umdrehung

eines Zeigers auf einem Zifferblatte darstellte. Durch Vergleichung dieses Apparates

mit einem Quecksilberthermometer fand der Verfasser, daß die Ausdehnung des

Streifens zwischen 0° und 350° C. vollkommen gleichmäßig ausfalle. Der

Verfasser benutzte dieses Thermometer bis 440° C., indem er voraussetzte, daß

auch bis dahin die Ausdehnung regelmäßig sey.

Was das Material zum Apparate anbetrifft, so ist der in Esquerdes aufgestellte von

Eisen. Der Verfasser fand, daß man auch dann das Schlangenrohr und den

Verkohlungscylinder von Eisen machen lassen darf, wenn man im Apparate schwarze

Kohle darzustellen beabsichtigt. Bei zwölf Versuchen, wobei schwarze Kohle durch

Dämpfe von 410° dargestellt wurde, wurde der Verkohlungscylinder von

Schwarzblech nicht im Geringsten angegriffen. Man kann eiserne Schlangenröhren

anwenden, wenn man dieselben nicht so weit erhitzt, daß die Innenfläche eine

Temperatur annimmt, bei welcher dieselbe durch die hindurchgehenden Dämpfe oxydirt

wird. Diese Temperatur liegt aber nach den Versuchen des Verfassers über 440°

C., jedoch noch unter der starken Rothglühhitze. Jedenfalls müssen eiserne Röhren

länger seyn als kupferne, welche starke Rothglühhitze recht gut aushalten, obgleich

das Schlagloth, womit sie gelöthet sind, allerdings von den Dämpfen angegriffen

wird.

Das Verfahren bei der Erzeugung von Kohle im Dampfapparat war folgendes: Nachdem de

innerste Cylinder i mit Holz gefüllt und in den

Verkohlungsapparat eingesetzt war, schloß man die Ausgänge des Apparats durch die

Deckel d'', d', d. Hierauf ließ man Dampf von

100° C. in den Apparat ein, worauf man die Schlange sofort mit so viel

glühenden und frischen

Holzkohlen umgab, daß die Temperatur der aus derselben heraustretenden Dämpfe in

einer halben Stunde von 100° bis 280° C. stieg. Sobald Dämpfe von

280° C. durch das Holz hindurchgehen, beginnen Theer und Holzessig mit dem

aus dem Liebig'schen Kühlapparate ausfließenden

Verdichtungsapparate zu erscheinen. Die Temperatur der Dämpfe wurde nun von

280° C. bis zur eigentlichen Verkohlungstemperatur (350° C. und höher)

in 3/4 – 1 Stunde gesteigert; man sorgte hierauf dafür, daß die Dämpfe von

der eigentlichen Verkohlungstemperatur 2 1/2 Stunde lang durch das Holz

hindurchgingen, worauf der Dampf abgesperrt werden konnte, da Theer und Holzessig

dem Verdichtungswasser nicht mehr beigemengt waren. Nach erfolgter Absperrung des

Dampfes wurde der Kohleninhalt des Cylinders i in einen

Erstickungscylinder entleert, dessen Außenfläche durch Umgebung mit oft gewechseltem

kalten Sande abgekühlt wurde. Die erkalteten Kohlen wurden hierauf gewogen. –

Erhöht man die Temperatur der Dämpfe langsamer, als vorstehend angegeben ist, bis

zur Verkohlungstemperatur, so muß der Dampf nachher viel länger als 2 1/2 Stunden

auf das Holz einwirken, um die Verkohlung vollständig zu beendigen, was

wahrscheinlich in der Erzeugung von Rothkohle, die durch den Dampf schwerer in

schwarze Kohle übergeführt wird, seinen Grund hat.

Die aus Faulbaumholz durch Dampf von 350° C. dargestellte schwarze Kohle zeichnet sich durch ihre

Weichheit, Zerreiblichkeit und dadurch vor der Cylinderkohle von der Dresdner

Pulvermühle aus, daß keine Spur von Glanzruß an derselben sich vorfindet. Das

Gewicht derselben betrug 30,2 bis 30,4 Proc. vom Gewicht des lufttrocknen Holzes. An

der Luft aufbewahrt und dann in einem trocknen Luftstrome bis 150° erhitzt,

verlor sie 6,89 Procent Wasser, absorbirte aber zugleich aus der zum Trocknen

dienenden Luft 0,98 Proc. (wahrscheinlich Sauerstoff). Das spec. Gewicht variirte

von 0,249 bis 0,287 und betrug im Mittel 0,269, was für trockne Kohlen berechnet auf

0,250 zu reduciren ist. Der Volumertrag an Kohle berechnet sich hiernach zu 59,27

Proc. Die Analyse der an der Luft aufbewahrten und dann bei 150° getrockneten

Kohlen gab folgende Resultate, von denen die unter I verzeichneten auf die Kohle von

einem, die unter II auf die Kohle von einem andern Versuche sich beziehen:

I

II

Kohlenstoff

76,00

75,06

Wasserstoff

3,91

4,09

Sauerstoff

18,58

19,51

Asche

1,51

1,34.

Die Entzündungstemperatur schwankte zwischen 300 und

340° und betrug im Mittel 325° C.

Die durch Dampf von 350° C. aus Erlenholz erzeugte Kohle betrug 29,7 bis 10,3 Proc. vom Gewichte des

lufttrocknen Erlenholzes, variirte im spec. Gewichte von 0,356 bis 0,427, ergab im

Mittel 1,01 Asche, und ihre Entzündungstemperatur schwankte zwischen 337 und

357° C.

Faulbaumkohle, bei höherer Temperatur als 350° durch Dampf dargestellt. Durch Dampf von 410°

erhielt der Verfasser aus Faulbaumholz von 9 Proc. Wassergehalt 28,8 Proc. schwarze

Kohle. Diese bestand aus 79,60 Proc. Kohlenstoff, 3,82 Wasserstoff, 15,06 Sauerstoff

und 1,52 Asche. Diese Kohle beendete ihre Gewichtszunahme an der Luft (bei feuchtem

Wetter im April) in 18 Tagen. 100 Theile der Kohle enthielten dann 91,51 Theile

wirkliche Kohle und 8,49 Theile Luftbestandtheile, wovon 7,77 Theile Wasser waren.

– Bei Anwendung von Dampf möglichst hoher Temperatur (die der Verfasser wegen

eines Defects nicht bestimmen konnte, aber auf 440° C. schätzt) erhielt man

aus dem 9 Proc. Wasser enthaltenden Faulbaumholze 26,6 Proc. schwarze Kohle, die aus

84,99 Kohlenstoff, 3,30 Wasserstoff, 10,12 Sauerstoff und 1,59 Asche bestand. Diese

Kohle erreichte das Maximum der Gewichtszunahme an der Luft in 20 Tagen. Sie

enthielt dann 9,35 Procent Luftbestandtheile, von denen 6,29 Proc. Wasser waren.

– Bei einem ferneren Versuche, bei welchem das Metallthermometer ebenfalls

nicht angewendet werden konnte, beabsichtigte der Verfasser die gleichmäßige

Zusammensetzung der Kohlen zu prüfen, welche von der Eintrittsstelle des Dampfes in

den Cylinder i und derjenigen, die von der

Austrittsstelle des Dampfes aus dem Cylinder i entnommen

waren. Er erhielt folgende Resultate:

Zusammensetzung der Kohlen:

a)

von der

Eintrittsstelle

b)

von der

Austrittsstelle

82,95

Kohlenstoff

82,91

Kohlenstoff

3,10

Wasserstoff

3,26

Wasserstoff

12,28

Sauerstoff

11,98

Sauerstoff

1,67

Asche

1,85

Asche

––––––

––––––

100,00

100,00

Die im Vorstehenden angegebenen Eigenschaften von Dampf- und Cylinderkohlen

ergeben zu Gunsten der ersteren: 1) daß die Dampfverkohlungsmethode eine vollkommen

gleichmäßig zusammengesetzte schwarze Kohle liefert, während die auf der Dresdner

Pulvermühle dargestellten schwarzen Cylinderfaulbaumkohlen im Kohlenstoffgehalt

schwanken; 2) daß bei Anwendung von überhitztem Wasserdampf zur Darstellung

schwarzer Kohle die flüchtigen Destillationsproducte vollständig aus dem Apparate

entfernt werden, so daß keine Spur von Theer und Glanzruß in denselben mehr zu finden ist, während bei

der Cylinderverkohlung selbst die ausgesuchten Stücke in den Rißflächen noch mit

Glanzruß bedeckt sind.

Die ungleichmäßige Zusammensetzung der Kohlen hat in Sachsen bis jetzt nicht

Veranlassung gegeben, mit dem Cylinderverkohlungsverfahren unzufrieden zu werden.

Die stärker gebrannten Kohlen aus den Verkohlungscylindern besitzen noch genug

Entzündlichkeit und Verbrennlichkeit, um mit Vortheil zur Pulverfabrication

verwendet werden zu können; die am schwächsten gebrannten Kohlen sind immer noch

schwarze Kohlen und liefern deßhalb ein Pulver, welches nicht ungewöhnlich

zerstörend auf die Geschützrohre einwirkt. Es geht demnach von dem für schwarze

Kohle in Sachsen erhaltenen hohen Mittelertrag von 27,4 Procent nichts ab, mit

welcher Ertragshöhe man nur zufrieden seyn kann, und fordert dieselbe eher zur

Beibehaltung, als zur Abschaffung der Cylinderverkohlung auf.

In Frankreich ergab nach Violette's Angaben die

Rothkohlenfabrication in Cylindern einen Ertrag von 31,99 Proc. Kohle, der sich aber

auf einen Reinertrag von 14,18 Proc. reducirte, da 17,81 Proc. der erhaltenen Kohlen

als geringwerthig und unbrauchbar zur Pürschpulverfabrication ausgeschieden werden

mußten. Für die Rothkohleerzeugung mußte demnach die Erfindung des

Dampfverkohlungsverfahrens ein willkommenes Ereigniß seyn, da es einen Reinertrag

von 36,5 Proc. Kohle liefert. Die Fabrication von schwarzer Kohle würde durch

Einführung des Dampfverkohlungsverfahrens nicht an Ertragshöhe gewinnen, da man in

Cylindern 27,4 Proc. schwarze Kohle (Dresdner Pulvermühle), durch Dampf aber 26,6

bis 30,3 Proc., im Mittel also ungefähr eben so viel als in Cylindern erhält. Die

ungleichmäßige Zusammensetzung der Cylinderkohlen ist kein Grund, die

Dampfverkohlung der Cylinderverkohlung vorzuziehen, man konnte stets durch Mengung

stark und schwach gebrannter Cylinderkohlen eine Kohle von immer gleicher mittlerer

Zusammensetzung hervorbringen, und man hat sich in Sachsen bis jetzt noch nicht über

die ungleichmäßige Wirkung des Schießpulvers verschiedener Fabricationszeit zu

beklagen Ursache gehabt.

Es ergibt sich demnach, daß weder der Ertrag noch die Eigenschaften von Dampf-

und Cylinderkohlen auffordern, sich für die eine oder andere Art der

Fabricationsweise mit Bestimmtheit zu entscheiden, und kann demnach eine solche

Entscheidung nur von den Fabricationskosten noch erwartet werden. Die

Anschaffungskosten eines Cylinder- und Dampfverkohlungsapparats von gleicher

Productionshöhe konnte der Verfasser nicht vergleichen, da er unter Allem, was über

dergleichen Apparate bekannt geworden ist, keine vergleichsmäßigen Vorlagen fand.

Ueber die Productionskosten läßt sich aber a priori das

Urtheil fällen, daß dieselben für Herstellung derselben Menge schwarzer Kohlen bei

Anwendung der Dampfverkohlung eben so groß sind, als bei Anwendung der

Cylinderverkohlung, wenn man die freie und latente Wärme, welche die aus dem

Apparate ausströmenden Dämpfe noch besitzen, nachdem sie auf das Holz eingewirkt

haben, nutzbar machen kann. Es geht in diesem Falle also die große Menge latenter

Wärme, die das Wasser im Dampfkessel, und die große Menge freier Wärme, die der

Dampf im Schlangenrohre aufnimmt, nicht verloren, man verbraucht davon nur den zur

Verkohlung unbedingt nöthigen Antheil und erleidet einen kleinen Wärmeverlust durch

die Feuerungen und durch Ausstrahlung von den Dampfleitungsröhren. Verkohlt man in

Cylindern, so verbraucht man ebenfalls nur die zur Verkohlung unbedingt nöthige

Wärme und erleidet einen kleinen Verlust durch die Feuerung. Die beiden genannten

Fälle sind also so ziemlich identisch.

Wo man den Dämpfen, nachdem sie auf das Holz eingewirkt haben, den großen Ueberschuß

von Wärme, den dieselben noch besitzen, zu einer nützlichen Verwendung nicht wieder

entzieht, sondern dieselben unbenutzt ins Freie gehen läßt, werden die

Productionskosten für Dampfkohle viel beträchtlicher ausfallen, als für

Cylinderkohlen, und es ist in diesem Falle die Cylinderverkohlungsmethode der

Dampfverkohlungsmethode unbedingt vorzuziehen. Daß der

entstehende Wärmeverlust sehr unbedeutend ist, ergibt sich aus Violette's Angaben über die Productionskosten rother Kohle in Esquerdes.

Man brauchte dort für die Production von 100 Kilogr. Rothkohle zur

Dampfkesselheizung für 6 Fr. 40 Cent. Steinkohlen, während man für 2 Fr. 50 C. Kohks

zur Heizung des Schlangenrohres nöthig hatte. Bei Production von schwarzer Kohle

würde man wahrscheinlich nicht mehr latente Wärme gebrauchen, als bei

Rothkohleproduction; daher würden bei Erzeugung von 100 Kilogr. schwarzer Kohle,

wenn man die überschüssige Wärme fortgehen läßt, wenigstens für 6 Fr. 40 Cent. Wärme

verloren gehen. Da man in Esquerdes die Dämpfe bis 300° C. erhitzt, bei

Schwarzkohleerzeugung sie aber bis 400° C. erhitzen muß, so würde man zu

letzterem Zwecke zur Schlangenrohrheizung

(400 – 100)/(300 – 100) × 2 Fr. 50 Cent. = 3

Fr. 75 Cent.

Wärme brauchen. Nimmt man an, daß die letztere an das Holz

gerade wieder abgegeben wird, welches sich hierdurch in Kohle verwandelt, so kann

man wohl sagen, daß bei Herstellung von 100 Kilogr. schwarzer Kohle durch Dampf ein

Wärmeverlust entsteht, welcher doppelt so groß ist, als die zur Verkohlung selbst

gebrauchte Wärme, wenn man den Dampf nach der Einwirkung auf das Holz unbenutzt ins

Freie gehen läßt. Daß das eben Behauptete auf vollkommene Richtigkeit keinen

Anspruch machen kann, sondern nur im Range einer ungefähren Schätzung steht, ist

leicht zu ersehen, jedoch dürfte sich dieselbe nicht zu sehr von der Wahrheit entfernen. Hierbei ist

übrigens noch nicht berücksichtigt worden, daß man bei der Cylinderverkohlung einen

sehr concentrirten Holzessig erhält, welcher gut verwerthet werden kann, während die

Verdichtung des Dampfes bei der Dampfverkohlung einen sehr verdünnten,

wahrscheinlich nicht verwerthbaren Holzessig liefern würde.

Tafeln