| Titel: | Bessemer's Fabrication von Stabeisen und Stahl aus flüssigem Roheisen, ohne Anwendung von Brennmaterial. |

| Fundstelle: | Band 141, Jahrgang 1856, Nr. XCV., S. 423 |

| Download: | XML |

XCV.

Bessemer's Fabrication von

Stabeisen und Stahl aus flüssigem Roheisen, ohne Anwendung von

Brennmaterial.

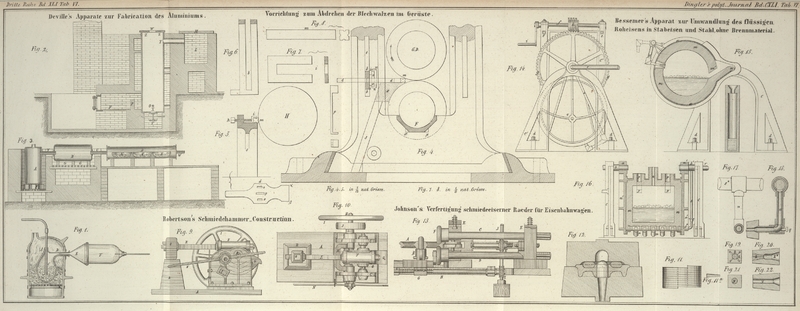

Mit Abbildungen auf Tab.

VI.

Bessemer's Fabrication von Stabeisen und Stahl aus flüssigem

Roheisen.

Hr. Heinrich Bessemer hielt über seine Erfindung einen

Vortrag in der British Association zu Cheltenham, dessen

wesentlichen Inhalt wir dem Supplement zum Londoner Mining

Journal vom 16. August 1856 entnehmen.

Hr. Bessemer beschäftigte sich seit mehreren Jahren fast

ausschließlich mit Verbesserungen in der Fabrication von Stabeisen und Stahl; bis zu

den letzten Monaten des vorigen Jahres hatte er jedoch keine wesentlichen

Fortschritte gemacht. Wiederholt baute er Oefen auf, behandelte ohne Erfolg große

Massen von Eisen in denselben, und riß sie dann wieder nieder. Er machte aber bei

diesen Versuchen zahlreiche Beobachtungen, welche ihn in einer ganz neuen Ansicht

über diesen Gegenstand mehr und mehr bestärkten, nämlich daß man ohne Ofen oder

Brennmaterial eine weit größere Hitze hervorbringen kann, als durch die bisherigen

Mittel, wodurch man also nicht nur die Kosten des Brennmaterials erspart, sondern

auch dessen nachtheilige Einwirkung auf das Eisen – da es sich hier um

Steinkohlen handelt – vermeidet.

Hr. Bessemer machte anfänglich Versuche mit Eisenmengen

von 10 bis 20 Pfd., die ihm, obgleich der Proceß mit vielen Schwierigkeiten

verbunden war, das Gelingen desselben nachwiesen. Er construirte daher einen

Apparat, womit er 7 Cntr. Roheisen im Verlauf von einer halben Stunde in Stabeisen

oder Stahl umwandeln konnte; bei der Behandlung solcher Quantitäten verschwanden

die Schwierigkeiten gänzlich, welche bei Versuchen mit 10 Pfd. im Laboratorium

stattfanden.

Er ging bei seinem neuen Processe von der Annahme aus, daß das Roheisen 5 Proc.

Kohlenstoff enthält und daß derselbe, wenn er mit dem Sauerstoff der Luft in der

Weißglühhitze in Berührung kommt, sich mit diesem verbinden und eine Verbrennung

veranlassen muß. Letztere muß mit einer Geschwindigkeit vor sich gehen, die durch

das Oberflächenverhältniß des Kohlenstoffes bedingt ist und die Temperatur, welche

das Metall erlangt, muß von der Geschwindigkeit der erfolgenden Vereinigung des

Kohlenstoffes mit dem Sauerstoff abhängen. Man braucht daher nur die beiden Stoffe

so mit einander in Berührung zu bringen, daß sie bei ihrer gegenseitigen Einwirkung

eine möglichst große Oberfläche darbieten, um eine Temperatur zu entwickeln, welche

in unseren jetzigen größten Oefen nicht erreicht werden kann.

Um diese theoretische Ansicht praktisch zu erproben, erbaute Bessemer einen etwa 3 Fuß hohen Ofenschacht, ähnlich dem eines Cupolofens,

dessen Inneres er mit einem Futter von feuerfesten Steinen versah. Etwa 2 Zoll über

der Sohle dieses Ofens wurden von feuerfestem Thon fünf Formen von 3/8 Zoll Weite so

vorgerichtet, daß, wenn abgenutzt, sie in einigen Minuten ausgewechselt werden

konnten. Auf der einen Seite dieses Ofens und in seiner halben Höhe wurde eine

Oeffnung angebracht, durch welche das flüssige Roheisen hineingeleitet werden

konnte, und auf der entgegengesetzten Seite eine zweite, während des Betriebs mit

Lehm verschlossene Oeffnung, durch welche das Eisen am Ende des Processes abgelassen

werden konnte. Der Ofen muß eine solche Größe haben, daß er mindestens 20 und

höchstens 100 Cntr. flüssiges Roheisen aufnehmen kann. Es ist zweckmäßig, denselben

in möglichster Nähe der Abstichöffnung eines Hohofens anzubringen, so daß das aus

letzterm abgestochene Roheisen durch eine Rinne in jenen hineinfließen kann. Dem

Ofen muß mittelst eines Gebläsecylinders Wind von 8 bis 10 Pfd. Pressung auf den

Quadratzoll zugeführt werden können. – Ehe der Ofen eine Charge erhält, muß

er mit Kohks gehörig angewärmt werden, deren Asche und Schlacke man durch die untere

Oeffnung herauszieht und dieselbe dann wieder verschließt.

Bevor nun der Ofen mit flüssigem Roheisen beschickt wird, muß man das Gebläse

anlassen, damit jenes nicht in die nahe an der Sohle befindlichen Düsen eindringen

kann. Ist die Charge gemacht (welche 18 Zoll bis 2 Fuß über die Düsen hinaufreicht),

so erfolgt ein heftiges Aufkochen des Metalles und es erscheinen Flammen mit einigem

Funkensprühen. Dieß dauert 15 bis 20 Minuten, während welcher Zeit der Sauerstoff

der eingetriebenen Gebläseluft sich mit dem Kohlenstoff des Roheisens verbindet, wodurch kohlensaures

Gas und ein sehr hoher Hitzegrad entsteht.

Da sich nun diese Hitze im Innern der ganzen flüssigen Masse entwickelt, so nimmt das

Metall den bei weitem größeren Theil derselben auf, seine Temperatur steigert sich

daher in hohem Grade und der dem Roheisen mechanisch beigemengte Kohlenstoff

(Graphit) wird gänzlich verzehrt. Aber auch der chemisch gebundene Kohlenstoff

beginnt bei dieser hohen Temperatur sich jetzt von dem Metall zu trennen, wobei das

Volum der aus der Gicht des Ofens hervorströmenden Flamme sehr zunimmt. Das Eisen

steigt in dem Ofen um mehrere Zoll über sein anfängliches Niveau und es erscheint

auf demselben eine leichte poröse Schlacke, welche als Schaum ausgeworfen wird.

Diese Schlackeneruption dauert 5 bis 6 Minuten und hört dann auf; sie wird durch

eine sehr starke und anhaltende Flamme ersetzt. Die so stattfindende schnelle

Vereinigung des Sauerstoffs mit dem Kohlenstoff steigert die Temperatur des Eisens

noch, während jetzt der verminderte Kohlenstoffgehalt desselben einem Theil des

Sauerstoffs gestattet sich mit dem Eisen zu Eisenoxyd zu verbinden. Die hohe

Temperatur veranlaßt sofort eine Schmelzung des Oxyds, welches die mit dem Eisen

verbundenen metallischen Grundlagen der Erden oxydirt und verschlackt. Durch das

heftige Aufkochen des Eisens in dieser Periode werden Schlacken und Metall genau

durcheinander gemengt, so daß alle Theilchen in gegenseitige Berührung kommen,

wodurch das Eisen von Silicium und andern Erdbasen gehörig gereinigt wird, während

Schwefel oder andere flüchtige Stoffe, die bei den gewöhnlichen Temperaturen der

Hoh- und Puddelöfen mit dem Metall verbunden bleiben, sich verflüchtigen; der

Schwefel bildet mit dem Sauerstoff schweflige Säure und entweicht.

Der Roheisenverlust während dieses Umwandlungsprocesses zu Stabeisen belief sich im

Durchschnitt bei vier Versuchen auf 12 1/2 Proc., wozu noch der Abgang beim

Ausschweißen und Auswalzen des Eisens kommt, so daß der ganze Abgang zu 18 Proc.

anzunehmen ist, während er bei den gewöhnlichen Methoden der Stabeisenfabrication 28

Proc. beträgt. Es läßt sich jedoch ein bedeutender Theil von dem verlornen Eisen

wieder gewinnen, indem man die während des Aufkochens aus dem Ofen geworfenen

reichen Oxyde mit gekohlten Gasen behandelt. Die Schlacken enthalten sehr viele

kleine Eisenkörner, welche durch ihre ganze Masse zerstreut sind und sich durch

Pochen und Waschen leicht wieder gewinnen lassen.

Es wurde oben erwähnt, daß nach dem Aufkochen des Eisens eine sehr starke und

anhaltende Flamme aus der Ofengicht strömt, die dann plötzlich nachläßt. An dieser

Abnahme der Flamme erkennt der Arbeiter daß der Proceß beendigt und das Roheisen in Stabeisen

umgewandelt ist. Es wird alsdann das Abstichloch des Ofens geöffnet und das reine

Stabeisen in Formen von beliebiger Gestalt und Größe ausgegossen. Die auf diese

Weise erhaltenen Eisenstücke sind gänzlich frei von jeder Beimengung von Schlacken,

Oxyden oder andern fremdartigen Stoffen; sie sind weit reiner und besser als

Rohschienen, oder selbst als vieles packetirte, ausgeschweißte und ausgewalzte

Eisen. Es ist daher möglich, mittelst dieses einfachen Processes, der weder

anstrengende Arbeit noch besondere Geschicklichkeit erfordert, in 30 bis 35 Minuten,

60 bis 100 Cntr. Roheisen in Stabeisen umzuwandeln. Dazu ist nur ein Drittel von der

Gebläseluft erforderlich, welche ein Fein- oder Reineisenfeuer verbraucht und

kein anderes Heizmaterial, als die in dem Roheisen selbst enthaltene Wärme.

Jeder Eisenhüttenmann wird sich darüber wundern, daß ein Strom kalter Gebläseluft,

welcher in flüssiges Roheisen eingetrieben wird, dessen Temperatur so sehr erhöhen

kann, daß es noch in vollkommen flüssigem Zustande bleibt, nachdem es allen seinen

Kohlenstoff verloren hat und sich im Zustande des Stabeisens befindet, welches

bekanntlich in den höchsten Hitzegraden unserer Schmiedefeuer nur in einen teigigen

Zustand kommt. Hr. Bessemer erzielt aber in seinem Ofen

mittelst zweckmäßiger Vertheilung des Gebläsewindes wirklich eine so hohe

Temperatur, daß er nicht allein das Stabeisen flüssig erhält, sondern auch das beim

Gießen der Eisenstäbe nach seinem Verfahren erlangte und anderes Brucheisen wieder

einschmelzen kann, indem er es der Roheisencharge zusetzt, nachdem das Rochen

derselben begonnen hat; es wird dazu mittelst der aus der Ofengicht entweichenden

Flamme in zu diesem Zweck über derselben angebrachten Räumen bis zur Weißglühhitze

vorgewärmt.

Es ist einleuchtend, daß das nach dem beschriebenen Verfahren durch Eingießen in

Formen dargestellte Stabeisen keine harten oder stahlartigen Stellen haben kann, wie

dieß sowohl bei dem Puddel- als Herdfrischeisen der Fall ist; eben so wenig

bedarf ein solcher gegossener Stab des Auswalzens um die Schlacke auszuquetschen, da

er solche gar nicht enthält, sondern das Metall durchaus rein und gleichartig ist.

Das Auswalzen hat also nur den Zweck, in den Stäben den Nerv oder Faden zu

entwickeln. Daraus folgt, daß es, statt gewöhnliches Stabeisen oder

Eisenbahnschienen aus mehreren Stäben zusammenzuschweißen, weit einfacher und

wohlfeiler ist, mehrere Stäbe oder Schienen aus einem Guß zu machen. Man würde dieß

ohne Zweifel schon längst gethan haben, wenn man beim Puddelproceß nicht an die

kleinen Luppen oder Deule gebunden wäre. Die Leichtigkeit, welche das neue Verfahren

zur Erlangung großer Massen darbietet, gestattet die Anfertigung so großer Stäbe, wie es bei dem ältern

Verfahren nicht möglich war.

Der Gußstahl besitzt bekanntlich Eigenthümlichkeiten, wodurch er sich von allen

anderen Formen des Eisens unterscheidet, nämlich einen vollkommen gleichartigen

Charakter, er ist ganz frei von Einmengungen und sonstigen Unreinigkeiten und hat

eine größere Festigkeit und Elasticität als der Blasen-, d.h. der

unverarbeitete Brennstahl; diese Eigenschaften erlangt er nur dadurch, daß er

geschmolzen wurde und seine erste Form durch Gießen erhielt. Alle diese

Eigenschaften erlangt aber auch bei dem neuen Verfahren das Stabeisen durch

Schmelzen und Gießen. – Das durch den neuen Proceß dargestellte Stabeisen hat

ganz die Eigenschaften des bei Holzkohlen erzeugten Herdfrischeisens. Auch kann man

mittelst dieses Verfahrens leicht große Wellen, Kurbeln und andere schwere Stücke

darstellen. Eben so wie man jetzt aus Roheisen eine Menge von Gegenständen jeder

Größe in Formen gießt, können in der Folge aus dem neuen Stabeisen Gegenstände aller

Art durch Gießen in Formen dargestellt werden.

Schließlich macht Hr. Bessemer noch auf folgende

Thatsachen aufmerksam, welche die Darstellung des Gußstahls sehr erleichtern. In dem

Stadium seines Processes, der unmittelbar auf das Kochen folgt, ist das gesammte

Roheisen in Gußstahl von gewöhnlicher Beschaffenheit übergegangen. Durch Fortsetzung

des Processes verliert der so erzeugte Stahl nach und nach seinen geringen

Kohlegehalt und geht vom harten in den weichen Stahl, von diesem in stahlartiges und

dann in weiches Eisen über. Man kann daher durch Unterbrechung des Processes in der

geeigneten Periode jede beliebige Qualität von Stahl oder Eisen darstellen.

––––––––––

Bessemer's Erfindung ist – wenn sie wirklich

durchgeführt werden kann – offenbar für das gesammte Eisenhüttengewerbe sowie

für das Maschinenwesen und die Technik überhaupt von der größten Wichtigkeit. Da

durch sie bei der Stabeisenfabrication alle Zwischenprocesse (das Abstechen des

Roheisens in Gänze, das Feinen, Puddeln und das Zängen oder Ausquetschen der

Schlacken aus den Luppen), welche so viele Arbeit und so großen Brennmaterialaufwand

verursachen, wegfallen würden, so könnte in der Folge die Tonne Stabeisen um 2 Pfd.

Sterl. oder der Centner um 20 1/2 Sgr. billiger dargestellt werden.

Die Nrn. 1097 und 1098 des Mining Journal enthalten

Briefe namhafter englischer Metallurgen an deren Redaction, welche sich über Bessemer's Erfindung in der Mehrzahl befriedigend

aussprechen; ob es

gelingen wird, die sich ohne Zweifel herausstellenden praktischen Schwierigkeiten

der neuen Stahl- und Stabeisenfabrication vollständig zu besiegen, kann

natürlich nur die nächste. Zukunft lehren; vom theoretischen Standpunkte aus ist

dieses kaum zu bezweifeln.

In Nr. 1098 des Mining Journal wird über einen Versuch

berichtet, welcher nach Bessemer's Vorschrift in der

ersten Woche dieses Monats auf dem großen Dowlais-Eisenwerke ausgeführt

wurde; man ließ das flüssige Roheisen mittelst einer Rinne in eine Art von Cupolofen

einfließen, in welchen unten Gebläsewind einströmte; die Erscheinungen waren ganz

die oben angegebenen, und nach einer halben Stunde erhielt man ein Stabeisen oder

einen Stahl der sich in der Schmiede bearbeiten ließ.

Beschreibung der Abbildungen des Bessemer'schen ApparatesWir verdanken dieselben dem Ingenieur Hrn. Heinrich Gruner. – Das Patent, welches sich Heinrich Bessemer (am

Queen-street-place, New Cannon-street, City von

London) ertheilen ließ, lautet auf die Entkohlung des aus dem Hohofen

abgestochenen flüssigen Roheisens oder des vorher geschmolzenen

Roheisens mittelst kalten Gebläsewindes; er beansprucht auch die

Anwendung von erhitzter atmosphärischer Luft oder von Wasserdampf zu

diesem Zweck.A. d. Red., nach der Specification des Patentsd. d. 11. Februar

1856.

Der cylindrische Behälter (Ofen), welcher beiläufig zur Hälfte mit dem aus dem

Hohofen abgestochenen Roheisen gefüllt wird, besteht aus starkem Eisenblech und ist

innen mit einem Beschlag von gut gebranntem feuerfestem Thon überzogen. – Die

verdichtete kalte atmosphärische Luft wird an einer Seite des Eisenbehälters, ein

Paar Zoll über seiner Sohle, durch radiale enge Oeffnungen (Düsen) eingeführt, die

sich in Stücken des Thonbeschlags befinden; der Essenbehälter kann mittelst der

unten beschriebenen Vorrichtung so gedreht werden, daß sich die Mündungen dieser

Düsen nach Erforderniß unter oder über der Oberfläche des Metalles befinden.

– Die Luft muß natürlich mit einer Kraft eingepreßt werden, welche einer

Säule flüssigen Eisens das Gleichgewicht hält, deren Höhe der Entfernung der

Düsenöffnungen von der Oberfläche des Metalles entspricht (bei Bessemer's Versuchen betrug die Höhe dieser Eisensäule 1 1/2 Fuß).

Fig. 14 ist

eine Seitenansicht, Fig. 15 ein Querschnitt und Fig. 16 ein senkrechter

Längendurchschnitt des Eisenbehälters. In Fig. 14 und 15 befindet

sich derselbe in seiner tiefsten Stellung; in Fig. 16 ist er halb

umgedreht.

Fig. 17 und

18 zeigen

im Detail die Windleitungsröhren, Fig. 19 bis 22 die

Düsen.

An den oberen Eisenplatten a', a des Behälters (Fig. 16) sind

Zapfenlager für die Achsen b, b' angebracht, an denen

sich der Behälter drehen kann.

Die beiden eisernen Seitengerüste c, c (Fig. 16) und c', c' (Fig. 14) sind mittelst

der Schrauben d, d mit dem gemauerten Fundament, auf

welchem der ganze Apparat steht, fest verbunden. Die Gerüste c', c' sind höher als die beiden anderen und haben die Lager e, e (Fig. 14) angebolzt, in

denen sich die Welle f dreht. Das Zahnrad g ist auf die Achse b' (Fig. 16) fest

aufgekeilt und erhält seine Bewegung durch die endlose Schraube h, welche mittelst der Kurbel i und der Welle f in Umdrehung gesetzt wird.

– An der Vereinigungsstelle zweier Rippen der Seitenplatten a des Behälters ist ein Zapfen v (Fig.

14) mit einem Haken angebracht, um daran eine Kette befestigen zu können,

welche über eine an der Decke der Hütte befindliche Leitrolle geführt und mit einem

Gegengewicht versehen wird, damit man den Behälter mittelst der beschriebenen

Vorrichtung leichter um seine horizontale Achse drehen kann.

Um den Thonbeschlag m, m (Fig. 16) des Behälters

stellenweise erneuern oder ausbessern zu können, schraubt man entweder eine der

Platten a los, oder bringt an einer der Seiten des

Behälters ein Mannloch an.

Bei m' (Fig. 15) ist der

Thonbeschlag so gestaltet, daß die Schlacken zurückgehalten werden, während das

erzeugte Stabeisen mittelst der vorspringenden Lippe n

in die Form abfließt.

Zu beiden Seiten der Ausgießöffnung n (Fig. 16) des Behälters

befindet sich eine Röhre p für den Austritt der Flammen

und gasförmigen Producte, welche sich während des Processes bilden; damit die

Metalltheile, welche durch die eingepreßte Luft emporgeschleudert wurden, nicht

entweichen können, sind die Röhren p, p an dem innerhalb

des Behälters befindlichen Ende schlangenförmig gewunden.

Die Röhre r (Fig. 14) setzt den

Eisenbehälter mit der Gebläsemaschine in Verbindung; sie wird mit einem Abschlußhahn

versehen, um diese Verbindung unterbrechen zu können. Wie Fig. 16 zeigt, ist die

Windleitungsröhre r an die hohle Achse b' angesteckt, und zwar an die mit derselben verbundene

Stopfbüchse, damit sich jene Achse drehen kann, ohne die Windleitung zu stören. Die

verticale Windleitungsröhre s ist ebenfalls mittelst

einer Stopfbüchse mit der hohlen Achse b' verbunden, sie

biegt sich am untern Ende bei s* rechtwinkelig und lauft

dann horizontal an der Außenseite des Eisenbehälters hin, an welchem Theile von ihr fünf Zweigröhren u ausgehen, um den Wind in den Eisenbehälter zu leiten.

Letzterer ist nämlich an seiner Sohle längs der einen Seite mit fünf quadratischen

Oeffnungen versehen, in welche Thonblöcke gesteckt werden, deren Fugen man dann mit

Lehm verstreicht. In diese Thonblöcke münden die Zweigröhren u mittelst eines conischen Verbindungsstückes Z*, Fig.

20, aus, welches den Wind in eine Oeffnung des Thonblocks führt, von der

aus er mittelst radialer enger Canäle (Düsen) z, z in

das Metall des Behälters gelangt. Fig. 19 ist die

Seitenansicht, Fig.

20 der Durchschnitt eines solchen Thonblocks. – Uebrigens genügt es

auch, für jedes Zweigrohr u in dem Thonblock eine

einzige Düse y (Fig. 21 und 22)

anzubringen.

Wenn es erforderlich ist, einen dieser Thonblöcke wegen eingetretener Beschädigung

auszuwechseln, so dreht man das mit ihm verbundene Zweigrohr u auf der Röhre s* (Fig. 16 und 17), wodurch

sich, wie Fig.

18 zeigt, die über u befindliche

Austrittöffnung des Windes schließt. – Am Winkel jedes Zweigrohrs u kann man einen Schraubenpfropf q (Fig.

18) anbringen, um einer allenfallsigen Verstopfung desselben

abzuhelfen.

Tafeln