| Titel: | Gasofen mit selbstwirkendem Regulator für metallurgische und andere Operationen, welche eines intensiven Feuers bedürfen; von C. Schinz, Pyrotechniker in Philadelphia. |

| Fundstelle: | Band 142, Jahrgang 1856, Nr. LXIII., S. 261 |

| Download: | XML |

LXIII.

Gasofen mit selbstwirkendem Regulator für

metallurgische und andere Operationen, welche eines intensiven Feuers bedürfen; von

C. Schinz,

Pyrotechniker in Philadelphia.

Aus der schweizerischen polytechn. Zeitschrift, 1856, Bd.

I S. 93.

Mit Abbildungen auf Tab.

IV.

Schinz's Gasofen mit selbstwirkendem Regulator.

Die Intensität oder Temperatur eines Feuers hängt theils von der Zusammensetzung des

Brennmaterials, theils und noch mehr, von der Luftmenge ab, die zu dessen

Verbrennung verwendet wird.

Um dieß anschaulich zu machen und die Quantität an Wärme sowohl, als die Intensität

des Feuers für verschiedene Materialien anzugeben, dient folgende Tabelle.Die Gewichte und Maaße in dieser Abhandlung sind englische.

Tab. I. Zusammensetzung

verschiedener Arten von Brennmaterial und Wärmequantitäten, die jedes derselben

erzeugen kann.

Textabbildung Bd. 142, S. 261

Zusammensetzung; Erzeugte Wärme;

Asche. Wasser. Stickstoff; Kohlenstoff; Freier Wasserstoff; 1 Pfd. Kohlenstoff

erzeugt 14500 Wärme-Einheiten; 1 Pfd. Wasserstoff 62000

Wärme-Einh; Total. Wärme-Einh; Lufttrockenes Holz; Fette

Steinkohle; Holzkohle; Kohks; Anthracit

Diese Wärmequantitäten werden unter allen Umständen erzeugt, sobald aller Kohlenstoff

zu Kohlensäure und aller Wasserstoff zu Wasser verbrannt wird, sobald aber Mangel an

Sauerstoff vorhanden ist, so bildet der Kohlenstoff eine andere Verbindung, nämlich

Kohlenoxyd-Gas; und da 1 Pfd. Kohlenstoff zu Kohlenoxyd verbrannt nur 2442

Wärme-Einheiten erzeugt, während dieselbe Menge Kohlenstoff zu Kohlensäure

verbrannt, 14500 Wärme-Einheiten hervorbringt, so wird die aus dem

Brennmaterial hervorgebrachte Wärmemenge im Verhältniß zu dem erzeugten Kohlenoxyd

vermindert.

Tab. II. Wärmequantitäten, welche

aus verschiedenen Brennmaterialien erzeugt werden in dem Falle, wo aller Kohlenstoff

nur zu Kohlenoxyd verbrannt wird.

Lufttrockenes Holz per

Pfund

1397 Wärme-Einheiten.

Fette

Steinkohlen „

4160 „

Holzkohle

„

2271 „

Kohks

„

2075 „

Anthracit „

3747 „

Die Wärmeverluste sind daher in diesem Falle für die erwähnten Brennstoffe:

77. 70. 83.

83 und 75 Proc.

Obgleich diese Tabelle einen extremen Fall repräsentirt, wo nämlich gar keine

Kohlensäure entsteht, welcher Fall bei gewöhnlichen Feuerungen wohl niemals wirklich

stattfindet, so zeigt dieselbe doch, welche empfindliche Verluste die Entstehung und

Entweichung von irgendwelchem Kohlenoxyd-Gas hervorbringt.

Wenn die Zusammensetzung eines Brennmaterials bekannt ist, so kann man leicht die zu

dessen Verbrennung nothwendige Luftmenge berechnen, da 6 Theile Kohlenstoff 8 Theile

Sauerstoff erfordern, um Kohlenoxyd zu bilden, und 16 Theile Sauerstoff zur

Verbrennung zu Kohlensäure. So braucht 1 Theil Wasserstoff 8 Theile Sauerstoff, um

erstern zu Wasser zu verbrennen.

In der folgenden Tabelle sind diese Berechnungen für die zwei Fälle gegeben, nämlich

für die Verbrennung des Kohlenstoffes zu Kohlenoxyd und zu Kohlensäure.

Tab. III. Erforderliche Luft zur

Verbrennung verschiedener Brennmaterialien.

1

Pfund

erfordertzur

vollkommenen Verbrennung

zurunvollkommenen Verbrennung.

Kubikfuß Luft.

Kubikfuß Luft.

Lufttrockenes Holz

60,3

31,6

Fette Steinkohle

133,7

85,8

Holzkohle

135,1

62,9

Kohks

123,5

61,7

Anthracit

143,6

77,1

Obgleich diese Berechnungen theoretisch vollkommen richtig sind, so verhält sich die

Sache in der Praxis aus folgenden Gründen anders:

Wenn das Brennmaterial in einer dünnen Schichte auf dem Roste liegt und ein lebhafter

Zug stattfindet, so wird zwar aller Kohlenstoff zu Kohlensäure verbrannt, aber der

Ueberschuß an Luft, der durch das Brennmaterial hindurchströmt, verursacht einen

Verlust, indem er viele Wärme durch den Kamin abführt, und selbst in den best

construirten Herden ist dieser Ueberschuß immer doppelt so viel, als obige Tabelle

für die theoretischen Luftquantitäten angibt.

Wird die Brennmaterialschicht auf dem Roste dick gemacht, so entweicht wenig oder

keine Luft unverbrannt, aber es ist in diesem Falle unmöglich, die Bildung von

Kohlenoxyd-Gas zu vermeiden, welches der Verbrennung entzogen bleibt, und so

einen, wie Tab. II zeigt, noch empfindlicheren Verlust an Wärme verursacht.

Dennoch, trotz diesem bedeutenden Verluste, wird in der Praxis dem Brennmaterial

überall eine beträchtliche Dicke auf dem Roste gegeben, wo es Absicht ist eine große

Intensität des Feuers zu erhalten, und wir werden es versuchen, diese Praxis als der

Theorie entsprechend zu erklären.

Eine Wärme-Einheit ist so viel Wärme, als nöthig ist, um 1 Pfd. Wasser um

einen Grad Fahrenheit zu erwärmen. Um 1 Pfd. Luft um einen Grad zu erwärmen, wird

weniger Wärme, nur 0,2377 Wärme-Einheiten erfordert, und diese letztere Zahl

wird die specifische Wärme der Luft genannt. Aus der specifischen Wärme kann nun

auch die Wärmecapacität oder die Menge von Wärme berechnet werden, die von der

Volumen-Einheit eines Stoffes aufgenommen wird, um auf einen Grad erwärmt zu werden; so z.B.

verlangt 1 Kubikfuß Luft 0,018575 Wärme-Einheiten.

In der folgenden Tabelle sind die specifische Wärme und die Wärme-Capacitäten

für verschiedene Gase gegeben, welche für unseren Gegenstand von Wichtigkeit

sind.

Tab. IV. Specifische Wärme und

Wärme-Capacität verschiedener Gase.

Specifische Wärme.

Capacität der Wärme.

Atmosphärische Luft

0,2377

0,018575

Stickstoffgas

0,2440

0,018839

Kohlensäure

0,2164

0,026858

Kohlenoxyd-Gas

0,2479

0,019133

Wasserdampf

0,4750

0,023534

Mit diesen Zahlen, welche das Resultat der genauesten und sorgfältigsten Versuche

sind, können wir nun die Temperatur irgend eines Feuers berechnen, wenn die

Zusammensetzung des Brennmaterials, die von demselben in der Zeiteinheit verbrannte

Quantität und die Qualität der Verbrennungsproducte bekannt sind.

Aus diesen Grundlagen zur Berechnung geht hervor, daß die Temperatur eines und

desselben Feuers, selbst im gleichen Feuerherd Variationen unterworfen seyn muß;

jedoch können wir drei allgemeine Fälle feststellen, nämlich:

1) vollkommene Verbrennung mit den theoretisch erforderten Luftquantitäten;

2) vollkommene Verbrennung mit der doppelten Luftmenge, wie solche in den meisten

Feuerungen vorkommt, wo nicht besonders Intensität des Feuers beabsichtigt wird;

3) unvollkommene Verbrennung, bei welcher ein Theil des Brennmaterials (wir nehmen an

die Hälfte) als Kohlenoxyd entweicht.

Tab. V.

Textabbildung Bd. 142, S. 265

Ein Pfund der folgenden

Brennmaterialien liefert an Verbrennungsproducten; Vollkommene Verbrennung; ohne

Luftüberschuß; mit Luftüberschuß; Unvollkommene Verbrennung; Lufttrockenes Holz;

Fette Steinkohlen; Holzkohlen; Kohks; Anthracit; Kohlensäure; Pfd; Wasserdampf;

Stickstoffgas; Total; Luftüberschuß; Kohlenoxyd

Werden nun diese Verbrennungsproducte mit den ihnen zukommenden specifischen Wärmen

multiplicirt, so erhält man, wie in Tab. VI verzeichnet, die specifische Wärme der

Verbrennungsproducte von je einem Pfunde dieser Brennmaterialien.

Tab. VI. Specifische Wärme der

Verbrennungsproducte, welche aus der Verbrennung von einem Pfund der folgenden

Brennmaterialien entstehen.

Vollkommene

Verbrennung

Unvollkommene

Ein

Pfund

ohneLuftüberschuß

mitLuftüberschuß

Verbrennung

Lufttrockenes Holz

1,532

2,652

1,279

Fette Steinkohle

2,781

5,265

2,206

Holzkohle

2,763

5,282

2,156

Kohks

2,525

4,826

1,972

Anthracit

2,982

5,701

2,346

Werden nun die in Tab. I niedergelegten Werthe für die Wärmemengen, die jedes

Brennmaterial zu geben vermag, durch diese specifischen Wärmemengen dividirt, so

erhalten wir die Temperaturen, welche in den erwähnten drei Fällen entstehen,

nämlich:

1) wenn die Luftmenge genau der theoretisch berechneten entspricht;

2) wenn diese doppelt so groß ist;

3) wenn (wie wir supponirt haben) die eine Hälfte des Kohlenstoffes zu Kohlenoxyd,

die andere zu Kohlensäure verbrannt wird.

Tab. VII. Die unter verschiedenen

Umständen erhaltenen Temperaturen durch Verbrennung verschiedener

Brennmaterialien.

Vollkommene

Verbrennung

Unvollkommene

ohneLuftüberschuß

mitLuftüberschuß

Verbrennung

Lufttrockenes Holz

4120° F.

2318° F.

2949° F.

Fette Steinkohle

5029

2653

4113

Holzkohle

4881

2553

3770

Kohks

4881

2554

3651

Anthracit

4956

2592

3949

Diese Resultate sind von großer Wichtigkeit und völlig zuverlässig, insofern die

Bedingungen, auf die sie basirt sind, eingehalten werden.

Die in der ersten Colonne enthaltenen Resultate sind rein theoretisch, und zeigen

uns, wie weit die Temperatur des Feuers gesteigert werden kann, wenn man im Stande

seyn wird, den Bedingungen, auf die sie basirt sind, zu genügen.

Die Resultate der zweiten Colonne sind diejenigen der praktischen Beobachtung und

controlirt durch die Analyse der Verbrennungsproducte.

Die in der dritten Colonne niedergelegten Zahlen sind natürlich bloß imaginär, da

eine variable dicke Schicht von Brennmaterial auf dem Roste, der Zustand der

Vertheilung des Brennmaterials, der mehr oder weniger starke Zug und andere Umstände

die Qualität der Verbrennungsproducte fast in jedem Zeitmomente verändern können.

Der in der Tabelle supponirte Fall ist jedoch gewiß der allergünstigste, der in

ähnlichen Verhältnissen stattfinden kann.

Die in der zweiten und dritten Colonne repräsentirten Fälle werden als extensive und

intensive Feuerung bezeichnet.

Extensive Feuerung wird in allen Fällen angewandt, wo der zu erwärmende Körper nur

eine niedrigere Temperatur verlangt, wie z.B. bei der Beheizung unserer Wohnungen,

der Erzeugung von Dampf u.a.m.; intensive Feuerung dagegen wird in manchen Künsten

und besonders bei metallurgischen Operationen angewandt.

Aus den vorstehenden Betrachtungen geht hervor, daß bei der intensiven Feuerung im

günstigsten Falle immer 4/10 oder 40 Procent der Wärme verloren gehen, welche das

Brennmaterial unter anderen Umständen zu geben im Stande wäre, daher auch diese Art

der Feuerung nur da angewandt wird, wo die Natur der beabsichtigten Operation

Intensität des Feuers durchaus erfordert.

Damit ist aber keineswegs gesagt, daß bei extensiver Feuerung nicht auch sehr

bedeutende Wärmeverluste stattfinden können; es ist im Gegentheil bekannt, daß in

der Praxis in den meisten Fällen die Verbrennungsproducte bei weit höherer

Temperatur durch den Kamin abströmen als zur Hervorbringung des Zuges nöthig

wäre.

Wir kommen nun zu der Frage, ob künstliche, mechanische Mittel zur Hervorbringung des

Zuges bei einer Feuerung über das gewöhnliche Mittel eines Kamines Vortheile

biete?

Der durch den Kamin hervorgebrachte Zug beruht auf den Gesetzen des Falles und auf

der Gewichts-Differenz zwischen den warmen Gasen im Kamine und einer gleichen

Säule kalter Luft.

Nehmen wir z.B. einen Kamin von 1 Quadratfuß Querschnitt und 50' Höhe, so ist das

Gewicht dieser Luft bei 32° Frht. = Pfd. 3,99; wird nun diese auf 572°

Frht. erwärmt, so dehnt sie sich auf 104,97 Kubikfuß aus, und diese heiße Luft wird

nach folgender Formel mit der Geschwindigkeit v

ausströmen.

Textabbildung Bd. 142, S. 268

2 g ist die Intensität des Falles =

64',

h die Höhe des Kamines = 50',

a der Ausdehnungs-Coefficient = 0,002036 und

t die Temperatur, welche diese Ausdehnung bewirkt, und

in diesem Falle = 540° Frht.

Aus diesen Werthen ergibt sich die Geschwindigkeit per

Secunde zu 18,76 Fußen.

Diese 18,76 Kubikfuße von 572° Frht. wiegen

x : 18,76 = 3,99 : 104,97 = Pfd. 0,713,

diese werden also per Secunde um

18,76 Fuß gehoben, oder Pfd. 1 wird gehoben auf 13,7', was in Pferdekräften

ausgedrückt 13,7/543 = 0,0252 ausmacht.

Die Wärmemenge, welche die heißen Gase durch den Kamin fortführt, beträgt per Stunde

3600 × 0,713 × 0,2377 × 540 = 339288

Wärme-Einheiten,

und diese sind äquivalent mit 339288/14780 = Pfd. 23

Kohle.

Zum Betriebe einer Dampfmaschine werden per Stunde und

per Pferdekraft Pfd. 8,5 Kohle erfordert, was auf

0,0252 Pferdekräfte nur Pfd. 0,2142 ausmacht.

Der Aufwand an Wärme oder deren Aequivalent an Brennstoff ist also für den Kamin 107

Mal größer, als wenn dieselbe Arbeit durch eine Dampfmaschine geleistet wird.

Es muß jedoch bemerkt werden, daß in manchen Fällen die durch den Kamin abgehende

Wärme keine bessere Verwendung finden kann, und daß daher die Anwendung einer

mechanischen Kraft nur in gewissen speciellen Fällen, aber dann entschieden mit

Vortheil angewendet wird.

Dagegen hat die Krafterzeugung durch abgehende Wärme vermittelst eines Kamines manche

Unvollkommenheiten und Nachtheile. Diese Krafterzeugung ist niemals constant und

wird durch viele Ursachen gestört, wie z.B. durch den Zustand der Atmosphäre, durch

die Absorption von Wärme durch die Wandungen des Kamins, durch die variable

Absorption der Wärme, ehe die Verbrennungsproducte den Kamin erreichen, und

besonders durch die ungleichen Quantitäten von Brennmaterial, die in der Zeiteinheit

verbrannt werden.

Der nöthige Kraftaufwand selbst wechselt ebenfalls, indem ein Theil desselben durch

Reibung absorbirt wird, theils

1) durch die Strömung der Luft durch die Schicht des

Brennmaterials,

2) durch die Canäle, und

3) durch den Kamin selbst.

Diese Reibung vermehrt sich im Verhältniß des Quadrates der Geschwindigkeit mit der

die Gase durchströmen, folglich auch durch Vermehrung des in der Zeiteinheit

verbrannten Materials, so daß es kaum möglich ist, mit irgend welcher Genauigkeit

die Zuströmung frischer Luft zu dem Brennmaterial zu controliren, zu berechnen und

zu reguliren.

Uebrigens wird der Zug eines Kamines neben den angeführten Ursachen der

Unregelmäßigkeit noch besonders 1) durch Ungleichheit der Größe der einzelnen Stücke

des Brennmaterials und 2) durch die Unregelmäßigkeit der Schichthöhe derselben

beeinträchtigt.

Um die erstere dieser Ursachen der Störung zu umgehen, ist eine sorgfältige

Zubereitung und Sortirung der Stücke des Brennmaterials nothwendig, was mit

bedeutenden Kosten begleitet ist. Zur Regulirung der Schichthöhe des Materials auf

dem Roste sind eine Menge von verschiedenen Apparaten erfunden, vorgeschlagen und probirt worden, aber

keiner derselben hat sich in der Praxis als hinreichend einfach und zweckmäßig

erwiesen. Die meisten dieser Apparate beabsichtigten, durch eine mechanische Kraft

den Herd continuirlich mit Brennmaterial zu speisen; aber die angewandten

Mechanismen sind immer complicirt und der Kraftaufwand zu groß, um einen praktischen

Nutzen zu gewähren.

Die Einführung eines Gebläses zur Hervorbringung des zur Verbrennung nöthigen

Luftzuges muß daher für sehr viele Fälle als ein Fortschritt angesehen werden, indem

dadurch eine constantere Luftspeisung, eine bessere Benutzung und Ausnutzung der

erzeugten Wärme ermöglicht wird; aber das Gebläse allein umgeht noch nicht die

Schwierigkeiten, welche die wechselnde, unregelmäßige Schichthöhe des Brennmaterials

hervorbringt, welche, wie gezeigt, Unterschiede in der Qualität der

Verbrennungsproducte, und folglich auch in der Quantität der erzeugten Wärme, sowie

eine variable Absorption an Kraft verursacht.

Aus dem Voranstehenden können wir folgende Schlüsse ziehen:

1) Die Zuführung der Luft, die zur Verbrennung dienen soll, durch

ein mechanisches Mittel, ist nicht nur wohlfeiler als durch einen Kamin, sondern

zugleich ein Mittel, manche der Unvollkommenheiten, die dem Zuge durch den Kamin

eigen sind, zu umgehen.

2) Die sorgfältige Zubereitung der Brennmaterialien, obgleich bis

zu einem gewissen Grade kostspielig, darf nicht unterlassen werden, wenn es

darum zu thun ist, ökonomische Benutzung des Materials zu erzielen.

3) Daß die Unregelmäßigkeiten in der Schichthöhe des

Brennmaterials als eine praktische Schwierigkeit angesehen werden müssen, die

bisanhin noch nicht mit Erfolg umgangen wurde.

4) Theils von dieser letztern Ursache, theils von anderen noch zu

erwähnenden herrührend, ist es bisanhin in der Praxis noch nicht möglich gewesen

alle Wärme, die eine gegebene Quantität Brennmaterial theoretisch zu geben

vermag, theils zu erzeugen, theils nutzbar zu verwenden.

––––––––––

In dem bisher Gesagten wurde dargethan, daß Pf. 1 Anthracit fähig ist 14780

Wärme-Einheiten und eine Temperatur von 4956° Fhrt. hervorzubringen,

aber wir haben zugleich einige der Gründe angegeben, warum in der Praxis diese

theoretischen Werthe niemals erreicht werden. Die angegebene absolute Wärmemenge

kann zwar erreicht werden, aber es bedingt dieß die Zuführung einer doppelt so großen

Luftmenge als theoretisch nöthig wäre, wodurch, wie gezeigt, eine große Menge der

Wärme unbenutzt durch das Kamin abgeht.

In England und den Vereinigten Staaten von Nordamerika, wo die Brennmaterialien

wohlfeil und in Menge vorhanden sind, ist die Ersparniß derselben kein Gegenstand

von ebenso großer Wichtigkeit als in Frankreich und Deutschland, wo in manchen

Gegenden der Preis derselben zwei- bis viermal so groß ist als in den

ebenangeführten Ländern.

Die Roth hat daher in Frankreich sowohl als in Deutschland die Bestrebungen von

Chemikern und Ingenieuren dahin gelenkt, Mittel zu finden, die Brennmaterialien mit

mehr Oekonomie zu verwenden, und diese Bestrebungen haben, durch eine Reihe von

Jahren hindurch fortgesetzt, zu solchen Erfolgen geführt, daß es möglich geworden

ist nicht nur mit wohlzubereiteten Brennmaterialien, sondern auch aus allerlei

brennbaren Abfällen solche Wärmemengen zu erzeugen, die den theoretisch berechneten

gleichkommen.

Das Princip, durch welches dieses Resultat praktisch erreicht wurde, ist theoretisch

vollkommen richtig, und besteht in der vorausgehenden Verwandlung des Brennmaterials

in brennbare Gase, welche dann an einem anderen Orte als dem wo sie erzeugt werden,

durch Zuführung der theoretisch richtigen Luftmenge verbrannt werden.

Eine Schichthöhe, die zwischen 2 1/2 bis 4 Fuß, je nach der Qualität und die Größe

der Stücke des Brennmaterials, wechselt, bewirkt daß aller im Material enthaltene

Kohlenstoff in der Form von Kohlenoxydgas weggeht. Enthält das Brennmaterial auch

freien Wasserstoff, so wird derselbe so zersetzt, daß die wasserstoffhaltigen

Verbindungen entweichen, ehe der Rest des Kohlenstoffes sich mit Sauerstoff

verbinden kann, und diese flüchtigen Producte werden, wie das Kohlenoxydgas, an der

Stelle verbrannt, wo diese Gase und Dämpfe mit der zweiten Luftzuführung in

Berührung kommen.

Werden diese Gase und Dämpfe vollständig verbrannt, so daß alles Brennmaterial in

Kohlensäure und Wasser aufgeht, so muß natürlich nicht nur alle Wärme erzeugt

werden, welche das Material zu geben im Stande ist, sondern es muß auch zugleich,

wenn nämlich die zwei Luftquantitäten diejenige, welche dem Brennmaterial, und

diejenige, die den Gasen und Dämpfen zugeführt wird, genau abgemessen sind, die

größtmögliche Intensität des Feuers entstehen.

Dieses genaue Abmessen aber der zwei Luftquantitäten ist oder war bisanhin eine

praktische Schwierigkeit beim Betriebe dieser sonst vortrefflichen Gasöfen.

Würden beide Portionen Luft unter gleichem Drucke eingeführt werden können, so würde

die Abmessung derselben keiner Schwierigkeit unterliegen, aber um eine vollkommene

Mischung der brennbaren Gase und der sie zu verbrennen bestimmten Luft

hervorzubringen, ist es nothwendig daß die Gase und die Luft mit sehr verschiedener

Geschwindigkeit zusammenströmen.

Diese Schwierigkeit wird noch erhöht durch den Umstand, daß die zur Verbrennung der

Gase dienende Luft, wenn nicht durchaus nothwendig, doch aus mancherlei guten

Gründen vortheilhaft erwärmt wird, ehe sie mit den Gasen gemischt wird.

––––––––––

Wir wollen nun zuerst eine Beschreibung des sich selbst regulirenden Gasofens (self-regulating

Gasfurnace) geben, für welchen der Verfasser unterm 4. Decbr. 1855 in den

Vereinigten Staaten ein Patent erhalten, dabei aber bemerken, daß die Construction

des eigentlichen Ofens das Verdienst von Hrn. Director Thoma in Liswenskoi Sawod am Ural istMan sehe dessen Beschreibung im polytechnischen Journal Bd. CXX S. 272 und 338., und daß der Patentinhaber nur die praktische Ausführung der Abmessung der

beiden Luftquantitäten unter verschiedenem Drucke als seine Erfindung in Anspruch

nimmt, mit der jedoch einem bedeutenden Uebelstande abgeholfen ist, indem selbst mit

genau gearbeiteten Schieber-Ventilen der gewöhnliche Arbeiter, wie die

Erfahrung gezeigt, nicht im Stande ist, eine auch nur annähernd genaue und richtige

Vertheilung der beiden Luftströme zu bewirken.

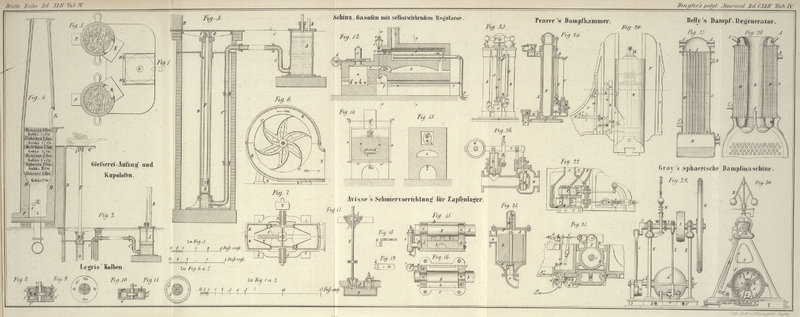

Fig. 12 ist

ein Verticaldurchschnitt durch die Länge des Ofens.

Fig. 13 ist

ein Verticaldurchschnitt durch dessen Breite nach der Linie yz, Fig. 12.

Fig. 14 ist

ein Verticaldurchschnitt durch dessen Breite nach der Linie wx, Fig. 12.

a ist der mit Brennmaterial zu füllende Generator mit

den von beiden Seiten einmündenden Düsen b, b.

c ist ein Cylinder von Guß oder Eisenblech mit gut

aufgepaßtem Deckel. Zwischen demselben und dem Generator a ist ein Schieber, der, durch das Rad d

bewegt, die Communication aufhebt oder zuläßt.

e ist ein gemauerter Canal, durch welchen die Gase aus

dem Generator a austreten; hinter diesem liegt die

Düsenröhre f, und in g

findet die Mischung des Gases mit der durch die Düsen f

eingeblasenen heißen Luft statt.

h, h ist der eigentliche Herd, in welchem das Feuer

wirken soll; die noch sehr heißen Verbrennungsproducte, welche hier abströmen, gehen

durch die Canäle k, k, Fig. 13, und umspülen die

große ovale Guß- oder Schmiedeisenröhre i, i.

Diese dient die durch die Düsen f zu blasende Luft zu

erhitzen, und empfängt die kalte Luft durch eine innere Röhre im hintersten

kältesten Theile; von da muß sich die Luft, indem sie sich immer mehr erwärmt und

immer mit heißeren Stellen der Röhre i, i in Berührung

kommt, nach der Mündung des inneren Rohres m, m begeben

und wird aus dieser durch die Röhren n, n, Fig. 14, in

die Düsenröhre f, f geführt.

o, o ist ein viereckiger Canal, der mit dem vom Gebläse

herkommenden Hauptrohre p, p in Verbindung steht und

kalte Luft in den Generator a durch die Düsen b, b führt.

Da nun erforderlich ist, dem Generator a eine völlig

gleiche oder genau proportionale Luftmenge dem Gewichte nach zuzuführen, wie den

Düsen f, f, diese letztere Portion aber durch

vorangehende Erhitzung sehr bedeutend ausgedehnt wird, so ist eine Regulirung des

Luftzuflusses nothwendig, welche dem Betrage dieser Ausdehnung, oder wenn man lieber

will, der diese bewirkenden Temperatur Rechnung trägt.

Nehmen wir nun an, der Ventilator liefere per Secunde 2

Kubikfuß Luft, von denen einer durch die Röhre o, o, der

andere durch f, f gehen soll. Dieser letztere Kubikfuß

wird sich durch Erwärmung ausdehnen:

bei 142° Frht zu.

1,224 Kubikfuß

„ 252 „

1,448

„

„ 362 „

1,672

„

„ 472 „

1,896

„

„ 582 „

2,120

„

„ 692 „

2,344

„

Nehmen wir ferner an, die sieben Düsen (conischen Ansatzröhren) f, f haben jede 1'' Durchmesser, so wird der

Gesammt-Querschnitt dieser sieben Ansatzröhren 5,4978 Quadratzolle seyn; da

aber beim Durchgange der Luft durch diese Röhren eine Contraction stattfindet, so

ist dieser Querschnitt zu reduciren auf:

5,4978 × 0,94 = 5,167932 Quadratzoll = 0,03588

Quadratfuß.

Bezeichnen wir nun diesen constanten Querschnitt durch S,

das durch selben hindurchgehende Luftvolumen durch Q,

die Geschwindigkeit, mit der diese Luft durchströmt, durch V, und den Druck, welcher dieser Geschwindigkeit zukommt, durch h, so haben wir: Q/S = V.

Daher ist V

bei 32° Frht.

=

27,9 Fuß,

„ 142°

„

=

34,1 „

„ 252°

„

=

40,3 „

„ 362°

„

=

46,6 „

„ 472°

„

=

52,8 „

„ 582°

„

=

59,1 „

„ 692°

„

=

65,3 „

h ist dann V²/64,3

und h' der manometrische Druck in Zollen Wasser

ausgedrückt

= V²/(64,3 ¹/0,0013) × 12 = h'

h' ist daher bei 32°

Frht.

=

0,188 Zolle

„ 142°

„

=

0,282 „

„ 252°

„

=

0,394 „

„ 362°

„

=

0,527 „

„ 472°

„

=

0,677 „

„ 582°

„

=

0,846 „

„ 692°

„

=

1,035 „

Diese verschiedenen Drucke müssen natürlich auch auf die Röhre o, o zurückwirken, und würde der Querschnitt derselben sich nicht ändern

können, so müßte nothwendig durch dieselbe zwar ein gleiches Volumen von Luft wie

durch f, f gehen, aber es würde die absolute Quantität,

das Gewicht dieser beiden Luftmengen, sehr verschieden seyn.

Welcher Querschnitt ist nun der Röhre o, o vermittelst

der Klappe q zu geben, damit derselbe den verschiedenen

Drucken entspreche?

Es sey S' dieser veränderliche Querschnitt;

Q ist constant 1 Kubikfuß;

V als Function von h bleibt

wie oben.

Daher wird der Querschnitt für jeden einzelnen Fall durch die Formel S' = Q/V gegeben, und daher ist

bei 32° Frht. S'

=

5,168 Quadratzolle

„ 142°

„ „

=

4,222

„

„ 252°

„ „

=

3,568

„

„ 362°

„ „

=

3,091

„

„ 472°

„ „

=

2,726

„

„ 582°

„ „

=

2,438

„

„ 692°

„ „

=

2,205

„

Nehmen wir an, die prismatische Röhre o, o messe inwendig

in jeder Richtung 4'', so muß die Klappe q gehoben

werden:

um 2,508 Zolle,

um den Querschnitt von

5,168 Quadratz. zu geben

„ 2,945

„

„ „

„

4,222 „

„

„ 3,108

„

„ „

„

3,568 „

„

„ 3,227

„

„ „

„

3,091 „

„

„ 3,319

„

„ „

„

2,726 „

„

„ 3,391

„

„ „

„

2,438 „

„

„ 3,449

„

„ „

„

2,205 „

„

Nun hat es nicht die mindeste Schwierigkeit, die Klappe q

mit der größten Genauigkeit auf die für jeden einzelnen Fall erforderliche Höhe zu

heben, aber die Schwierigkeit ist die, zu wissen, wie viel die Luft in f, f ausgedehnt sey, oder, was auf dasselbe herauskommt,

bis zu welcher Temperatur dieselbe erwärmt sey? Dieß könnte möglicherweise durch

einen Thermometer geschehen; aber da die Temperatur sehr oft wechseln muß, so würde

die Beobachtung und die Stellung der Klappe q beständige

Aufsicht und Thätigkeit in Anspruch nehmen.

Bis dahin wurde die dem Gasgenerator zugeführte kalte Luft durch ein Schieberventil

bloß nach dem Ermessen der Arbeiter zugelassen, und es ist leicht zu begreifen, daß

dieß eine bedeutende Schwierigkeit in der praktischen Anwendung von Gasöfen gewesen

ist; daher muß auch eine Vorrichtung, welche den Zufluß dieser Luft mit Genauigkeit

und dem theoretischen Erfordernisse entsprechend regulirt, als eine wesentliche

Verbesserung der Gasöfen angesehen werden.

Die vom Verfasser construirte Vorrichtung besteht aus einem Metallstabe, gefertigt

aus einem der Metalle, die in der Wärme sich am meisten ausdehnen, wie z.B. Kupfer;

dieselbe wird in der Röhre angebracht, welche die heiße Luft dem Rohre f, f zuführt, ragt etwas über die erstere Röhre hinaus

und ist an dem herausstehenden Ende mit Zähnen versehen, welche in den ebenfalls mit

Zähnen versehenen Doppelquadranten r eingreifen.

An dieser Stelle wird eine sehr kleine Bewegung stattfinden, welche aber genau der

Ausdehnung des Metallstabes S, S folgt, und je nachdem

dieser sich ausdehnt oder zusammenzieht, entweder vorwärts oder rückwärts geht. Der

größere Quadrant des Stückes r beschreibt einen in

Proportion stehenden größeren Bogen und greift in die Zähne des Zahnrädchens t. Die Dimensionen der einzelnen Theile sind so

berechnet, daß das Zahnrädchen t gerade einmal

herumgeht, wenn die Metallstange S die zwischen den

Temperaturen von 32° und 692° Frht. stattfindende Ausdehnung

erreicht.

Angenommen, die sich ausdehnende Metallstange messe in der heißen Luftröhre 10', so

wird deren Ausdehnung (dieselbe aus Kupfer bestehend angenommen) betragen:

bei 32° Frht.

=

0

Zoll

„ 142°

„

=

0,126 „

„ 252°

„

=

0,257 „

„ 362°

„

=

0,393 „

„ 472°

„

=

0,533 „

„ 582°

„

=

0,678 „

„ 682°

„

=

0,828 „

Die Wege, welche also das Zahnrädchen t für jeden Grad

der Ausdehnung macht, sind, dasselbe in 360° eingetheilt:

54° 46' 57''

von

32

bis

142° Frht.

111° 44' 21''

„

„

„

252° „

170° 52' 10''

„

„

„

362° „

231° 44' 21''

„

„

„

472° „

294° 46' 57''

„

„

„

582° „

360° – –

„

„

„

692° „

Messen wir nun auf einem Kreise die eben bestimmten Grade, Minuten und Secunden ab,

ziehen wir von jeder dieser gemessenen Entfernungen einen Radius, und stechen wir

sodann auf dem ersten dieser Radien genau die Höhe ab, um die die Klappe q im Maximum gehoben werden muß, ziehen sodann durch

diesen Punkt einen inneren Kreis, und stechen nun von diesem aus auf dem zweiten

Radius, der 54° 46' 57'' entspricht, die erste Höhe, zu der die Klappe q zu heben ist, und so die folgenden Abstände auf den

folgenden Radien, so erhalten wir eine Curve, die, um das Centrum des ursprünglichen

Kreises gedreht, zugleich den Ausdehnungen der Metallstange bei bemerkten

Temperaturen und den diesen Temperaturen entsprechenden Höhen der Klappe q entspricht.

Zwei solcher Curven von Metallscheiden angefertigt, werden senkrecht auf der Achse

befestigt auf der das Zahnrädchen t deren Bewegung

hervorbringt. Werden nun diese zwei Curven von Gabeln u

und Leitstangen v, v die nach dem Canale o gehen angefaßt, so werden diese Leitstangen v, v, durch eine Traverse v'

mit der Klappe q in Verbindung gebracht, nothwendig

letzterer eine Bewegung ertheilen, die den größeren oder minderen Zutritt kalter

Luft zu dem Gasgenerator, nach Maßgabe der Ausdehnung der zur Verbrennung des Gases

dienenden Luft, entspricht.

Es ist nun klar, daß wenn mit Hülfe von Manometern die Sectionen der Röhren f, f und o, o so gemacht und

abgepaßt werden, daß die Drucke in f, f und o, o an beiden Orten bei gleicher Temperatur gleich sind, die Ausdehnung der

Metallstange, welche den Doppelquadranten r und das

Zahnrädchen t in Bewegung setzt, eine Selbstregulirung

der Luftquantitäten bewirken muß, sobald die Luft in f,

f durch Erhitzung ausgedehnt wird.

In dem Bisherigen wurde angenommen, daß die durch f, f

und o, o zu führenden Luftmengen dem Gewichte nach die

gleichen seyen; diese Voraussetzung wird aber unrichtig, sobald das Brennmaterial

aus welchem das Gas erzeugt werden soll, eine irgendwelche bedeutende Menge von

freiem Wasserstoffe enthält, indem dann dieser in Form von flüchtigen Verbindungen

aus dem Brennmaterial abdestillirt. In solchem Falle müssen auf 1 Pfund Wasserstoff

8 Pfund Sauerstoff mehr zur Verbrennung der Gase als zur Erzeugung derselben

verwendet werden, was leicht nach den gewöhnlichen Regeln der Aerodynamik zu

berechnen ist.

Dieser Selbstregulator läßt sich natürlich auf sehr verschiedene Weise construiren

und auf alle von Director Thoma und Anderen angegebenen

Gasöfen anwenden, und lassen sich in denselben je nach deren Construction alle

möglichen festen Brennmaterialien so wie auch bloße Abfälle derselben mit gleichem

Erfolge auf Gas benutzen.

Wir haben oben erwähnt, daß die zur Verbrennung der Gase dienende Luft nicht nothwendig vorher erwärmt werden müsse. Dieß verhält sich

folgendermaßen:

1 Pfund Anthracit z.B. gibt, wenn es in Gas verwandelt wird, 3747

Wärme-Einheiten, und dieses hat folgende Zusammensetzung:

2,135 Pfund

Kohlenoxyd,

0,219 „

Wasserdampf,

4,737 „

Stickstoffgas.

Die specifische Wärme dieser Gase beträgt:

Pfd. 2,135 ×

0,2479 0,219 ×

0,4750 4,737 ×

0,2440

===

0,5290,1041,156

1,789,

folglich ist die bei der Gaserzeugung entwickelte Temperatur

desselben 3747/1,789 = 2004° F.

Werden nun diese Gase mit der zur Verbrennung erforderlichen Quantität kalter Luft,

nämlich Pfund 11,456 vermischt, so wird die Temperatur dieser Mischung, da die spec.

Wärme dieser Luft = 11,456 × 0,2377 = 2,667 ist, 3747/(1,789 + 2,667) nur

841° F. seyn, eine Temperatur, welche in der That schon sehr niedrig ist um den

Verbrennungsproceß zu unterhalten, und welche noch weiter heruntergedrückt wird,

wenn die Gase einen weiteren Weg zu machen haben, ehe sie zur Verbrennung

kommen.

Die Anwendung vorläufig erhitzter Luft ist aber noch aus einer anderen Rücksicht

wünschenswerth, und zwar weil dadurch die Intensität des Feuers sehr bedeutend

erhöht wird.

Nach Tab. VII entsteht bei vollkommener Verbrennung von Anthracit eine Temperatur von

4956° F., von welchen

2094° durch die Bildung des Gases selbst und

2862° bei der Verbrennung desselben entstehen.

Wird nun die zur Verbrennung nöthige Luftmenge von 600° F. mit dem Gase

gemischt, so werden obigen Temperaturen noch 300° zugefügt, und die

resultirende Temperatur des Feuers wird 5256° F. seyn; eine Temperatur, die

sonst gewiß nirgends vorkam und die für metallurgische Zwecke große Vortheile bieten

muß, wenn man bedenkt, daß die Schmelzpunkte von

Kupfer bei

2012° F.

Gold bei

2282° F.

Gußeisen zwischen

2372 und

2552° F.

Weichem franz. Schmiedeisen

bei

2732° F.

Englischem Schmiedeisen bei

2912° F. liegen.

In metallurgischen und ähnlichen Processen bietet möglichste Intensität der Hitze aus

zwei Gründen den größten ökonomischen Vortheil dar:

1. Indem Zeit erspart wird den zu erhitzenden Gegenstand auf die erforderliche

Temperatur zu bringen.

2. Weil die Transmission der Wärme sich dem Quadrate der Differenz zwischen der

Temperatur des Feuers und der Temperatur des Wärme aufnehmenden Körpers nähert.

Der durch den Selbstregulator vervollkommnete Gasofen wird unbezweifelt mit bestem

Erfolge bei allen Schmelzprocessen, bei der Destillation von Zink, beim Schweißen

und Puddeln des Eisens, zum Schmelzen von Glas etc. angewendet werden.

Dieser Apparat beseitigt manche der früher erwähnten Gebrechen und Schwierigkeiten,

ganz besonders entspricht er dem schon längst aufgestellten Probleme: „wie kann der Verbrennungsproceß mit der theoretisch genau

erforderlichen Luftmenge geführt werden? wodurch einerseits die

höchst mögliche Temperatur und andererseits die theoretisch mögliche Wärmemenge

erzielt wird.

Ferner hat dieser Apparat den Vorzug, daß er durch das Gebläse regelmäßig gespeist

wird, und die Quantität der Luftspeisung je nach Maßgabe des erforderlichen Effectes

nach Belieben vermehrt oder vermindert werden kann, was bei Anwendung von Kaminen

weniger leicht möglich war; auch wird durch das Gebläse die größte Ausnutzung der

erzeugten Wärme ermöglicht, ja ein Theil dieser abgehenden Wärme kann selbst

vortheilhaft zur Erzeugung der Kraft benutzt werden welcher das Gebläse bedarf.

Die Anwendung der Gasöfen wird sich nach und nach auch auf andere Operationen welche

der Wärme bedürfen, übertragen lassen; bereits sind Abdampfpfannen in Salinen mit

Erfolg mit ähnlichen Oefen versehen worden. Man hat sie bis jetzt in manchen Fällen

für unanwendbar gehalten, wie z.B. für Dampfkessel, Destillationen und alle solche

Operationen wo Intensität des Feuers als nicht wünschenswerth angesehen wird; aber

die ökonomischen Vortheile welche dieses System bietet, werden ihm, wir sind fest

überzeugt, überall (mit geeigneten Modificationen) Bahn brechen.

Tafeln