| Titel: | Ueber die Fabrication der Ultramarine; von J. G. Gentele. |

| Autor: | Johan G. Gentele [GND] |

| Fundstelle: | Band 142, Jahrgang 1856, Nr. LXXXIII., S. 351 |

| Download: | XML |

LXXXIII.

Ueber die Fabrication der Ultramarine; von

J. G. Gentele.

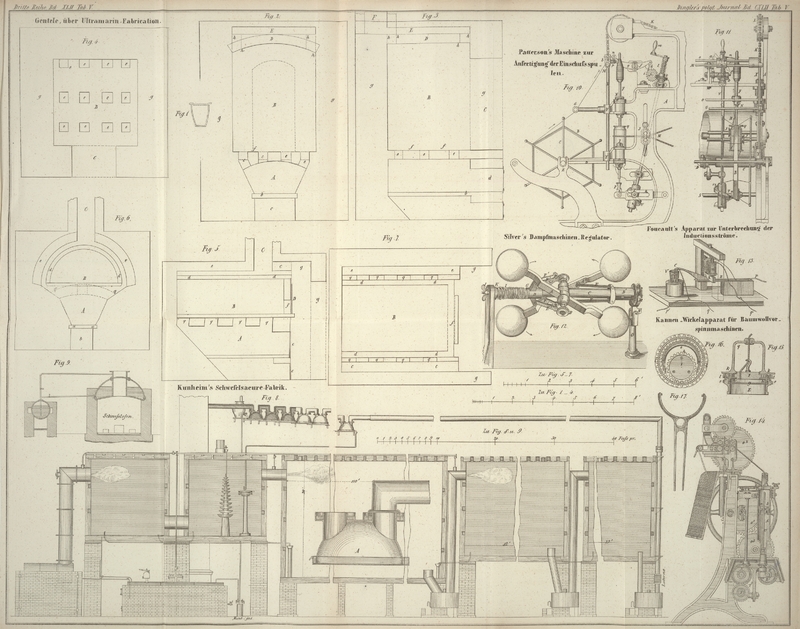

Mit Abbildungen auf Tab.

V.

Gentele, über die Fabrication der Ultramarine.

Diese Fabrication zerfällt in zwei Hauptarbeiten, in die

Darstellung des grünen Ultramarins und in die Ueberführung desselben in den

blauen Ultramarin. Die Schönheit des letztern Productes hängt hauptsächlich

von der Beschaffenheit des erstern ab, dessen gelungene

Darstellung folglich bei der Fabrication die Hauptaufgabe ist. Ich beschreibe die

Fabrication eines jeden dieser Producte für sich.

I.

Darstellung des grünen Ultramarins.

Rohstoffe zur Darstellung desselben.

Gegenwärtig werden nur noch folgende Rohstoffe zur Darstellung des grünen Ultramarins

angewendet:

1)ein Thonerdesilicat, am besten Kaolin;

2)entwässertes schwefelsaures Natron,

3)entwässertes kohlensaures Natron, doch werden zuweilen

auch Lösungen dieser beiden Salze verwendet;

4)Schwefelnatrium, als Nebenproduct der

Fabrication;

5)Schwefel;

6)Holzkohle oder Steinkohle.

Alle diese Rohstoffe erfordern nicht nur eine gewisse Auswahl, sondern auch gewisse

Vorbereitungen; um letztere, sowie die erforderlichen Mischungen und Operationen mit

denselben vornehmen zu können, werden verschiedene, größtentheils mechanische

Vorrichtungen angewendet, welche bei der Anlage einer derartigen Fabrik von großer

Wichtigkeit sind und die Hauptausgaben veranlassen.

Als Thonerdesilicat ist es am vortheilhaftesten, wirkliche

Kaoline (Porzellanthon) zu wählen, oder doch weiße

Thone, deren Zusammensetzung nicht viel von derjenigen der Kaoline abweicht. Ein

geringer Gehalt von Bittererde und Kalk schadet nicht, aber ein Thon welcher über 1

Procent Eisenoxyd enthält, ist nur mit Vorsicht, nach vorausgegangener Prüfung zu

wählen. Glücklicherweise kommen Kaoline von geeigneter Beschaffenheit nicht selten

vor, und keine Fabrik in Deutschland stößt hierin auf Schwierigkeiten. Es wurden

zwar früher Thone verarbeitet, welchen man noch Alaunerde, die man künstlich

darstellte, bei der Fabrication zumischte; ebenso wurden Thone verarbeitet, welchen

man noch Kieselsäure zufügte, gegenwärtig aber vermeidet man diese theuren Zusätze

durch eine gute Auswahl des Thones, welcher nach dem Glühen so zusammengesetzt seyn

muß, daß er ziemlich genau (ohne Rücksicht auf seine geringfügigen Verunreinigungen

mit Kalk, Bittererde und Eisenoxyd) der Formel Al²O³, 2 SiO²

entspricht; ob alle Kieselerde chemisch gebunden ist oder nicht, scheint keinen

wesentlichen Einfluß zu haben. Oft haben die Thone eine solche Zusammensetzung

nicht, indem sie viel Sand oder auch andere Mineralien mechanisch eingemengt

enthalten; aber durch die Vorbereitung, welche jedenfalls mit ihnen vorgenommen

werden muß, erhalten sie dieselbe, und es kommt auch nur darauf an, daß ihre

Bestandtheile nach der mechanischen Vorbereitung die angeführten sind.

Die Vorbereitung des Thones, um seine mechanischen Unreinigkeiten soviel als möglich

zu entfernen, besteht im Schlämmen desselben, welches gerade so wie in den

Porzellanfabriken vorgenommen wird. Nach dem Schlämmen werden die Thone wieder

scharf getrocknet und gelinde geglüht, wodurch es dann

leichter wird, sie in ein feines Pulver zu verwandeln, welches ebenfalls

geschehen muß. Es gibt jedoch Fabriken, in denen letztere Operation und das

Glühen unterlassen wird, indem es nachträglich bei einer andern Arbeit nebenbei

geschieht.

Das Schlämmen des Thones geschieht in den verschiedenen Fabriken, wo es erforderlich

ist, entweder durch Handarbeit oder mit Hülfe mechanischer Vorrichtungen. Wenn der

Thon sich schwer erweicht, mahlt man ihn zwischen zwei weit gestellten Sandsteinen

durch, oder man weicht ihn, wenn er leicht zu erweichen ist, in Wasser zu einer

dünnen Milch auf, in welchem Zustand sich der gemahlene Thon ebenfalls befindet. Die

einige Zeit in größern Gefäßen gestandene Thonmilch, welche den schwerern Sand

fallen ließ, wird in größere Bassins geleitet, der Rest noch einmal oder einigemale

mit Wasser aufgerührt und die feine Milch abgezapft u.s.w. Das Abgeschlämmte läßt

man in den Bassins absetzen, zapft das Wasser ab und preßt dann in Säcken, oder

bringt in Gypsbassins, oder kocht ein wie in Steingutfabriken, um dann zu trocknen, was in letzterm Falle in den Pfannen, in

ersteren Fällen auf Brettern an der Luft ausgeführt wird. In denjenigen Fabriken,

welche einen reinen geschlämmten Kaolin in schon trockenem Zustande beziehen,

fallen, wie es sich von selbst versteht, diese Arbeiten ganz weg, und dieß ist ein

beträchtlicher Vortheil.

Das gelinde Glühen des Thones geschieht in einem gewöhnlichen Flammofen, und braucht

durchaus nicht weiter zu gehen, als auf ganz dunkle Kirschrothhitze, wobei derselbe

alles Wasser verliert. Dadurch wird der Thon mürbe und spröde, verliert die

Eigenschaft schmierig oder fett zu seyn, und das Pulverisiren und Sieben desselben

ist nun viel leichter vorzunehmen, was man auch hauptsächlich bezweckte.

Zum Pulverisiren des Thones dienen entweder Pochwerke oder Quetschmühlen, in denen er

unter dem vertical auf dem Umkreise rollenden Läufer zerdrückt wird. Nach dem Pochen

oder Zerdrücken passirt der Thon Vorrichtungen mit feinen Messingsieben, und der

gröbere Antheil kommt wieder in die Pochwerke oder Quetschmühlen, um durch dieselben

Operationen in ein feines Pulver verwandelt zu werden, welches dann zur Anwendung

geeignet ist.

Wird schwefelsaures Natron in entwässertem Zustande

angewendet, so ist seine Beschaffenheit nicht gleichgültig. Es soll keine

freie Säure enthalten; wenn es die chemischen Fabriken bleifrei und bis auf eine

Spur frei von Eisen liefern, so ist es brauchbar. Kann man es in diesem Zustande

nicht erhalten, so verschafft man sich säurefreies Glaubersalz, wie es die

Sodafabriken verwenden, löst es in Wasser auf und stumpft etwa vorhandene Säure mit

Kalkmilch ab, wobei zugleich das Eisenoxyd niederfällt; man zieht die hellen Laugen

von dem sich absetzenden Gyps und überschüssigen Kalke ab, und läßt krystallisiren.

Das krystallisirte Salz dampft man entweder langsam in eisernen Kesseln ein, oder

vortheilhafter auf der vertieften Sohle eines Flammofens aus feuerfesten Steinen,

und erhält in beiden Fällen eine weiße, nach dem Trocknen auszunehmende Masse von

wasserfreiem Glaubersalz. Oder man dampft die hellen Laugen, ohne sie krystallisiren

zu lassen, unter beständigem Nachfüllen frischer Lauge ein, wobei sich nach

eingetretener Sättigung derselben wasserfreies Glaubersalz abscheidet, das man unter

fortdauerndem Einkochen mit Sieblöffeln ausschöpft und nachher in dem Flammofen,

worin der Thon geglüht wird, noch gelinde trocknet, um alles Wasser zu entfernen,

welches ihm als Mutterlauge anhängt.

Das gekaufte oder auf beschriebene Weise wasserfrei gemachte Glaubersalz wird

ebenfalls in Quetschmühlen zerdrückt, pulverisirt und durch etwas gröbere Haarsiebe

gesiebt. Dieses Salz muß, wenn es vorräthig gehalten wird, in verschlossenen Gefäßen

aufbewahrt werden, weil es sonst wieder zusammenbackt, was in der Regel dennoch an

der Oberfläche bald geschieht, indem es eine gewisse Menge Wasser anzieht. Uebrigens

kann man auch von chemischen Fabriken das beim Einkochen reiner Glaubersalzlösungen

niederfallende und

dann geglühte Glaubersalz beziehen, und dieses ist das beste. Eine Ultramarinfabrik

kann jedoch die Einrichtung zu dieser Operation nicht wohl entbehren, da Laugen

vorkommen, welche glaubersalzhaltig sind und ebenso verarbeitet werden können, und

wieder andere, welche auf ähnliche Weise verdampft werden müssen. Das so

dargestellte Glaubersalz enthält stets eine kleine Menge Gyps und Kochsalz, die aber

bei seiner Verwendung keine nachtheilige Wirkung hervorbringen.

Das kohlensaure Natron, welches man in entwässertem Zustande

anwendet, erhält man aus chemischen Fabriken in genügender Reinheit und

Trockenheit, wenn man sich ein reines Salz bedingt. Dieselben liefern alsdann

dasjenige Sodasalz, welches beim Eindampfen gesättigter Lösungen aus roher Soda im

zweifach-gewässerten Zustande niederfällt und nach dem Ausschöpfen zur

völligen Entwässerung geglüht wird. Ein zufälliger geringer Gehalt an Glaubersalz

schadet nicht. Zur Ultramarinfabrication wird es wie das wasserfreie Glaubersalz

pulverisirt, gesiebt und aufbewahrt.

Wo das Schwefelnatrium nicht in flüssiger Form angewendet

wird, muß man zum Verdampfen desselben mit einer Anzahl gußeiserner Kessel

oder Stärker eisenblecherner Pfannen versehen seyn, die entweder für sich, oder

durch die abgehende Wärme der Verglüh- oder Röstöfen geheizt werden. Man

dampft dasselbe zur Trockne ein, was am Ende unter Umrühren zu geschehen hat, und

pulverisirt es dann mit denselben Vorrichtungen, womit das Pulverisiren des

Glaubersalzes oder der Soda geschieht. Es wird bei seiner Anwendung stets als

Einfach-Schwefelnatrium berechnet.

Den Schwefel verwendet man als Stangenschwefel oder

raffinirten Schwefel. Derselbe wird gleichfalls in Quetschmühlen zerdrückt

und durch feine Haarsiebe gesiebt, um ihn als staubförmiges feines Pulver vorräthig

zu halten.

Als Kohlenpulver für den chemischen Proceß der

Ultramarinbildung, kann man sowohl Steinkohle

als Holzkohle anwenden; bei letzterer ist es

gleichgültig, von welchem Holz sie herrührt, oder durch welche Verkohlungsweise sie

gewonnen wurde. Sie darf nur keine Unreinigkeiten, wie kleine Steine und

dergleichen, enthalten; große Kohlen befreit man von denselben durch Absieben, von

kleineren Kohlen entfernt man anhängenden Sand, Erde und dergleichen durch Waschen

in Wasser, wobei die schwereren Theile schnell zu Boden fallen, so daß die leichte

Kohle oben abgeschöpft und dann getrocknet werden kann. Von den Steinkohlen verwendet man nur backende, welche wenig

Asche hinterlassen.

Beide Kohlenarten werden vor ihrer Anwendung stets in ein sehr feines Pulver

verwandelt; dieß geschieht entweder ganz auf trockenem Wege, durch Zerreiben, mit

Hülfe eiserner Kugeln in Trommeln und nachheriges Absieben in Trommelsieben, gerade

so wie bei der Schießpulverfabrication; oder die Kohlen werden trocken nur in der

Quetschmühle zerdrückt, und dann in Sandstein- oder Granitmühlen einigemale

mit Wasser naß gemahlen, bis sie in einen zwischen den Fingern unfühlbaren Schlamm

verwandelt sind, der sich nun leicht vom Wasser absetzt, und nachdem er auf Brettern

getrocknet wurde, nur zerdrückt und gesiebt zu werden braucht. Letztere Methode ist

sehr förderlich und liefert von jeder Kohlenart ein sehr feines Pulver.

So vorbereitet, dienen entweder alle oder nur einige dieser Materialien zur

Herstellung eines Gemenges oder einer Mischung derselben,

welche durch das nachherige Glühen den grünen Ultramarin liefert.

Bei der Herstellung dieser Gemenge kommt nicht bloß das

Verhältniß, in welchem die Materialien gemengt worden, in Betracht, sondern

auch, was von großer Wichtigkeit ist, daß diese Mengung sehr innig und

gleichförmig erfolge, und je vollständiger dieß der Fall ist, ein um so

besseres Resultat erreicht man. Bei Anwendung von bloß trockenen Materialien ist es

am zweckmäßigsten, dieselben in dem ermittelten Verhältniß in kleinen Posten

zusammenzuwiegen, sie dann in kleinen Trögen oft hin und her zu schäufeln, hierauf

einigemal durch mittelfeine Siebe zu sieben, und nach wiederholtem Umschäufeln das

Sieben und nachher das Umschäufeln zu wiederholen, wobei man in das Sieb stets nur

kleine Quantitäten geben und dieselben ganz durchsieben muß, ehe neue Portionen

hineingebracht werden.

Es gibt indessen Fabriken, welche einen andern Weg einschlagen. Es werden nämlich

statt des Glaubersalzes oder der Soda, sowie auch des Schwefelnatriums im trocknen

Zustande, direct deren Laugen nach Gemäßen und Aräometergraden angewendet, in

welchem Falle man entweder den Gehalt der Gemäße an trockenem Salze ermittelt hat,

oder aus Erfahrung weiß, daß fragliche Gemäße mit den eingehaltenen Aräometergraden

zum Zwecke führen. In diese Lösungen wird der pulverisirte, oder der leicht

erweichbare Kaolin gebracht, und nun das Ganze zur Trockne eingedunstet) manchmal

wird demselben auch das Kohlenpulver zugegeben. Dieses trockne Gemenge wird dann in

einem Flammofen ebenfalls schwach geglüht, und hierauf das Pulverisiren des Gemenges

vorgenommen, welches dann durch Umschäufeln und Sieben noch gleichförmiger gemacht

wird. Demselben werden

hierauf die übrigen Ingredienzien, meistens bloß noch der Schwefel, so beigemengt,

wie es oben für die Mengung aller Materialien angegeben ist.

Die Verhältnisse, in welchen die angeführten Rohmaterialien gemengt werden, sind in

den verschiedenen Fabriken sehr verschieden; es muß aber 1)

stets Natron als schwefelsaures oder kohlensaures Salz in hinreichender Menge in

das Gemisch kommen, um die Hälfte der Kieselsäure des Kaolins sättigen zu

können, und 2) noch so viel Natron nebst Schwefel vorhanden seyn, um eine

gewisse Menge Doppelt- oder Mehrfach-Schwefelnatrium zu bilden,

endlich 3) noch Schwefel und Natrium als Einfach-Schwefelnatrium in der

Mischung übrig bleiben, nachdem man vom ganzen Gemenge soviel grünen Ultramarin

(wie er nach den bekannten Analysen zusammengesetzt ist) abgezogen hat, als die

in der Mischung vorhandene Kieselsäure und Alaunerde zu bilden

vermögen.

Die deutschen Fabriken erzielen dieses Resultat bei der

Zusammensetzung ihrer Gemenge anders als die französischen; letztere verwenden als Natronsalz nur

kohlensaures Natron, erstere entweder nur

schwefelsaures Natron, oder ein Gemenge von beiden. Das Resultat scheint in

beiden Fällen völlig gleich zu seyn. Bei Anwendung von schwefelsaurem Natron wird

mehr Kohle und kein Schwefel, bei Anwendung von kohlensaurem Natron wenig Kohle und

viel Schwefel angewendet, und es ist einleuchtend, daß die deutschen Fabriken

deßhalb etwas wohlfeiler arbeiten. Ich gebe nur drei

Mischungen an, welche in Fabriken angewendet werden, und als Norm für solche

Gemenge dienen können.

I.

II.

III.

Kaolin, wasserfrei berechnet

100

100

100

entwässertes Glaubersalz

83–100

–

41

entwässertes kohlensaures

Natron

–

100

41

Kohle

17

12

17

Schwefel

–

60

13

Wenn man beim Betriebe der Fabrication die oben erwähnten Schwefelnatriumlaugen

erhält, so ersetzt man einen Theil der respectiven Glaubersalz- oder

Sodamenge durch eine Portion dieses Salzes; dasselbe wird entweder in zur Trockne

abgedampftem Zustande, oder als Lösung (je nachdem der Thon und die Rohmaterialien

mit trocknen Salzen oder mit Laugen gemischt werden) ersetzt. Dabei wird aber stets

nur der Natriumgehalt dieser Laugen, nicht ihr Schwefelgehalt berücksichtigt; man

findet, daß 100 Thle. wasserfreie Soda durch beiläufig 80, und 100 Thle.

wasserfreies Glaubersalz durch beiläufig 60 Thle. trocknes Schwefelnatrium ersetzt

werden können.

Die Hauptoperation, welche nun mit den Mischungen oder

Sätzen vorgenommen werden muß, ist ihr Verglühen; dabei ist

einerseits nothwendig, daß die Mischung die erforderliche hohe Temperatur bei

soviel als möglich verhindertem Luftzutritt erreicht, anderseits daß diese

Temperatur eine gewisse, nicht zu kurze Zeit über andauert und die ganze Masse

so gleichförmig als möglich durchdringt.

Ein mangelhaftes, ungleichförmiges Verglühen würde bei dem besten Satze doch keine

günstigen Resultate ergeben. Um den beabsichtigten Zweck sicherer zu erreichen,

benutzt man tiegelförmige Gefäße oder auch Kapseln, ähnlich den kleinen

Porzellanverglühkapseln, und erhitzt dieselben in Oefen welche mit feuerfesten

Sternen erbaut sind; die Construction dieser Oefen ist

derjenigen der kleinen Porzellanöfen ähnlich. Bei Anwendung solcher Oefen

geht viel Wärme verloren; in den meisten Fabriken sucht man einen Theil derselben

nutzbar zu machen, indem man von den Oefen aus Abzüge unter Pfannen führt, in

welchen entweder Mutterlaugen, oder die laugenhaltigen Thonmischungen abgedampft

werden.

Die Tiegel oder Gefäße für das Verglühen müssen mit einer guten Masse von ziemlich

feuerfestem Thone hergestellt werden, und dürfen bei der erforderlichen Hitze weder

erweichen noch zerspringen. Sie können von gewöhnlichen Töpfern nach Art der

Blumentöpfe aufgedreht werden, und haben, bei Anwendung der Form kleiner

Porzellankapseln, einen Durchmesser von 5–6 Zoll bei einer Höhe von

4–5 Zoll; ihr oberer Rand ist ganz eben. Man bedarf für solche Gefäße nur

weniger ebener Deckel, weil beim Auseinandersetzen dieser Kapseln der Boden der

obern der Deckel der untern wird.

Wo man tiegelförmige Gefäße anwendet, haben sie die Form Fig. 1, welche einen

solchen Tiegel im Durchschnitt darstellt; diese müssen aber sämmtlich mit einem gut

passenden Deckel versehen werden, dessen obere Seite eine Vertiefung hat, in welcher

der darauf gestellte Tiegel ruht.

Letztere Form der Verglühgefäße scheint zweckmäßiger zu seyn, weil die dicht neben

einander gesetzten Tiegel noch Zwischenräume für die Umkreisung durch die Flamme

lassen, was bei der erstem Form nicht der Fall ist, wenn man nicht jede Kapselsäule

isolirt aufführt, wobei eine Senkung derselben zu befürchten wäre.

Von den Verglühöfen sind gewöhnlich mehrere in einer Reihe aufgemauert, also nur

durch Zwischenmauern getrennt. Die Zeichnungen versinnlichen die beste Construction

derselben.

Fig. 2 zeigt

den Verglühofen im Aufriß und Durchschnitt nach der Breite;

Fig. 3 ist der

Durchschnitt des Aufrisses nach der Länge;

Fig. 4 ist der

Durchschnitt im Grundriß über dem Herde.

In diesen Figuren bezeichnen gleiche Buchstaben gleiche Theile.

A Feuerraum, b Rost, c Aschenloch mit Thür, d

Schürloch mit Thür, e, e, e Züge aus dem Feuerraum in

den Verglühraum B.

B der Verglühraum; f, f

dessen Herd, von den Zuglöchern e, e durchbrochen,

welche mittelst von oben in sie einzusteckender Keile aus feuerfestem Stein beliebig

enger gemacht werden können. g, g sind dessen

Umfangsmauern. Vorn befindet sich eine ausgesparte, oben überwölbte Einsatzthür C, welche während des Brennens mit feuerfesten Steinen

zugemauert wird. Der Herd des Verglühraums ist aus dem länglichen Gewölbe des

Feuerraumes gebildet und mit feuerfesten Steinen geebnet. Den Verglühraum schließt

das Gewölbe D, welches an den Ecken mit vier Zügen h, h für den Austritt der Flamme versehen ist. Diese

zieht in einen bedeckten Canal E, und von da entweder

unter Pfannen, oder in den Schornstein F, je nachdem man

die Schieber stellt oder die weitere Einrichtung getroffen hat.

In andern Fabriken benutzt man runde Porzellanöfen mit Pultfeuerung von drei Seiten;

diese nehmen aber unverhältnißmäßig mehr Platz ein, weil sie wegen der Feuerung

isolirt stehen müssen; auch ist in denselben nicht so leicht eine gleiche Temperatur

zu erreichen wie in den ersteren Oefen, wo eine und dieselbe Heizung alle Seiten des

Ofens erhitzt.

In jeder Fabrik befindet sich außerdem ein Versuchsofen, welcher am besten die

Einrichtung der ersteren Oefen hat, und nur sechs bis acht solcher Verglühgefäße

faßt. In demselbem probirt man die Sätze, ehe man sie im Großen anfertigen und

anwenden läßt. Hauptsächlich dient er auch, um Versuche mit den Thonen

durchzuführen, welche viel schneller ausgeführt sind als eine chemische Analyse,

während man sicher ist, daß ein im Kleinen erlangtes zufriedenstellendes Resultat sich

auch in den größern Verglühöfen erreichen läßt.

Der zu glühende gemischte Satz wird mit kleinen Schaufeln in die erwähnten Gefäße

gefüllt und darin mit passenden Keulen von Holz festgedrückt, soweit es, ohne den

Gefäßen zu schaden, angeht. Mit diesen werden im Verglühraum Säulen aufgeführt,

wobei zu beächten ist, daß die Züge am Herde offen bleiben, bis diese Säulen das

Gewölbe erreichen. Dann wird die Eingangsthür mit feuerfesten Steinen ohne Mörtel

vermauert, welcher nur von Außen zum Schließen der Fugen mit einer Kelle aufgetragen

wird und ein ganz gewöhnlicher magerer Sandthonmörtel seyn kann, da er keine Hitze

auszuhalten hat, sondern nur den Eintritt kalter Luft durch die Fugen verhindern

soll; jetzt kann die Feuerung beginnen.

Es versteht sich, daß man sowohl mit Steinkohlen, als mit Holz oder gutem Torf heizen

kann, wenn der Rost im Feuerraum die entsprechende Einrichtung hat. Die Temperatur,

welche man den Verglühgefäßen nach und nach ertheilt, streift an helle Rothglühhitze

oder anfangende Weißglühhitze. Beim Beginn einer Fabrication ist es rathsam, sich

erst im Probeofen die Hitze durch einige Versuchsbrände abzumerken, um sich dann

nach dem Resultate zu richten. Man erkennt den Hitzegrad am Ansehen der Töpfe, durch

ein im Ofen beim Zumauern seiner Thür ausgespartes Probeloch von 2 Zoll Seite,

welches während des Feuerns mit einem losen Stein versetzt wird.

Die Dauer eines Brandes in einem Ofen von angegebener Große und bei Anwendung der

angegebenen Mischungen beträgt zwischen 7 und 10 Stunden, je nach der Art des

Brennmaterials. Je weniger Ueberschuß von Schwefelnatrium die Mischungen nach dem

Glühen enthalten, desto längere Zeit muß die Masse geglüht werden, um denselben

Erfolg zu erreichen.

Nach dem Verglühen läßt man die Oefen verschlossen erkalten. Man entleert sie dann

und kann sie sogleich wieder beschicken, daher in einem solchen Ofen wöchentlich

leicht drei Brände gemacht werden können. In den herausgenommenen Tiegeln bildet der

Inhalt eine gesinterte Masse von grauem, oft gelbgrünem Ansehen. Man legt die Töpfe

in Wasser (oder Waschwasser von grünem Ultramarin), worin ihr Inhalt losgeht,

welchen man in Ablaugstanden wirft. Darin wird er mehrmals abgewässert; die

verbleibenden schwachen Wasser verwendet man später zum Losweichen und Auswaschen

statt Wasser. Der so erhaltene Ultramarin ist eine lockere schwammige Masse, aus

kleinen und großen porösen Stücken bestehend. Er wird nun auf Mühlen von derselben

Einrichtung wie die Massemühlen der Porzellanfabriken, naß gemahlen, und zwar bis zur äußersten

Feinheit; hierauf wird er noch einigemal durch Aufrühren in Wasser und Absehen

ausgewaschen, dann auf Filtrirkästen gebracht und nach dem Ablaufen des Wassers auf

Trockenrahmen getrocknet. Nachdem die Waare noch in Quetschmühlen trocken zerrieben

und durch Haarsiebe geschlagen wurde, ist sie als grüner Ultramarin sowohl zum

Verkauf, als zur Ueberführung in blauen Ultramarin verwendbar.

Nur aus einer schönen grünen Waare kann auch ein schöner blauer Ultramarin

hergestellt werden. Wenn bei sorgfältiger Ausführung der Operationen eine schlechte

Waare entsteht, so kann die Ursache nur ein ungeeignetes Mischungsverhältniß der

Materialien seyn, namentlich ein zu geringer Ueberschuß von Schwefelnatrium. Eine

ungleich gefärbte Waare in den verschiedensten Färben erhält man bei Anwendung einer

ungleichförmigen Mischung. Wenn Töpfe springen, so wird stets an den Sprüngen durch

Luftzutritt blauer Ultramarin erzeugt, was weniger zu bedeuten hat. Braune Stellen

entstehen bei ungenügender Erhitzung, wobei auch nicht alle Kohle verbrannt wird.

Solche Massen müssen ausgelaugt und dann wieder wie Thon behandelt werden.

Berechnet man bei obigen Mischungen für Ultramarin das Ergebniß der Reactionen ihrer

Bestandtheile, so würde, wenn man den Kalk- und Eisengehalt der

Rohmaterialien unberücksichtigt läßt, bei der Mischung Nr. I. welche besteht

aus:

55,55 Kieselerde42,00 Alaunerde

in 100 entwässertem Thon

Kalk, Eisenoxyd

43,72 Natron22,51 Schwefel33,77

Sauerstoff

in 100 Glaubersalz

17,0 Kohle

gebildet werden:

a)

67,83 kieselsaure Alaunerde, bestehend aus

42,00

Alaunerde,

25,83

Kieselsäure;

b)

59,63 kieselsaures Natron, bestehend aus

29,91

Kieselsäure,

29,72

Natron,

indem der Alaunerde im Thon die Hälfte der

Kieselsäure entzogen

wird,

und es verbleiben

c)

19,00 Natrium mit

22,55 Schwefel, nämlich

ein Gemenge von Doppelt- und

Einfach-Schwefelnatrium, worin auf das

Doppelt-Schwefelnatrium 13,70 Natrium und

18,90 Schwefel, und auf das

Einfach-Schwefelnatrium 5,35 Natrium und

3,65 Schwefel kommen.

Zieht man von diesen Bestandtheilen A diejenigen des

grünen Ultramarins B ab, wie sie die Berechnung für 143

Theile desselben nach meinen AnalysenPolytechn. Journal Bd. CXLI. S.

116. ergibt, so ersieht man leicht, wie die Bildung der blauen Farbe erfolgt. Bei

nachstehender Subtraction ist auf den geringen Gehalt des Thons an Kalk und

Eisenoxyd keine Rücksicht genommen, weil sie keine besondere Reaction

veranlassen:

Al²O³,

SiO²

NaO, SiO²

NaS²

NaS

A.

67,83

59,63

32,60

9,00

B.

67,65

57,09

15,07

–

–––––––––––––––––––––––––––––––––––

0,18

2,54

17,33

9,00

Es bleibt also ein beträchtlicher Ueberschuß von Einfach- und

Doppelt-Schwefelnatrium, welche nachher ausgelaugt werden.

Bei der Mischung Nr. II, welche aus demselben Quantum Thon besteht, hat man für

diesen dieselben Bestandtheile; die entwässerte Soda liefert

58,64

Natron, außerdem hat man

60

Schwefel und

12

Kohle.

Nach erfolgter Reaction bekommt man also das gleiche Quantum kieselsaures Natron und

kieselsaure Alaunerde, wie im vorhergehenden Falle; die Kohle ist hinreichend, um

alles Natron zu reduciren; der Schwefel um alle Schwefelsäure zu reduciren und mit

dem Natrium 59,66 Doppelt-Schwefelnatrium zu bilden. Nimmt man obige

Subtraction vor

Al²O³,

SiO²

NaO, SiO²

NaS²

A.

67,83

59,63

59,66

B.

67,65

57,09

15,07

–––––––––––––––––––––––––––––

0,18

2,54

44,59

so bleibt in diesem Falle ein weit größerer Ueberschuß von

Schwefelnatrium als im vorhergehenden, und es ist ersichtlich, daß die

Zusammensetzung der Mischung innerhalb weiter Gränzen schwanken kann, indem es nur

darauf ankommt, daß in der verglühten Masse neben dem richtigen Verhältnisse der

übrigen Bestandtheile ein gewisser Ueberschuß von Schwefelnatrium gebildet wird;

doch muß auch die zugesetzte Kohle dabei verbrennen können.

Die Berechnung der Mischung Nr. III gibt ein ähnliches Resultat.

II.

Darstellung des blauen Ultramarins.

Die Darstellung des blauen Ultramarins geschieht immer aus dem grünen, und bietet

keine Schwierigkeiten dar. Der grüne Ultramarin muß so vorbereitet seyn, wie ich es

im Vorstehenden angegeben habe. Die Ueberführung desselben in Blau kann zwar auf

mehrfache Art geschehen, aber bisher wurde in den Fabriken keine andere Methode dazu

angewendet, als das Rösten desselben mit Schwefel bei einer niedrigen Temperatur und

unter Luftzutritt, so daß der Schwefel zu schwefliger Säure verbrennen kann, wobei

zugleich ein Theil Natrium im Material sich oxydirt, welches dann aus dem Ultramarin

als schwefelsaures Natron ausgezogen wird; der im grünen Ultramarin enthaltene

Schwefel bleibt jedoch, nur mit weniger Natrium verbunden, vollständig zurück (man

vergleiche meine bezüglichen Bemerkungen im polytechn. Journal Bd. CXL. S. 226).

Die Ausführung dieses Röstens geschieht im Großen nach zweierlei Verfahrungsarten;

die eine derselben kann man die deutsche Röstung nennen, weil sie zuerst in

Deutschland angewendet worden ist und noch angewendet wird; die andere wird

hauptsächlich in Frankreich angewendet, doch arbeiten nach dieser Methode auch

einige deutsche Fabriken.

Bei der deutschen Röstmethode bedient man sich kleiner

eiserner Cylinder. welche über einem Feuerraume fest eingemauert sind. Ihr hinterer

Boden ist fest, und mit einem Loche versehen, in das die Achse einer Flügelwelle

gesteckt werden kann. Der vordere Boden, am besten von Blech- und

Schmiedeisen construirt, kann eingesteckt und leicht weggenommen werden; auch

enthält dieser Theil ein Loch für die durchgehende Achse der Flügelwelle, ferner

eine kleine Oeffnung unten, und eine größere oben, zum Eintragen von Schwefel

dienend, welche beide mit kleinen Blechdeckeln und Riegeln verschlossen werden

können. An der obern Seite des Cylinders befindet sich noch ein kleines Loch zum

Austreten schwefliger Dämpfe, welches mit einer Blechröhre versehen ist, damit beim

Drehen der Flügelwelle nichts herausgeworfen wird. Man ladet die Cylinder entweder

durch die Oeffnung am vordern Boden mittelst einer passenden Schaufel, oder auf die

Art, daß man den ganzen vordern Boden wegnimmt und ihn nach dem Eintragen des

Schwefels wieder einsteckt. Die Flügelwelle, durch den letztern Deckel gesteckt,

wird mit demselben eingesetzt, so daß das hintere Ende der Achse durch den hintern

Boden dringt; wenn dann an das vordere, aus dem Cylinder hervorragende Ende der

Achse eine Kurbel gesteckt wurde, so ist der Apparat in brauchbarem Zustande. Jede

Fabrik ist mit einer ihrem Betriebe entsprechenden Anzahl solcher Röstcylinder

versehen. Bisher hat man sie noch nicht von Thon angefertigt, obwohl solche dem

Zwecke ebenso gut entsprechen und jedenfalls eine viel längere Dauer haben

würden.

Das Rösten und Abbrennen mit Schwefel wird in diesen Cylindern auf folgende Weise

ausgeführt: der Ofen wird angeheizt, der Cylinder wird mit 25–30 Pfd. grünem

Ultramarin beschickt und wieder verschlossen. Zeitweise dreht man die Flügel, um den

Ultramarin gleichmäßig zu erhitzen; nachdem derselbe im Cylinder so heiß geworden

ist, daß sich eine Probe in die Oeffnung geworfenen Schwefels von selbst entzündet,

so mäßigt man das Feuer, um den Cylinder nur auf dieser Temperatur zu erhalten, oder

ihn wenigstens nicht viel höher zu erhitzen. Man wirft alsdann in den Cylinder eine

Ladung von etwa 1 Pfd. gepulvertem Schwefel, dreht die Flügelwelle, und läßt die

Füllöffnung offen, um der Luft einigen Zutritt zu gestatten, damit der Schwefel

verbrennt. Man dreht nachher langsamer, bis man bemerkt, daß keine Schwefeldämpfe

mehr entstehen und verbrennen, worauf man mit einem Löffel an einem Drahte eine

Probe der Farbe herausholt, die nun bläulich-grün geworden ist. Diese

Behandlung mit Schwefel wiederholt man in demselben Cylinder an derselben Ladung so

oft, bis die herausgenommene endlich blaugewordene Probe des Ultramarins zeigt, daß

bei der letzten Beschickung die blaue Farbe an Reinheit und Intensität nicht mehr

erheblich zugenommen hat. Bei Fortsetzung der Operation könnte derselbe jetzt nur an

Farbe verlieren. Was bei dem Bewegen der Flügelwelle etwa zur Eintragöffnung

herausfällt, gelangt in einen darunter gestellten eisernen Kasten, in welchen nun

nach Wegnahme des vordern Deckels der Ultramarin ausgezogen wird, worauf man den

Cylinder sogleich wieder wie am Anfange beschickt.

An manchen Orten vollführt man das Fertigrösten, sowohl nach dieser als nach der

nachfolgenden Methode, nicht auf einmal, sondern das Product wird, ehe es ganz blau

geworden ist (in der Weise wie ich es für den grünen Ultramarin angegeben habe) noch

einmal ausgelaugt, naß gemahlen, getrocknet und wieder gesiebt. Dadurch erreicht man

eine gleichförmigere Bläuung, weil keine Körner verbleiben können, welche inwendig

grünlicher sind als außen.

Die blaugerösteten Färben sind erst dann Handelswaare, wenn sie nochmals ausgelaugt,

getrocknet und gesiebt worden sind.

Die Tiefe der blauen Farbe hängt von der Intensität des Grün ab, aber auch vom

Mahlen, weil mit der Feinheit des Pulvers die Tiefe der Farbe abnimmt. Hellere

Sorten ergeben sich zuweilen von selbst; mit denselben und den dunkleren Sorten erzeugt man die

Mittelsorten. Meistens werden die helleren Sorten durch weiße Zusätze erzeugt.

Bei der französischen Röstmethode bedient man sich einer

Art gemauerter Muffelöfen oder solcher Herdöfen, in welche die Flammen der Heizung

ebenfalls nicht eintreten kann.

Fig. 5 ist der

Durchschnitt eines solchen Ofens nach der Länge im Aufriß.

Fig. 6 ist der

Durchschnitt desselben nach der Breite.

Fig. 7 der

Grundriß desselben im Durchschnitt auf der Ebene des Herdes.

Gleiche Buchstaben bezeichnen gleiche Theile. A

Feuerraum, B Herd zur Aufnahme des Ultramarins, C Schornstein.

Der Feuerraum A befindet sich unter dem Herde B, welcher auf einem flachen Gewölbe ruht. Einzelne

Canäle q, q, q in diesem Gewölbe leiten die Flamme in

den Raum zwischen dem Herdgewölbe d, d und dem dieses

umgebenden Gewölbe e, e, welches mit jenem bis zum

Anfange des Schornsteins parallel lauft, dann sich in den Schornstein öffnet. Der

Feuerraum A hat einen Rost a,

a, einen Aschenraum b und Ofenthüren c, c. Der Herd hat vorn eine Oeffnung f, welche durch eine eiserne Fallthür D, die in einer Bahn lauft und von einer über eine Rolle

laufenden Kette getragen wird, beliebig weit geschlossen werden kann. Diese Oeffnung

ist mit einem Mantel g, g überwölbt, welcher die aus der

Thür entweichenden schwefligen Dämpfe ebenfalls in den Schornstein führt, so daß sie

sich nicht in dem Local verbreiten, worin sich die Oefen befinden. Alle Theile

welche erhitzt werden, sind aus guten feuerfesten Charmottesteinen erbaut; die zum

Bau des Herdes und Herdgewölbes dienenden werden ab- und

aneinandergeschliffen. Von diesen Röstöfen hat jede Fabrik eine ihrem Betrieb

entsprechende Anzahl.

Der Ultramarin wird nach dem Aufhängen der Fallthür eingetragen, auf dem Herbe zu

einer 1 1/2–2 Zoll hohen Schicht gleichförmig ausgebreitet, und so lange

unter Verschluß der Thür erhitzt, bis auf denselben geworfener Schwefel sogleich

anfängt zu brennen. Letzteres geschieht mit einer Schaufel voll pulverisirten

Schwefels, welchen man mit einer eisernen Krücke einrührt, und, nachdem die Fallthür

so weit niedergelassen wurde, daß das Rühren noch möglich ist, unter Umrühren

verbrennen läßt. Nach dem Verbrennen des Schwefels wiederholt man dieselbe

Operation, bis eine Probe (welche nach jeder Schwefelladung herausgenommen wird)

zeigt, daß die Nüance und Intensität der blauen Farbe nicht mehr zunimmt. Man

vermeidet eine stärkere Erhitzung als sie erforderlich ist, damit die Verbrennung

des Schwefels jedesmal sogleich beim Eintragen desselben beginnt. Die Blauung des grünen

Ultramarins erfolgt bei diesem Verfahren schneller als bei Anwendung von Cylindern,

weil ein größerer Luftzutritt stattfindet, sich mehr schweflige Säure bilden kann,

und weniger Schwefel bloß verdampft. Nachdem der Ultramarin die gewünschte Nüance

erreicht hat, zieht man ihn mit den eisernen Krücken in einen untergesetzten

eisernen Kasten heraus, und trägt eine neue Portion ein, um diese ebenso zu

behandeln. Die weitere Verarbeitung der Färben ist die oben angegebene. Wenn man den

blauen Ultramarin durch Verdrängung auslaugt, so kann man mit ihm ziemlich

concentrirte Glaubersalzlaugen erhalten, welche angewendet werden, nachdem man ihnen

zuvor den Eisengehalt durch Kalk benommen hat. Der Ultramarin nimmt beim Abbrennen

mit Schwefel zwar an Gewicht zu, beim Auswaschen aber im Ganzen um einige Procente

ab. Wenn das Auswaschen desselben nicht gehörig bewerkstelligt wurde, so backt er in

den Fässern nach und nach wieder zusammen, ein Fehler, welcher sich durch

sorgfältiges. Auswaschen vermeiden läßt.

Tafeln