| Titel: | Ununterbrochen wirkender Dampf-Kochapparat für Papierfabrikanten etc. und Dampf-Waschrad, von Cranstoun, Young und Lowell in Berwickshire. |

| Fundstelle: | Band 146, Jahrgang 1857, Nr. XXI., S. 87 |

| Download: | XML |

XXI.

Ununterbrochen wirkender Dampf-Kochapparat

für Papierfabrikanten etc. und Dampf-Waschrad, von Cranstoun, Young und Lowell in Berwickshire.

Aus dem Practical Mechanic's Journal, Juli 1857, S.

85.

Mit Abbildungen auf Tab.

II.

Cranstoun's ununterbrochen wirkender Dampf-Kochapparat für

Papierfabriken etc.

Die gewöhnlichen Kessel oder Kufen, welche man zum Kochen von Garn, Zeugen, Hadern

für die Papierfabrication etc. verwendet, sind im Allgemeinen zweierlei Art: die

einen sind oben offen, die anderen hingegen mit Deckeln versehen, welche jedoch

durch Dampf-Abzugsröhren mit der Atmosphäre in Verbindung stehen. Auf

letztere Classe von Kesseln ist unsere Vorrichtung anwendbar. In solchen Kesseln

wirkt der Dampf auf die Art, daß er die Flüssigkeit durch ein weites Rohr

hinauftreibt, von welchem aus sie sich über die Waare im Kessel ergießt, oder der

Dampf zieht unter einem durchlöcherten falschen Boden ein, steigt durch denselben

hinauf und durchzieht das Wasser oder die sonstige Flüssigkeit, so wie das zu

behandelnde Material, welche sich über dem falschen Boden befinden, wodurch der

Inhalt des Kessels zum Kochen kommt. Alle, auf diese Weise durch den Dampf

eingeführte Wärme steigt, nachdem die Flüssigkeit den Siedepunkt erreicht hat, in

Form von Dampf auf die Oberfläche, mit Ausnahme derjenigen, welche durch

Ausstrahlung der Kesselwände verloren geht. Bisher ließ man den auf diese Weise

durch den Inhalt des Kessels emporsteigenden Dampf durch das Dampfabzugsrohr in die

Atmosphäre entweichen; nach der vorliegenden Erfindung wird aber dieser Dampf weiter

benutzt.

Die Erfindung ist besonders da anwendbar, wo eine Reihe solcher Kochkessel

gleichzeitig benutzt wird; es werden alsdann die Kessel durch Röhren so miteinander

verbunden, daß der gewöhnlich unbenutzt entweichende Dampf des ersten Kessels

verwendet wird, um im zweiten Kessel das Sieden hervorzubringen. Der aus dem Inhalt des zweiten

Kessels sich entwickelnde Dampf wird dem dritten Kessel zugeführt, um dort die

Siebhitze hervorzubringen u.s.f. Aus dem letzten Kessel der im Betriebe stehenden

Reihe entweicht der Dampf nicht in die Atmosphäre, sondern er geht durch gewundene,

von Wasser umgebene Röhren, um sich zu condensiren, oder er geht direct in das

Wasser, welches zur Speisung der Kessel verwendet wird; dadurch erlangt das

Speisewasser eine höhere Temperatur, was ebenfalls eine Brennmaterialersparung

veranlaßt.

Bei einer Anordnung der Erfinder gehen von einer Verbindungsröhre, die sich über die

ganze Kesselreihe erstreckt, Zweigröhren ab, durch welche der Dampf in die

verschiedenen Kessel gelangt. Mit jener Röhre sind auch die Austrittsröhren

verbunden, durch welche der Dampf die Kessel verläßt. Jede Eintritts- und

jede Ausgangsröhre ist mit einem Hahn versehen, und an der Verbindungsröhre ist auch

ein Hahn zwischen der Ein- und Ausgangszweigröhre jedes Kessels angebracht.

Eine von dem Dampfkessel ausgehende Dampfröhre ist mittelst Zweigen, die mit Hähnen

versehen sind, mit jedem Eintritts-Zweigrohre, oder mit jedem Kessel

verbunden.

Bei dieser Einrichtung kann entweder die ganze Reihe der Kessel mit einander

verbunden und gleichzeitig im Betriebe seyn, oder es können einige davon abgesondert

und außer Betriebe seyn. Im ersteren Falle sind alle Hähne an der Verbindungsröhre

geschlossen, die Hähne an den Eingangs- und Ausgangszweigröhren aber

geöffnet; eben so sind alle Hähne, durch welche Dampf aus dem Generator

herbeiströmt, geschlossen, mit Ausnahme eines einzigen, welcher dem ersten Kessel

Dampf zuführt. Auf diese Weise wird im ersten Kessel Siedhitze erzeugt, und der

Dampf zieht aus diesem Kessel durch seine Ausgangsröhre, dann durch einen Theil der

Verbindungsröhre und hierauf durch die Eingangsröhre des zweiten Kessels in letztem

Kessel. Auf gleiche Weise gelangt der Dampf aus dem zweiten Kessel in den dritten

u.s.f. durch die ganze Reihe.

Wenn man findet, daß der aus irgend einem der Kessel ausströmende Dampf zu schwach

ist, um in dem folgenden Kessel gehörig wirken zu können, so wird der mit dem

Dampfkessel in Verbindung stehende Hahn jenes Kessels etwas geöffnet, um noch

frischen Dampf zuströmen zu lassen. Verschließt man die Eingangs – und

Ausgangsröhre an einem Kessel, und öffnet den Hahn am Verbindungsrohr, zwischen den

erwähnten Röhren, so wird dieser Kessel von den übrigen isolirt; der aus dem

vorhergehenden Kessel entweichende Dampf wird mittelst des Verbindungsrohrs über den

isolirten Kessel weg zum nächstfolgenden geführt. Eben so kann durch entsprechende

Adjustirung der Hähne welche zwischen dem Verbindungsrohr und dem Dampfkessel

communiciren, direct frischer Dampf in irgend einen von den Kesseln der Reihe

zugelassen werden.

Will man nach diesem Princip eine Anzahl von Dampf-Waschrädern betreiben (in

welche bekanntlich der Dampf eingeführt wird, um das Kochen des Inhalts zu

bewirken), also den Dampf aus einem Rade in das andere der Reihe nach leiten, so

müssen die Räder mit einer ähnlichen Anordnung von Röhren versehen seyn, wie sie

vorher beschrieben wurde.

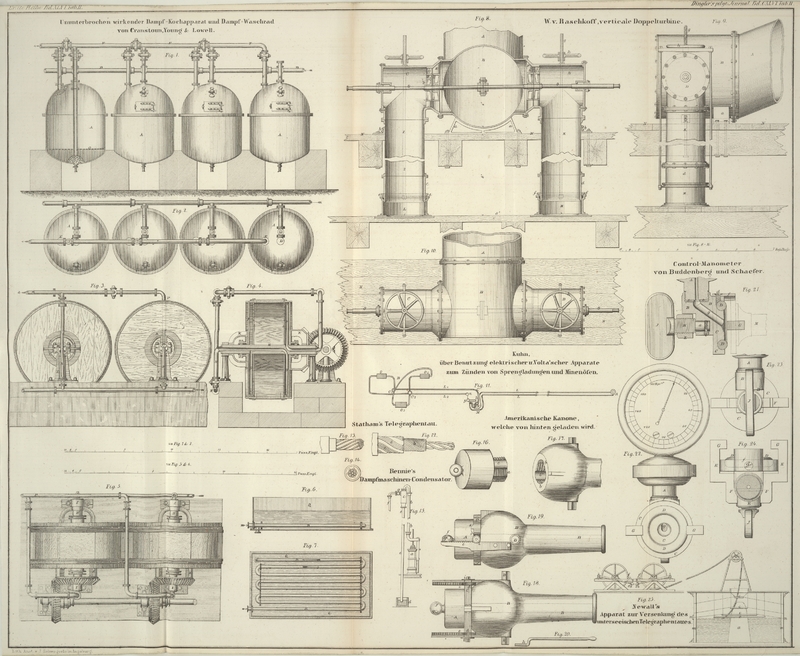

Fig. 1 ist ein

äußerer Aufriß von vier solchen Kochkesseln, wie sie zum

Kochen der Materialien bei der Papierfabrication angewendet werden. Diese

vier Kessel gehören einer langen Reihe solcher Kessel an, von denen einer im

senkrechten Durchschnitt dargestellt ist;

Fig. 2 ist ein

Grundriß dieser vier Kessel.

Fig. 3 ist ein

Seitenaufriß von einem Paar Waschräder, welche ebenfalls

einen Theil von einer ganzen Reihe nach diesem Princip eingerichteter Waschräder

repräsentiren;

Fig. 4 ist ein

Querdurchschnitt von einem der Waschräder, woraus man die innere Einrichtung

ersteht;

Fig. 5 ist ein

Grundriß der Waschräder.

Fig. 6 ist

eine Seitenansicht der Anordnung zum Erwärmen von Wasser mittelst des überflüssigen

oder des entweichenden Dampfes, und

Fig. 7 ist ein

der Fig. 6

entsprechender Grundriß.

Die Kessel A, Fig. 1 und 2, sind mit einem

fortlaufenden Dampfrohr B versehen, mittelst dessen

ihnen der Dampf von dem Kessel zugeführt wird. C sind

Zweigröhren, welche das Rohr B mit den Eingangsröhren

D verbinden. Jede Zweigröhre C ist an ihrer Verbindung mit der Röhre D mit

einem Hahn versehen. Die Eingangsröhre D und die

Ausgangsröhre E sind Arme der fortlaufenden Röhre F und beiderseits mit Hähnen versehen, mittelst deren

die Verbindung mit den Kochkesseln hergestellt oder unterbrochen werden kann.

Die Eingangsröhre D wird in den Kessel bis unter dessen

Siebboden G hinabgeführt, durch dessen Löcher der Dampf

in die im Kessel enthaltene Flüssigkeit hinaufzieht. Wenn die Temperatur dieser

Flüssigkeit den Siedepunkt erreicht hat, so entwickelt sich von deren Oberfläche

Dampf, welcher durch die Ausgangsröhre E, längs der

Röhre F in die Eingangsröhre D des nächsten Kessels hinabzieht, dessen Flüssigkeit er ebenfalls

erwärmt, worauf er in den dritten Kessel der Reihe u.s.f. geht. Nachdem der Dampf

seine Leistung im letzten Kessel vollendet hat, gelangt er durch das Ausgangsrohr in

ein Schlangenrohr, welches in einem mit kaltem Wasser gefüllten Raum angebracht ist;

dieses Wasser wird zur Speisung der Kessel verwendet.

Die Kessel sind so angeordnet, daß man, wenn es erforderlich ist, einen oder mehrere

außer Betrieb setzen kann, indem man die an den Eintritts – und

Ausgangsröhren D, E befindlichen Hähne schließt.

– Falls der aus einem Kessel entweichende Dampf unzureichend ist, um den

Inhalt des folgenden Kessels zum Kochen zu bringen, so hilft man sich dadurch, daß

man den Hahn über jenem Kessel in der Zweigröhre C

theilweise öffnet, so daß ein Dampfstrom direct aus dem Generator herbeigelangen

kann, wodurch die Temperatur der Flüssigkeit rasch steigt.

Die Einrichtung des nach dem neuen Princip construirten Waschrades wird durch die

Figuren 3,

4 und 5 erläutert.

Jedes Rad hat eine liegende, hohle Welle H, welche durch

Stopfbüchsen, die zu beiden Seiten des Rades J

angebracht sind, geht' und sich in den Zapfenlagern I

dreht. Zu beiden Seiten des Rades J ist eine starke

gabelförmige Stütze K angebracht, welche sich auf der

Welle H dreht. Die eine Stütze ist mit einem Winkelrade

verbunden, welches in ein anderes greift und mittelst Wellen und weiterer Räderwerke

mit einer Dampfmaschine oder einem sonstigen Motor verbunden ist, der das Waschrad

umtreibt. Im Innern eines jeden Waschrades sind zwei Scheiben oder Scheider L parallel mit seinen Seiten angebracht, und jede ist

mit einer Anzahl von Löchern versehen, wie Fig. 4 zeigt. Diese Löcher

beginnen an der Peripherie der Scheider L und sind

radial nach dem Mittelpunkte derselben gerichtet. Der Dampf wird durch die

Eingangsröhre M (welche die ganze Reihe der Waschräder

entlang geht, parallel deren vordern Seite) in das Innere des ersten Rades der Reihe

geführt. Von dieser Einführungsröhre M gehen die

senkrechten Zweigröhren N ab, deren jede mit einem Hahn

versehen ist, mittelst dessen Dampf direct von dem Generator in eines von den Rädern

eingelassen werden kann. Die hohle Welle H ist mit der

äußern Dampfeinführungsröhre M durch eine Flantsche

verbunden, und im Innern des Rades läuft die hohle Welle in zwei Röhren O aus; diese Röhren gehen bis zum untern Theil des

Waschrades hinab, und zwar innerhalb des Raumes zwischen den Seitenwänden und den

Scheidern L. Die unteren Enden der Dampfröhren O sind verschlossen, aber der Dampf entweicht durch

zahlreiche Löcher in dem untern Theile dieser Röhre. Der

Dampfeinführungs-Canal in der hohlen Welle H geht

nicht ganz durch dieselbe, sondern ist gerade hinter der zweiten verticalen

Dampfröhre O abgesperrt. Dadurch wird der Dampf

verhindert zu dem Ausgangsrohr zu gelangen, ehe er seine Wärme an den Inhalt des

Waschrades abgegeben hat.

Der Dampf strömt aus dem Generator durch die Leitröhre M

in die Röhre N des ersten Waschrades, und durch die

hohle Welle H in die Röhren O hinab, von denen aus er in das Wasser oder die sonstige Flüssigkeit im

untern Theile des Waschrades gelangt. Das Wasser in dem Waschrade fließt durch die

Löcher in den Scheidern L und kommt auf diese Weise mit

dem durch die Löcher in den Röhren O ausströmenden

Dampfe in Berührung. Wenn die Temperatur der Flüssigkeit in dem ersten Waschrade,

durch die von dem Dampf mitgetheilte Wärme, bis zum Siedepunkt gestiegen ist, so

entwickelt sich Dampf von der Oberfläche der Flüssigkeit. Dieser Dampf dient zur

Erwärmung der Flüssigkeit in dem zweiten Waschrade, und so fort durch die ganze

Reihe dieser Räder.

Der so gebildete Dampf steigt in den obern Theil des Rades hinauf, strömt durch die

Löcher in den Abtheilungen oder den Scheidern L, und

entweicht durch die Ausgangsröhre P, deren unteres Ende

mit einem Hahn versehen ist, um das Condensationswasser abziehen zu können. Die

Ausgangsröhre P ist aufwärts geführt und unter einem

rechten Winkel gebogen; sie geht nämlich zwischen den Waschrädern durch und über

deren obern Theil; dann ist sie wieder unter rechtem Winkel gebogen, um sie in eine

parallele Richtung mit der vordern Seite des zweiten Waschrades zu bringen, an

welchem sie niederwärts geführt ist, um in dieses zweite Rad, bei der Verbindung der

senkrechten Dampfröhre N mit der hohlen Welle H, einzutreten. Auf diese Weise ist man im Stande eine

weitere Dampfmenge direct aus dem Generator in irgend eines von den Waschrädern

sammt dem aus dem vorhergehenden Rade einströmenden Dampfe gelangen zu lassen, indem

man den Dampfhahn an den Ausgangsröhren N, etwas öffnet.

Die beschriebene Anordnung der Röhren P ist bei allen

Waschrädern angebracht und jede dieser Röhren ist auch mit einem Hahn versehen,

damit man ihre Verbindung mit irgend einem von den Rädern nach Belieben absperren

kann. Die Ausgangsröhre P von dem letzten Rade der Reihe

geht in den Kaltwasserbehälter Q, Fig. 6 und 7, oder ist mit dem

Schlangenrohre R, in diesem Behälter verbunden.

Bezüglich der Leistungen des hier beschriebenen Systems,

können wir als praktisches Ergebniß mittheilen, daß in den Chrinside Bridge mills der HHrn. Y. Trotter und

Sohn, wo 10 Hadern-Kochkessel vorhanden sind, die Dampfmenge welche früher

zur Erhitzung eines jeden derselben aufgewendet wurde, jetzt für 5 dieser Kessel

vollkommen hinreicht; und wenn man in den 6ten Kessel noch eine geringe Menge

frischen Dampf einströmen läßt, so werden alle 10 Kessel gehörig erhitzt.

Das Wasser in dem oben erwähnten Behälter, welches nur durch den Dampf vom letzten

Kessel erwärmt wird, hat gewöhnlich eine Temperatur von 170 bis 180° F. (77

bis 82° C.); dasselbe ist auch zum Speisen aller Kessel stets mehr als

ausreichend. Das Abschließen eines oder mehrerer Kessel, um sie zu füllen oder zu

entleeren, ist eine höchst einfache Operation. Die Ersparung an Alkali, in Folge der

Einführung des neuen Processes, beläuft sich auf 35 Proc. der früher angewendeten

Menge. Diese Ersparung rührt daher, daß Alkali aus einem Kessel der Reihe in den

andern (mechanisch) übergeführt wird, und somit auf den Inhalt eines jeden einwirkt,

während es früher aus jedem Kessel mit dem Dampf entwich. Hinsichtlich des

Brennmaterialverbrauchs bei dem neuen Verfahren theilen wir die Resultate der

nachstehenden vergleichenden Versuche mit:

1. Kochen nach dem alten

Verfahren.

18 Tonnen

15 Ctr.: Therm. 11 Uhr Vorm.

34° F., Therm. 10 Uhr Abends

32° F.

18 „

12

„ „ „

„

31° „

„ „

28°

–––––––––––––––––

37 Tonnen

7 Ctr.

2. Kochen nach dem neuen

Verfahren.

15 Tonnen

6 Ctr.: Therm. 11 Uhr Vorm.

31° F.. Therm. 10 Uhr Abends

28° F

14 „

11

„ „

„ „

30° „ „

„

28°

–––––––––––––––––

29 Tonnen

17 Ctr.

Der Kohlenverbrauch beim alten Verfahren

war

37 Tonnen

7 Ctr.

„ „ „

neuen „

„

29

„

17 „

––––––––––––––––––

Es wurden also in 48 Stunden erspart

7 Tonnen

10 Ctr.

Dieser Kohlenverbrauch ist der gesammte in der Papierfabrik zu allen Arbeiten, mit

Einschluß des Lumpenkochens.

Frühere Versuche hatten ergeben, daß bei dem alten Verfahren täglich (in 24 Stunden)

beiläufig 5 Tonnen Kohlen zum Lumpenkochen erforderlich waren. Da nun die ganze

Differenz von 7 Tonnen 10 Ctr. beim Lumpenkochen erspart wird, so erfordert das neue

Verfahren wenig mehr als ein Fünftel von den Kohlen, welche beim alten Verfahren

erforderlich waren. Am ersten Tage der Versuche mit dem neuen Verfahren wurden 15

Ctr. Kohlen mehr als am zweiten Tage verbraucht, weil das Speisewasser im erwähnten

Behälter beim Beginn der Versuche kalt war.

Tafeln