| Titel: | Ueber Verfahrungsarten den natürlichen Torf zu verdichten und zu verbessern; von Prof. Rühlmann in Hannover. |

| Fundstelle: | Band 148, Jahrgang 1858, Nr. XXXII., S. 141 |

| Download: | XML |

XXXII.

Ueber Verfahrungsarten den natürlichen Torf zu

verdichten und zu verbessern; von Prof. Rühlmann in Hannover.

Aus Henneberg's Journal für Landwirthschaft, Januar

1858, S. 42.

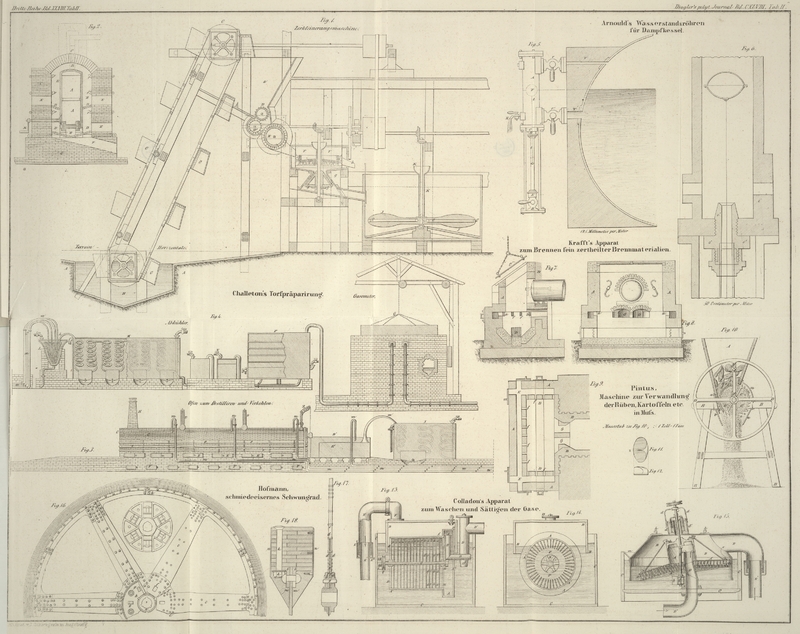

Mit Abbildungen auf Tab.

II.

Rühlmann, über Verfahrungsarten den natürlichen Torf zu verdichten

und zu verbessern.

Erster Artikel.

Nach den fast beispiellosen Erfolgen, welche durch Einführung der vor Zeiten beinahe

verachteten Steinkohle als Brennmaterial für industrielle und landwirthschaftliche

Gewerbe erlangt worden waren, wandte man an Orten, welchen die Natur dieses

treffliche Material vorenthalten und dafür Torf verliehen hatte, besondere

Aufmerksamkeit auf die bessere Verwerthung und vielseitigere Anwendung dieses

Stoffes. Insbesondere bemühte man sich das Volumen zu

vermindern und dadurch bequemere Transportabilität zu erreichen, die Masse

zu verdichten und folgeweise intensivere Heizkraft zu

erzeugen, so wie endlich den Wassergehalt zu vermindern,

damit das Quantum der beim Verbrennen entwickelten Wärmemenge zu erhöhen und den

Torf zu mancherlei industriellen Zwecken brauchbarer zu machen.

Die ältesten und überall bekannten Verfahrungsweisen zur Herbeiführung gedachter

Eigenschaften, nämlich das Backen (Modeln) und Baggern des Torfes, dürfen hier wohl

um so mehr als bekannt vorausgesetzt werden, als man von denselben zur Zeit noch

vielfach Gebrauch macht, ohne dabei jedoch mehr als das gewöhnliche Bedürfniß eines

compacten Torfes für den Hausgebrauch zu befriedigen. Erscheint z.B. Baggertorf

zuweilen auch recht dicht und schwer, so rührt diese Eigenschaft nur allzuoft von

einem bedeutenden Gehalte erdiger Theile her, die man mit dem Torfschlamme gewinnt

und wodurch beim Verbrennen nicht das erwartete Wärmequantum entwickelt, wohl aber

eine zuweilen fast unglaubliche Menge von Asche (30 bis 40 Proc.)Wieck. Torfbüchlein. Chemnitz 1839, Seite 10. erhalten wird.

Etwa vom Anfange der 20er Jahre ab bestrebte man sich mit besonderm Eifer durch

unmittelbares Pressen der rohen Torfmasse ein verbessertes Product zu erzeugen.

Unter den hierzu in Anwendung gebrachten Maschinen erregten besonders zur Zeit

Aufsehen die Presse des Oberförsters Pernitzsch zu

Heidelbach im Königreiche SachsenSchriften und Verhandlungen der ökonomischen Gesellschaft für das Königreich

Sachsen. 1821, Lieferung 18., die des Lord Willoughby d'Eresby

Polytechn. Journal Bd. LXVII S.

34. ferner die des Maschinenmeisters Tauberth

Gewerbeblatt für Sachsen, Jahrgang 1838, Seite 193. u. m. A., wodurch zwar die Möglichkeit des Torspressens erkannt, aber auch

das Unpraktische dieses Verfahrens klar wurde, da es nicht allein eine

Volumenverminderung war um die es sich hier handelte. Abgesehen nämlich davon, daß

wegen der großen Elasticität des Materials das Innere der Stücke nur sehr wenig

zusammengepreßt und noch eine beträchtliche Menge Wasser zurückbehalten wird, bildet

sich auch äußerlich eine für das Wasser schwer durchdringliche Kruste, zufolge

welcher zum nachherigen Austrocknen fast eben so viel Zeit erfordert wird, wie dieß

beim rohen (ungepreßten) Torfe der Fall ist. Vor allem mußte man aber die

unangenehme Erfahrung machen, daß das ausgepreßte Wasser eine sehr erhebliche Menge

verbrennliche Substanz mit sich führt, wodurch es braun gefärbt ist und welche rein

verloren geht. Man verließ daher auch diese Methode und suchte andere an die Stelle

zu setzen, von welchen man sich besseren Erfolg versprach.

Hierher gehört namentlich das künstliche Trocknen des Torfes, sowohl in der freien

Luft als in besonders hierzu erbauten Oefen. Ueber Versuche mit lufttrockenem Torfe

führt Wieck

a. a., Seite 45. mehrere nicht ungünstige Resultate auf, während man das zweite Verfahren

mehrfach und unter Andern besonders auf der königlich württembergischen Eisenhütte

zu Königsbronn mit dem besten Erfolge in Anwendung gebracht haben soll.Polytechn. Journal, 1840, Bd. LXXVIII S. 257. Hinlänglich befriedigt können alle diese Trockenmethoden nicht haben, indem

z.B. noch im Sommer 1857 eine bekannte österreichische Eisenhütten-Autorität

nach Schweden gesandt wurde, um die dortigen Torftrockenöfen, namentlich den

besonders gerühmten zu Lesjofors kennen zu lernen, wobei man die aus Schmelzöfen

abziehenden Gase mit Hülfe eines Exhaustors in einen besonders aus Schlackenziegeln

gemauerten Raum saugt

und dadurch in letzterem den Trockenproceß in 4 bis 5 Tagen völlig beenden

soll.Tunner, das Eisenhüttenwesen in Schweden.

Freiberg 1858.

Ferner suchte man die bereits seit dem 17. Jahrhundert in FrankreichUntersuchungen über die Torfmoore etc. von Lesqueraur. Berlin 1847, S. 140. angewandte Methode des Torfverkohlens (fälschlich Torfverkohkens) zu

vervollkommnen. Was hierdurch erlangt wurde, berichtet am vollständigsten Pelouze der AeltereMethodische Abhandlung über die Fabrication der Torfkohle. Paris 1842., wobei dieser Schriftsteller die beiden Hauptclassen des Torfverkohlens,

nämlich Gewinnung der Masse durch Erstickung (Verkohlung im engern Sinne) und durch

Destillation besonders ausführlich ins Auge faßt. Torfkohle ersterer Art gewinnt man

am besten in Oefen, wie sich solche namentlich in der Umgegend von Paris seit mehr

als 15 Jahren im vortheilhaften Betriebe vorfinden und wovon Referent mehrere,

während der großen Industrieausstellung (1855) in Augenschein zu nehmen Gelegenheit

fand.Mittheilungen des Gewerbevereins für das Königreich Hannover, 1855 S. 333;

polytechn. Journal Bd. CXXXIX S.

299. Die hier gewonnene Torfkohle benutzt man sehr gern zu kleineren

metallurgischen Arbeiten und (ganz besonders in Paris) zur Zimmerheizung. Der

Verwendung zu hüttenmännischen Arbeiten, wobei die Kohle größeren Druck aushalten

muß, beispielsweise zum Betriebe der Hohöfen, stand jedoch bisher immer noch ihre leichte Zerbrechlichkeit im Wege, zufolge welcher

darauf lastende Erze das Zerdrücken, Pulverisiren und nachtheilige Verstopfen

bewirken.

Keine der bisher erwähnten Verfahrungsweisen zur Verbesserung des rohen Torfes

genügte für ausgedehntere, insbesondere nicht für industrielle Zwecke, als während

der vorerwähnten Pariser Industrieausstellung zwei andere Methoden bekannt wurden,

durch welche in der That die Zahl des hier überhaupt Möglichen abgeschlossen seyn

dürfte und worauf zur Zeit noch die größte Aufmerksamkeit aller Sachverständigen und

Betheiligten gerichtet ist.

Beide Methoden gründen sich darauf, den natürlichen Cohäsionsverband des Torfes durch

Zerreißen und Zerkleinern aufzuheben und das gewonnene Product durch Schlämmen oder

Warmpressen in eine verdichtete, feste Substanz zu verwandeln. Die erste Methode

wurde (in ihrer vervollkommneten Art) von dem Franzosen Challeton in Mennecy bei Montauger unweit Corbeil (Seine und Oise), die

zweite von den Engländern Gwynne u. Comp.

in London und dem Oberpostrathe Exter in München in

ausgedehnter Weise in Anwendung gebracht.

Der erste Artikel gegenwärtigen Aufsatzes soll speciell dem Verfahren Challeton's, der zweite dem von Gwynne und Exter gewidmet seyn.

Challeton's gewonnene Producte erregten auf der Pariser

Ausstellung die Aufmerksamkeit aller Betheiligten im höchsten Grade, und waren auch

für den Referenten Veranlassung sein Verfahren kennen zu lernen, was ihm auch, durch

den Besuch von Mennecy-Montauger, unterstützt durch die Munificenz der

königlich hannoverschen Regierung, einigermaßen gelang.

Ein deßfalliger Bericht wurde bereits in den Mittheilungen des Gewerbevereins für das

Königreich Hannover, Jahrgang 1856, S. 146 (daraus im polytechn. Journal Bd. CXLI S. 69) abgedruckt und kann hier um

so mehr auf diese Quelle verwiesen werden, als sein Inhalt durch den Bericht einer

holsteinischen Commission im Wesentlichen wiedergegeben wird.Ein Auszug dieses Berichts wurde im polytechn. Journal Bd. CXLVI S. 265 mitgetheilt.

Es werde daher im Voraus bloß bemerkt, daß Challeton's

Bemühungen nach zwei Richtungen hingingen und noch gehen, nämlich einmal überhaupt

verdichteten Torf zu erzeugen, aus solchem aber auch durch Destillation Torfkohle

gewinnen und mit ihr zugleich verschiedene wichtige Substanzen (Theer,

ammoniakalisches Wasser, Paraffin und Leuchtgas), als Nebenproducte.

Challeton's betreffende Maschinen und Apparate zur

Erreichung dieser Zwecke sind auf der beigegebenen Tafel abgebildet und zwar nach

Zeichnungen, welche Challeton zur Erlangung eines

Patentes für den Umfang des Königreichs Hannover einreichte und welche dem

Referenten, nach Ertheilung des Patentes, zur Benutzung für gegenwärtige Arbeit zur

Disposition gestellt wurden. Referent hat dabei jedoch zu bedauern, daß er gedachte

Zeichnungen mit all den Unvollkommenheiten wieder geben muß, womit dieselben (wie

die beigegebene französische Erklärung) in reichem Maaße ausgestattet sind, hofft

jedoch noch vor Abdruck des zweiten Artikels, zufolge noch bestehender

Correspondenzen mit Hrn. Challeton, manches Fehlende und

Mangelhafte nachholen zu können.

Beschreibung der Abbildungen auf TafelII.

1. Zerkleinerungs- und Schlämm-Maschine.

Das vom Torfstiche etc. kommende Material wird in unmittelbare Nähe des

Fabrikgebäudes gebracht und daselbst in einer mit Bretern verschalten Grube A, Fig. 1, abgelagert.

Der Boden der letzteren ist nach der Mitte hin geneigt, um den Torf derartig an

der tiefsten Stelle anzusammeln, daß er von einem Eimerwerke C zweckmäßig gefaßt, emporgehoben und den

Zerreißungsmaschinen zugeführt werden kann. Ueberdieß ist die Grube A noch so angeordnet, daß sie mit einer Quelle

communicirt, welche den Torf stets mit Wasser bedeckt erhält und ein

entsprechendes Quantum des letzteren zugleich mit ersterem gehoben wird.

Im Behälter A beginnt eigentlich durch das

Dareinschlagen der Eimer C ein gewisses

Durcharbeiten des Torfes, Niederschlagen fremder, fester Körper, Sand, Steine,

Erdtheile, festes Holz etc., nach der tiefsten Stelle B hin. Oben angelangt, schütten die Eimer C der Hebmaschine den Torf in einen Rumpf a, von wo aus derselbe nach den ersten Zerreißcylindern D, D gelangt. Letztere sind mit gehörigen Zähnen

versehen, bewegen sich mit großer Geschwindigkeit und arbeiten der großen, mit

feineren Zähnen versehenen Zerreißmaschine E vor.

Die bereits sehr zerrissene und zerkleinerte Torfmasse fließt nun (mit Wasser

gemengt) in einen Behälter F, der mit einem

Bürsten- und Rührapparate versehen ist. Die Bürsten streichen die

Torfmasse theilweis durch Löcher, welche in den aus Blech gebildeten

Boden- und Seitenwänden angebracht sind, während der Rest der Torfmasse

(der nicht völlig zerkleinten, aller Theile für welche die bemerkten Löcher zu

groß sind) seitlich auswärts nach einer Oeffnung b

getrieben und von dort in geeigneter Weise entfernt wird.

Alle Torfmasse, welche durch Wand- und Bodenlöcher in F ging, wird einem weiteren Zerreißapparate G zugeführt (dessen innerer Kegel ebenfalls rasch

umläuft), um eine letzte Trennung fremder Körper und nicht gehörig zersetzter

Pflanzentheile vorzubereiten, die in einem darauf folgenden Rührapparate H erfolgen soll. Letzterer ist aus der Abbildung

mindestens so weit verständlich, daß man leicht an den Armen I des eigentlichen Rührers (Quirls) Höhlungen c erkennt, in welchen Wasser durch eine mit der

Verticalwelle zugleich drehbare Röhre K herabgeführt

wird. Während man im Verlaufe der Arbeit dem Wasser aus K gehörigen Abfluß gestattet, wird die breiartige Torfmasse abermals

mittelst eines Eimerwerkes emporgehoben und in hölzerne geneigte (offene) Rinnen

geschüttet, in denen sie langsam nach Trockenbassins fließt, welche um die

Fabrik herum unmittelbar in der Moorfläche ausgehoben sind. Weiteres über den

ferneren Trockenproceß und die Bildung von sogenannten Soden oder Ziegeln findet

sich in meinem oben erwähnten Aufsatze und noch ausführlicher in dem Berichte

der holsteinischen Commission (der HHrn. Dr. Meyn und Lütkens).

2. Verkohlungs-,

Destillations- und

Condensationsapparate.

Der betreffende Ofen ist Fig. 2 im

Querdurchschnitt (1/40 wahrer Größe) dargestellt, während Fig. 3 eine äußere

Längenansicht zeigt. Dabei ist in Fig. 2

A eine der etwa 3 Meter langen Eisenblechretorten,

die zur Aufnahme des zu verkohlenden Torfes dienen. Jede derselben ruht auf vier

Rollen und mit diesen wieder auf Schienen, die auf den vom Schornstein ab

rückwärts geneigten Boden des Ofens befestigt sind.Nach späterer, mündlicher Aeußerung Hrn. Challeton's laufen die Retortenräder unterwärts in Canälen,

welche aus feuerfesten Steinen gebildet sind, während die Verbindung der

Retorten mit den Radachsen durch einfache aber starke schmiedeiserne

Stangen (Bolzen) vermittelt wird. Es scheint fast als wären die

Patentzeichnungen absichtlich unrichtig ausgeführt.

Ein langer festliegender, aus gußeisernen Platten zusammengeschraubter Kasten B umgibt die sämmtlich hinter einander aufgestellten

Wagen-Retorten und setzt sich auch noch außerhalb des Mauerwerkes bei B' fort, wie aus der Längenansicht Fig. 3 zu entnehmen

ist. In diesem letzteren freistehenden Theile B' von

B finden die Retorten den Platz, wenn sie nach

erfolgter Verkohlung zum Abkühlen kommen, während in den Abtheilungen von hier

nach dem Schornsteine H hin, woselbst B überall vom Mauerwerke C umgeben wird, auf einander folgend, die Verkohlung, Röstung und

Trocknung stattfinden soll. Leider fehlt zum Verständniß dieser Anordnungen ein

Längendurchschnitt, was um so mehr zu beklagen ist, als der (größere)

Querdurchschnitt, Fig. 2, ebenfalls zu

keiner rechten Kenntniß der Sache führt. In letzterer Figur bemerkt man zwischen

dem Mauerwerke C und den Wänden von B Roste D zum Aufbringen

des Brennmateriales, so wie E Heizöffnungen sind,

welche durch Thüren geschlossen werden können, endlich F ein Canal ist, der sowohl frischer atmosphärischer Luft den Eintritt

gestattet, als derselbe auch zum Abführen der Asche dient. Wie die

Destillationsproducte aus den Wagenretorten A

abziehen und durch die in der Längenansicht mit m

bezeichneten Röhren nach dem Condensationsapparate geleitet werden, ist aus der

Original-Patentzeichnung durchaus nicht zu entnehmen. So weit Referent

aus entfernten Andeutungen erfahren hat, dürfte die betreffende Construction

etwa so seyn, wie in Fig. 2 aus den

punktirten Umrissen über den Retorten zu erkennen seyn wird. Höchst

wahrscheinlich ist der Scheitel des Gewölbes durchbrochen und über diesem eine

hohle Kammer gemauert, in welche ein Rohr der betreffenden Retorte tritt, was

zur Abführung der Destillationsproducte dient.

Der knieförmige Theil dieses Rohrs, so wie seine Fortsetzung außerhalb des

Ofengemäuers, ist unbeweglich, während der innere auf A sitzende Theil mit der Retorte A

fortbewegt werden kann, nachdem man eine geeignete Verbindung mit dem gedachten

Kniestücke gelöst hat. Die Fortbewegung der Retorte A, um sie an den betreffenden Stellen des Ofens aufzustellen, wo nach

und nach Trocknung, Röstung, Verkohlung und Abkühlung stattfinden soll, will man

mittelst Kurbel K und damit in Verbindung stehenden

Getriebe und Zahnstange bewirken, wobei jedoch ebenfalls nicht einmal angedeutet

ist, wie man diese Mechanismen auch nur vor dem Verziehen und Verwerfen in der

großen Hitze schützen will! Eben so wenig ist der Zweck der Röhrchen r angegeben, die über und unter den Rosten in den

Ofen münden. Höchst wahrscheinlich will man damit einen Theil der bei der

Destillation entstehenden Dämpfe und Gase zur besseren Unterhaltung des Feuers

in den Ofen führen.

v, v sollen Sicherheitsvorrichtungen bezeichnen, um

etwaigen Explosionen vorzubeugen, so wie z eine

(ebenfalls unverständliche) Schieberanordnung seyn soll, um den Abkühlungsraum

B' gehörig absperren zu können.

Die Apparate zur Condensation der gasförmigen wie tropfbaren

Destillationsproducte sind in der Fortsetzung von Fig. 3, so wie in

deren weiterer Ausdehnung, Fig. 4, was die Idee anlangt, leicht erkennbar.

Zunächst ist dabei I ein erster, so wie L ein zweiter und zugleich

Haupt-Condensationsapparat mit doppelten Wänden ausgerüstet, der in M seine Fortsetzung findet, während N ganz besonders zur Gewinnung ammoniakalischer

Flüssigkeiten (?) (für landwirthschaftliche Zwecke) bestimmt seyn soll.

In P endlich soll eine letzte Reinigung des

mitgewonnenen Leuchtgases erfolgen, welches zuletzt in dem Gasometer Q in bekannter Weise gesammelt und beziehungsweise

zum Verbrennen abgeführt wird.

(Die Fortsetzung folgt.)

Tafeln