| Titel: | Dörröfen für Torf zu Lesjöfors in Schweden. |

| Fundstelle: | Band 149, Jahrgang 1858, Nr. LIII., S. 178 |

| Download: | XML |

LIII.

Dörröfen für Torf zu Lesjöfors in

Schweden.

Aus den Mittheilungen des hannoverschen Gewerbevereins,

1858 S. 161.

Mit Abbildungen auf Tab.

III.

Dörröfen für Torf zu Lesjöfors in Schweden.

Die Bedeutsamkeit der reichen, fast 70 Quadratmeilen umfassenden Torfmoore des

Königreichs Hannover für gewerbliche und industrielle Zwecke machen es höchst

wünschenswerth, alle Bemühungen zu beachten welche man an anderen Orten macht, um

den natürlichen oder Rohtorf zu vervollkommnen, wozu auch, beispielsweise zur

Erlangung guter Schweißhitzen, das Dörren desselben gehört. Obwohl auch dieses Verfahren

bereits mehrfach in Anwendung gebracht wurdeDas Trocknen des Torfs auf der kgl. württembergischen Eisenhütte Königsbronn,

im polytechn. Journal, 1840, Bd. LXXVIII S. 257., so scheinen doch insbesondere die dabei benutzten Oefen nicht allen

Erwartungen entsprochen zu haben. Nach einem uns vorliegenden BerichteDas Eisenhüttenwesen in Schweden. Beleuchtet nach einer Bereifung der

vorzüglichsten Eisenwerke daselbst im Jahre 1857. Freiberg 1858, S. 59. des k. k. Sectionsrathes Tunner in Leoben dürfte

dieß jedoch bei den in Schweden zu Lesjöfors angewandten Oefen der Fall seyn,

weßhalb wir der Arbeit des gedachten Herrn nachfolgenden Artikel entlehnen.

Die Dörröfen der neueren Art sind nach wesentlich verschiedenen, unzweifelhaft

richtigeren Principien als alle übrigen bisher zur Anwendung gebrachten derartigen

Oefen ausgeführt. Insofern als bei der zuletzt erörterten Einrichtung die

sämmtlichen Verbrennungsproducte die Dörrkammer frei durchziehen, stimmt die neuere

Art damit überein. Es ist diese Benutzung der Wärme jedenfalls vollständiger als bei

jenen Anordnungen, wo die Verbrennungsproducte nur in Röhren durch die Dörrkammer

geleitet oder bloß dazu verwendet werden, Gebläsewind in Röhren zu erhitzen und der

erhitzte Wind in die Dörrkammer geleitet wird. Soll das Dörren in diesen beiden

letzten Fällen in erklecklichem Maaße und rasch erfolgen, so muß eine sehr hohe

Temperatur angewandt werden, wodurch aber Feuersgefahr herbeigeführt wird; wogegen

im ersten Fall, bei der Durchströmung einer relativ großen Gasmenge, die Temperatur

unter aller Feuersgefahr gehalten werden kann und dennoch die Trocknung schnell

genug erfolgt. Wenn nicht die Gelegenheit vorhanden ist die Verbrennungsproducte

vorerst durch anderweitige Benutzung so weit von Staub, Funken und Hitze zu

befreien, daß durch den unmittelbaren Eintritt in die Dörrkammer keine Entzündung

möglich wird, so wird nach dem neuen Principe ein s. g. Funkenraum oder eine

Funkenkammer angelegt. Diese Funkenkammer ist über dem Eintritt der heißen Gase mit

einer Oeffnung nach Außen versehen, welche in dem offen zu lassenden Theile durch

einen Schieber beliebig regulirt werden kann; sie dient zur bessern Absonderung der

Funken und hauptsächlich zur gewünschten Ermäßigung der Temperatur in den Gasen, mit

welcher diese in den Dörrraum treten.

Ein weiterer wichtiger Unterschied der in Rede stehenden neueren Dörröfen findet in

der Richtung der die Dörrkammer durchziehenden warmen Gase statt. Während bei den

sonst üblichen Dörrkammern die Wärme von Unten nach Oben, oder von Unten nach Oben

und wieder zurück nach Unten ziehen muß, wird sie bei den neuen Dörröfen nur von Oben nach Unten

geleitet, wodurch eine bessere gleichförmigere Trocknung erfolgen muß. Daß dieses

wirklich der Fall ist, beweisen nicht allein die Erfolge in einzelnen speciellen

Fällen, sondern die nothwendige Folge nach physikalischen Grundsätzen. Bei der

Strömung nach Aufwärts werden die warmen Gase niemals den ganzen Querschnitt des

Dörrraums durchziehen, sondern sich nach den größeren leeren Zwischenräumen

richtend, in einzelnen Hauptarmen fortbewegen, während die kältere feuchte Luft in

den übrigen Räumen als specifisch schwerer nur ein Bestreben haben kann nach Unten

zu ziehen, daran aber durch die Strömung der warmen Gase nach Oben gehindert wird.

In allen den vielen Zwischenräumen die von der Hauptströmung nach Aufwärts mehr oder

weniger abseits gelegen sind, kann bloß eine sehr geringe Bewegung in den Gasen

eintreten, muß das Dörren also schlecht gehen. Wenn hingegen die heißen Gase von

Oben nach Unten zu strömen veranlaßt werden, können sie sich zunächst zwar ebenfalls

einige Wege des geringsten Widerstandes wählen, allein die angränzenden dabei kälter

bleibenden Gase erhalten hierdurch eine belebende Kraft nach Abwärts, die von dem

wärmeren Strome nach der gleichen Richtung nicht vermindert, eher unterstützt wird.

Durch diese beförderte Bewegung der kältern feuchten Luft nach Unten wird in den

betreffenden Räumen oberhalb dem Nachströmen der heißen Gase Veranlassung gegeben,

und so gestaltig die eine Bewegung nach Abwärts eine über den ganzen Querschnitt des

Dörrofens verbreitete werden, das Dörren mehr gleichmäßig erfolgen müssen.

Die Bewegung der heißen Gase nach Unten könnte zwar durch eine entsprechend hohe Esse

bewirkt werden, wenn zu dem Ende der unterirdische Canal, in welchen, dem

Bedürfnisse des Dörrofens entsprechend, mehrere Oeffnungen am Boden führen, mit

einer solchen versehen würde; bei der geringen Temperatur mit welcher der ganze

Strom am Ende des Canals anlangt, erscheint jedoch ein Sauger (Exhaustor) viel

zweckmäßiger wie sie ein Hr. Eckmann in Lesjöfors

angebracht hat. Ein Sauger (Flügelgebläse) von 60 Zoll Durchmesser, 16 Zoll Breite,

in der Minute bei 400 Umdrehungen machend, genügt daselbst für 2 Schweißöfen. Ein

zweiter, horizontal gestellter Exhaustor von nahe gleichen Dimensionen, machte nur

300 Umgänge, und genügte für einen zum Trocknen des Torfes eingerichteten Ofen, wozu

die Verbrennungsproducte von einem Lancashire-Herde gesaugt werden. Dieser

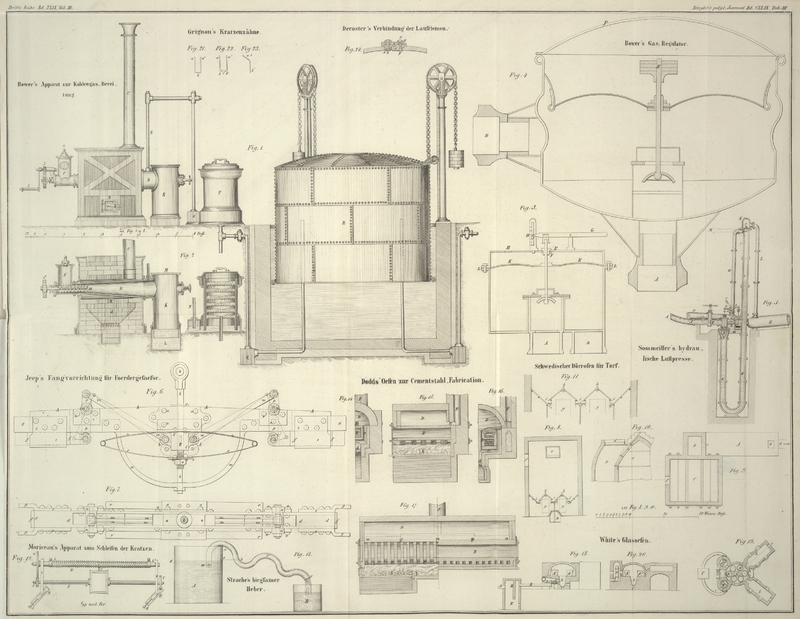

Trocken- oder Dörrofen ist in Fig. 8–11

gezeichnet.

A stellt die Funkenkammer dar, wo bei a das Einströmen der Verbrennungsproducte (hier aus der

Frischherdesse) erfolgt; b ist die Regulirungsöffnung

für den Zutritt der

äußern Luft. Durch eine nach der ganzen Breite und von etwa 1 Fuß Höhe angebrachte

Oeffnung am Boden bei c gelangt der Zug in den

aufwärtsführenden Canal B, der zu oberst bei d (Fig. 10) mit einer

Eisenplatte und Sand bedeckt ist, woselbst ein angebrachtes Thermometer

100–140° C. zeigt. Durch die mit einem Schieber versehene Oeffnung e treten die heißen Gase in die Dörrkammer C, welche außerdem bei f die

Eintragsöffnung, bei g, g aber zwei Ausfahrtsöffnungen

erkennen läßt. Das Mauerwerk ist local aus Hohofenschlackenziegeln aufgeführt, des

Gewölbes wie der Wärme wegen mit Platten und Schließen gut verankert. Der Torf ruht

in der Kammer auf einem Gitterboden h, i (Fig. 11 in

größerm Maaßstabe gezeichnet), welcher dachsparrenartig geformt und bei i, i mit hölzernen Klappen versehen ist (wovon der

ganzen Breite von 14 Fuß entlang 4 nebeneinander angebracht sind), welche für

gewöhnlich mit eisernen Haken geschlossen erhalten, beim Ausziehen des getrockneten

Torfes in die untergestellten Karren aber nach Bedarf geöffnet werden. D endlich ist der Abzugscanal, in der Kammer mit einem

Eisengitter überstellt und mit Bretern nach Bedarf bedeckt; außerhalb ist derselbe

überwölbt auf eine Entfernung von vielleicht 10 Klaftern fortgeführt, weil der

Exhaustor von einer so weit entfernt befindlichen Betriebswelle in Bewegung gesetzt

wird.

Die Füllung des Ofens erreicht gewöhnlich nur die Höhe der Eintragsöffnung f, schief ansteigend gegen die Höhe der Oeffnung e. So gefüllt, faßt derselbe 2200–2500 Kubikfuß

Torf. Die Trockenzeit ist 4, selten 5 Tage; Kühlzeit 1/2 Tag.

Tafeln