| Titel: | Die Porzellanfabrik von Krister in Waldenburg. |

| Fundstelle: | Band 154, Jahrgang 1859, Nr. XL., S. 176 |

| Download: | XML |

XL.

Die Porzellanfabrik von Krister in

Waldenburg.

Aus den Verhandlungen des Vereins zur Beförderung des

Gewerbfleißes in Preußen, 1859 S. 122.

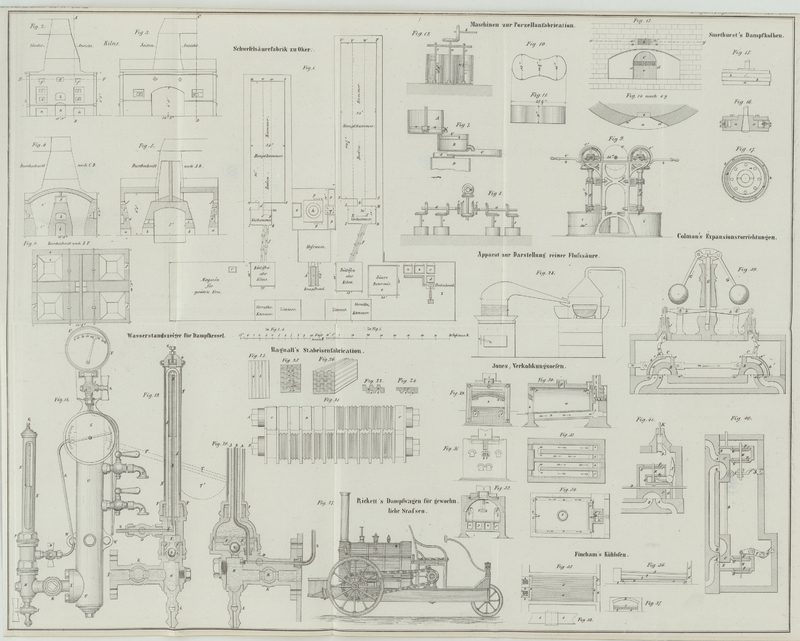

Mit Abbildungen auf Tab.

III.

Die Porzellanfabrik von Krister in Waldenburg.

Das Waldenburger Revier ist berühmt durch seinen

Steinkohlenreichthum, der hier eine Industrie hervorgerufen hat, so blühend, wie sie

an keinem zweiten Punkte Niederschlesiens sich findet.

Ueberall sieht man rauchende Schornsteine in die Luft emporragen, und die Flamme der

Kohks- und Porzellanöfen weit durch die Nacht dahinleuchten.

Die Porzellanfabrik von Krister in Waldenburg ist eine

sehr umfangreiche Anlage, welche 1500 Arbeiter beschäftigt; ihre Besichtigung

geschah unter Leitung der Fabrikbeamten.

Die Rohmaterialien, welche in dieser Fabrik verwendet

werden, sind:

1) Der Porzellanthon kommt theils aus

Morl bei Halle, theils aus der dem Hrn. Krister gehörigen Grube bei Zern in der Nähe

von Meißen.

2) Der Kapselthon, eine graue,

feuerfeste Thonart, stammt aus Buschkau bei Freiburg; derselbe wird vermischt

mit

3)gestampfter Kapselmasse und dient alsdann zur

Anfertigung neuer Kapseln.

4)Feldspath aus den Brüchen bei Schreiberhau.

5)Alabastergyps kommt aus Löwenberg, wird gestampft,

gebrannt und dient alsdann zur Herstellung der Gypsformen.

Der bereits in Halle einmal geschlämmte Porzellanthon wird

in der Fabrik einer zweiten, sorgfältigen Schlämmung

unterworfen. Fig.

7 stellt den Apparat dar, in welchem dieses Schlämmen geschieht. Der Thon

wird in dem Fasse A mit Hülfe des Rührers a, a in Wasser aufgerührt, wobei sich die gröbsten

Theile zu Boden setzen; das Uebrige fließt durch das Rohr a' auf das grobe Sieb b', dann durch das

feinere b in den Kasten B,

in welchem sich die noch mitgerissenen, gröberen Theile zu Boden setzen. Das

Schlämmgut läuft in die Rinne C; hier setzen sich die

letzten, noch mitgerissenen, groben Theilchen ab, während die feine aufgeschlämmte

Masse durch das Haarsieb d in das Reservoir D läuft. – Die so geschlämmte Masse wird in

größeren Mengkübeln mit 1/4 ihres Gewichtes fein geriebenem Feldspath gemengt, in große

Abdampfpfannen geleitet, und hier durch Abdampfen das überflüssige Wasser entfernt.

Die Abdampfpfannen sind von rechteckiger Form, den

Salzpfannen der Salinen an Form und Umfang ähnlich. Das Rauchgemäuer besteht aus

gewöhnlichen Backsteinen; das Pfannenfutter aus Charmotte. Die Feuerung geht in

Zügen unter dem Charmotteboden entlang, welcher 3 1/2 Zoll stark ist. Hier wird die

Masse so weil verdampft, bis der zurückbleibende Thon sich mit Spaten in ziemlich

consistenten Stücken herausheben läßt. Gewöhnlich dauert das Abdampfen 40 Stunden.

Die so erhaltene Porzellanmasse wird durch Arbeiter geschlagen, um das Ganze

gleichförmig zu machen und die Luftblasen heraus zu schaffen, und ist jetzt zur

Verarbeitung geeignet.

Der Feldspath, welcher der Porzellanmasse zugesetzt wird,

wird zunächst gewaschen, dann in Charmotteretorten geglüht, um ihn mürbe zu machen,

abgeschreckt und auf ein Pochwerk gebracht, wo er zerstampft wird.

Das Pochwerk hat 14 Stampfen, deren Köpfe, mit eisernen

Schuhen versehen, 5 Zoll im Quadrat sind. Die einzelnen Stampfen stehen in 9 Zoll

Entfernung von Mitte zu Mitte. Von diesen 14 Stampfen dienen jedoch nur 7 für

Feldspath, die anderen 7 zum Zerstampfen der Kapselmasse. Die Daumenwelle macht 15

Umdrehungen in der Minute.

Hier sey gleichzeitig bemerkt, daß sich in der Fabrik noch zwei Stampfwerke zum Zerkleinern von Charmotte vorfinden, mit 14 Stampfen und 3

Hebedaumen für jede Stampfe, in ähnlichen Dimensionen, wie die Feldspathstampfen.

Die Daumenwelle macht hier 16 Umdrehungen in der Minute, und ist die Theilung der

Betriebsräder 2 Zoll.

Die gepochte Feldspathmasse geht durch Siebe und wird dann

nochmals gewaschen, wobei der entstehende Schaum, welcher sehr nachtheilig auf das

Porzellan einwirkt, abgenommen wird. Die gewaschene Masse kommt jetzt auf die

Mühlen. Es sind 60 Massenmühlen vorhanden, welche sich

mit 40 Mühlen zum Mahlen der Glasurmasse, die ganz analog eingerichtet sind, in

einem großen Saale befinden. Diese 100 Mühlen sind in 5 Doppelreihen à 20 Stück gruppirt und werden von einer

durchgehenden Betriebswelle a, in Fig. 8, mit Abzweigungen

durch conische Räder getrieben. Jedes der beiden conischen. Räder b, b sitzt mit einem Stirnrade c auf einer kurzen Welle; von jedem dieser Räder c,

c aus werden je zwei zur Seite eingreifende Stirnräder und dadurch zwei

parallel nebeneinanderlegende Wellen d umgetrieben, von

welchen aus durch conische Räder direct der Betrieb der Mühleisen e, e, e... bewirkt wird. Die Anordnung der Mühlen in der Doppelreihe

erhellt noch deutlicher aus Fig. 9. Durch das erwähnte

Stirnrad c werden die nebenliegenden, auf den Wellen d, d befestigten Stirnräder c',

c', und somit auch die conischen Räder f, f

umgetrieben. Diese haben 15 Zoll Durchmesser und 1 Zoll Theilung. Die 2 Zoll im

Durchmesser haltenden Mühleisen e, e sind bei g, g mit dreizölligen Hülsen umgeben. Ueber den

horizontalliegenden conischen Rädern befindet sich eine Kuppelung, deren Handhebel

mit h, h bezeichnet sind; durch dieselbe ist es

ermöglicht, den Betrieb der Mühleisen auszurücken; diese machen pro Minute 10 bis 11 Umdrehungen. Die in den 30 Zoll im

Durchmesser haltenden Kübeln i, i liegenden Mahlsteine

sind ein grobkörniges Sandsteinconglomerat; der Bodenstein ist kreisrund mit 26 Zoll

Durchmesser und 6 1/2 Zoll Höhe, und die Form des Läufers in Fig. 10 und Fig. 11

wiedergegeben. Jeder Feldspathmahlgang geht 18 Stunden; alsdann ist der Feldspath

fein genug, um der Porzellanthonmasse zugesetzt und mit ihr auf schon beschriebene

Weise weiter verarbeitet zu werden.

Der rohe Kapselthon wird in Mühlen, von denen je vier zusammenstehen und einen Satz bilden, geknetet;

diese Anordnung ist in Fig. 12 skizzirt. Die in

der Mitte der 4 Mühlen stehende Welle a wird von der

Hauptbetriebswelle b umgetrieben und betreibt durch

Stirnräder die stehenden Messerwellen c, c der 4

Thonschneidemaschienen; die Messer sind 4 Zoll breit und unter 15 bis 20 Grad gegen

die Horizontale geneigt; die Wellen machen pro Minute 12

Umdrehungen.

Der aus einer Mühle kommende Thon wird mit gepochter und gesiebter Kapselmasse

beschüttet und auf die folgende Mühle gegeben. Der durch die vier Mühlen gegangene

Thon wird schließlich wieder mit Kapselmasse bestreut, auf die Drehbänke gebracht

und dort verarbeitet. Das Pochen der Kapselmasse geschieht auf dem schon oben angeführten

Pochwerke mit 7 Stampfen. Die gepochte Masse fällt aus der schrägen Pochrinne auf

ein Sieb mit Schüttelkasten, und wird die gesiebte Masse durch einen Elevator

fortgeschafft. Die gedrehten Kapseln werden in der Nähe der oberen Etage des

Porzellanofens nur lufttrocken gemacht und alsdann sogleich, ohne verglüht zu seyn,

im Porzellanofen verwendet.

Die nach oben beschriebener Methode hergerichtete Porzellanmasse wird behufs der weiteren Verarbeitung in Lappen

ausgemangelt. Sollen Tassen und Teller daraus gefertigt werden, so wird die Masse auf der Drehbank mit

Hülfe von Gypsformen aus dem Rohen gearbeitet, und alsdann von einem zweiten

Arbeiter die Form der Gegenstände mit Schablone und Messer auf der Drehbank

vollendet. Andere Gegenstände werden nicht aus gemangelten Lappen, sondern direct

aus einer Partie Masse, die auf die Drehbank gebracht wird, mit der Hand aus dem Rohen geformt, und die

Vollendung der Form auf einer zweiten Drehbank vorgenommen. Schnauzen, Henkel und

ähnliche, nicht drehbare Gegenstände werden in Gypsformen gepreßt und, nachdem sie

lufttrocken geworden sind, mit Hülfe von Schlicker, d.h. mit Wasser aufgerührter

Porzellanmasse, an die zugehörigen Geräthe gekittet. Die Pfeifenköpfe, welche hier in großen Massen fabricirt werden, werden

einfach mit der Hand gedreht.

Die so geformten Gegenstände werden lufttrocken gemacht, in der oberen Etage des

Porzellanofens in Cassetten verglüht und alsdann glasirt.

Die Glasur besteht aus einem Gemenge von vielem Feldspath

und wenig Porzellanthon, welcher in den schon beschriebenen Mühlen hergestellt wird.

Die quantitative Zusammensetzung der Glasur ist ein Geheimniß der Fabrik. In diese

mit Wasser aufgerührte Glasurmasse werden die verglühten Gegenstände, das Biscuit,

getaucht, und die Stellen, an welchen sie beim Eintauchen angefaßt wurden, mit einem

Pinsel mit der Glasurmasse bestrichen. Die Glasurmasse zieht schnell in das poröse

Biscuit ein, so daß dieses binnen kurzer Zeit trocken erscheint. Die so

hergerichteten und wieder trocken gewordenen Biscuitgegenstände werden in Kapseln

verpackt und in die untere Etage des Porzellanofens eingetragen.

Die Porzellanöfen dieser Fabrik haben nur zwei Etagen; die

dritte, welche hier vorhanden zu seyn scheint, dient nur als Fuchs, die zweite Etage

zum Verglühen und die untere zum Brennen der gearbeiteten Gegenstände. Jeder Ofen

hat sieben Feuerungen in seinem Umkreise. Eine Skizze solcher Feuerung findet sich

in Fig. 13 u.

Fig. 14.

Bei jeder Feuerung ist oberhalb des Feuerraumes C eine

horizontale, von den schiefen, nach der Oeffnung b

laufenden Seitenwänden a', a' begränzte Fläche a, auf welcher die Steinkohlen aufgeschichtet und

vorgewärmt werden. Die vorgewärmten Kohlen werden alle fünf Minuten in die Oeffnung

b geschoben und fallen in den Feuerraum C, dessen vordere Seite sie vollständig ausfüllen, so

daß der Zug nur unterhalb des nach hinten geneigten Rostes d,

d eintreten kann. Neben jeder Feuerung ist eine Probezugöffnung angebracht

zur Beobachtung der Gluth im Ofen und zur Herausnahme einzelner Stücke

Probegeschirr. Der Brand dauert 18 bis 21 Stunden; es wird so lange gefeuert, bis

eine herausgenommene Probe weißen Geschirres, gewöhnlich eine Tasse, nicht mehr

bläulich, sondern rein weiß erscheint. Dann verschließt man die Feuerungen, setzt

den Ofen zu und läßt ihn erkalten; dieses dauert etwa drei Tage. Alsdann werden die

vermauerten Ofenöffnungen aufgebrochen, der Ofen ausgeräumt, die Kapseln geleert,

und das erhaltene Geschirr sortirt; die vorstehenden Kanten werden abgeschliffen,

kleine Fehler durch Ausschleifen mit Porzellanscheiben entfernt, und die dadurch

entstandenen Flecke

durch Poliren mit einer kleinen Holzscheibe und Polirsand geglättet; solche Stellen

haben gegen die übrige Glasur nur einen matten Glanz. Das Abschleifen der Tellerfüße

geschieht auf gußeisernen Scheiben.

Ein Theil des Geschirrs wird weiß verkauft, das übrige bemalt und vergoldet. Die Farben werden, mit

Terpenthinöl angerührt, aufgetragen; die Zusammensetzung derselben ist größtentheils

Fabrikgeheimniß. Zur Vergoldung wird auf chemischem Wege fein zertheiltes Gold mit

Terpenthinöl angerührt.Eine genauere Vorschrift der Bereitung der Goldfarbe kann hier nicht

angegeben werden. Die so bemalten und vergoldeten Gegenstände werden in der Muffel in

besondern Muffelöfen gebrannt, wobei mit Farben bemalte

Probescherben als Richtschnur dienen, und später die Vergoldung durch Poliren mit

Achat, Ueberwischen mit Schlämmkreide und Poliren mit Blutstein glänzend gemacht;

der Blutstein selbst wird auf Thonsteinen mit Zinnasche angeschliffen.

Das Bemalen der ordinairen Porzellanwaren geschieht durch

Knaben, welche unter Leitung eines Lehrers darin große Fertigkeit erlangen.

Eine in der Ruffer'schen Maschinenfabrik zu Breslau

erbaute Dampfmaschine treibt sämmtliche Maschinen der

Fabrik und zwar: 100 Massenmühlen, 8 Thonschneidekübel, 1 Feldspathstampfwerk, 2

Charmottestampfwerke, 1 Schachtpumpe und 1 Mahlgang für Getreide. Die Maschine hat

33 Pferdekräfte, arbeitet mit 4 Atmosphären Dampfspannung und macht 48 Umdrehungen

in einer Minute. Der Cylinderdurchmesser beträgt 11 Zoll, der Kolbenhub 23 Zoll. Zur

Dampferzeugung dienen zwei 32 Fuß lange Kessel.

Mit der Porzellanfabrik ist eine Schneidmühle verbunden,

welche die Breter zu den zur Verpackung der Porzellangegenstände nöthigen Kisten

herstellt. In derselben befinden sich folgende Maschinen: 3 Sägegatter, 2 Kreissägen

und 1 Charmottepochwerk. Zum Betriebe dieser Maschinen dient eine auf der Carlshütte

zu Altwasser erbaute Dampfmaschine mit liegendem Cylinder

von 12 Pferdekräften. Der Cylinderdurchmesser beträgt 11 Zoll, der Kolbenhub 28

Zoll. Die Maschine macht 46 bis 48 Umdrehungen in einer Minute und arbeitet mit

einer Dampfspannung von 3 Atmosphären Ueberdruck. Zur Dampferzeugung für diese

Maschine gehören ebenfalls 2 Kessel.

Tafeln