| Titel: | Ueber das Frischen des Roheisens auf Schmiedeeisen und Stahl nach Bessemer's Verfahren; vom Ober-Bergingenieur Gruner. |

| Fundstelle: | Band 161, Jahrgang 1861, Nr. XVII., S. 46 |

| Download: | XML |

XVII.

Ueber das Frischen des Roheisens auf

Schmiedeeisen und Stahl nach Bessemer's Verfahren; vom

Ober-Bergingenieur Gruner.

Aus den Annales des

mines, 1861, 5me série, t. XVIII p. 553.

Mit Abbildungen auf Tab.

I.

Gruner, über Bessemer's Verfahren zum Frischen des Roheisens auf

Schmiedeeisen und Stahl.

Geschichtliches. – Als Bessemer im August 1856 der Versammlung der British

association for the advancement of science in Cheltenham seine neue

Frischmethode mittheilte,Polytechn. Journal Bd. CXLI S. 423. schenkte man derselben fast allgemein keinen Glauben, und ich muß gestehen,

daß ich mich ebenfalls den Zweiflern angeschlossen hatte, jedoch mit dem Vorbehalt,

daß das neue Verfahren „brauchbare Producte, sowohl Schmiedeeisen als

Stahl, liefern kann, wenn man nach demselben reines

Roheisen behandelt.“

Bulletin de la Société de l'industrie

minérale, t. II p. 200;

polytechn. Journal Bd. CXLIII S. 432. Aber damals behauptete Bessemer, daß er nach

seiner Methode jegliche Roheisensorte in gutes Schmiedeeisen verwandeln könne,

wogegen in der That die in den Werkstätten der

Great-Northern-Eisenbahn und auf den Hütten von Saint-Pancrace

und Ebbw-vale angestellten Versuche bewiesen, daß die neue Methode die

Versprechungen des Erfinders nicht erfüllt. Bessemer ließ

sich jedoch durch die Erfolglosigkeit der ersten Versuche nicht entmuthigen; er

erforschte die Ursachen des Mißlingens und verwendete von nun an nur noch ein sehr

reines Roheisen. Es wurde zu Sheffield ein Stahlwerk für sein Verfahren errichtet;

zahlreiche Versuche wurden im königl. Arsenal zu Woolwich angestellt, und seit

beiläufig zwei Jahren wird das neue Verfahren sogar schon auf einem schwedischen

Hüttenwerk angewendet. Am 24. Mai 1859 hielt Bessemer in

der Institution of Civil Engineers zu London einen

VortragEin Auszug dieses Vortrags wurde im polytechn. Journal Bd. CLIII S. 270

mitgetheilt. über die bei diesen Versuchen erhaltenen Resultate und legte zur Begründung

seiner Behauptungen zahlreiche Proben von Schmiedeeisen und Stahl vor, die nach

seiner Methode erzeugt waren, überdieß wurden seine Angaben durch den Director des

Arsenals zu Woolwich, den Obersten E. Wilmot bestätigt,

welcher im amtlichen Auftrage den Versuchen beigewohnt und die neuen Producte

probirt hatte. Derselbe gestand übrigens, wie Bessemer,

zu, daß die Methode auf schwefel- und

phosphorhaltiges Roheisen nicht anwendbar ist, und daß diesem Grunde das

Mißlingen der ersten Versuche zuzuschreiben ist, wogegen Bessemer's Methode bei gehöriger Anwendung selbst mit siliciumhaltigem

Roheisen wirklich vortreffliche Producte zu verhältnißmäßig niedrigem Preise

liefert. In Folge wiederholter Versuche entschlossen sich auch andere Eisenwerke die

neue Methode im Großen anzuwenden. So waren die Hütten der Compagnie von Weardale

(Durham), welche ich im Juni v. J. besuchte, damals mit den Einrichtungen zum

Frischen ihres Roheisens nach Bessemer's Methode

beschäftigt; dieses Roheisen wird in den Hohöfen von Towlaw aus dem im Kohlenkalkstein von

Stanhope und Allenhead vorkommenden Spatheisenstein und manganhaltigen Braunerz

erblasen.

In Frankreich hat Jackson, zu Saint-Seurin, nach

derselben Methode das aus dem Brauneisenstein von Vicdessos ausgebrachte

manganhaltige weiße Roheisen auf Gußstahl verfrischt. Die Bessemer'sche Methode ist also bereits zur industriellen Anwendung

gelangt, weßhalb ich dieselbe im Folgenden mit Benützung der erwähnten Abhandlung

von Bessemer und der mündlichen Mittheilungen, welche ich

Hrn. Piccard, Ingenieur des Jackson'schen Stahlwerkes zu Saint-Seurin, verdanke, nach ihrem

gegenwärtigen Standpunkt beschreiben will.

Vorerst bemerke ich, daß Bessemer in seiner Abhandlung

behauptet, er könne das Roheisen nach Belieben in Stahl oder Schmiedeeisen

verwandeln, weil dieß bloß von der Zeit oder der Windmenge abhängt. Aus den

Beobachtungen des Hrn. Piccard geht jedoch hervor, daß

die regelmäßige Erzeugung von Schmiedeeisen schwierig wäre. Dasselbe würde nämlich

nicht immer in flüssigem Zustande bleiben, wenigstens wenn man nicht mit hinreichend

großen Roheisenmassen operirt.

Da übrigens das Frischen auf Schmiedeeisen nothwendig kostspieliger ist, weil die

Dauer der Operation, der absorbirte Wind und insbesondere der Abgang beträchtlicher

sind, während andererseits der Stahl eine fast zweimal so große absolute Festigkeit

hat, so leuchtet es ein, daß das Bessemer'sche Verfahren

jedenfalls nur für die Gußstahlfabrication in allgemeinen Gebrauch kommen wird.

Nachdem Bessemer sich überzeugt hatte, daß seine Methode

auf schwefel- und phosphorhaltiges Roheisen nicht anwendbar ist, verwendete

er Anfangs das beste schwedische Roheisen, und jetzt noch verfrischt er solches in

seinem Apparate, wenn er Stahl erster Qualität für Messerschmiedarbeiten erzielen

will; auch bei Anwendung des Holzkohlenroheisens aus Indien und NeuschottlandDasselbe Roheisen wird in Sheffield durch das Haus Camel und Comp. auf Stahl

verpuddelt. erhielt er ganz gute Resultate. Hernach benutzte er das Kohksroheisen,

welches ausschließlich aus den Rotheisensteinen von Cumberland erblasen wird;

dasselbe liefern die zwei bedeutendsten Eisenwerke dieser Grafschaft,

Cleator-Moor und Workington. Endlich erhielt er auch mit dem Roheisen des

Forest of Dean und demjenigen von Towlaw, welche der Compagnie von WeardaleNach den Abhandlungen der Geological survey

enthalten die Eisenerze von Weardale und von Cleator-Moor nur Spuren

von Phosphor und Schwefel. gehören, sehr gute Producte; letzteres wird aus dem oben erwähnten

Spatheisenstein erblasen,

und das Roheisen des Forest of Dean (wie in Cumberland) aus dem im Kohlenkalkstein

vorkommenden Rotheisenstein. Dagegen erhielt er durch Verfrischen des Roheisens,

welches aus dem im Steinkohlengebirge vorkommenden thonigen Sphärosiderit erblasen

wird, selbst bei Anwendung des besten von Pontypool und Blaenavon, immer ungenügende

Producte.

Anordnung des Apparats. – Bekanntlich besteht der

alte Bessemer'sche Apparat aus einem mit feuerfesten

Steinen gefütterten Ofenschacht, ähnlich dem eines Kupolofens, welcher an den Seiten

mit mehreren Formen versehen ist; in diesen Ofen wurde das vollkommen flüssige

Roheisen hineingeleitet und demselben dann behufs des Verfrischens mittelst eines

Gebläsecylinders Wind von starker Pressung durch die Formen zugeführt.

Der neue Apparat unterscheidet sie von dem vorhergehenden nur durch die Anordnung der

Formen; dieselben befinden sich nicht mehr zur Seite, sondern stehen senkrecht und

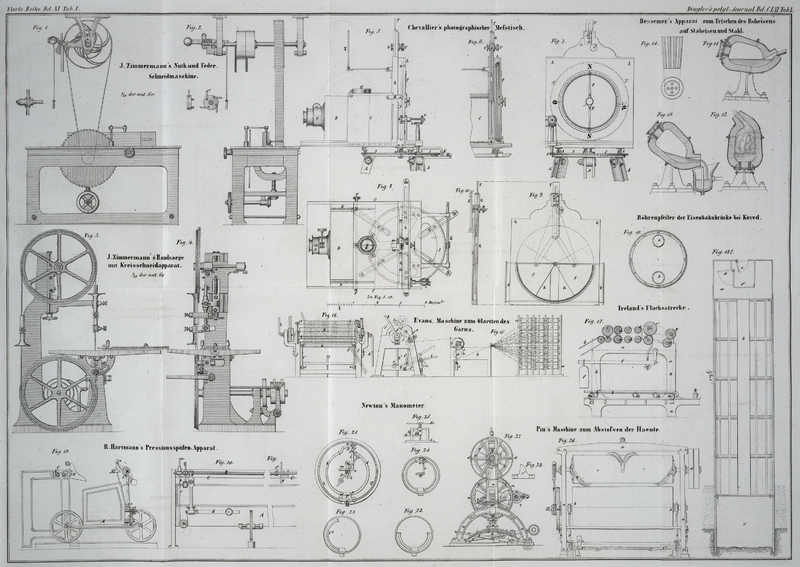

sind in der Sohle des Ofens selbst angebracht. Letzterer hat, wie die Figuren 11,

12 und

13

zeigen, die Gestalt des Bauches einer großen Glasretorte, wie sie in den

Laboratorien gebräuchlich sind. Er besteht aus einem starken Mantel von Eisenblech

oder Gußeisen, welcher mit einem Futter von feuerfestem Pisé (mit

überschüssiger Thonerde) versehen ist. Der Ofen ist um zwei Zapfen beweglich, und

kann mittelst einer Kurbel, welche durch ein Getriebe auf ein Zahnrad wirkt, nach

Rechts oder Links umgedreht werden, wie es die Figuren 11 und 13 zeigen;

unter der Sohle des Ofens befindet sich eine Windkammer, von welcher die verticalen

Formen ausgehen; um die Bewegungen des Ofens nicht zu hindern, wird ihr der Wind

durch die Zapfen zugeführt, welche daher wie die Achsen einer oscillirenden

Dampfmaschine eingerichtet sind.

Die Figuren

11, 12

und 13,

welche Bessemer's Abhandlung entnommen sind, zeigen nur

eine Oeffnung am obern Theil des Ofens, welche sowohl zum Einbringen des Roheisens,

als zum Ausgießen des Stahls und für den Austritt der während der Operation

entstandenen gasförmigen Producte dient. Manchmal ist aber die Retorte am obern

Theil noch mit zwei Seitenöffnungen für den Austritt der Gase versehen. Die

Dimensionen der Retorte hat Bessemer nicht angegeben; sie

hängen nothwendig von dem Gewicht der in einer Operation zu behandelnden Charge ab.

Nun erklärt der Erfinder, daß er 10 bis 20 Tonnen Roheisen auf einmal verfrischen

könnte, er scheint jedoch niemals mit so colossalen Massen operirt zu haben. In

Saint-Seurin werden aber jetzt in Folge zahlreicher Versuche, welche man seit

achtzehn Monaten gemacht hat, zwei Retorten angefertigt, deren jede 500 bis 1000

Kilogr. Roheisen für eine Operation aufnehmen kann. Für eine solche Charge sind die

Hauptdimensionen annähernd folgende: 0,60 bis 0,65 Met. innerer Durchmesser, 1 bis

1,20 Met. Höhe über der Windsohle, 25 Formen oder Windstrahlen von 6 Millimeter

Durchmesser, mit 2 1/2 Atmosphären durchschnittlicher Windpressung. Bei diesen

Dimensionen wäre die Höhe des Metallbades 0,5 Met. für eine Charge von 1000 Kilogr.,

und folglich der Widerstand gegen den Eintritt des Windes 1/3 Atmosphäre.

Die mit den Formen versehene Sohle des Ofens besteht aus mehreren Kegeln, welche aus

feuerfestem Thon geformt und in deren jeden fünf cylindrische Canäle von 6

Millimeter Durchmesser gebohrt sind; diese Kegel sind in Gestalt einer Bogenrundung

mit feuerfestem Thon zusammengekittet (Fig. 14).Die Formen des in Bessemer's Abhandlung

abgebildeten Apparats sind von Gußeisen oder Schmiedeeisen, wie die Figuren

11, 12 und 13

zeigen; aber der Ofen zu Saint-Seurin ist mit fünfundzwanzig

thönernen Formen, ähnlich denen in Fig. 14,

versehen.

Beschreibung der Operation. – Das zu verfrischende

Roheisen kann man direct dem Hohofen entnehmen, sonst muß man es entweder in einem

Kupolofen oder in einem Flammofen umschmelzen; ein Flammofen ist offenbar

vorzuziehen, wenn das Roheisen mit Holzkohlen erblasen ist. Ein derartiger Ofen wird

jetzt zu Saint-Seurin erbaut; er ist für eine Charge von 6000 Kilogr.

berechnet und kann also für mehrere auf einander folgende Operationen das Material

liefern. Das Roheisen muß graues seyn, oder wenigstens weißes blätteriges, stark

gekohltes.

Während das Roheisen zum Schmelzen gebracht wird, erhitzt man die Retorte zum starken

Rothglühen, indem man sie mit Kohks füllt und den Wind wirken läßt. Eine Stunde

reicht dazu meistens hin.

Man wendet alsdann die Retorte um, und reinigt sie sorgfältig von Lösche, Asche und

Schlacke; hernach bringt man sie in die in Fig. 11 gezeichnete Lage,

um das flüssige Roheisen hineinlaufen zu lassen. Sobald die Charge gemacht ist,

stellt man die Retorte wieder aufrecht und gibt sofort den Wind, damit das Roheisen

nicht in die Formen eindringen kann. Das Metall wird, indem die 25 Windstrahlen

hindurch streichen, stark gehoben; die Oxydation des Eisens und der fremdartigen

Substanzen erhöht die Temperatur; es entstehen Schlacken, welche theilweise mit

Eisenkügelchen als Feuerregen aus der Retorte geschleudert werden; die zuerst

violette Flamme geht in Orange, hernach in Weiß über, und die großen Funken, welche man Anfangs

beobachtet, werden immer kleiner und verwandeln sich endlich in einen leuchtenden

Strahl, welcher aus ununterbrochen auf einander folgenden glänzenden Punkten

besteht. Dieses nach einander eintretende veränderte Ansehen der aus dem

Retortenhals entweichenden Feuergarbe gestattet den Fortschritt der Operation zu

beurtheilen. Nachdem der gewünschte Punkt, nämlich die Umwandlung des Roheisens in

Stahl oder in Schmiedeeisen, erreicht ist, neigt man die Retorte im umgekehrten

Sinne der bisherigen Stellung (Fig. 13); man stellt den

Wind ab, und läßt das flüssige Product entweder direct in eine eiserne Zainform oder

vorerst in eine mit feuerfestem Thon gefütterte große kesselförmige Gießpfanne

laufen.Bessemer glaubt, daß die Dauer der Operation

mittelst einer Gasuhr regulirt werden kann, welche die Anzahl von

Kubikmetern Wind mißt. Dieß setzt aber offenbar voraus, daß die von der

Gebläsemaschine angesogene Luft beständig dieselbe Dichtigkeit und dieselbe

Feuchtigkeit hätte, daß sie immer von gleichem Pressungsgrade geliefert

würde, und endlich daß das Roheisen beständig von derselben Beschaffenheit

wäre. Eine solche Gießpfanne ist in Fig. 13 abgebildet. Ein

mit einem thönernen Stöpsel geschlossenes Stichloch ist im Boden derselben

angebracht und gestattet das flüssige Metall mittelst eines Krahns in eine oder

mehrere Zainformen zu gießen.

Sobald die Retorte leer ist, beschickt man sie ohne Verzug wieder, um die Wärme der

Wände auszunützen; dann wird eine zweite Operation wie die erste ausgeführt. Die

Arbeit geht so ununterbrochen fort, bis das feuerfeste Futter der Retorte stark

angegriffen ist, was meistens in weniger als 24 Stunden eintritt; aber mit zwei

Apparaten, welche abwechselnd in Betrieb kommen, kann man ohne Unterbrechung

frischen. Bessemer versichert, daß in England ein

Retortenfutter von Pisé nur 12 Shill. (15 Fr.) kostet, daß es in wenigen

Stunden gestampft ist, schon zwei Stunden nach beendigtem Stampfen das flüssige

Roheisen aufnehmen kann und leicht die Behandlung von 70 bis 90 Tonnen Metall

aushält. Selbst wenn diese Ziffern übertrieben seyn sollten, ist es einleuchtend,

daß die Kosten, welche das Retortenfutter veranlaßt, von keinem Belang sind.

Nach dem Grade der Entkohlung des Roheisens, welchen man zu erzielen beabsichtigt,

beträgt die Dauer einer Operation zwischen 10 und 25 Minuten. Der Abgang beträgt 12

bis 15 Proc. für Stahl; 20 bis 22 Proc. für Schmiedeeisen. Hierzu muß man aber noch

den Abgang rechnen, welchen das Ausrecken des gewöhnlichen Gußstahls veranlaßt.

Behandlung der Stahl- und Eisenstäbe. – Die

Stahl- und Eisenstäbe werden gehämmert oder ausgewalzt, also wie die

ähnlichen Producte des

gewöhnlichen Frischens behandelt, jedoch mit dem Unterschiede, daß es niemals,

selbst nicht für das Schmiedeeisen erforderlich ist, die Schweißhitze zu geben; die

größten Stücke erhält man direct vermittelst des Schmelzens. Es wird weder ein

Packetiren noch ein Schweißen vorgenommen; man reckt das Schmiedeeisen wie den

Gußstahl aus; die Schlacken werden durch das Schmelzen selbst ausgetrieben, und die

mechanische Zugutemachung beschränkt sich gewissermaßen darauf, dem Metall die

gewünschte Gestalt zu geben.

Ein anfängliches Hämmern ist jedoch nothwendig, um die Molecule einander zu nähern,

die Dichtigkeit und folglich die Zähigkeit des Productes zu vergrößen. Dieß ist

übrigens bei jedem gegossenen Metall der Fall; der gewöhnliche Gußstahl erlangt,

ebenso wie das Kupfer und das Zink, seine größte Zähigkeit erst durch ein mehr oder

weniger lange fortgesetztes Hämmern oder Walzen. Diese Zunahme der Zähigkeit

(absoluten Festigkeit) ersieht man deutlich aus den folgenden Resultaten der Proben,

welche im Arsenal zu Woolwich unter der Leitung des Obersten C. Wilmot angestellt wurden.

Zur Probe angewandtes

Metall.*

Der Stab zerrißbei einer mittlerenBelastung

perQuadratzoll in engl.Pfunden.

Der Stab zerrißbei

einer mittlerenBelastung

perQuadratmillimeter inKilogr.

Pfd.

Kilogr.

Zu Stangen gegossenes Schmiedeeisen, nicht gehämmert

41,242

28,99

Zu starken Stäben gegossenes Schmiedeeisen,

gehämmert oder gewalzt

72,613

51,04

Gegossenes Schmiedeeisen, direct zu Kesselblech

gewalzt

68,347

48,04

Zu Stangen gegossener Stahl, nicht gehämmert

(zahlreiche Versuche auf 3 Mittel

berechnet)

45,836 68,259 68,998

32,22 47,98 48,50

Zu Stäben gegossener Stahl, gehämmert oder

gewalzt (zahlreiche Versuche auf 3

Mittel berechnet)

154,825157,881148,324

108,83110,98104,26

* Bessemer bemerkt in seiner Abhandlung nicht, welche Roheisensorten

er verwendet hat; ausAllem was er sagt und insbesondere aus den von ihm

angeführten Preisen geht aber hervor, daß fastsämmtliche zu diesen

Producten verwendete Roheisensorten aus dem Rotheisenstein von

Cumberlandmit Kohks erblasen waren.

Man ersieht aus dieser Tabelle, daß die absolute Festigkeit in allen Fällen mit dem

Hämmern der Stangen zunimmt, und daß dieß besonders auffallend beim Stahl ist.

Außerdem ist, wie wir oben schon bemerkten, die Festigkeit des gehämmerten Stahls

mehr als doppelt so groß wie diejenige des Schmiedeeisens. Vergleicht man überdieß

diese Ziffern mit der Festigkeit des gewöhnlichen Schmiedeeisens und Stahls, so wird

man bemerken, daß das Bessemer'sche Schmiedeeisen etwas

vorzüglicher als das beste gewöhnliche mit Steinkohlen erzeugte Stabeisen ist, denn

letzteres widersteht selten einer Belastung mit 40 bis 45 Kilogr.; dagegen steht das

Bessemer'sche Eisen dem besten Holzkohlen eisen nach,

welches mit 60 bis 65 Kil. belastet werden kann, bevor es zerreißt. Das Bessemer'sche Eisenblech ist verhältnißmäßig besser, denn

die Belastung, welche das geschätzteste gewöhnliche Blech verträgt, überschreitet

nur wenig 40 Kilogr.; sie beträgt z.B. nach Fairbairn

für

Blech von Staffordshire bis

45300 Pfd. oder 32 Kil.

Blech von Lowmoor bis

57120 Pfd. oder 40 Kil.

Endlich besitzt der Bessemer'sche Stahl wirklich eine

ausnehmende Festigkeit, weil sämmtliche Sorten eine Belastung über 100 Kilogr.

vertragen, und mehrere eine solche von 110 Kilogr., wogegen dieselbe für den

gewöhnlichen Stahl meistens unter 100 Kilogr. beträgt.

Die in der Tabelle mitgetheilten Ziffern führen also zu dem Schluß, daß die Bessemer'sche Methode sich insbesondere zur

Stahlfabrication eignet, und daß dieser Stahl eine wenigstens ebenso große Zähigkeit

(absolute Festigkeit) wie der gewöhnliche Gußstahl besitzt.

Wie aus den zu Woolwich angestellten Proben hervorgeht, sind auch hinsichtlich der

übrigen Eigenschaften das Schmiedeeisen und der Stahl, welche nach der Bessemer'schen Methode erzeugt wurden, so gut wie die

geschätztesten Producte der englischen Hüttenwerke. Ein kalter Eisenstab kann ganz

um sich herumgebogen werden, ohne den geringsten Riß zu zeigen, und der Stahl wurde

zur Anfertigung aller Bohr- und Drehwerkzeuge verwendet, welche man in den

Werkstätten zu Woolwich benützt.

Eine Analyse, welche der Chemiker des Kriegsdepartements ausführte, ergab im Bessemer'schen Eisen nur 0,0002 Schwefel mit Spuren von

Phosphor und Mangan, aber weder SiliciumSicilium noch Graphit, und nur eine sehr geringe Quantität gebundenen

Kohlenstoffes.

(Der Schluß folgt im nächsten Heft.)

Tafeln