| Titel: | Die Fabrication des Kapsel- oder Zündhütchenblechs auf den Hütten am Ural; vom Bergingenieur-Lieutenant Antinow. |

| Fundstelle: | Band 164, Jahrgang 1862, Nr. XXVI., S. 94 |

| Download: | XML |

XXVI.

Die Fabrication des Kapsel- oder

Zündhütchenblechs auf den Hütten am Ural; vom Bergingenieur-Lieutenant Antinow.

Nach dem russischen Bergjournal durch die österreichische Zeitschrift

für Berg- und Hüttenwesen, 1862, Nr. 1.

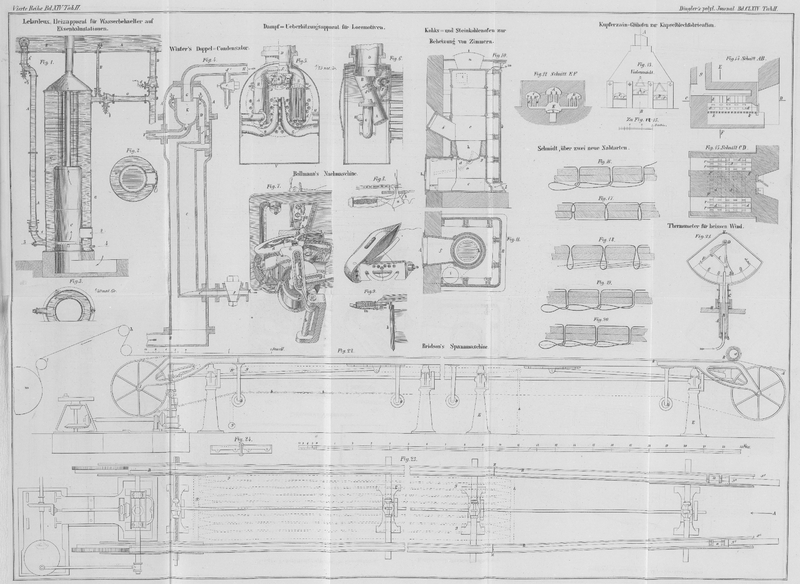

Mit Abbildungen auf Tab.

II.

Antinow, über die Fabrication des Kapsel- oder

Zündhütchenblechs auf den Hütten am Ural.

Zur Fabrication des Kupferblechs dient das Zehentkupfer von den Privatgewerken, weil

alles auf den Permischen Hütten erzeugte Kupfer in die Münze von Jekaterinburg zum

Vermünzen abgeliefert wird. Das Zehentkupfer wird gewöhnlich in Form von Zainen

abgeliefert, welche zwei Operationen, dem Umschmelzen des Kupfers auf kleinen Herden

und dem Auswalzen, unterworfen werden.

1. Umschmelzung des Zehentkupfers. Diese Operation bildet

den wichtigsten Theil des ganzen Betriebes, weil von der Qualität der

umgeschmolzenen Kupferzaine die Güte der Kapselbleche abhängt. Der Zweck der

Umschmelzung besteht im Nachstehenden:

1) Alles von den Gewerken abgelieferte Zehentkupfer enthält fremde Bestandtheile,

nämlich Eisen, Mangan, Wolfram und andere Metalle. Wiewohl ihre Menge unbedeutend

ist, so genügt sie doch, um dem erzeugten Kupferblech eine Sprödigkeit zu ertheilen,

welche es für den Gebrauch untauglich macht. Deßhalb wird das Zehentkupfer auf

kleinen Herden umgeschmolzen, die fremden Metalle durch den Gebläsewind oxydirt und

verschlackt.

2) Das umgeschmolzene Kupfer wird zu Zainen gegossen, welchen man eine für das Walzen

bequeme Form ertheilt. Zum Umschmelzen des Zehentkupfers wird ein Herd von solchen

Dimensionen verwendet, daß er nicht mehr als 4 1/4 Pud (139 Zollpfund) faßt. Diese

Größe ist deßhalb angenommen, weil das Kupfer in kleinerer Menge von den fremden

Beimengungen leichter zu reinigen ist.

Das Herdgestübe wird aus 1 Th. Kohlengestübe, 3 Th. feuerfestem Thon und 6 Th. Sand

gemacht. Alles dieses wird gemengt, ziemlich fein gepocht, eine teigförmige Masse

gebildet und mit ihr der Herd ausgeschlagen. In dem Herd wird eine runde, 7 Werschok

(311 Millim.) breite und 5 Werschok (222 Millim.) tiefe Spur ausgeschnitten. Vor dem

Anlassen des Herdes wird die Spur 8 Stunden lang durch glühende Kohlen ausgewärmt,

worauf das Einschmelzen beginnt.

Es werden Kohlen bis über die Vormündung aufgeschüttet, auf dieselben zwei

Kupferzaine gelegt und diese mit einer kleinen Kohlenlage bedeckt. Nachdem die Düse

unter einem Winkel von 7º gestellt wurde, wird der Wind eingelassen. Durch

die allmählich steigende Hitze fängt das Kupfer an, nach und nach einzuschmelzen und

fließt auf die Sohle der Spur. Die Zeit, in welcher es in Tropfen an der Formmündung

durchgeht, bildet die Hauptperiode der Schmelzung, wobei eine große Fertigkeit in

der Windregulirung erfordert wird.

Die Hitze in dem Herde muß eine solche seyn, daß das Kupfer nicht plötzlich, sondern

allmählich schmelze. Indem die Kupfertropfen an der Formmündung herabfallen, können

sie mit dem eingeblasenen Wind, wobei das Eisen und die anderen fremden Metalle sich

oxydiren, mit der Kieselerde des Herdgestübes sich verbinden und in die Schlacke

gehen. Dabei muh der Arbeiter viel Erfahrung haben, um nicht in eines der Extreme zu

verfallen, welche ungünstige Resultate nach sich ziehen. Wenn die Hitze im Herde

sehr stark ist, schmilzt das Kupfer plötzlich, das Metall passirt schnell den Windstrom,

und in ihm bleiben viele unoxydirte fremde Stoffe, deren letzte Abscheidung nun

durch die Einwirkung des Windes auf das Metallbad schwierig wird. Im

entgegengesetzten Falle, wenn die Hitze schwach ist, beginnt durch die andauernde

Einwirkung des Windes nach der Eisenoxydation das Kupfer sich zu oxydiren, welches,

abgesehen von dem bedeutenden Kupferabbrande, durch gebildetes Kupferoxydul

verschlechtert wird.

Wenn sich die Spur mit dem Kupfer angefüllt hat, wird der Wind abgestellt, die Kohle

von der Oberfläche des geschmolzenen Metalls abgehoben und die Schlacke

abgezogen.

Zugleich damit nimmt man auch die Probe mit einem Probireisen. Dasselbe ist ein

dünner, 1 Sashen (2,1 Meter) langer Eisenstab, dessen Ende etwas gebogen ist, woran

sich eine nicht tiefe, ovale, rinnenförmige Vertiefung befindet. Wenn die Oberfläche

des Metalls von der Schlacke gereinigt ist, wird die Probe mit dem Probireisen

geschöpft und kalt ausgeklopft.

Die gewonnene Probe hat die Gestalt eines Zains von 3 Zoll Länge, 3/4 Zoll Breite und

3/8 Zoll Dicke. Wenn die Probe beim Biegen leicht bricht und einen ziemlich ebenen

Bruch hat, so ist das ein Beweis, daß das Kupfer nicht rein ist, worauf man noch

Kohlen aufgibt und den Proceß fortsetzt.

Bricht endlich die Probe erst nach vielen Biegungen und zeigt sie dabei einen

unebenen, hakigen Bruch und rosenrothe Farbe, so ist das Kupfer rein, und man

schreitet dann zum Gusse.

Vor dem Ausschöpfen des Kupfers wird auf seine Oberfläche eine Papierdüte mit

Quecksilbersublimat geworfen. Auf 1 Pud (32 3/4 Zollpfund) geschmolzenen Kupfers

nimmt man davon 2 Zolotnik (0,017 Zollpfund). Vermöge seines größeren specifischen

Gewichts gegen jenes des Kupfers beginnt der Sublimat auf die Herdsohle zu sinken,

wird aber in dem Augenblick von der starken Hitze zerlegt und in Dämpfe verwandelt,

welche bei ihrem Aufsteigen auf die Oberfläche ein starkes Aufkochen des Metalls

bewirken. Es ist schwer vorauszusetzen, daß der Sublimat einen Einfluß auf die

chemische Zusammensetzung des Kupfers ausübe und den erzeugten Blechen größere

Geschmeidigkeit und Biegsamkeit ertheile, weil die Schmelztemperatur des Kupfers

allzu hoch ist, um den in dasselbe eingeworfenen Sublimat nicht zu zerlegen, so daß

sich die ganze Menge des Sublimats, welche man dem Kupfer zusetzt, ganz gewiß

zerlegt und verflüchtigt.

Der einzige Nutzen, welchen dieser Zusatz haben kann, besteht in dem Aufrühren des

Metalls, in Folge dessen die Kupfertheilchen in dem Schmelzgute gleichmäßiger

vertheilt werden. In dieser Voraussetzung wird man noch mehr dadurch bestärkt, daß

man auch ohne Quecksilbersublimat ein Kupfer von vorzüglicher Güte bekommt, welches

allen Anforderungen der Artillerie entspricht.

Die kurze Zeit, welche der Verf. der Besichtigung dieses Processes widmen konnte,

erlaubte ihm nicht, genaue Versuche anzustellen, allein es scheint, daß die

Umschmelzung des Zehentkupfers die Hauptrolle spielt.

Wenn das Kupfer vor dem Ausgießen durchaus eine Aufrührung bedarf, so kann dasselbe

auf einem mehr mechanischen Wege mit einer Holzstange geschehen.

Das Ausgießen geschieht mit einer langen eisernen Schöpfkelle, welche mit

Kohlengestübe ausgeschmiert wird, damit das Kupfer nicht an das Eisen anhafte. Das

Kupfer wird in neben dem Herde stehende gußeiserne Eingüsse ausgegossen, welche man

zuvor etwas anwärmt.

Die erhaltenen Kupferzaine haben 18 Zoll Länge, 4 Zoll Breite und 3/8 Zoll Stärke.

Die Dimensionen des Kupfers haben einen bedeutenden Einfluß auf den günstigen Gang

des Auswalzens zu Blech, wovon weiter unten gesprochen wird.

Auf jedem Herde kann man in 24 Stunden acht Schmelzungen machen, d.h. 36 Pud (circa 11 Centner) Kupfer umschmelzen. Zwar ist die

unbedeutende Größe der Herde die Hauptursache, daß der Kupferabbrand von 1 Pud

verwendeter Zaine 76 Zolotnik (2 Proc.) beträgt, allein die Anwendung größerer Herde

würde die Verschlackung der fremden Stoffe unmöglich machen, welche die Qualität der

Kupferbleche verschlechtern.

2. Walzen der Zaine. Diese Arbeit zerfällt in zwei Theile,

in das Walzen der Zaine zu Zaggeln und das Walzen der Zaggeln zu Blech.

A. Walzen der Zaine zu Zaggeln. Die beim Umschmelzen

erhaltenen Kupferzaine können im kalten Zustande nicht gewalzt werden, sondern

müssen bis zu einem gewissen Grade erhitzt werden, wozu ein Glühofen nachstehender

Construction dient.

Derselbe besteht, wie die Figuren 12–15 zeigen, aus

drei Abtheilungen, A, B und C. Jede der Abtheilungen hat durch die Canäle d eine Communication mit der gemeinschaftlichen Heizung E unter dem Ofen. Die Abtheilungen B und C an den Seiten sind

mit der mittleren Abtheilung A durch die Füchse F verbunden, so daß sich die ganze Hitze in der oberen

Abtheilung A sammelt und von da in die in der Ofenmitte

angebrachte Esse G entweicht.

Um die erhitzten Zaine aus dem Ofen bequemer ausziehen zu können, sind längs jeder Abtheilung zwei

parallele Eisenstäbe r, auf welche man die Zaine

lagenweise legt. Die Oeffnungen in den Abtheilungen befinden sich an der vorderen

Ofenseite und in dem Schürraum rückwärts. Hat man auf dem Rost K das Feuer angemacht, so beginnt man mit dem Eintragen

der Zaine in den Ofen. Da die umgeschmolzenen Zaine eine bedeutende Dicke haben und

daher zu ihrem Durchglühen eine größere Hitze bedürfen als jene, welche schon einige

Mal durch die Walzen gelassen wurden, so werden sie anfangs in der Abtheilung A erhitzt, wo sich die ganze Flammenhitze des Ofens

concentrirt. Die rothglühenden Zaine werden mit Zangen zu den Walzen, dem

sogenannten ersten Streckwerk, gebracht. Die untere Walze wird in Bewegung versetzt

durch die Transmission von irgend einer Betriebskraft (auf den Permischen Hütten von

einem Wasserrade, in Jekaterinburg von einem Ventilator) und die obere Walze bewegt

sich in Folge der Reibung des durchgelassenen Zaines. Ueber den Walzen ist ein Rad,

durch dessen Umdrehung rechts oder links die obere Walze nach Bedarf gehoben oder

niedergelassen werden kann.

Anfangs gibt man dem Cylinder einen solchen Abstand, daß er nicht viel kleiner ist,

als die Dicke des zu walzenden Zaines. Dann nimmt man mit der Zange den erhitzten

Zain und giebt ihn zwischen die Walzen. Ein Arbeiter, welcher auf der anderen Seite

steht, erfaßt den durchgelassenen Zain und reicht ihn über die obere Walze. Hierauf

werden die Walzen einander genähert und der Zain zum zweiten Male durchgelassen, was

fünf bis sechs Mal wiederholt wird. Die durch das Walzen erhaltenen Zaine heißen

Zaggeln (cernivi bolwanki). Ihre Größe pflegt

verschieden zu seyn und hängt von der Dicke der Zaine ab. Ihr Gewicht beträgt 7 bis

10 Pfd. Die Zaggeln werden zu zweien zusammengelegt, in einer der Abtheilungen B oder C rothglühend gemacht

und in diesem Zustande paarweise gewalzt.

Während des Abgießens der Zaine ist es oft ziemlich schwierig, die Eingüsse

vollkommen horizontal zu stellen, so daß das eine Ende manchen Zaines dicker ist.

Der Zaggel von einem solchen Zaine ist auch uneben. Deßhalb werden, nachdem die

Zaggeln zum zweiten Male gewalzt worden sind, alle ihre Unebenheiten mit einer

Schere abgeschnitten und die Zaggeln zu vieren zusammengelegt. Von 100 Pud

Zainkupfer fallen 8 1/2 Pud Abschnitzel. Damit ist die erste Hälfte der Walzarbeit

der Zaine beendet. Da man zum Erhitzen der gewalzten Zaggeln nicht mehr eine so

große Hitze wie zu den Zainen braucht, werden die Zaggeln in einem anderen Glühofen,

jedoch von einer ganz gleichen Construction wie der erste ist, geglüht. Eben so

dienen zum letzten Auswalzen andere Walzen, welche sehr rein und genau abgedreht

sind.

In den ersten Glühofen werden auf ein Mal gegen 110 Zaine eingetragen. Die Menge der

geglühten Zaine hängt ab von dem Gange des Walzens. Gefeuert wird mit Holz.

Die Menge der in 24 Stunden auszuwalzenden Zaine ist von der Stärke der verwendeten

Zaine abhängig.

So z.B. werden in 24 Stunden bei 5/8 Zoll Stärke von den Zainen circa 600 Stück ausgewalzt.

Man versuchte einige Mal die Dicke der Zaine zu vermindern, d.h. sie dünner zu

gießen, wobei man zwei wesentliche Vortheile im Auge hatte: 1) daß sich solche Zaine

schneller erhitzen und man weniger Holz bedürfe, 2) daß statt die Zaine durch die

Walzen sechs bis sieben Mal gehen zu lassen, sie nur drei bis vier Mal gewalzt

werden, wodurch der Betrieb gefördert wird. In der That wurden, indem man 3/8 Zoll

dicke Zaine goß, täglich gegen 900 Stück solcher Zaine ausgewalzt, dagegen zeigte

sich die Schwierigkeit, einen regelmäßigen und vollkommen reinen Guß zu erzielen.

Die kleinsten Unebenheiten und Fehler des dünneren Zaines kamen auf dem erzeugten

Bleche deutlicher zum Vorschein. Eine große Menge untauglicher Bleche verminderte

die erwähnten Vortheile.

Beim Auswalzen der Zaine zu Zaggeln fällt stets Kupferblechspan, welcher mit den

Abschnitzeln zum Umschmelzen kommt. Täglich erhält man gegen 1 Pud Glühspan und von

1 Pud gewalzten Kupfers circa 16 Zolotnik (0,4

Proc.).

B. Walzen der Zaggeln zu Blech. Die beschnittenen und zu

vier Stück zusammengelegten Zaggeln werden in die Abtheiluug A des zweiten Glühofens eingetragen. Dort erhitzt man sie bis zur

Kirschrothhitze, worauf sie durch die sogenannten Justirwalzen zu Blech ausgewalzt

werden. Vor dem Walzen wird jeder Zaggel etwas in die Höhe gehoben und zwischen sie

Kohlenstaub aufgestreut, damit die vier Zaggeln beim Walzen nicht zusammenkleben.

Die mit Kohlenstaub bestreuten Zaggeln werden an den Seiten gerichtet und durch die

Walzen gelassen. Durch das Walzen werden die Zaggeln allmählich dünner, und dann ist

es ziemlich sicher, sie über die Walzen zu reichen. Zur größeren Bequemlichkeit ist

hinter den Walzen ein beweglicher Tisch vorgerichtet. Während der Arbeiter das eine

Ende desselben mit dem Fuße niederdrückt, erhebt sich das andere in das Niveau der

oberen Walze. Dann braucht man die auf dem Tische liegenden Zaggeln nur etwas nach

vorn zu rücken, um sie nun sehr leicht auf die andere Seite des Streckwerks zu

reichen. Nach jedem Durchlaß der Zaggeln werden die Walzen einander genähert. Die

vier Mal durch die Walzen gelassenen Zaggeln sind schon so abgekühlt, daß sie einer

zweiten Hitze bedürfen. Während des Walzens kühlen sich die äußeren Zaggeln, nämlich der

obere und der untere, durch die Berührung mit den Walzen weit schneller ab, als die

zwei mittleren, wodurch sich die letzteren, indem sie weicher als die ersteren sind,

mehr ausdehnen, weßhalb nach vier Durchlässen die Zaggeln jedesmal gewechselt

werden, d.h. der obere und der untere Zaggel werden in die Mitte gelegt und die

mittleren zwei kommen an deren Stelle. Dann werden sie in der Abtheilung B oder C erhitzt, mit

Kohlenstaub bestreut und so lange gewalzt, bis sie die gehörige Stärke annehmen.

Durch das Walzen der erhitzten Zaggeln bekommt man Bleche, welche stets mit

Kupferglühspan bedeckt sind. Zur Abscheidung desselben werden die Bleche in dem

Glühofen bis zum Rothglühen erhitzt und dann ins kalte Wasser getaucht.

Von einem Pud verwendeten Kupfers fallen circa 25

Zolotnik (2/3 Proc.) Glühspan ab. Die erzeugten Bleche werden sortirt und zu solchen

Dimensionen beschnitten, wie sie von der Artillerie für die Kapselbleche verlangt

werden. Bei Einleitung des Betriebes wurde anfangs erfordert, daß man bloß ganze

Bleche erzeuge, welche 58 1/2 bis 59 Zoll lang, 15 3/4 bis 16 Zoll breit und 6 Pfund

44 Zol. bis 5 Pfund 50 Zol. (5 3/4 bis 5 Pfund) schwer waren.

Solche große Dimensionen der Vieche behinderten den guten Gang des Betriebes sehr, um

so mehr, da die Arbeiter noch nicht gehörig eingeschult waren. Man erhielt viele

Bruchstücke und Ausschußbleche, verwendete unnöthige Zeit auf das Umschmelzen,

verbrannte mehr Brennmaterial und hatte größeren Kupferabbrand. Zur Erleichterung

des Betriebes ließ die Artillerie in der ersten Zeit auch die Fabrication von halben

Blechen zu, welche 29 1/2 bis 30 Zoll lang, 15 3/4 bis 16 Zoll breit und 3 Pfund 25

Zol. bis 2 Pfund 73 Zol. (2,96 bis 2,60 Pfund) schwer waren.

Allein auch dabei erhielt man viel Ausschuß und Abschnitzel, weil, wenn das eine Ende

des Blechs fehlerhaft war, man das Blech in der Hälfte abschneiden, so daß die eine

Hälfte umgeschmolzen werden mußte.

Im Jahre 1853 wurde erlaubt, auch Dreiviertelbleche von 44 1/2 bis 45 Zoll Länge, 15

3/4 bis 16 Zoll Breite und 4 Pfund 85 Zol. bis 4 Pfund 13 Zol. (4,43 bis 3,75 Pfund)

zu erzeugen.

Die fertigen Bleche werden nach einem eisernen Rahmen mit einer Schere zu ganzen,

dreiviertel und halben Blechen zugeschnitten,

Die Artillerie verlangt, daß die Menge der Dreiviertelbleche nicht über 1/6, der

halben nicht über 1/12 von den ganzen Blechen dem Gewicht nach beträgt.

Die sortirten Bleche werden einem Uebernehmer von der Artillerie übergeben, welcher

eine besondere Instruction hat.

Ein gutes Blech muß folgende Eigenschaften haben:

1) Die gehörigen Dimensionen und das gehörige Gewicht.

2) Die Oberfläche muß eben seyn, möglichst glatt, ohne Schnitte, Falten, Sprünge,

Schiefer u. dergl.

3) Das Blech muß bis zu einem gewissen Grade geschmeidig und dehnbar seyn.

Die ersten zwei Eigenschaften zeigen sich schon bei der Besichtigung der Bleche und

ihrer Vergleichung mit dem Normalgewichte und den Normaldimensionen. Zur Prüfung der

dritten Eigenschaft dient eine besondere Probe. Es wird nämlich von dem Blech ein

dünner Streifen von 5 Zoll Länge und 1/2 Zoll Breite abgeschnitten. Ein Ende

desselben wird in einen Schraubstock fest eingespannt und das andere Ende seitweise

so gebogen, daß es mit dem eingeschraubten einen rechten Winkel bildet. Nun macht

man mit einem hölzernen Hammer drei Schläge, biegt das freie Ende des Streifens auf

die andere Seite, macht wieder drei Schläge, stellt endlich den Streifen senkrecht

in dem Schraubstock auf, und wenn er nicht bricht, d.h. in dieser Lage bleibt, so

hat das Blech die Probe ausgehalten und wird übernommen.

Im entgegengesetzten Falle kommt es in den Ausschuß und zum Umschmelzen. Nach der

Uebernahme durch die Artillerie werden die Bleche in hölzerne Kisten fest verpackt

und in die Zündhütchenfabriken versendet.

Tafeln