| Titel: | Beschreibung einer Waschmaschine für Mineralöle; von H. Fuhst, Ingenieur in Halle a. S. |

| Autor: | Hermann Fuhst |

| Fundstelle: | Band 166, Jahrgang 1862, Nr. VI., S. 22 |

| Download: | XML |

VI.

Beschreibung einer Waschmaschine für Mineralöle;

von H. Fuhst, Ingenieur in Halle a. S.

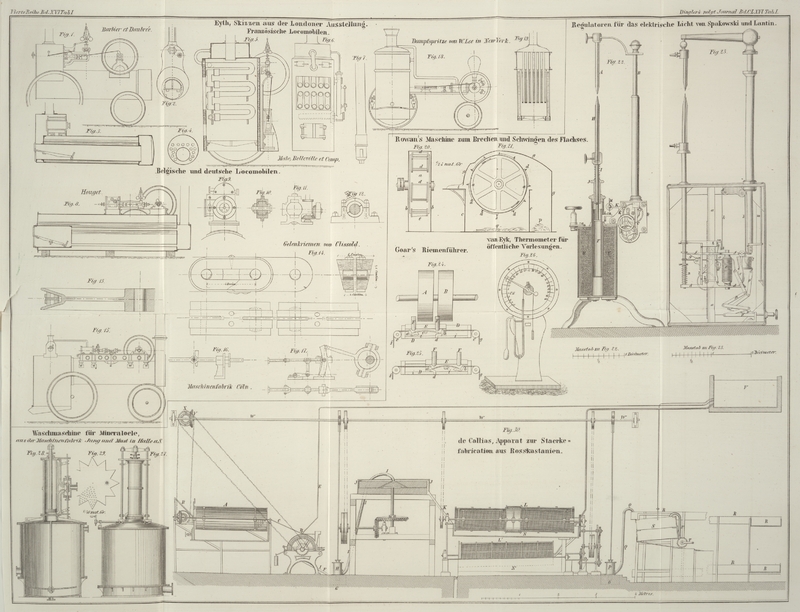

Mit Abbildungen auf Tab.

I.

Fuhst, Beschreibung einer Waschmaschine für Mineralöle.

Die mächtigen, an Mineralöl und Paraffin so ergiebigen Kohlenlager Thüringens, welche

im wahren Sinne des Wortes ein Nationalreichthum jener Gegenden geworden sind,

werden in immer großartigerem Maßstäbe ausgebeutet; zu den sich täglich

vergrößernden bestehenden Etablissements kommen fortwährend neue hinzu, die sich

theils nur mit der Production des Theeres, theils auch mit der Aufarbeitung

desselben bis zur

marktfertigen Waare befassen. Das größte dieser Etablissements ist jetzt das des

Hrn. A. Riebeck in Weißenfels. Derselbe hat in seinen

Fabriken zu Webau und Goßrau 160 Retorten im Betriebe und arbeitet die hiemit

täglich gewonnenen circa 130 Ctr. Theer in seiner

Mineralöl- und Paraffinfabrik zu Webau selbst bis zur marktfertigen Waare

auf. Diesem Etablissement am nächsten in Bezug auf Massenproduction und gute Waare

kommt die Fabrik zu Gerstewitz, Eigenthum der sächsischthüringischen

Actien-Gesellschaft für Braunkohlenverwerthung zu Halle a. S. In Bezug auf

ihre Theerfabrication unterscheiden sich gerade diese beiden größten Etablissements

wesentlich, indem Hr. A. Riebeck bis dahin ausschließlich

mit liegenden, Hr. Dr. Rolle,

technischer Dirigent der Fabrik Gerstewitz, ausschließlich mit stehenden Retorten

arbeitet. Hrn. Dr. Rolle

gebührt unbestritten das Verdienst, das System der stehenden Retorten, welches

zuerst im Anhaltischen Vereine für Fabrication chemischer Producte zur Ausführung

kam, zu einem für die Theerfabrication brauchbaren Apparate gemacht zu haben.

Obgleich die liegenden Retorten nur 75 Proc. des Anlagecapitales der stehenden

erfordern, so bieten die letzteren doch wesentliche Vortheile. Denn, wie dieselben

jetzt von Hrn. Dr. Rolle

construirt werden, ist es möglich mit Bequemlichkeit in 24 Stunden 5 Tonnen Kohle

durchzuschwelen, während in den liegenden Retorten im Maximum nur 3 Tonnen

verarbeitet werden können. Es stellt sich demnach die Leistungsfähigkeit der

liegenden Retorten nur ungefähr auf 60 Proc. von derjenigen der stehenden. Außerdem

gewähren die letzteren noch den wesentlichen Vortheil der continuirlichen Arbeit,

wodurch die eigentlichen, im Feuer stehenden Retortenstücke ganz ungemein geschont

werden, und schließlich bieten sie die Möglichkeit der Verarbeitung grubenfeuchter

Kohlen. Ob das Verschwelen der Braunkohlen in dem einen oder dem anderen Systeme

einen Einfluß auf die Güte des Theeres etc. ausübt, mag hier dahin gestellt bleiben,

es scheint aber, das mechanische Verhalten der Kohlen beim Schwelprocesse anlangend,

sich immer mehr zu bestätigen, daß das System der stehenden Retorten sich nicht für

alle Kohlensorten mit gleichem Vortheil anwenden läßt. Namentlich scheint die

sogenannte weiße Kohle, welche die Eigenschaft besitzt sich aufzublähen und

auseinander zu fließen, für die Aufarbeitung in stehenden Retorten sich nicht zu

eignen, weil sie in Folge jener Eigenschaften die Gasabführungscanäle sehr leicht

verstopft und verschmiert, und somit hauptsächlich deßhalb äußerst störend auf den

Betrieb einwirkt, indem das Reinigen dieser Gasabführungscanäle bei der

eigenthümlichen Construction der stehenden Retorten mit einem bedeutenden

Zeitverluste verbunden ist. – Dieß beiläufig über die Systeme der

Retorten.

Beim Aufarbeiten des Theers zur marktfertigen Waare ist unstreitig das Reinigen des

Rohöles mit Schwefelsäure und das nachherige Auswaschen der Schwefelsäure mit Lauge

die wichtigste Manipulation, weil hierdurch hauptsächlich eine klare und

farbehaltende Waare erzielt wird. Um eine möglichst innige Berührung der

Säure- und Oeltheilchen und nachher der Lauge- und Oeltheilchen zu

erzielen, hat man mechanische Mittel zu Hülfe genommen. Man nahm zuerst Cylinder von

geringen Dimensionen (circa 2' Durchmesser und

3–3 1/2' Höhe), in welchen durch Menschenhände eine durchlöcherte, an den

inneren Wandungen des Cylinders nicht schließende Scheibe auf und ab bewegt wurde.

Das Resultat selbst ließ nichts zu wünschen übrig, nur wurde auf diese Weise bei der

steigenden Vergrößerung der Etablissements nicht genug geschafft. Man griff dann zu

Cylindern von circa 4' Durchmesser und 6' Länge, die man

sich horizontal um ihre Diagonale drehen ließ, und auch hier ließ der Mischproceß an

sich nichts zu wünschen übrig, aber die Kostspieligkeit dieser Maschinen, verbunden

mit dem unter den Stößen so sehr leidenden Gange, ließ dieselben ebenfalls als

unzweckmäßig erscheinen.

Die campagnenweise Arbeit in diesem Industriezweige, welche darin begründet ist, daß

die Waare fast ausschließlich im Winter Nachfrage hat, und daß im Sommer große

Vorräthe wegen der zu schweren Krystallisation des Paraffins in der Sommertemperatur

nicht wohl geschafft werden können, hat zur Folge, daß, um viel Waare rasch auf den

Markt bringen zu können, die betreffenden Apparate in möglichst großen Dimensionen

ausgeführt werden müssen. Von diesem Gesichtspunkte ausgehend, beauftragte Hr. A.

Riebeck im Laufe dieses Sommers die Maschinenfabrik

von Jung und Must in Halle a.

S. ihm einen möglichst großen Mischapparat, der direct mit Dampf getrieben werden

sollte, in dem erwähnten Cylindersystem mit durchlöchertem Kolben zu bauen. Die

HHrn. Jung und Must erledigten

diesen Auftrag durch Ausführung der in Fig. 27–29

abgebildeten Maschine für einen Füllraum von 75 Ctr. Oel. Die Einrichtung der

Maschine kann einfacher nicht gedacht werden und ist aus der Zeichnung vollkommen

ersichtlich. Der eigentliche Mischcylinder, welcher einen Durchmesser von 5'6'' und

eine Höhe von 6'6'' hat, ist mit einem Mantel umgeben; der Zwischenraum beider wird

je nach Bedürfniß mit Dampf oder kaltem Wasser gefüllt. Der Boden des

Mischcylinders, welcher von der Schwefelsäure am meisten zu leiden hat, ist

besonders untergeschraubt, so daß er später ausgewechselt werden kann. Auf dem

Deckel des Mischapparates steht unmittelbar ein Dampfcylinder von 5'6'' Höhe,

welcher einen Aushub des Kolbens von 5' gestattet. Durch ein Crosett, welches die

Kolbenstange oben trägt, und durch zwei Stangen, welche dieses Crosett mit dem

Mischkolben verbinden, wird die Bewegung des Dampfkolbens unmittelbar auf den

Mischkolben übertragen. Die Umsteuerung des Dampfschiebers geschieht momentan. Der

Dampfkolben mit der Kolbenstange, das Crosett, die beiden Stangen nach dem

Mischkolben hin und dieser selbst, repräsentiren ein Gewicht von circa 10 Ctr., welches beim Aufgange des Kolbens mehr zu

überwinden ist, andererseits aber allein schon hinreicht, den Niedergang mit

genügender Geschwindigkeit zu bewirken. Um nun trotzdem einen gleichmäßigen Gang der

Maschine zu erzielen, wurde der Dampfschieber so construirt, daß während er für den

Aufgang vollständig öffnet, die Oeffnung für den Niedergang nur so viel beträgt, daß

über dem Kolben kein luftleerer Raum entsteht, und dieß war, wie sich bei

Inbetriebsetzung der Maschine zeigte, vollständig genügend, einen ganz gleichmäßigen

Gang derselben zu erzielen. Für die Zweckmäßigkeit und gute Leistung dieser Maschine

(es reichen 20 Minuten Arbeit der Maschine hin, um eine Füllung von 75 Ctr. genügend

zu verarbeiten) mag noch sprechen, daß Hr. A. Riebeck

nach abgenommener Probe den HHrn. Jung und Must sofort einen zweiten Apparat in dieser Größe in

Auftrag gab.

Tafeln