| Titel: | Verbesserungen in der Eisen- und Stahlfabrication, von G. Parry auf dem Ebbw-Vale Eisenwerk in Monmouthshire. |

| Fundstelle: | Band 166, Jahrgang 1862, Nr. XXIX., S. 127 |

| Download: | XML |

XXIX.

Verbesserungen in der Eisen- und

Stahlfabrication, von G.

Parry auf dem Ebbw-Vale Eisenwerk in Monmouthshire.

Aus dem London Journal of arts, August 1862, S.

60.

Mit Abbildungen auf Tab.

III.

Parry's Verbesserungen in der Eisen- und

Stahlfabrication.

Diese Verbesserungen (patentirt in England am 18.

November 1861) beziehen sich auf die Erzeugung eines besseren

Stab- oder Schmiedeeisens, als dasjenige ist, welches bei der gewöhnlichen

Fabrication erhalten wird, sowie auf die Erzeugung von Gußstahl in großen Massen und

von besserer Qualität, als der durch directe Entkohlung von Roheisen wie gewöhnlich

erzielte.

Zu diesem Zweck verwendet der Patentträger Schmiedeeisen, welches vorher dem

Puddelproceß unterworfen wurde und also durch Abscheidung des größeren Theils des

noch darin enthaltenen Schwefels und Phosphors gereinigt worden ist, und bringt

dasselbe mit Kohks in einen mit Gebläse versehenen Schachtofen, welcher dem

gewöhnlich zum Umschmelzen des Roheisens angewendeten ähnlich, aber in Bezug auf die

Formen so eingerichtet ist, daß darin eine viel höhere, als die zum bloßen Schmelzen

des Eisens erforderliche Temperatur unterhalten wird. Auf diese Weise wird die

schnelle und ökonomische Kohlung des angewandten Schmiedeeisens bewirkt. Nach

Beendigung derselben wird das Eisen aus dem Umwandlungsofen in jede beliebige Form

ausgegossen und dann dem Puddelproceß unterworfen, wodurch ein weiterer Antheil

Schwefel und Phosphor entfernt und folglich ein besseres Eisen erhalten wird.

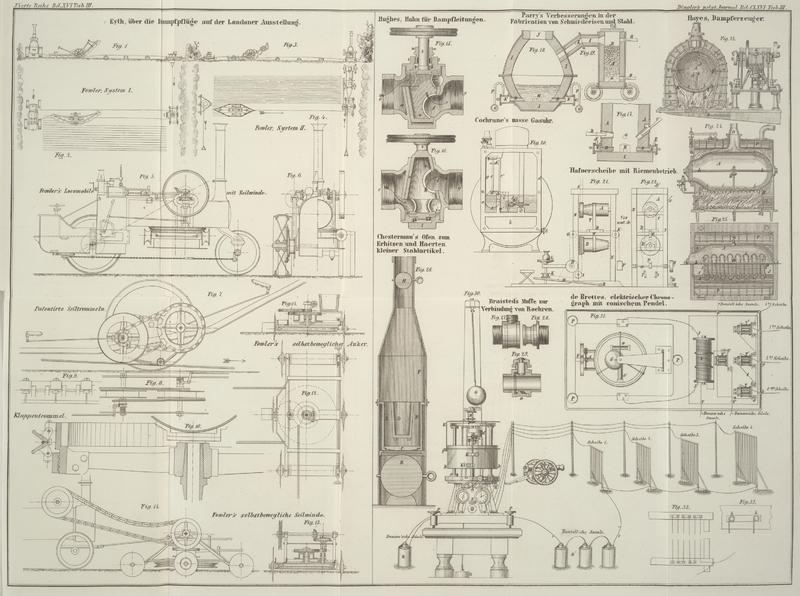

Fig. 17 zeigt

in theilweisem senkrechtem Durchschnitt den zum Kohlen des Schmiedeeisens dienenden

sogenannten Umwandlungsofen. A, A sind die Ofenwände,

B ist eine horizontal blasende Form, C ist eine engere Form, welche unter einen Winkel von

30–45° geneigt ist; D, D sind Formen in

der Nähe der Ofensohle, welche bei der Stahlbereitung zum Durchblasen von Wind durch

das Metall dienen; E, E sind Windkästen zum Speisen der

Formen D, D, welche mit dem Gebläse durch die Röhren F, F in Verbindung stehen.

Beim Kohlen des Schmiedeeisens empfiehlt der Patentträger dasselbe etwa 2 Proc.

Kohlenstoff aus den Kohks aufnehmen zu lassen, worauf es zum nachfolgenden Puddeln

gehörig vorbereitet ist, durch welche Operation es in das „gereinigte

Schmiedeeisen“ verwandelt werden muß.

Nachdem der Umwandlungsofen mit der zum Anheizen hinreichenden Brennmaterialmenge

versehen worden ist, wird er mit etwa 7 Ctr. Kohks (mit hinreichendem Kalkzusatz zum

Schmelzen der Kohksasche) auf jede Tonne Schmiedeeisen beschickt; die einzelnen

Chargen bestehen aus 1 1/4–1 1/2 Ctr. Kohks und 4 Ctr. Eisen (welches am

besten in 4–6 Zoll langen Schienen angewandt wird). Ist der Ofen gefüllt und

das Gebläse angelassen, so muß derselbe während der Dauer der Operation fast voll

erhalten werden, weil sonst das Eisen nicht hinreichend Kohlen aufnimmt und nachher

kein Erfolg durch das Puddeln zu erzielen ist, indem ohne eine gewisse Menge

Kohlenstoff im Eisen das zum Frischen nothwendige „Aufkochen“

nicht stattfinden kann.

Mit einem kleinen Ofen, 2 1/2 Fuß im Quadrat, an den Ecken abgerundet und 10 bis 15

Fuß hoch, welcher mit einer horizontalen Form versehen ist, deren Düse 2 1/2 Zoll

Durchmesser hat, und mit einer geneigten Form von 1 1/4 Zoll Durchmesser, kann man

mit einer Windpressung von 2 1/2–3 Pfd. per

Quadratzoll beiläufig 1 Tonne Eisen stündlich kohlen und abstechen. Bei diesem Theil

des Verfahrens bläst man am besten durch eine oder mehrere Formen C in das Eisen hinab und benutzt dabei die unteren

Formen D, D nicht.

G ist das Schlackenloch am Hinteren Theil des Ofens, H das Stichloch.

Nachdem die Beschickung von gepuddeltem Eisen hinreichende Zeit lang dem Gebläse

ausgesetzt worden ist, um etwa eine Tonne gekohltes Eisen abstechen zu können, so

wird das Stichloch geöffnet und das Metall in Formen gegossen, worauf man es in

gewöhnlicher Weise dem Puddeln unterwirft, wobei die beim ersten Puddeln

zurückgebliebenen Unreinigkeiten entfernt werden.

Das nach diesem Puddeln erhaltene „gereinigte Schmiedeeisen“

kann zu Stäben

ausgewalzt und so in den Handel gebracht, oder auf folgende Weise in Gußstahl verwandelt werden.

Bei der Fabrication von Gußstahl aus Schmiedeeisen wird der beschriebene

Umwandlungsofen ebenfalls angewandt, um das höher gekohlte Eisen darzustellen; aber

die Kohksmenge wird auf beiläufig 5 Ctr. für jede angewandte Tonne Schmiedeeisens

vermindert, wenn man einen harten Stahl zu erzeugen beabsichtigt, und auf beiläufig

4 Ctr. für weichen Stahl. Bei der Fabrication von hartem

Stahl wendet man am besten die Formen B, C

(Fig. 17)

an, ohne die Formen D, D zu benutzen; aber die Düse der

niederblasenden Form C wird vergrößert, indem man ihr 1

1/2 bis 1 3/4 Zoll Durchmesser gibt, um mehr Wind in das Metall am Boden des Ofens

einzuführen, als bei der Darstellung des für den Puddelproceß bestimmten gekohlten

Schmiedeeisens erforderlich ist. Wenn nämlich zu wenig Wind hinabgeblasen wird,

findet man, daß später der Stahl nicht hinreichend flüssig wird.

Zur Darstellung weichen Gußstahls werden zwei der Formen

D, D nebst der gewöhnlichen Form B des Umwandlungsofens angewandt, mit oder ohne die Form

C. Da sich die Formen D,

D unter der Oberfläche des flüssigen starkgekohlten Schmiedeeisens oder

geschmolzenen Stahls befinden, so müssen sie mit Wind von hinreichender Pressung

gespeist werden; 3 Pfd. Druck per Quadratzoll sind für

je 6 Zoll Höhe der Metallschicht ausreichend. Den Zustand des Metalls am Boden des

Ofens kann man theilweise dadurch beurtheilen, daß man durch die Form C einen Eisenstab einführt, oder genauer durch Abstechen

einer Probe desselben. Ist es zu hart, so muß die Windpressung an der Form B vermindert, an den anderen Formen aber entweder

unverändert beibehalten oder etwas verstärkt werden. Ist es hingegen zu weich, so

führt man eine Portion harten Stahl, oder reines Roheisen, oder gekohltes

Schmiedeeisen durch die Form C ein; ebendaselbst kann

man eine geeignete manganhaltige Legirung zusetzen, indem man das Blasrohr gerade

vor dem Abstechen des Ofens zurückbewegt.

Anstatt weichen Stahl im Umwandlungsofen zu bereiten, wie es eben beschrieben wurde,

ist es vorzuziehen, denselben in zwei Operationen zu erzeugen. Man stellt nämlich

zuerst harten Stahl in diesem Ofen dar, und sticht ihn dann in einen andern Ofen

oder Recipient ab, worin man ihn auf den gewünschten Grad von Weichheit zurückführt,

indem man durch das flüssige Metall von unten einen Luftstrom treibt; sollte der so

erzeugte Stahl für die beabsichtigte Anwendung zu weich befunden werden, so versetzt

man ihn mit der geeigneten Quantität harten Stahls in flüssigem Zustande, welchen

man dem Umwandlungsofen entnimmt.

Fig. 18

stellt im senkrechten Längendurchschnitt den Ofen oder Recipient dar, in welchen man

den harten Stahl aus dem Umwandlungsofen abzieht. E, E

sind zwei Windkästen, deren mehrere um den Ofen herum angebracht sind: sie sind

entweder cylindrisch, so daß jeder nur eine Form aufnimmt, oder erweitert zum

Einführen mehrerer Formen. G, G ist das Hauptblasrohr,

welches um den Ofen herumgeht und die Windkästen durch die Röhren F, F speist; D, D sind zwei

der Formen, um Wind durch das geschmolzene Metall zu blasen; H ist das Stichloch zum Entleeren des Ofens, nachdem der Stahl auf den

erforderlichen Grad von Weichheit gebracht ist. Dieser Ofen oder Recipient kann aus

zwei abgestumpften, an ihrer Basis verbundenen Kegeln von Eisenblech hergestellt

werden, oder man gibt ihm noch besser eine parabolische Form, wie die Abbildung

zeigt; er wird mit feuerfestem Material gefüttert, welches man bei I, I, I sieht. Die Charge von hartem Stahl wird in

geschmolzenem Zustand in diesen Ofen durch die oben befindliche Oeffnung J eingelassen, nachdem man das Gebläse abgestellt

hat.

Man kann den Ofen oder Recipient auch durch ein Gasgebläse erhitzen, welches Fig. 19 im

verticalen Durchschnitt zeigt. A ist die

Brennmaterialkammer, welche bis zur Linie D mit kleinen

Kohksstücken gefüllt ist, denen die zum Verschlacken der Asche nöthige Kalkmenge

zugesetzt wurde; die gebildete Schlacke wird am Schlackenloch G abgezogen. B ist ein Blasrohr zur Erzeugung

der Gase, und H ein solches um die Verbrennung der Gase

zu bewerkstelligen, während sie durch das Rohr I in den

Ofen Fig. 18

abziehen; der Gebläsewind zum Verbrennen der Gase kann aber auch an der Oeffnung K direct in das Rohr I

eingeführt werden. Dieser Gasofen ist mit feuerfesten Steinen gefüttert und wird

entweder mit einem Deckel L aus feuerfestem Thon

geschlossen, oder man bringt auf ihm einen Rumpf zum Beschicken mit Brennmaterial

an. Auch das Rohr I ist mit einem schlechten Wärmeleiter

gefüttert. Das Gasgebläse steht auf Rädern, um es leicht vom Ofen Fig. 18 entfernen zu

können. – Nachdem das Einblasen in den Recipient einige Minuten gedauert hat

– die erforderliche Zeit kann der Arbeiter nach kurzer Erfahrung sehr genau

bestimmen – ist der Stahl hinreichend weich geworden, um ihn abstechen und in

Formen gießen zu können. Vor dem Abstechen des Stahls kann man noch geeignete

Legirungen durch die Oeffnung im Deckel J einbringen.

Auch kann man ihm, wenn er zu weich geworden ist harten Stahl, oder reines Roheisen,

oder gekohltes Schmiedeeisen durch dieselbe Oeffnung zusetzen.

Durch dieses Verfahren der Gußstahlfabrication mittelst Schmiedeeisen, welches zuerst

(um den größeren Antheil des darin noch enthaltenen Schwefels und Phosphors

abzuscheiden) gepuddelt und dann mit Kohlenstoff verbunden wurde, wird fast alles

aus englischem Roheisen erzeugte Stabeisen zur Gußstahlbereitung verwendbar.

Tafeln