| Titel: | Carré's Apparat zur continuirlichen Eisfabrication; Bericht von Prof. Pouillet. |

| Fundstelle: | Band 168, Jahrgang 1863, Nr. LIV., S. 171 |

| Download: | XML |

LIV.

Carré's Apparat zur continuirlichen Eisfabrication; Bericht von

Prof. Pouillet.

Aus dem Bulletin de la Société

d'Encouragement, Januar 1863, S. 32.

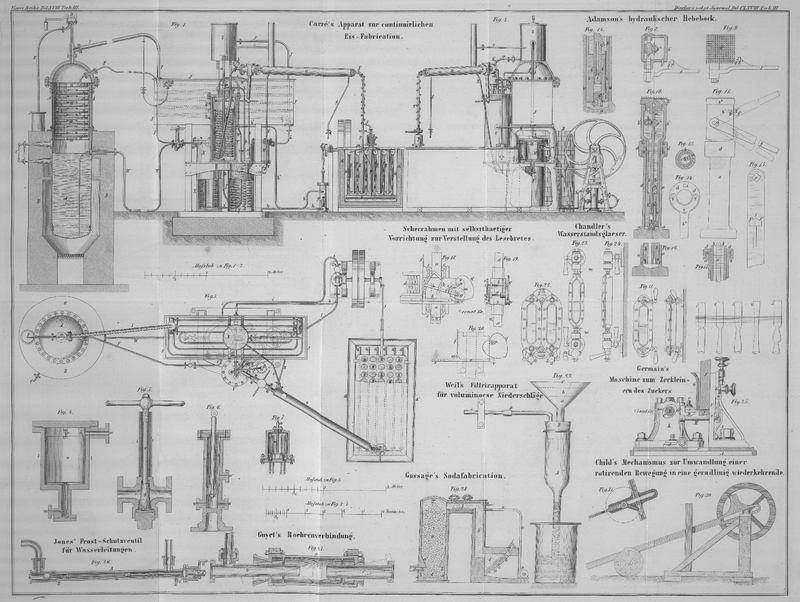

Mit Abbildungen auf Tab.

III.

Pouillet, über Carré's Apparat zur continuirlichen

Eisfabrication.

Die Carré'sche Eismaschine dient zur Erzeugung von

Kälte im Allgemeinen, so daß man sie sowohl zur Fabrication von Eis, wie auch zur

Abkühlung beträchtlicher Luft- oder Flüssigkeitsmengen auf 15° oder

20° C. unter Null anwenden kann.

Die von der (französischen) Akademie der Wissenschaften gewählte CommissionDie Commission bestand aus den HHrn. Regnault, Balard und Pouillet. hat ein Modell der Carré'schen Maschine in

der Werkstätte der HHrn. Mignon und Rouart in Paris untersucht und dasselbe mehrfach in ihrer Gegenwart

arbeiten lassen. Das Modell war groß genug, um ein Urtheil über die Regelmäßigkeit

ihres Ganges während ganzer Tage fällen zu können. Die meisten der angestellten

Versuche betrafen die Eisbildung, wobei der Apparat bei gewöhnlichem Gange 25 Kil.

Eis in der Stunde oder 250 Kil. in einem Tage lieferte. Sein Abkühlungsvermögen betrug also 2500 Calorien in der Stunde, da das Wasser

von gewöhnlicher Temperatur (welches angewendet wurde) etwa 100 Calorien per Kilogr. verlieren muß, um sich in Eiscylinder zu

verwandeln, deren Inneres sogar einige Grade unter Null erreichte.

Wenn man in dieser Weise die Wirkungsgröße oder Leistung der Maschine nach der Anzahl

der einem ihr dargebotenen Körper stündlich entzogenen Calorien schätzt, so darf man

dabei nicht ein anderes Moment, nämlich die Intensität der erzeugten Kälte,

übersehen. Es würde nämlich ein Apparat, der einem Körper stündlich 2500 Calorien

entzöge und ihn dabei von 10° auf 0° abkühlt, keineswegs einem andern

vergleichbar seyn, der ebenfalls stündlich 2500 Calorien entzöge und den Körper

dabei von – 20° auf – 30° erkalten ließe. Zur Schätzung

der Leistung eines Kälteapparates gehört demnach die Angabe sowohl der durch

denselben stündlich entzogenen Calorien, als auch der beiden Temperaturgrenzen

zwischen welchen die Abkühlung stattfand.

Das Grundprincip der Carré'schen Maschine ist ein

sehr einfaches und schon früher bei Kryophoren und Kühlapparaten angewandtes.

Man denke sich ein geschlossenes und einem Dampfkessel ähnliches Gefäß, welches eine

mehr oder weniger flüchtige Flüssigkeit enthält; dieses Gefäß, welches wir

„Kühler“ (réfrigérant) nennen wollen, ist durch ein weites, mit einem

Hahn versehenes Rohr mit einem leeren Raum, den wir einstweilen als sehr groß

annehmen wollen, verbunden. Im Augenblicke, wo man den Hahn öffnet, strömen die

Dämpfe der Flüssigkeit vermöge ihrer Expansivkraft in den leeren Raum; andere Dämpfe

bilden sich alsbald und nehmen denselben Weg, und so fort, bis alle Flüssigkeit

verdampft ist. Die Dämpfe können sich nur dadurch bilden, daß den Wänden des Kühlers

alle zu ihrer Entstehung nothwendige Wärme entzogen wird; dadurch wird dieses Gefäß

immer kälter und kühlt auch, um sich wieder ins Gleichgewicht der Temperatur zu

setzen, die es umgebenden Körper entsprechend ab. Wenn z.B. stündlich 10 oder 100 Kil. Dampf entstehen, so

wird die Anzahl der entzogenen Calorien für folgende flüchtige Flüssigkeiten

betragen:

5000 oder 50000 für Wasser,

2000 oder 20000 für Alkohol,

900 oder 9000 für Aether.

(Es beträgt nämlich die latente Wärme dieser Flüssigkeiten per Kil. beiläufig 500, 200 und 90 Calorien.)

Der Kältegrad, bis zu welchem der Kühler auf diese Weise herabsinken kann, hängt

hauptsächlich von der Natur der verdampfenden Flüssigkeit ab; bei der Anwendung von

Wasser würde man kaum bis zu einigen Graden unter Null gelangen können, weil das

Festwerden desselben zwar nicht die Dampfbildung, aber doch die Entstehung großer

Mengen von. Dampf verhindert; anders verhalten sich die nicht erstarrenden

Flüssigkeiten, mit denen man also schon bedeutende Kältegrade erzielen kann.

Diese in der Theorie so einfachen Thatsachen bieten bei ihrer Uebertragung in die

Praxis mannichfache Schwierigkeiten dar, namentlich wenn es sich darum handelt, eine

große, ununterbrochen wirkende Maschine von gleichmäßigem Gange nach Art der

Dampfmaschine herzustellen; diese schwierige Aufgabe ist endlich von Carré in befriedigender Weise gelöst worden.

Die Hauptpunkte, welche hierbei zu berücksichtigen waren, sind folgende:

1) Ein Gefäß, welches mit einem unendlich großen leeren Raume verbunden ist und worin

sich unaufhörlich Dampf bilden kann, läßt sich nicht herstellen; der Dampf muß

vielmehr in dem Maaße wie er sich bildet, gesaugt werden; außerdem muß der Dampf

wegen des Kostenpreises der angewandten Flüssigkeit condensirt und immer wieder

gebraucht werden.

2) In dem Kühler muß der in gegebener Zeit sich bildende Dampf durch ein gleiches

Gewicht Flüssigkeit, welches in der gleichen Zeit einzuführen ist, ersetzt werden.

Diese Bedingung muß durchaus erfüllt werden, wenn der Gang der Maschine ein

regelmäßiger und ununterbrochener seyn soll.

3) Es müssen alle Verbindungen und Verschlüsse hermetisch seyn; der geringste

Luftzutritt ins Innere würde alles verderben, also auch der Austritt von Dämpfen aus

dem Apparat.

4) In dem Maaße als man die Temperaturgrenze für den Kühler erniedrigt, vermindert

sich die Elasticität des Dampfes, und sein Volumen für gleiches Gewicht wird größer;

da aber in einer bestimmten Zeit ein bestimmtes Gewicht Dampf entstehen soll (beispielsweise 10

oder 100 Kil. in der Stunde), so müssen die Größe und Gestalt des Kühlers, der

Leitungen, Ventile, Hähne, kurz aller mit der Bildung oder Circulation des Dampfes

zusammenhängenden Theile der Maschine genau und sorgfältig berechnet und

festgestellt werden.

5) Wenn es sich endlich herausstellt, daß gewisse zusammengesetzte Flüssigkeiten, wie

etwa die Auflösung von Ammoniak in Wasser, in manchen Beziehungen Vorzüge besitzen,

so entstehen aus ihrer Anwendung außer den erwähnten noch diejenigen

Schwierigkeiten, welche mit der Bildung eines aus zwei Elementen gemischten Dampfes

zusammenhängen, deren gegenseitiges Verhältniß einer Regulirung bedarf.

Der in Rede stehende Apparat enthält in der That eine Ammoniaklösung, und er hat

daher alle diese Schwierigkeiten zu überwinden.

Diese Lösung erleidet vier Veränderungen ihres Zustandes:

1) sie wird in einem Kessel in Dampf verwandelt;

2) dieser Dampf wird durch einen Condensator wieder verdichtet und die entstandene

Flüssigkeit von einem Regulator aufgenommen, welcher sie in richtigem Verhältniß im

Kühler vertheilt;

3) hier verdampft die Flüssigkeit abermals und erzeugt die Kälte;

4) der so entstandene Dampf wird durch eine weite Röhre aufgesaugt und in einem

Gefäße condensirt, wo die entstandene Flüssigkeit mit einer erschöpften, aus dem

Kessel kommenden Flüssigkeit zusammentrifft, welche sich durch Absorption der

Ammoniakdämpfe wieder sättigt und dann durch eine Pumpe in den Kessel zurückgeführt

wird.

Es findet also eine vollkommene Circulation der flüchtigen Flüssigkeit statt, wobei

sich die beiden Gemengtheile, Ammoniak und Wasser, abwechselnd vereinigen und

trennen, während ihre gegenseitige Verwandtschaft eine nicht unwichtige Rolle

spielt.

In der folgenden Beschreibung werden wir hiernach den Weg vom

Kessel zum Kühler und den Weg vom Kühler zum Kessel zu trennen haben.

Weg vom Kessel zum Kühler.

Bei dem Maschinenmodell mit der Leistung von 2500 Calorien in der Stunde ist der

Kessel ein verticaler Cylinder von 1,20 Met. Höhe und 0,40 Met. Durchmesser; sein

Inhalt von 1 1/2 Hektoliter wird aber nur mit 80–90 Litern sehr concentrirter

Ammoniaklösung beschickt. Man unterhält sie auf einer 130° C. nicht

übersteigenden Temperatur, wobei die Spannung der vereinigten Ammoniak- und

Wasserdämpfe 8 Atmosphären beträgt.

Die obere Kesselhälfte befindet sich außerhalb des Ofens in Berührung mit der Luft;

sie enthält im Innern eine Reihe übereinanderstehender Schalen, welche als

Rectificationssäule für die Ammoniakdämpfe dient, die hier einen großen Theil ihres

Wassergehaltes verlieren. Der entwässerte Dampf geht durch eine lange Röhre nach dem

Condensator.

Der Condensator besteht aus vier flachen parallelen Schlangenröhren, welche 5 Centim.

von einander entfernt sind und in ein gemeinschaftliches horizontales Eintrittsrohr

münden; jedes einzelne Rohr ist zunächst in einer Länge von 1,50 Met. gerade und nur

so viel geneigt, daß der Inhalt abfließen kann; es macht dann in einer Verticalebene

und mit gleicher Neigung drei Krümmungen und endigt in dem gemeinschaftlichen

horizontalen Austrittsrohr. Dieses System von Zickzackröhren liegt in einem Gefäß

mit kaltem Wasser, welches durch die in den Röhren stattfindende Dampfcondensation

erwärmt wird, aber die Temperatur von 30° C. nicht erreichen darf.

Im Austrittsrohr sammelt sich alle Flüssigkeit, welche sich sowohl durch die

Abkühlung, als durch den Druck von 8 Atm., der sich ohne Verminderung bis hierher

fortpflanzt, in den Schlangen bildete. Von hier ab circulirt bis zum Kühler nur

Flüssigkeit, welche bis zu einem eintretenden Hinderniß stets dem Druck des Kessels

unterworfen bleibt. Diese Flüssigkeit darf jedoch nur in bestimmter Menge und mit

vollkommener Regelmäßigkeit im Kühler anlangen; dieß bewirkt der Regulator.

Derselbe besteht aus einem cylindrischen Gefäße von 25–30 Centimeter Höhe und

4–5 Litern Inhalt, in welches oben die Flüssigkeit durch einen seitlichen

Rohransatz eintritt; am Boden dieses Gefäßes geht eine Röhre ab und verlängert sich

unterhalb und in der Achse desselben; sie hat 15–20 Centim. Länge bei nur 2

Centim. innerer Weite, und ist nur unten um einige Millimeter verengert und

ausgedreht, um hier eine Art von Hahnschlauch darzustellen. An dieser Stelle ist sie

geschlossen und seitwärts in der Mitte des Schlauches mit einer Austrittsöffnung für

die Flüssigkeit versehen. Ein dünner und leichter Schwimmer bewegt sich frei in dem

Gefäße; es ist oben offen und unten mit Ausnahme eines Loches, welches demjenigen

des Schlauches entspricht, geschlossen; seine Gestalt entspricht derjenigen des

Gefäßes, doch ist er etwas schmäler und berührt dasselbe nur in der Höhe des

Schlauches. Die ganze Bewegung des Schwimmers besteht nur in einer verticalen

Schwingung von nicht über 10–12 Millimetern, bei welcher er sich nicht um

seine Achse drehen kann.

Die zuerst ankommende Flüssigkeit fällt also zwischen die Wände des Regulatorgefäßes und des

Schwimmers und hebt diesen letztern, so daß seine Oeffnung derjenigen des Schlauches

nicht mehr entspricht; in Folge ihres fortdauernden Zuflusses tritt die Flüssigkeit

bald von oben in den Schwimmer, erfüllt denselben mehr und mehr, und bringt ihn in

einem bestimmten Zeitpunkte zum Niedersinken bis zu seinem Ruhepunkt, wo seine

Oeffnung derjenigen des Schlauches entspricht und jetzt die Flüssigkeit nach Außen

austreten läßt. Hierdurch wird er erleichtert und würde, wenn der Zufluß seinen

Verlust nicht ersetzte, bald wieder steigen und dem Kühler nichts weiter zukommen

lassen. Natürlich geschieht dieß aber nur dann, wenn es seyn muß, nämlich wenn kein

Vorrath von Flüssigkeit mehr vorhanden ist.

An die Austrittsmündung des Regulators ist ein beliebig langes und gebogenes enges

Rohr angesetzt, welches die Kälteflüssigkeit schließlich zum Kühler führt. Vor

diesem befindet sich in der Röhre ein Hahn, der erste auf dem bisherigen Wege der

Flüssigkeit. Er ist deßhalb nothwendig, weil die Spannung des Dampfes, welche im

Kessel 8 Atm. beträgt, im Kühler beiläufig 1 Atm. oder etwas mehr seyn muß, wie wir

sogleich sehen werden. Dieser eingeschaltete Hahn gleicht also den Drucküberschuß

aus und beschränkt ihn auf das zum richtigen Einströmen der Flüssigkeit in den

Kühler erforderliche Maaß.

Den Kühler beschreiben wir hier nicht, weil seine Gestalt und Größe von dem

jedesmaligen Zweck des Apparates abhängt. Er ist ein anderer für die Eisproduction

wie für die Abkühlung von Lösungen. Immerhin aber hat die Gestalt des Kühlers zwei

wesentliche Bedingungen zu erfüllen; er muß einerseits der Verdunstung große, stets

von der Flüssigkeit benetzte Oberflächen und dem Dampfe freie Circulation darbieten,

andererseits die Rückstände der Verdunstung, welche immer wasserhaltiger werden, in

einem kleinen Raum sich ansammeln lassen, aus welchem sie von Zeit zu Zeit auf

leichte und sichere Weise entfernt werden müssen.

Weg vom Kühler zum Kessel.

Die Leistung des Apparats ist proportional der latenten Wärme der flüchtigen

Flüssigkeit und der Anzahl der Kilogramme Dampf, welche sich stündlich in dem Kühler

bilden. Dieses Dampfgewicht hängt nur von zwei Umständen ab: einerseits von der

Gestalt des Kühlers, andererseits von der Differenz zwischen der in seinem freien

Raume bestehenden Spannnung und der Maximalspannung, welche diesem Dampf nach der

Temperatur der die Flächen benetzenden Flüssigkeit zukommt. Denn wenn der freie Raum

mit Dämpfen gesättigt wäre, so könnte kein Dampf weiter gebildet und mithin auch

keine Kälte erzeugt werden; bliebe hingegen der freie Raum vollkommen dampfleer, so

würde die stündlich entstehende Dampfmenge und mithin auch die Kälteerzeugung ihr

Maximum erreichen.

Dieser Dampf muß also abgesaugt werden, und zwar in demselben Zeitpunkt wo er zum

Hinderniß, nämlich wo er gebildet wird; es muß der leere Raum im Kühler so viel wie

möglich erhalten bleiben. Das beste von den vielen hierzu führenden Mitteln ist

offenbar das hier angewandte, nämlich die Condensation in Folge einer raschen

Auflösung, so daß der Dampf später durch bloße Temperaturerhöhung der Flüssigkeit

wieder entwickelt werden kann.

Der Kessel ist so angeordnet, daß in seinem unteren Theil die Ammoniaklösung sehr

stark erschöpft ist; durch ein daselbst befindliches Rohr mit Hahn kann man ein

beliebiges Volumen derselben ablassen. Dieses Rohr besteht aus Schmiedeeisen, ist

20–30 Met. lang und in verschiedenen Entfernungen zweimal zu

schraubenförmigen Schlangen umgebogen, welche von Kühlflüssigkeiten umgeben sind.

Die aus dem Kessel mit 130° austretende Flüssigkeit wird dadurch auf

20–25° abgekühlt und gelangt so zum obern Theil des

Absorptionsgefäßes, in welches sie als ein Strahl von Tropfen hinabfällt. Dieser

ununterbrochene Regen erschöpfter Flüssigkeit ist das Mittel, wodurch stets die

Leere in dem freien Raum des Kühlers hergestellt wird. Zu diesem Zweck ist der obere

Theil dieses letztern durch ein weites, mehrere Meter langes Rohr mit dem obern

Theil des Condensators verbunden; so wie der darin befindliche Hahn geöffnet wird,

strömen die ammoniakalischen Dämpfe des Kühlers in den Regen der erschöpften

Flüssigkeit, condensiren sich darin durch die stattfindende Absorption und es

gelangt also eine ammoniakreiche Lösung auf den Boden des Gefäßes. Die hierbei

nothwendig frei werdende Wärme wird durch eine, von kaltem Wasser durchflossene

Schlange aufgenommen, die erhaltene Lösung aber wieder nach dem Kessel

zurückgeführt, um demselben alles verlorene Ammoniak wieder zu ersetzen. Es finden

also nur Aenderungen in dem Zustande der Substanzen, nicht in ihrer Masse statt.

Diesen letzten Theil der ganzen Circulation vermittelt eine Saug- und

Druckpumpe von eigenthümlicher und sehr zweckmäßiger Construction. Sie saugt die

Ammoniaklösung, in dem Maaße wie sie entsteht, aus dem Condensator, treibt sie in

ein Reservoir und hieraus durch eine lange Röhre, worin sie erhitzt wird, nach dem

oberen Theile der im Kessel befindlichen Rectificationssäule. Diese Lösung hat,

obwohl sie auf ihrem Wege erhitzt wurde, bei weitem nicht 130°, und bewirkt

daher eine Rectification der aufsteigenden wasserhaltigen Ammoniakdämpfe.

Indem wir wegen der Einzelheiten der ganzen Construction auf die unten folgende Beschreibung

der Figuren verweisen, gehen wir zur ökonomischen Wirkung des Apparates und ihrer

Grenzen über. Unsere Erörterung derselben beruht auf einer kleinen Anzahl von Daten,

nämlich: auf der latenten Wärme des flüssigen Ammoniaks und der Spannung seiner

Dämpfe; ferner auf der Aenderung der Dichtigkeit seiner Lösungen je nach ihrem

Gehalte.

Nach den älteren Angaben Davy's und nach Carré's Beobachtungen kann man annehmen, daß ein

Kilogramm der erschöpften und abgekühlten Lösung, wie sie in dem Condensator

ankommt, darin 50 Gramme Ammoniak aufnehme und dadurch zu der starken, zum Kessel

zurückgehenden Lösung werden kann.

Nach den neuesten Resultaten Regnault's, welche uns

derselbe mittheilte, betragen die Spannungen für flüssiges Ammoniak bei

– 20°

– 30°

– 40°

1,84

1,16

0,70

Atmosphären. Man kann die wegen des geringen Wassergehaltes

der Ammoniakdämpfe des Kühlers erforderliche Reduction auf etwa 1/4 schätzen und

erhält dann für obige Temperaturen die Spannungen von

1,4

0,9

0,5

Atmosphären, was mit Carré's

Beobachtungen genau genug übereinstimmt.

Endlich kann man nach Favre und Silbermann

Annales de Chimie et de Physique, 1853, t. XXXVII. die latente Wärme des Ammoniakgases zu 500 Calorien annehmen, wenn dasselbe

von so viel Wasser absorbirt wird, daß eine verdünnte Lösung entsteht, und es ist

wahrscheinlich daß diese Zahl auch dann noch Geltung hat, wenn das Ammoniak sehr

wenig Wasser enthält.

Es folgt aus diesen Daten, daß ein Apparat, welcher beispielsweise die Leistung von

100000 Calorien in der Stunde haben soll, in derselben Zeit 200 Kil. Ammoniak in dem

Kühler verdampfen müßte; dieselbe Menge müßte also auch im Condensator verdichtet

und zum zweitenmale im Absorptionsgefäß verflüssigt werden. Es finden sich also die

100000 Calorien in jedem dieser beiden Organe des Apparates wieder, von wo sie durch

das Kühlwasser aufgenommen und weggeführt werden müssen. Nimmt man an, daß die

Temperatur dieses Wassers sich dabei nur um 10° erhöhen soll, so sieht man,

daß der Apparat in der Stunde 20000 Kil. oder 20 Kubikmeter Kühlwasser benöthigt,

von denen 10 auf den Kühler und 10 auf den Condensator kommen.

Der Brennmaterialverbrauch für den Kessel muß auch 100000 Calorien in der Stunde

entsprechen, abgesehen von den unvermeidlichen Verlusten.

Kurz, die vier Zustandsänderungen müssen, obwohl sie unter verschiedenen Umständen

stattfinden, in Bezug auf die Wärmemenge ziemlich von denselben Erscheinungen

begleitet seyn. Der Kessel und der Kühler, welche durch Verdunstung wirken,

entziehen dieselbe Wärmemenge, ersterer dem Ofen, letzterer der abzukühlenden

Flüssigkeit; der Condensator und das Absorptionsgefäß, welche das Gas flüssig

machen, müssen dieselbe Wärmemenge entbinden, welche man ihnen dann durch Erneuerung

des Kühlwassers entziehen muß.

Ebenso kann man die Arbeit der Pumpe annähernd schätzen.

Da in der Stunde im Kühler 200 Kil. Dampf gebildet werden, so sind zur Absorption

desselben 4000 Kil. erschöpfte Lösung erforderlich, wodurch 4200 Kil. starke Lösung

entstehen. Die Kraft, um diese in den Kessel zu pressen, dessen Druck hierbei zu 10

Atmosphären oder 100 Met. Höhe anzunehmen ist, beträgt also 420000 Kilogrammeter

oder etwa 2 Pferdekräfte, wozu noch für das Saugen 1/10 zu rechnen ist. Dabei ist

freilich angenommen, daß die Entwickelung der Dämpfe keinen Kraftverlust bei der

Pumpe veranlaßt.

Was nun den höchsten zu erreichenden Kältegrad betrifft, so hängt derselbe fast

allein von den Erscheinungen in dem Absorptionsgefäß ab, weil dieses die rasche

Dampfentwickelung im Kühler bestimmt. Wenn einestheils die Dämpfe gebende

Flüssigkeit reines und wasserfreies Ammoniak, und andererseits die aus dem Kessel

kommende und zur Absorption dienende abgeschwächte Flüssigkeit reines Wasser wäre,

so würde der Kühler ohne Zweifel leicht auf 50 bis 60° unter Null sinken.

Beides ist aber nicht der Fall: die erstere der genannten Flüssigkeit enthält

Wasser, die letztere Ammoniak, wodurch die Absorption verlangsamt, und mithin das

Sinken der Temperatur beeinträchtigt wird. Man muß also diese beiden Hindernisse

möglichst zu beseitigen suchen.

Die Grenze der ökonomischen Wirkung der Maschine hängt aber noch von einem andern

Umstande ab, nämlich von der Temperatur der Luft, mithin von der Jahreszeit und dem

Clima. Angenommen, der Kühler arbeite leer, d.h. ohne Eis

zu fabriciren, ohne eine Flüssigkeit abzukühlen, also ohne einen Nutzeffect

hervorzubringen, so würde er dennoch eine gewisse Grenze der Kälte, z.B. 50°

unter Null erreichen. Es fragt sich nun, wie man nach Erreichung dieser Grenze,

welche sich nach einem anfangs raschen, dann immer langsameren Verlauf der Abkühlung

schließlich herausstellt, diesen Zustand des Kühlers unterhalten kann. Läßt sich das Feuer

löschen, die Pumpe abstellen, ohne daß der Kühler sich erwärmt? Gewiß nicht, der

Apparat muß vielmehr in voller Thätigkeit erhalten werden. Seine ganze Kraft ist

alsdann insofern eine verlorene, als sie keinen Nutzeffect hervorbringt, sondern nur

dazu verwendet wird, den Kühler im Gleichgewicht gegen die von Außen zuströmende

Wärme zu erhalten. Alle Vorsichtsmaßregeln zum Schutze des Kühlers können den

Zutritt der Wärme nur verlangsamen, nie ganz verhindern. Die Zahl der in einer

bestimmten Zeit so zum Kühler gelangenden Calorien ist, unter übrigens gleichen

Umständen, ungefähr proportional der Ausdehnung der der Luft mehr oder weniger

direct dargebotenen Flächen und dem Ueberschuß der Temperatur der Luft über

diejenige des Kühlers.

Hieraus folgt, daß wenn derselbe Apparat leer in einer Luft von 30° statt in

einer solchen von 10° arbeitet, die Temperatur des Kühlers niemals auf

– 50° sinken kann, sondern nur – 30° erreichen wird,

wobei dann der erwähnte Unterschied ebenfalls 60° beträgt.

Es folgt hieraus ferner, daß der zur Eisfabrication bestimmte Kühler sich besser zur

Erreichung sehr niedriger Temperaturen eignen wird, als der zum Abkühlen von

Lösungen bestimmte, da letzterer im Allgemeinen der äußeren Wärme eine viel größere

Oberfläche darbieten muß.

Man erkennt, daß das Gewicht des stündlich im Kühler einer gegebenen Maschine

gebildeten Dampfes als eine ziemlich constante Summe betrachtet werden kann, die aus

zweierlei Theilen besteht, wovon der eine für den Nutzeffect, der andere für die

verlorene Kraft bestimmt ist. Letztere wird zwar nie Null, bleibt aber sehr klein,

wenn der Kühler, um den von ihm verlangten Effect hervorzubringen, bei einer von

seiner äußersten Grenze weit entfernten Temperatur arbeitet; er wächst hingegen

ziemlich rasch und stets zum Nachtheile des Nutzeffectes, bei je niedrigerer

Temperatur der Kühler arbeiten muß; endlich würde er fast den ganzen Nutzeffect

absorbiren, wenn der Kühler bei einer seiner äußersten Grenze sehr nahen Temperatur

arbeiten müßte.

Diese veränderlichen Verluste hängen von Coefficienten ab, welche erst durch

Erfahrung bestimmt werden müssen, um eine genaue Schätzung des Nutzeffects nach dem

Zweck des Apparates und der äußeren Temperatur zu ermöglichen.

Der ganze Apparat mit allen seinen sinnreichen Combinationen und praktischen

Einrichtungen ist auf genaue Kenntniß dieser theoretischen Grundlagen basirt und

wird ohne Zweifel schätzbare Dienste in mancherlei Weise zu leisten im Stande

seyn.

Beschreibung der

Abbildungen.

Fig. 1 ist der

Aufriß der Maschine,

Fig. 2 die

Vorderansicht derselben,

Fig. 3 die

Ansicht derselben von oben.

Fig. 4 ist der

senkrechte Durchschnitt des Ausflußregulators,

Fig. 5 des

Hahns,

Fig. 6 der

Pumpe und

Fig. 7 des

Vertheilers.

Die Haupttheile der Maschine, Fig. 1–3, sind

folgende:

A stehender Kessel, welcher

die ammoniakalischen Lösung enthält, mit dem Ofen B, der

Wasserstandsröhre C und dem Sicherheitsventil D an der Spitze des Austrittsrohres E, welches das durch das Ventil zufällig entweichende

Gas nach einem Wassergefäß leitet.

F Rückflußrohr für die im Condensator wieder gesättigte

Lösung.

GRectificator im Innern des Kessels; er besteht aus

durchlöcherten Schalen, in welchen sich die Dämpfe und die durch F eintretende Lösung begegnen. Die Schalen haben

abwechselnd in der Mitte ein großes Loch H, damit die

Circulation abwechselnd durch die Mitte und am Rande geschieht.

I Abzugsrohr für das Gas; dasselbe führt nach dem

Condensator.

J Condensator (liquéfacteur); er besteht aus Schlangenröhren, die in einem Gefäß

mit kaltem Wasser liegen, welches durch J' zufließt. K ist das gemeinschaftliche Ansatzrohr der Schlangen,

K' ihr Abzugsrohr; L ist

das Rohr, durch welches das condensirte Gas nach dem Regulator fließt.

MRegulator, durch welchen das zu Flüssigkeit condensirte

Gas hindurchgeht, ehe es zum Vertheiler gelangt; er ist so construirt (s.u.), daß er

alle Flüssigkeit, aber kein Gas durchläßt.

N Verbindungsrohr zwischen dem Regulator und dem

Vertheiler; es steigt senkrecht bis zu der Hülse O auf,

durch welche es hindurchgeht, indem es um das Retourrohr für die im Kühler

entstehenden Dämpfe herumgelegt ist.

PVertheiler; er empfängt das verflüssigte Gas durch N und vertheilt es gleichmäßig auf die Röhren des

Kühlers; oberhalb des Vertheilers befindet sich ein Hahn, zum Absperren der

Verbindung mit dem Regulator und mithin der ganzen Circulation der Flüssigkeit.

Q Schlangenröhren, deren sechs in dem Gefäße Q' stehen und den Kühler oder

Eiserzeuger bilden. Diese Röhren haben je in einer

Verticalebene sechs

Biegungen und sind einzeln mit dem Vertheiler verbunden.

R Röhren zur Aufnahme des in Eis zu verwandelnden

Wassers; sie stehen in parallelen Reihen zwischen den Schlangenröhren auf einem

Rahmen, welcher behufs Erneuerung der Berührungspunkte hin und her bewegt wird. Die

Schlangen und die Röhren R sind von einer nicht

gefrierenden Flüssigkeit umgeben, welche die Kälteübertragung vermittelt; man

benutzt als solche Alkohol, Glycerin oder hygroskopische Salze, namentlich

Chlorcalcium.

S Sammelrohr für die durch die Verdampfung der

Flüssigkeit gebildeten Dämpfe, welche nun durch das Rohr T nach der Hülfe O gehen, von wo der kalte

Ammoniakdampf in den Cylinder U gelangt. Um diese

Leitung ist, wie oben gesagt, das Rohr N gewunden, damit

beide ihre Temperatur austauschen.

U ist der Absorptionscylinder; derselbe ist mit einer Schlange für kaltes Wasser

versehen und dient zur Vermischung des aus dem Kühler kommenden Gases mit der dem

Kessel entnommenen erschöpften Ammoniaklösung; hier wird also die ursprüngliche

ammoniakalische Lösung immer wieder gebildet; das Rohr T

reicht bis zum Boden des Gefäßes hinab, welches mit einem Standrohr versehen ist.

V ist eine im Cylinder befindliche durchlöcherte

Schale, durch welche die erschöpfte Lösung in einen feinen Regen verwandelt wird.

W ist das Verbindungsrohr zwischen dem Kessel und

dem Absorptionscylinder; die ammoniakalische Lösung fließt durch dasselbe aus dem

Kessel ab, geht aber erst durch X und Y, ehe sie nach V

gelangt.

X ist ein Cylinder, welcher zwei Schlangen sowie einen

concentrischen inneren Cylinder enthält; die beiden Schlangen liegen in dem

ringförmigen Raume zwischen beiden (Mindern. Durch die eine Schlange geht (von oben

nach unten) die Flüssigkeit aus dem Kessel, durch die andere (von unten nach oben)

die in II entstandene starke Lösung. Die entgegengesetzte Strömung beider

Flüssigkeiten wird durch den hier stattfindenden Austausch ihrer Temperaturen

begünstigt. Y ist ein anderes cylindrisches Gefäß mit

einer in kaltem Wasser stehenden Schlange, worin die erschöpfte Lösung aus dem

Kessel vollends abgekühlt wird, ehe sie durch W nach U gelangt.

Z Wasserreservoir zum Speisen der verschiedenen

Kühlvorrichtungen.

a Zuflußrohr für das kalte Wasser nach der Schlange des

Absorptionsgefäßes;

b Abflußrohr für dieses Wasser, welches sich nach dem

Cylinder Y begibt.

c Luftrohr am Absorptionscylinder; dasselbe mündet in

das mit einem Abzugshahn versehene Wassergefäß d.

e Leitung für das zur Eisbildung bestimmte Wasser; sie

geht durch die Hülse O hindurch, damit hier schon eine

Abkühlung stattfindet, und endigt bei f mit einem Hahn,

von wo die Eisröhren R gefüllt werden.

g Dampfpumpe, welche die wieder hergestellte

Ammoniaklösung aus dem Absorptionscylinder durch die Röhre h aufsaugt und nach dem Kessel befördert. Das Rohr h' setzt den Cylinder in seinem oberen Theile mit der Pumpe in Verbindung,

um den Druck zu vermeiden.

Die Lösung geht durch i nach X und dann durch F nach dem Kessel.

j Bleuelstange an dem Excentrik der Maschine, zur

Hin- und Herbewegung des Rahmens mit den Eisröhren R.

k Manometer für die Dämpfe aus dem Kessel; er ist mit

der Röhre I verbunden.

k' Manometer für die kalten Dämpfe aus dem Kühler; er

ist an dem Rohr T befestigt.

Die Röhren F, T, W und h sind

mit Regulirhähnen versehen.

Weg vom Kessel zum Kühler. – Das Ammoniakgas zieht

also aus dem Kessel durch I, nachdem es den Rectificator

G passirt hat, nach dem Condensator J und wird daselbst verflüssigt; das verflüssigte Gas

gelangt durch L nach dem Regulator M, dann durch N in den

Vertheiler P und endlich in den Kühler oder

Eiserzeuger.

Weg vom Kühler zum Kessel. – Nachdem das flüssige

Ammoniak im Eiserzeuger durch Verdampfung seine Wirkung hervorgebracht hat, tritt es

durch T in den Absorptionscylinder, wo es der

erschöpften durch W ankommenden und durch die Schlangen

in X und Y gekühlten Lösung

begegnet. Die wiederhergestellte starke Lösung wird nun mittelst der Pumpe durch h und i nach dem Cylinder

X geführt, wo sie sich an der Schlange wieder

erwärmt, und gelangt dann durch F nach dem Kessel

zurück. Sie fließt durch F auf den Rectificator, um hier

vermöge ihrer niedrigeren Temperatur die Wassertheile des Ammoniakdampfes zu

condensiren.

Hieraus ist ersichtlich, wie die drei Strömungen im Apparate denselben in

continuirlichem Gange zu erhalten vermögen.

Von den einzeln abgebildeten Theilen ist noch Folgendes

hervorzuheben.

Regulator für den Abfluß, Fig. 4. – l ist der oben geschlossene und unten in Form eines

Rohres in der Richtung der Achse verlängerte Cylinder, welcher durch m den Zufluß des flüssigen Ammoniaks empfängt.

m' ist ein enger Rohransatz, welcher weiterhin mit dem

Rohre N

(Fig. 1 und 2) verbunden ist. In dem

Cylinder l befindet sich als Schwimmer ein zweiter

Cylinder n, dessen specifisches Gewicht nur halb so groß

wie dasjenige der Ammoniakflüssigkeit ist; er schließt ebenfalls mit einem Ansatz,

welcher dem Rohre l concentrisch ist, ab. Die beiden

Ansätze sind so eingerichtet, daß zwar Reibung zwischen ihnen stattfindet, aber der

Schwimmer leicht auf und ab steigen kann. Der Ansatz des letzteren hat unten eine

seitliche Oeffnung von gleicher Größe wie die innere verengte Oeffnung von m', welche so angeordnet ist, daß in einer gewissen

Stellung des Schwimmers beide Oeffnungen einen einzigen Durchgang bilden. Hiernach

ist die Thätigkeit des Regulators, wie sie oben beschrieben wurde, leicht

ersichtlich; sie bleibt bei jedem Druck eine vollkommen regelmäßige. Der Schwimmer

hat oben eine kleine Platte o, welche verhindern soll,

daß die zuerst eintretende Flüssigkeit in den Schwimmer fließt; außerdem dient der

in einem Ringe gehende Stift p dazu, die Bewegung des

Schwimmers vertical zu erhalten.

(Bei Carré's früheren Maschinen hatte der

Eiserzeuger nur eine einzige Schlange; es konnte also bei demselben der Regulator

und der Vertheiler vereinigt werden, weßhalb der eben beschriebene Apparat noch

öfter Vertheiler benannt wird.)

Der Hahn, Fig. 5, ist so

eingerichtet, daß er jeden Verlust an Ammoniak verhindert.

q ist der Conus, welcher unten einen hohlen Raum

enthält, worin eine nach oben drückende Feder angebracht ist.

r ist ein Rohransatz an der Hülse, an welchem

concentrisch mit der Stange s des Hahnes ein

Kautschukrohr befestigt ist, dessen anderes Ende mit dem verdickten Kopf dieser

Stange verbunden ist. Zum Halten des Rohres wird Eisendraht benützt. t ist eine aus Metallringen bestehende und das

Kautschukrohr umgebende Röhre, welche dieses gegen den inneren Druck verstärkt, ihm

aber die Drehung um 90° verstattet.

Pumpe, Fig. 6. – u ist das Saugrohr, u' das

Druckrohr (nach X, Fig. 1); u'' ist der Ansatz zur Verbindung der Pumpe mit dem

oberen Theil des Absorptionscylinders; v ist eine

Kautschukröhre, welche die Kolbenstange umgibt und im Inneren eine Eisenspirale

enthält; sie ist einerseits am Kolben, andererseits am Deckel der Pumpe befestigt

und folgt vermöge ihrer Elasticität den Kolbenbewegungen, sperrt aber das Ammoniak

gänzlich von der Atmosphäre ab.

Der Vertheiler, Fig. 7, empfängt die

Flüssigkeit (das condensirte Ammoniakgas) durch das Rohr w aus dem Regulator; x sind oben und unten

offene verticale Röhren, welche senkrecht in dem Vertheilungsbehälter stehen und

seitlich mit Löchern versehen sind, durch welche die Flüssigkeit bei Erreichung eines

bestimmten Niveaus eintritt; y sind Abflußröhren, die

mit den Schlangen des Kühlers in Verbindung stehen und denselben die Flüssigkeit

zuführen, welche ihnen durch die entsprechen den Röhren x zukommt.

Tafeln