| Titel: | Neuer Ofen zum Wiederbeleben der Knochenkohle von J. Fr. Brinjes, nebst einem Rückblick auf die früheren Erfindungen zu diesem Zweck. |

| Fundstelle: | Band 177, Jahrgang 1865, Nr. XLVI., S. 216 |

| Download: | XML |

XLVI.

Neuer Ofen zum Wiederbeleben der Knochenkohle von

J. Fr. Brinjes, nebst einem Rückblick auf die früheren

Erfindungen zu diesem Zweck.

Aus dem Practical

Mechanic's Journal, Mai 1865, S. 42.

(Schluß von S. 142 des vorhergehenden

Heftes.)

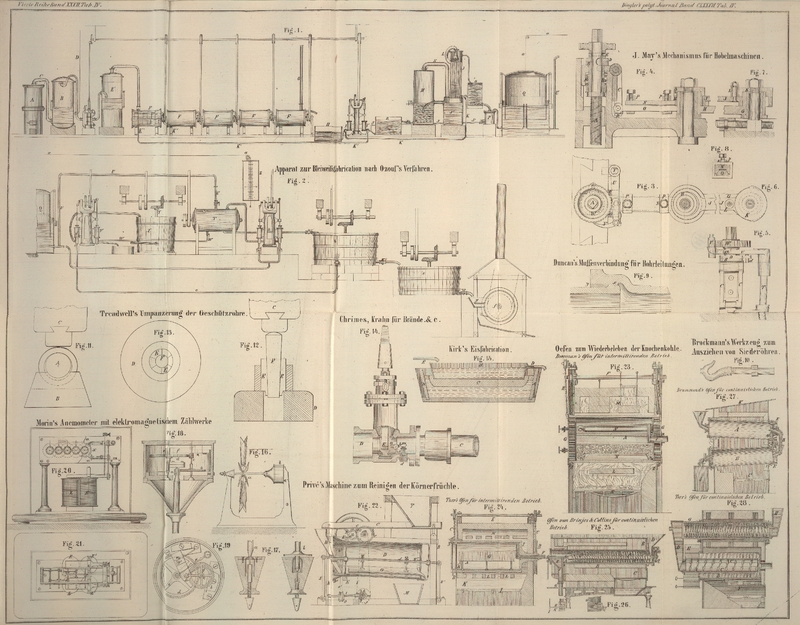

Mit Abbildungen auf Tab.

IV.

Englische Oefen zum Wiederbeleben der Knochenkohle.

Nachdem wir im Vorhergehenden den neuesten Ofen zum Wiederbeleben der Knochenkohle

beschrieben haben, lassen wir einen Rückblick auf die früheren Erfindungen zu diesem

Zweck nachfolgen.

Die bedeutende Menge Knochenkohle, welche bei der Zuckerfabrication wiederzubeleben

ist (beiläufig 70 Tonnen auf je 100 Tonnen Zucker), hat die Vorrichtungen zu dieser

Wiederbelebung zum Gegenstande zahlreicher Erfindungen gemacht und manche

Constructionen sind angegeben worden, um dieselbe schnell, zuverlässig und wohlfeil

zu bewirken.

In Frankreich geschah die Wiederbelebung bis vor Kurzem in roher und unvollkommener

Weise, wenn man damit die verschiedenen in England gebräuchlichen mechanischen

Hülfsmittel vergleicht. In Payen's

Précis de Chimie industrielle von 1851 ist die

Zeichnung eines Ofens enthalten, wie er damals bei Crespel-Delisse in Anwendung war. (In unserer Quelle folgt nun die

Zeichnung und Beschreibung der noch vielfach angewandten älteren, sogenannten

Hosenöfen, die wir hier übergehen können.) Solche Oefen liefern in 24 Stunden nur

eine Tonne Kohle, bei einem Brennmaterialverbrauch von 20 Procent der wiederbelebten

Knochenkohle.

Die erste erhebliche Verbesserung machte im Jahre 1846 J. W.

Bowman, welcher an Stelle der stehenden Röhre sich

drehende Retorten einführte; die stete Bewegung der Kohle beim Glühen bewirkt eine

gleichmäßigere und schnellere Wiederbelebung, so daß an Zeit und zugleich an

Brennstoff gespart wird.

Fig. 23 ist

ein senkrechter Längendurchschnitt des Bowman'schen

Ofens. A ist eine cylindrische horizontale Retorte,

welche sich auf Lagern in den beiden festen Endplatten B

dreht. Diese Bewegung erfolgt mittelst der endlosen Ketten C, welche um große gekehlte Rollen D an jedem

Ende der Retorte und über entsprechende Rollen E an

einer oberen, durch Dampf oder eine sonstige Kraft getriebenen Welle F gehen. An jedem Ende der Retorte befindet sich eine

Thüre oder ein Deckel G; der vordere Deckel kann leicht

weggenommen werden und hängt dann an der Kette H, welche

über eine passende obere Leitrolle geht und mit einem Gegengewicht versehen ist. I ist ein Rohr am hinteren Deckel, durch welches die

entweichenden Dämpfe nach einem Condensator abziehen können. K ist die Feuerung, zwischen welcher und der Retorte, um die zu starke

Wirkung der Flamme zu mäßigen, feuerfeste und mit Oeffnungen versehene Steine L eingelegt sind. M, M sind

Register zur Regulirung des Zuges. Innerhalb der Retorte ist eine Anzahl Rippen N angebracht, welche während der Drehung des Cylinders

die Kohle nach der Mitte treiben und so eine gehörige Wendung und Mischung derselben

bewirken. Die Feuergase spielen frei um die Wände der Retorte und erhitzen dieselbe

in Folge ihrer Drehung überall sehr gleichmäßig.

Man füllt durch die vordere Thüre eine Ladung Kohle ein, schließt dieselbe dann,

versetzt die Retorte in Drehung und entleert sie, wenn das Glühen hinreichend

geschehen ist; der Proceß ist also ein intermittirender.

Im Jahre 1852 verbesserte G. Torr diese Einrichtung dahin,

daß er das eine Ende der Retorte ebenfalls noch in die Feuerkammer legte und so die

Erhitzung wirksamer machte. Fig. 24 ist ein

senkrechter Längendurchschnitt des Torr'schen Ofens. Die

Retorte A ist cylindrisch wie die Bowman'sche und dreht sich um eine horizontale Achse, aber das eine ihrer

Enden liegt innerhalb des Ofens und wird ebenfalls von der Flamme getroffen; ein an

diesem Ende angebrachter Vorsprung geht durch das Mauerwerk hindurch und trägt außen

eine gekehlte Rolle B, ähnlich wie das andere Ende der

Retorte. Die Drehung geschieht durch die Ketten C, die

Rolle D und die Welle E. F

ist das Abzugsrohr für die Dämpfe und G eine lange, von

den Armen H gehaltene Platte, welche den Zweck hat den

Inhalt der Retorte umzurühren. Die bloße Beigabe dieser Platte veranlaßt einen

Unterschied von 10 Tonnen Mehrleistung für diesen Ofen gegen den vorigen. I ist der Feuerraum worin die Retorte sich dreht; er ist durch die

durchbrochenen feuerfesten Steine L von der eigentlichen

Feuerung K getrennt; in ähnlicher Weise ist die

Verbindung mit dem Fuchs M und durch diesen mit der Esse

hergestellt. Die Thüre zum Einfüllen und Ausleeren ist bei N angebracht. Der Proceß ist also auch hier ein unterbrochener.

Im Jahre 1856 nahm J. Bryant ein Patent auf die Anwendung

von Retorten mit abwechselnd wiederkehrender Drehung um ihre Achse, anstatt einer

continuirlichen Drehung wie bei der Bowman'schen und Torr'schen Anordnung. Seine Retorte war der Torr'schen ähnlich eingerichtet und hieng mit einem oder

beiden Enden an endlosen Ketten, welche über Rollen an einer oberen Welle giengen;

dieser Welle wurde eine abwechselnd wiederkehrende Drehbewegung mittelst des

bekannten Wechselrades und eines Getriebes ertheilt, welche sie auf die Retorte

übertrug. Das Innere der Retorte hatte, ähnlich der Bowman'schen, Leisten zum bessern Wenden der Kohle und Bewegen derselben

nach der Mitte.

Die erste Einrichtung für wirklich continuirliche Wiederbelebung der Knochenkohle

wurde von Brinjes und Collins

im Jahre 1858 angegeben und nach ihrem System geschieht das Laden der Retorten an

dem einen, das Entleeren am anderen Ende continuirlich mit Hülfe einer

archimedischen Schraube innerhalb der Retorte.

Fig. 25

stellt einen senkrechten Längendurchschnitt dieser Einrichtung dar. A ist die fest im Mauerwerk B liegende cylindrische Retorte, rings um welche die Feuergase von der

Feuerung C frei circuliren. In das eine Ende dieser

Retorte öffnet sich die Mündung des Fülltrichters D; das

andere Ende öffnet sich direct in eine Kammer E, welche

durch den Canal F zu einer Anzahl enger Kühlröhren G führt; die Kohle wird, indem sie in letzteren

hinabgleitet, zum Gebrauche hinreichend abgekühlt. Diese Röhren münden an ihrem

unteren Ende in den Kasten H (in Fig. 26 im Seitenaufriß

besonders dargestellt), in welchem zwei rostförmige Schieber über festen Gittern

angebracht sind. Diese Schieber werden durch den doppelten Hebel I an der Stange K mit der

Kurbel L, der Stange M und

dem Hebelarm N bewegt, und zwar in Verbindung mit der

Welle O der archimedischen Schraube P, welche sich langsam innerhalb der Retorte dreht. Die

Kohle wird so stetig durch die Retorte fortbewegt und gelangt aus derselben in die

Kammer E und in die Kühlröhren G. Die archimedische Schraube erhält ihre drehende Bewegung durch das

Zahnrad Q etc. mittelst Riemen und Rolle. Bei jeder

Umdrehung der Kurbel L werden die Schieber in dem Kasten H abwechselnd geöffnet und geschlossen, so daß eine

kleine Menge Kohle durch das untere Gitter in einen geeigneten Behälter fallen kann.

Eine Röhre ist mit der Kammer E verbunden, um die

innerhalb der Retorte entwickelten Dämpfe ab und nach einer Schlange oder einem

sonstigen Condensator zu leiten.

Die Idee des continuirlichen Ofenbetriebes wurde später von Drummond in Montreal weiter verfolgt und im Jahre 1862 auf folgende

Construction von Paterson ein Patent in England genommen.

Drummond's Plan bestand in der Aufstellung zweier in

entgegengesetzter Richtung geneigter, sich drehender

Retorten übereinander, so daß die Kohle durch ihre eigene

Schwere aus der oberen Retorte in die untere hinabgelangt und schließlich

in einen geschlossenen Behälter fällt.

Fig. 27 ist

ein senkrechter Längendurchschnitt dieser Construction. A und B sind zwei cylindrische über einander

angebrachte und in entgegengesetzter Richtung geneigte Retorten. Die Flamme der

Feuerung C spielt frei um beide herum, während sie eine

continuirliche Drehbewegung oder eine abwechselnd wiederkehrende mittelst einer

endlosen Schraube D erhalten, welche in zwei

Schraubenräder E an dem unteren Ende der oberen und am

oberen Ende der unteren Retorte zugleich eingreift. Die obere Retorte wird durch den

Trichter F mit Kohle gespeist, welche bei deren

Umdrehung nach und nach zu dem unteren Ende derselben gelangt, wo sie durch eine

Reihe von Flügeln G, welche am Retortendeckel angebracht

sind, emporgehoben und durch die Röhre H nach dem

höheren Ende der unteren Retorte geschafft wird. Ebenso wird sie in dieser durch die

Flügel G wieder gehoben und in die Röhre I befördert, welche sie nach dem geschlossenen Behälter

J zum Abkühlen leitet.

Durch Anwendung von zwei oder mehreren verbundenen Retorten, welche so angeordnet

sind, daß die letzte (worin die Operation beendigt wird) die größte Hitze, die erste

aber die geringste Hitze empfängt, kann viel Brennmaterial erspart werden. K ist die Deckplatte des Feuerzuges, auf welcher man die

Kohle vorher trocknen kann; ihre Neigung erleichtert das Einschaufeln in den

Trichter. – Drummond war der erste, welcher die

Anwendung mehrerer über einander liegender Retorten vorschlug.

Im Jahre 1862 ließ sich Torr einen anderen continuirlich wirkenden Apparat (statt seines früheren

intermittirend wirkenden) patentiren, welcher in Fig. 28 im senkrechten

Längendurchschnitt dargestellt ist. A ist eine

horizontale sich drehende Retorte mit archimedischer Schraube B in ihrem Innern. In diesem Hauptcylinder liegt concentrisch ein engerer

C, dessen Wandungen etwa 1 Zoll von dem Gewinde der

Schraube B

abstehen. Dieser innere

Cylinder ist an beiden Enden offen und erstreckt sich auf 6–8 Zoll Entfernung

vom hinteren Ende des Hauptcylinders, während er 2 Fuß über das vordere Ende

desselben hervorragt; er ist mit dem äußeren Cylinder fest verbunden und dreht sich

mit demselben. Auch in dem inneren Cylinder ist eine archimedische Schraube

angegossen, aber mit Gewinde in entgegengesetztem Sinne von derjenigen des

Hauptcylinders; die Steigung und Tiefe ihres Gewindes muß mit dem verschiedenen

Durchmesser und der Ganghöhe der äußeren Schraube in Uebereinstimmung seyn, so daß

die Knochen- oder Kohlenstücke mit gleicher Geschwindigkeit in

ununterbrochenem Strome durch jeden Cylinder gehen.

Am vorderen Ende des inneren Cylinders befindet sich ein fester Trichter D, um Knochen oder Kohlen einzuführen, und an den

Vorderenden der Cylinder A und C ist die sich drehende Kühlkammer E

befestigt, welche aus einer doppelten Trommel von Eisenblech besteht, wovon die

innere etwa den gleichen Durchmesser wie das Innere des Hauptcylinders hat. Die

äußere Seite oder Fläche dieser Trommel ist verschlossen, die innere nach dem

Hauptcylinder hin dagegen in der Mitte offen, zur Aufnahme des wiederbelebten

Inhaltes des Cylinders A. Ein Schieber ist zwischen der

inneren und äußeren Trommel angebracht, um den Inhalt von jener in diese zu

entleeren; in letzterer bleibt die Kohle bis sie hinreichend abgekühlt ist, um dann

herausgenommen zu werden.

Um Brennstoff zu ersparen, gehen die Feuergase von F,

nachdem sie den Hauptcylinder A umspült haben, bevor sie

in den Kamin abziehen, in die gemauerte Kammer, welche den sich drehenden Cylinder

G von gleichem Durchmesser wie C enthält, der ebenfalls innen mit einer archimedischen

Schraube versehen ist. Aus diesem Cylinder, welcher durch den Trichter H gespeist wird, gelangt die Kohle durch D in den inneren Cylinder C,

geht hier in der einen Richtung und dann durch A in der

anderen Richtung hindurch, um endlich in E abgekühlt zu

werden.

Im Jahre 1864 erhielt J. Fr. Brinjes ein Patent auf eine

Anordnung horizontaler cylindrischer Retorten mit abwechselnd wiederkehrender statt

mit continuirlicher Drehung um ihre Achsen; der Bewegungsmechanismus für die Kohle

war jedoch viel complicirter als bei seinem neuesten Apparate, welchen wir bereits

beschrieben haben.

Tafeln