| Titel: | Beitrag zur Geschichte der Oelmühlen; von Prof. Rühlmann. |

| Fundstelle: | Band 178, Jahrgang 1865, Nr. LXXIV., S. 258 |

| Download: | XML |

LXXIV.

Beitrag zur Geschichte der Oelmühlen; von Prof.

Rühlmann.

Aus den Mittheilungen des hannoverschen Gewerbevereins,

1865 S. 164.

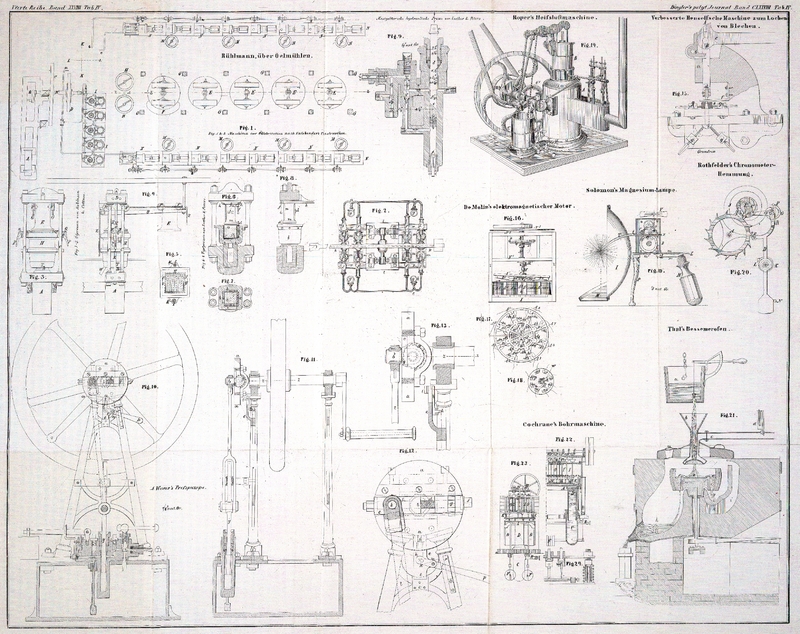

Mit Abbildungen auf Tab.

IV.

Rühlmann, Beitrag zur Geschichte der Oelmühlen.

Eine sogenannte deutsche Oelmühle wird, so weit meine

Forschungen reichen, zuerst in Zeising's von 1607 bis

1612 in Leipzig erschienenen

Theatrum machinarum besprochen und durch eine jedoch

ungenügende Abbildung erläutert. Dieselbe besteht aus den bekannten drei

Hauptabtheilungen, einem Samenstampfwerke, einem Röstkessel (Wärmapparat) und einer sogenannten Schlägel-Keilpresse. Geometrisch und nach Maaß

gezeichnet, findet sich die deutsche Oelmühle zuerst in Leupold's

Theatrum machinarum und zwar Bd. IX, welcher erst nach

Leupold's Tode 1735 in Leipzig veröffentlicht

wurde.

Die sogenannten holländischen Oelmühlen sollen zuerst im

17. Jahrhundert aufgekommen seyn.Poppe: „Handbuch der Erfindungen,“ S. 74. Das Eigenthümliche derselben besteht hauptsächlich darin, daß sie durch

Windräder betrieben werden, die sogenannten Kollersteine

(Rollsteine) zuerst zum Zerreiben des Oelsamens Anwendung findenMühlen mit aufrechtgehenden cylindrischen Steinen (Kollersteinen), welche

außer einer rollenden Bewegung beim Arbeiten zugleich eine fortschreitende

annehmen, finden sich schon in dem 1617 in Frankfurt a. M. erschienenen

Werke de Strata's: „Dessins artificians,“ ohne jedoch

dabei deren Anwendung zum Verarbeiten der Oelfrüchte und des Samens zu

gedenken. und daß endlich die Keile der Presse vertical gestellt sind und durch

senkrecht herabfallende Stempel (Rammen) in die sogenannten Preßörter getrieben

werden.

Die ältesten Abbildungen solcher holländischen Wind-Oelmühlen fand der

Verfasser in dem Moole-Book von Pieter Limperch

Abbildungen in Rühlmann's allgemeiner

Maschinenlehre, Bd. II S. 260. und in dem für den Bau holländischer Windmühlen noch heute brauchbaren Werke

Van Zyls: „Theaturum

machinarum universale of groot allgemeene Moolenbook.“ Die

Grundgestalt dieser Oelmühlengattung hat sich bis heute in Holland und dem

hannoverschen Ostfriesland fast unverändert erhalten.

Während in (West- und Nord-) Deutschland die holländischen Oelmühlen

bald Eingang fanden, scheint dieß in England und Frankreich erst später eingetreten

zu seyn.

So weit die Nachforschungen des Verfassers reichen, hat sich seiner Zeit um die

Verbreitung der holländischen Oelmühlen in England der berühmte Smeaton verdient gemacht und findet sich u.a. eine von

diesem Ingenieur gezeichnete und ausgeführte Oelmühle in Rees'

Cyklopaedia,Oil Mill. Vol. XXV und Plates Vol. IV. sowie daraus in des Verfassers allgemeiner Maschinenlehre Bd. II S. 263. Als

eine besondere Eigenthümlichkeit dieser Smeaton'schen

Oelmühle verdient die Verwendung von eisernen

(cylindrischen) Walzen zum Vorarbeiten des Samens (ehe man diesen den

Rollsteinen übergibt), hervorgehoben zu werden und scheint es, als hätte Smeaton das Verdienst, diese Maschine zuerst bei der

Oelfabrication in Anwendung gebracht zu haben.

Der damalige Zustand französischer Oelmühlen wird am besten in Rozier's

„Observations sur la Physique“

geschildertDie berühmte Abhandlung Coulomb's (S. 417 der

angegebenen Quelle) führt speciell die Ueberschrift „Vues économiques sur les moulins et

pressoirs à huiles etc.“ und ist unstreitig

eine der gründlichsten und sorgfältigsten Arbeiten seiner Zeit, obgleich die

beigelegten Zeichnungen für den Constructeur unbrauchbar genannt werden

müssen., erstreckt sich aber vorzugsweise auf Maschinen zur Gewinnung des Oels aus

Früchten (Oliven).

Die von Rozier beschriebenen Maschinen zur Oelgewinnung

aus Raps- und Leinsamen sind namentlich solche, welche von Windrädern in der

Umgegend von Lille betrieben werden und die nach holländischen Mustern construirt

sind. An derartigen Mühlen stellte seiner Zeit (1780) der berühmte französische

Physiker Coulomb seine heute noch unübertroffenen

Versuche über Leistung gutconstruirter Windräder an, worüber in der unten citirten

Quelle ausführlich gehandelt wird.Rühlmann, „allgemeine

Maschinenlehre,“ Bd. I S. 369.

Hiermit sind wir zugleich zum ersten Abschnitte der Oelmühlengeschichte gelangt,

während der zweite Abschnitt in die Zeit verlegt werden kann, wo Bramah (1795) die hydraulische Presse erfunden hatte.

Hierüber handelte der Verfasser bereits ausführlich in den Mittheilungen des

hannoverschen Gewerbevereins, 1864 S. 221, worauf hier verwiesen werden muß.Im polytechn. Journal Bd. CLXXV S.

95; man sehe auch die Bemerkungen von Treviranus in Bd. CLXXV S. 422.Anm. d. Red.

Auch die sogenannte Topf-Oelpresse ist eine

englische Erfindung.In England waren die Topfpressen bereits vor 1832 unter dem Namen Russel's

Hydraulic Presse bekannt, worüber unter

Beifügung von Abbildungen berichtet wird im Mechanic's Magazine vom 7. April 1832 (Vol. XVII.) und daraus im

polytechn. Journal Bd. XLV S.

38.

Bei dieser Gattung hydraulischer Oelpressen wird der vorbereitete Same von einem

cylindrischen Topfe mit kreisförmigem Querschnitte aufgenommen, welcher mit dem vertical gestellten Preßkolben auf- und absteigt,

während der Preßstempel unbeweglich oben am Holme des Maschinengestelles befestigt

ist. Dabei ist der Preßtopf mittelst Rollen auf einer festen Unterlage fahrbar

gemacht, um rasch und bequem Füllen und Entleeren vornehmen zu können.

Bemühungen englischer und französischer Mechaniker, die hydraulische Presse durch

andere ebenfalls geräuschlos (stumm) ohne Stoß wirkende Pressen zu ersetzen, sind

ohne eigentlichen Erfolg geblieben, wohin namentlich Hallett's Presse mit excentrischen Scheiben und die Kniehebelpressen von

Sudds, Barker, Atkin's u.a. zu rechnen sind. Der

Vortheil solcher Pressen, daß bei ihnen mit dem zunehmenden Widerstande der zu

pressenden Körper auch die Preßkraft wächst, wird vollständig durch die größeren

Reibungen und damit zusammenhängenden Abnutzungen gegenüber den hydraulischen

Pressen aufgewogen, so daß sie als der Geschichte anheim gefallen betrachtet werden

können.

In die Zeit der 1820er Jahre fällt auch die Einführung der Dampf-Wärmapparate statt der flachen Pfannen über freiem Feuer, zur

Vorbereitung des Samens, wie sie sich bis zur Gegenwart erhalten haben. Die erste

vollständige Abbildung eines solchen Apparates brachte Le

Blanc im ersten Bande seines bekannten Recueil des

machines etc. Pl. 57 und zwar nach der (wahrscheinlich schon 1828 oder 1829

erfolgten) Ausführung des französischen Mechanikers Cazalis für die Salleron'sche Oelfabrik in

Paris.

Bemerkt zu werden verdient hierbei, daß sich in Frankreich schon früher der

Mechaniker Montgolfier um den Bau von Maschinen zur

Oelfabrication und insbesondere um die Construction vertical stehender,

hydraulischer Oelpressen verdient machte, wofür er auch bei der Pariser

Industrie-Ausstellung im Jahre 1819 ausgezeichnet wurde.Annales de l'industrie, T. IV pag. 132.

Eine besondere, beachtenswerte Eigenthümlichkeit dieser Montgolfier'schen Pressen war die Anordnung der Injectionspumpen, welche

1) zwei unter einander an derselben Stange befindliche Kolben von verschiedenen

Querschnitten besitzen, 2) so angeordnet sind, daß man den Hub dieser Kolben leicht

vergrößern oder verkleinern kann. Beide Mittel dienen dazu, den allmählich

Zunehmenden Widerstand der zusammengepreßten Samenmasse mit möglichst

gleichbleibender Kraft überwinden zu können Abbildungen und Beschreibungen der Montgolfier'schen Pumpen finden sich bei Le Blanc

Recueil, Tom. I., Pl. 10 und 11. und in der allgemeinen Maschinenlehre des VerfassersBd. II Seite 269., worauf hier verwiesen werden muß.

Andere Constructionen der Injectionspumpen für gleichen Zweck führten Hummel in Berlin und die Firma Hick und Rothwell in Bolton unweit Manchester aus.Verhandlungen des Vereins zur Beförderung des Gewerbfleißes in Preußen, 1838

S. 194.

Bei Hummel besteht der (cylindrische) Kolben aus zwei

concentrischen in einander geschobenen Theilen, die beim Anfange des Pressens, so

lange der Widerstand noch gering ist, zusammenwirken, während nachher und besonders

zuletzt bei sehr groß gewordenem Widerstande bloß noch der äußere, rohrförmige

Kolbentheil in Wirksamkeit bleibt. Bei Hick geht zwar

auch ein Kolben in den anderen, jedoch so, daß der große nachher als Stiefel für den

kleineren dient, was minder vortheilhaft als die Hummel'sche Anordnung ist und zwar sowohl in Hinsicht der Lederdichtung, als

auch in Bezug auf die zu erreichende Vervielfältigung der Kraft.In unserer Quelle (a. a. O.) S. 196 durch Beispiele erläutert.

Die Hummel'schen hydraulischen Pressen (in Deutschland

wegen ihrer Vortrefflichkeit seiner Zeit berühmt) bieten zugleich Veranlassung einer

anderen wichtigen Anordnung bei den Injectionspumpen, nämlich der sogenannten Selbstauslösung, zu gedenken, zufolge welcher sich das

Saugwerk selbstthätig erhebt, das fernere Ansaugen und Beschaffen von

Speiseflüssigkeit unmöglich gemacht wird, sobald der zu überwindende Widerstand eine

bestimmte Größe erlangt hat, oder der Druck eine gewisse Zeit hindurch auf demselben

Grade erhalten werden soll.

Diese Einrichtung scheint man zuerst (am Anfange der 30er Jahre) in der

Runkelrübenzuckerfabrik von Crespel zu Arras in

Frankreich getroffen zu habenS. Schubarth's Beiträge zur näheren Kenntniß der

Runkelrübenzuckerfabrication in Frankreich, Berlin 1836, S. 13., während Hummel etwas später (wahrscheinlich

1836) eine ähnliche Anordnung, jedoch mit mehreren recht zweckmäßigen Abänderungen

ausführte, worüber in der unten citirten Quelle nachzulesen ist.Verhandlungen des Vereins zur Beförderung des Gewerbfleißes in Preußen, 1838

S. 200.

Erwähnt werden können endlich hier noch die Bemühungen eines Engländers Spiller und des bekannten Planer Mechanikers Alban, in ganz eigenthümlicher sinnreicher Weise den

zunehmenden Widerstand bei der hydraulischen Oelpresse durch eine möglichst

gleichbleibende Kraft überwinden zu können. Spiller

Le Blanc„Recueil,“T. I, Pl. 67 und 68,

sowie polytechn. Journal Bd. XX (1826) S. 217. ordnete hierzu zwei Injectionspumpen neben einander an, gab beiden gleichen

Durchmesser und einerlei Hub, ließ sie jedoch mit verschiedenen

Geschwindigkeiten (verschiedenen Spielzahlen) arbeiten, während Alban

Polytechn. Journal Bd. XXIII (1829) S. 73. zwischen Injectionspumpen und Preßcylinder einen Windkessel einschaltete.Polytechn. Journal Bd. XXIII (1829) S. 73. Beide Ideen scheinen sich in der Praxis nicht bewährt zu haben, weßhalb ein

weiteres Eingehen auf dieselben hier ohne Zweck seyn dürfte, nm so mehr als die

unten citirten Quellen über beide ausführlich belehren.

Unter den Männern, deren Gedächtniß in der Geschichte der Oelmühlen aufzubewahren

ist, verdient der deutsche Civilingenieur Scholl in

Berlin obenan gestellt zu werden, indem derselbe durch sein 1844 erschienenes

vortreffliches selbstständiges WerkDer vollständige Titel des Werkes ist: „Der Bau und Betrieb der

Oelmühlen, nach den neuesten und bewährtesten Erfindungen, eigenen

Verbesserungen und Erfahrungen dargestellt. Nebst einem Anhang über die

Berechnung und Schätzung der Motoren. Ein praktisches Handbuch für

Oelmüller, Maschinenbauer, Unternehmer etc.“ Mit 19

lithographirten Tafeln. 4. Darmstadt 1844, Verlag von Leske.

„Bau und Betrieb der Oelmühlen“ sehr

viel (so weit dieß der Schriftsteller überhaupt vermag) zur Verbesserung der

Oelmühlen und zur Verbreitung guter Constructionen beigetragen hat.

Im Scholl'schen Werke wurde das technische Publicum zum

erstenmale mit eigenthümlichen Vor- und Nachpressen bekannt gemacht, welche, mehr oder weniger

originell, namentlich in den seiner Zeit berühmten Neußer Oelfabriken, in Anwendung

gekommen waren und mindestens im südwestlichen Deutschland noch heute als Prototype

rationeller und praktischer Maschinenconstruction ihrer Art mit Recht betrachtet

werden.

Meines Wissens war es ebenfalls in diesen Kreisen, wo man in Deutschland zuerst

(vielleicht gleichzeitig oder bald nachher in England) zur Oelfabrication alle Maschinen ausschloß, wobei Stoßwirkung stattfindet, d.

h. weder Samenstampfen, noch sogenannte Rammpressen benutzte, ein Verfahren, was sich jetzt

allgemein Bahn gebrochen hat, obwohl noch im Jahre 1844 nicht unerhebliche Bedenken,

selbst von den tüchtigsten Fachmännern, gegen ein derartiges Verfahren erhoben

wurden.Scholl a. a. O. § 263 und Mühleninspector

Heins in den Mittheilungen des Gewerbevereins

für das Königreich Hannover, 1844 S. 33.

Die von Scholl beschriebenen und empfohlenen sogenannten

(verticalen) Topfpressen erinnerten allerdings an die bereits oben erwähnten

englischen Pressen von Russel; ihre Detailconstruction

war jedoch derartig verändert (z.B. die Töpfe mit durchlöcherten Wänden, zum

Durchlassen des

ausgepreßten Oeles, als Siebtöpfe construirt etc.), so

daß sie gewissermaßen als neu bezeichnet werden konnten.

Besondere Ausbildung haben die in dem gedachten Bezirke (namentlich in der größten

Oelfabrik Deutschlands, der von Heinrich Thywissen in

Neuß) beliebten horizontalen Nachpressen erfahren. Bei

diesen Maschinen wird der Rückgang des Preßkolbens (nach verrichteter Arbeit) weder

durch Gegengewichte, wie bei den ersten englischen

Horizontalpressen, noch durch Anordnung sogenannter Zwillingskolben oder Doppelpressen, wie bei den

bereits genannten Pressen von Spiller u.a., sondern durch

eine sogenannte Contrepresse bewirkt. Diese besteht in

einer besonderen, verhältnißmäßig kleineren hydraulischen Presse, die ebenfalls

horizontal liegt, und deren Kolben mit dem der Arbeitspresse (Oelpresse) in eine

derartige (die Achsen beider in derselben geraden Linie liegend) Verbindung gebracht

ist, daß sich beide stets mit einander bewegen und die eine arbeitet während die

andere leer geht.

Mit Vorstehendem sind wir aber auch ganz in die Gegenwart der Maschinen zur

Oelfabrication gelangt, deren weiterer Zustand zunächst

mit der Beschreibung einer nach Neußer Muster angeordneten und ausgeführten, jedoch

mit mancherlei Verbesserungen ausgestatteten Oelfabrik dargelegt werden soll, wovon

die Anordnung aus Fig. 1 erhellt.

Die sämmtlichen Maschinen dieser in Palota bei Pesth im Gange befindlichen Fabrik hat

Hr. Maschinenfabrikant J. B. Faßbender zu

Michelbacherhütte unweit Dietz im Herzogthum Nassau geliefert, welche sich sämmtlich

in jeder Beziehung bewähren, sowie überhaupt Anordnung und Betrieb dieser Fabrik als

musterhaft bezeichnet werden können.

Die ganze Fabrik enthält 21 Pressen, und zwar 5 verticale SiebtopfpressenSpecielle Abbildungen enthält Bd. II S. 307 und 308 meiner allgemeinen

Maschinenlehre., 16 horizontalliegende Nachpressen, 4 Paar Quetschwalzen, 5 Kollergänge, 2

Dampf-Samenwärmer für die Vorpressen und 8 eben solche für die

Nachpressen.

Der Betrieb erfolgt durch eine 40pferdige eincylindrige, horizontalliegende

Dampfmaschine, mit deren Hülfe gewöhnlich per Tag (23

Arbeitsstunden) 640 nieder-österreichische Metzen Raps (oder 716 preuß.

Schäffe!) zu Oel verarbeitet werden.

In Fig. 1 ist

die Dampfmaschine mit dem Buchstaben A bezeichnet, die

Kurbel mit B, die Schwungradwelle mit B¹ , das Schwungrad mit C und das erste Zahnrad mit D. Von letzterer

Stelle aus wird die Bewegung überall durch Räderwerke auf die betreffenden

Arbeitsmaschinen übertragen.

Die fünf erwähnten mit E, E, E... bezeichneten

Kollergänge werden alle durch Kegelradvorgelege von derselben durchgehenden Welle

Z, Z (die mit der Schwungradachse in einerlei

Verticalebene liegt) bewegt. Der Behälter F neben dem

ersten Steingange dient zur Aufnahme des bereits durch die Walzen gegangenen Samens,

von wo aus dieser leicht den Steingängen zugeführt wird.

Die überhaupt vorhandenen 4 Paar Samenwalzen liegen auf dem ersten Boden des

Fabrikgebäudes genau über dem ersten Steingange und wird die Bewegung auf sie von

einer Verticalwelle aus übertragen, deren Ort in unserer Grundrißfigur mit dem

Buchstaben d bezeichnet ist.

J, J sind die erwähnten 5 hydraulischen (verticalen)

Vorpressen; N, N sind die horizontalliegenden

Nachpressen, deren zugehörige Contrepressen durch die Buchstaben n,n markirt wurden.

H, H sind die durch Dampf geheizten Samenwärmpfannen der

Vorpressen; M, M sind die der Nachpressen.

Die Schwungradwelle B, B¹ der Dampfmaschine macht

36 Umläufe per Minute. Die Quetschwalzen (von 12 Zoll

Durchmesser und 36 Zoll Länge) laufen 70 bis 90 Mal per

Minute um, die Kollersteine (von 51/4 Fuß Durchmesser und 12 Zoll Breite) verrichten

in derselben Zeit 9 bis 10 Umgänge In Bezug auf letztere ist noch zu bemerken, daß

der normale Abstand zweier Steine von einander 30 Zoll beträgt, wobei die verticale

Drehachse jedoch nicht in der Mitte dieser Entfernung, sondern beziehungsweise in

den Abständen von 11 1/4 Zoll und 18 3/4 Zoll liegt, so daß jeder Stein einen Theil

der Bahn des anderen überschreitet, eine Anordnung, welche für die Arbeit sehr

vortheilhaft ist.

Die vorhandenen Injectionspumpen hängen sämmtlich an einem Balancier k, k, Fig. 2 (im vergrößerten

Maaßstabe gezeichnet), dessen Lage im Grundrisse Fig. 1 durch die

Buchstaben K, K angedeutet ist, so daß die Linie LL daselbst die Richtung seiner Drehachse l, l angibt.

An dem Balancier k, k (Fig. 2) hängen überhaupt

11 Pumpen m, m, m..., wovon 4 rechts, 4 links und 3 in

der Mitte stehen, letztere in unserer Abbildung nicht sichtbar, weil sie durch den

Balancier verdeckt werden.

Bei f, f liegen die Saug- und Druckventile, zu

denen man ohne Weiteres nach Oeffnung einer Schlußdeckelschraube gelangen kann.

Dabei liegen außerdem die Saugventile so tief unter dem Wasserspiegel des

Reservoirs, woraus die Pumpen gespeist werden, daß sich die Saugröhren beim Aufgehen

der Kolben selbst füllen. Die Kästen r, r dienen zur Leitung des Wassers

aus dem bereits erwähnten Reservoir und weiter zur Aufnahme der Hebel zum Ausheben

der Saugventile, sobald die Arbeit der Pumpe selbstthätig oder absichtlich

unterbrochen wird. g, g sind die

Sicherheitsventilkästen, in welchen sich ein bestimmter Theil der Pumpen vereinigt

und von wo aus dann das Wasser (je nachdem mehrere Pumpen auf eine Partie Pressen

arbeiten) nach den Pressen geht.

Die in unserer Grundrißfigur 1 bei den Wasserleitungsröhren angegebenen Buchstaben

a, b und c

correspondiren mit denselben Buchstaben des Pumpengrundrisses Fig. 2. Complicirte

Wechselhähne (Krahne) sind dadurch umgangen, daß Hr. Faßbender die Fertigpressen N, N symmetrisch

links und rechts vertheilte. Die Krahne sitzen hier auf den Contrepressen n, n und sind durch die Buchstaben i bemerkbar gemacht (als viereckige Platte mit

abgebrochenen Ecken gezeichnet).Abbildungen derartiger Wechselkrahne oder Wechselhähne finden sich ebenfalls

in meiner allgemeinen Maschinenlehre, Bd. II S. 328.

Unter den wenigen wirklich neuen und empfehlenswerthen Constructionsveränderungen

jüngster Zeit bei den Maschinen zur Oelfabrication, ist kaum eine, welche mehr

Beifall und Erfolg aufzuweisen hat, als die Herstellung von senkrechten Topfpressen für quadratische

Kuchen mit eigenthümlicher Lösekeil-Anordnung. Nach meinem Wissen

ist es die Maschinenfabrik der HHrn. Luther und Peters in Wolfenbüttel, der die Priorität dieser

Construction gebührt, die sich übrigens bereits aus der letzten Hälfte der 1840er

Jahre datirt. Die Gestalt dieser Pressen, wie sie die genannte Fabrik ausführt,

zeigen in 1/32 wahrer Größe die Figuren 6, 7 und 8.

Hierbei erkennt man ohne Weiteres den sogenannten Preß-Siebtopf a, dessen Wandlöcher mit Rillen im Preßgefäße b correspondiren, welches letztere direct auf den

Arbeitskolben der hydraulischen Presse befestigt ist und mit diesem auf- und

absteigt. An zwei Seiten legt sich der Siebtopf genau an die Wände des Preßgefäßes

b an, während dieß an den beiden anderen Seiten, wie

aus Fig. 7

erhellt, nicht der Fall ist, hier vielmehr zwei ebenfalls mit Rillen versehene, oder

wie Hohlroste construirte Keilplatten e, e den

ausgesparten Raum füllen und dabei zugleich einen vortrefflichen Schluß in der

Eigenschaft sogenannter Lösekeile bilden.

Jeder der letzteren ist mit einer Oehse d (Fig. 6 u. 8)

ausgestattet, die mit einem Haken f correspondirt, der

oben am Preßholme aufgehangen ist. Der Stempel m bleibt

hier, ähnlich wie bei den älteren Topfpressen von Russel, während des

Aufsteigens des Preßkolbens, d.h. während des Arbeitsprocesses, unbeweglich.

Nach vollendetem Pressen ist das Gefäß b mit dem

Siebtopfe a so hoch in die Höhe gegangen, daß man die

Haken f in die Oehsen d

hängen kann, was offenbar den Erfolg hat, daß wenn man das Preßwasser abläßt und

demnach der Arbeitskolben mit Zubehör a, b vermöge

seines Gewichtes niedersinkt, der Keil d herausgezogen

und die Presse gelöst wird.

Um das Herausnehmen der in Haar- oder Wolltücher geschlagenen, nunmehr

zusammengepreßten Saat (Oelkuchen) eben so bequem wie das Einlegen oder Füllen

vornehmen zu können, läßt sich der Preßstempel m während

dieser Zeit von seinem Platze entfernen. Hierzu ist derselbe mit an zwei Seiten

befindlichen prismatischen Vorsprüngen g (Fig. 6) auf

einer nach außen gehörig verlängerten Bahn h (deren

Querschnitt ebenfalls aus Fig. 6 erhellt)

verschiebbar, so daß der Raum über dem Siebtopfe b ganz

frei wird. Zum bequemen Anfassen bei dieser Manipulation ist am Preßstempel ein

Handgriff i angebracht. In einiger Beziehung von

ähnlicher Unordnung wie die Pressen der HHrn. Luther und

Peters sind die der Engländer Robinson und Cottam in London, worauf sich

diese unterm 30. März 1858 ein Patent ertheilen ließenPatent Specification Nr. 670 von 1858 (Hydrostatic and other Presses). und wovon eine in drei verschiedenen Ansichten in Fig. 3, 4 und 5 abgebildet ist.

Preßcylinder A, Kolben B,

Verbindungsstangen C und ähnliche Theile sind

selbstverständlich, eben so der für den Siebtopf U, V

bestimmte Preßstempel E. Letzterer ruht jedoch auf vier

Rollen F, F, welche auf den Schienen G, G einer unverrückbaren Eisenbahn laufen. Zum

Aus- und Einfahren benutzt man starke Stricke Z,

Z (Fig.

4).

Das Preßgefäß H ist hier jedoch nicht auf dem Kopfe der

Preßplatte des Kolbens B der hydraulischen Presse

befestigt, sondern nur darüber gestülpt, so daß sich der Kopf des Kolbens B im Innern von H

auf- und abschieben läßt, während das Gefäß H

selbst festgehalten, d.h. verhindert wird an der Bewegung des Kolbens B Theil zu nehmen.

Wie bei der vorher beschriebenen Presse dient auch hier II mit seinen durchlöcherten

Einsätzen U, V (Fig. 5) zur Aufnahme des

in Tücher gepackten Samens, welche beim Aufgange des Kolbens B der hydraulischen Presse nach oben geschoben und endlich dadurch gepreßt

werden, daß die Tücherpackete (oder richtiger eine auf die obere Schicht gelegte

Deckplatte) gegen den an die rechte Stelle gerückten Stempel E treffen und an diesem eine feste Wand finden. Ist nun hierbei durch die breit

gepreßte Samenmasse ein hinreichender Seitendruck auf die Innenfläche des

Preßgefäßes H übergetragen, so wird letzteres endlich

mit in die Höhe genommen, wobei jedoch sein Weg entsprechend durch Schrauben M, M (Fig. 4) begrenzt werden

kann. Reicht der Seitendruck nicht aus, um eine zur Mitnahme von H erforderliche Reibung zu erzeugen, so kann dieses

Gefäß H durch folgende Anordnung zum in die Höhegehen

veranlaßt werden.

In Figur 4 und

5 bemerkt

man besondere mit K bezeichnete Führungsstangen, nahe

deren Mitte Schrauben für die bereits erwähnten und verstellbaren Muttern M, M (zur Begrenzung des Weges von H) eingeschnitten sind. Diesen Stangen dienen

gleichzeitig Knaggen L, L zur Führung, an denen man die

Drehpunkte von Hebeln P, Q angebracht hat, wodurch

horizontalliegende Bolzen O hin und her geschoben werden

können. An dem oberen Rande von H hat man ferner

prismatische Stücke N angegossen, die mit Löchern

ausgestattet sind, durch welche man die bereits erwähnten Bolzen O hindurchschieben kann, so daß diese über den oberen

Rand von H derartig treten können, daß sich gegen sie

die Deckplatte der Tücherpackete lehnen kann, welche mit den Packeten von dem

Preßkolben B aufwärts getrieben wird. Sobald nun diese

Deckplatte gegen die weit genug vorgeschobenen Bolzen O

drückt und letztere stark genug sind, um nicht zu zerbrechen, so erhellt ohne

Weiteres, daß hierdurch das Gefäß H mit zum Aufsteigen

veranlaßt wird.

Beim Rückgange des Preßkolbens B steigt anfänglich auch

das Gefäß H mit nieder, wird jedoch bald von der unteren

Schraube M am Weitergehen gehindert, so daß B seinen Weg allein fortsetzt. Läßt sich nach dem

Entfernen des Stempels E (nach dessen Herausfahren auf

der Eisenbahn G) die gepreßte Masse nicht ohne Weiteres

aus dem Gefäße H nehmen, so soll ein geringes

Wiederaufwärtstreiben des Kolbens B, während H an dem Mitgehen von der oberen Schraube M gehindert wird, hinreichen, um die Masse aus H nach oben hin etwas zu lüften (herauszustoßen),

überhaupt deren Entfernung möglich zu machen etc.

Doch dieses Alles wird hinreichen zu erkennen, daß die Presse von Robinson und Cottam der von

Luther und Peters an

Einfachheit der Construction und Handhabung ungemein nachsteht und ihr daher keine

derartige, allgemeine Verwendung (namentlich als Nachpresse, oder auch als

Vor- und Nachpresse für kleinere Anlagen)Beschreibung und Abbildung einer kleinen, aber höchst rationell

eingerichteten und betriebenen Oelfabrik (die des Herrn Capelle in Hannover) findet sich in meiner

allgemeinen Maschinenlehre, Bd. II S. 311 und 312. prophezeit werden kann, wie dieß bei den Pressen von Luther und Peters der Fall ist.

Von den Bestrebungen, die selbstthätigen Ausrückungen bei

den Injectionspumpen der hydraulischen Pressen zu vereinfachen und zu vervollkommnen, verdient

unter anderen die des Herrn Ingenieur Fischer (zur Zeit

in Bremen) angeführt zu werden, wovon sich Beschreibung und Zeichnung in den

Mittheilungen des hannoverschen Gewerbevereins, 1863 S. 273 vorfindet, vorzüglich

aber eine andere mit Regulatorkolben und pendelartigem Ausrückgewichte, welche sich

in der Zeitschrift des Vereins deutscher Ingenieure, 1864 S. 222 (im polytechn.

Journal Bd. CLXXIV S. 5) beschrieben und

abgebildet findet. Bei dieser Unordnung läßt sich der beabsichtigte und erreichte

Maximaldruck nicht bloß für einen Augenblick, sondern von hinlänglicher Dauer

erhalten, um dem Oele gehörige Zeit zum Herauslaufen zu lassen.

Eine mindestens mir ganz neue sinnreiche Methode, um bei den Injectionspumpen

hydraulischer Pressen eine absatzweise oder continuirliche Hubveränderung eintreten

zu lassen und dadurch (wie schon bei der oben besprochenen Montgolfier'schen hydraulischen Presse) bei zunehmendem Widerstande mit

möglichst gleichbleibender Kraft arbeiten zu können, fand ich bei Pressen der

Maschinenfabrik etc. der Herren Albert Wewer und Comp. in Barmen, welcher letzteren ich zugleich die

beigegebenen Zeichnungen der betreffenden Anordnung verdanke.

Figur 10 und

11 zeigen

die Wewer'sche Injectionspumpe in 1/8 wahrer Größe, wobei

zunächst hinsichtlich der Unordnung darauf aufmerksam zu machen seyn dürfte, daß man

überall von oben zum Saug-, Steig-, Sicherheit- und

Ablaß-Ventil gelangen kann.

Zur erwähnten Hubveränderung ist die Scheibe 9. (Fig. 12 und 13 im größeren

Maaßstabe gezeichnet) der Kurbelwarze b, an welche die

Lenkstange l faßt, mit einem supportartigen Schlitten

c ausgestattet, der durch eine Schraube d derartig verstellbar gemacht ist, daß man die Warze

b dem Mittelpunkte z der

Scheibe a beliebig nähern oder entfernen kann.

Um dieses Stellen mit Zuziehung der Menschenhand vornehmen zu können, ist die

Schraubenspindel in ihrer Fortsetzung nach rechts hin quadratisch gestaltet, so daß

bei f ein Schraubenschlüssel aufzustecken ist.

Um jedoch die Hubveränderung selbstthätig und continuirlich geschehen lassen zu

können, hat man folgende Anordnung getroffen.

Auf der Schraubenspindel d ist zunächst ein mit

Sperrzähnen versehenes Rad g befestigt, so daß, wenn

letzteres umgedreht wird, auch die Schraube eine gleiche Drehung verrichtet.

Sodann ist seitwärts der Warzenscheibe a am Gestell der

Maschine ein Arm e mit einem Einschnitte befestigt,

worin eine vorspringende Nase i senkrecht auf- und abgeschoben werden

kann. Diese Nase sitzt wieder an einem geeigneten Stücke h, dessen unteres Ende mit einem Stifte k in

Verbindung gesetzt ist, welcher in einem Längenschlitze des kürzeren Armes eines

Hebels p, m Platz findet. Der längere Arm des letzteren

ist ferner zwischen einen Bügel r geklemmt, worin er in

wünschenswerther Lage gehalten werden kann.

Bei derjenigen Stellung dieses Hebels, welche in unseren Abbildungen gezeichnet ist,

befindet sich die Nase i genau in derselben Entfernung

von der Achse z als die Warze b an der Scheibe a, woraus, mit Bezug auf das

Vorstehende, erhellt, daß bei jedem Umlaufe der Warzenscheibe immer ein Zahn des

Rades g einmal an die Nase i

stößt, was zur Folge hat, daß g um eine Zahntheilung

gedreht und in diesem Maaße proportional die Warze b

verschoben und damit der Hub des Kolbens y der

Injectionspumpe verändert wird.

Will man zeitweise mit constantem Hube arbeiten, so braucht man nur den Arm p des Hebels k, m, p gehörig

hoch in der Klemme r zu verschieben, so daß die Nase i tief genug herabrückt, diese dem Rade g aus dem Wege geht und letzteres mit der Warzenscheibe

umläuft, ohne auf die Drehung der Schraube d zu

wirken.

Die im Bau guter Maschinen zur Oelfabrication in Norddeutschland rühmlichst bekannte

Maschinenfabrik der Herren Luther und Peters in Wolfenbüttel hat bei einigen ihrer Pressen zur

Proportionirung der bewegenden Kraft bei zunehmendem Widerstande, die Idee Montgolfier's wieder aufgefaßt, nämlich gleichsam in

verbesserter Auflage zwei an derselben Stange a, b

Fig. 9

sitzende Kolben c und d von

verschiedenen Querschnitten ausgeführt, wovon ersterer einen Durchmesser von 9/8

Zoll rhein., letzterer von 5/4 Zoll rhein. besitzt.

Beim Anfange des Pressens arbeitet man auch hier mit beiden Kolben zugleich, was

offenbar dasselbe ist, als wäre nur ein Kolben vom Querschnitte des größeren d (= 1,227 Quadratzoll)

vorhanden, in welchem Falle g das Steigventil für den

Kolbentheil c, und h das

Steigventil für den Kolbentheil d bildet.

Um bei zunehmendem Widerstande mit der Differenz der Querschnitte (1,227 –

0,994 = 0,233 Quadratzoll) beider Kolben arbeiten zu können, hebt man hier ebenfalls

das unterste Saugventil f von seinem Sitze gänzlich ab,

hält es schwebend über demselben, d.h. macht es überhaupt wirkungslos, so daß dann

g das Saugventil bildet.Bemerkt zu werden verdient vielleicht noch, daß der Durchmesser des

zugehörigen Preßkolbens 12 Zoll rhein., der Hub des Injectionskolbens a, b 2 1/2 Zoll beträgt und letzterer per Minute 52 Doppelhube macht.

Zu den bemerkenswerten Dingen bei der Verwendung hydraulischer Pressen zur

Oelfabrication, gehört noch das in neuerer Zeit vielfach wahrzunehmende Bestreben

ohne Woll- oder Roßhaar-Tücher zu pressen, in welche man den Samen nach dem

Vorwärmen einzupacken pflegt. An der Stelle der letzteren verwendet man ebene

Filzplatten, die je nach der Form beabsichtigter Oelkuchen rund, quadratisch etc.

geschnitten sind, zwischen denen man die Saat packt ohne das Umschlagen an den

Kanten nöthig zu haben, wo bekanntlich die Hauptabnutzung der gewöhnlichen Tücher

oder Säcke erfolgt. An manchen Stellen (u.a. bei den sogenannten Fesca-Pressen)Wahrscheinlich nach dem Maschinenfabrikanten gleichen Namens in Berlin so

genannt. klemmt man über die obere Filzplatte einer Saatschicht einen sich federnden

Stahlring,Abbildungen in meiner allgemeinen Maschinenlehre, Bd. II S. 314. wodurch ein besserer Verschluß gebildet und das Herausdringen des Samens an

den Kanten verhindert wird.

Bei einer Sorte kräftiger Oelpressen für kreisrunde Kuchen, die mir unter dem Namen

der Bodmer-Pressen (in Zürich?) bekannt geworden

sind, wird unter Verwendung von Filzplatten und je einer durchlöcherten Stahlscheibe

in Töpfen zweier Etagen über einander (gleichzeitig) gepreßt, wobei sich nach dem

Pressen die angewandten Preßtöpfe seitlich auf fester Bahn ausfahren und auf

geeignete Tische leeren lassen, die zu letzterem Zwecke mit entsprechenden

kreisförmigen Oeffnungen versehen sind.

Allerdings erspart man bei diesen Methoden die kostspieligen, viel Reparatur

verursachenden und bald unbrauchbaren Tücher, gelangt aber wieder zu anderen Uebeln,

wohin ohne die gedachten (Fesca'schen) Stahlringe

besonders gehört, daß sich viel Same seitlich herausquetscht und gleichzeitig nicht

geringe Unreinlichkeit erzeugt wird, was natürlich nicht so schlimm ist bei neuen,

weichen Filzplatten, als bei solchen, welche durch

den Gebrauch (namentlich an den Rändern) mehr oder weniger hart geworden sind.

Jedenfalls ist die Pressung mit Filzplatten (ohne Tücher) nur für den Vorschlag, nicht aber für den Nachschlag zu rathen.

Interessant und unter Umständen auch von Nutzen ist die neuerdings von den Franzosen

und Engländern versuchte Verwendung der sogenannten Accumulatoren, Kraftsammler oder Apparate, welche gleichsam

Vorrathsmagazine für bewegende Kräfte bilden und worüber ich ausführlich bereits in

den Mittheilungen des hannoverschen Gewerbevereins, 1864 S. 223 (polytechn. Journal

Bd. CLXXV S. 93) berichtete.

Soweit mir bekannt, hat zuerst Falguière in

Marseille für eine Oelfabrik in Bordeaux, mit 44 hydraulischen Pressen, von den

Accumulatoren Gebrauch gemacht, dadurch die erforderlichen Injectionspumpen auf 8

reducirt und nicht geringe Vortheile für den Arbeitsproceß erreicht.Armengaud: Publ. indust.

Tome XIII Pl. 36 und 37; polytechn.

Journal Bd. CXXXIX S. 404.

Zur Londoner Ausstellung hatte Lacointe in St. Quentin

einen sehr compendiösen und doch wirksamen Accumulator für hydraulische Oelpressen

eingesandt, der sich in meiner Maschinenlehre Bd. II S. 288 (und im polytechn.

Journal Bd. CLXXV S. 98) beschrieben und

abgebildet findet.

In England (obgleich das Land, woher die Accumulatoren stammen) scheint man dennoch

erst später für Oelfabrication davon Gebrauch gemacht zu haben und ist es meines

Wissens das bekannte Huller Etablissement für

Oelmühlen-Constructionen von Martin Samuelson und

Comp.,Beschreibung und Abbildung eines Samuelson'schen

Accumulators für hydraulische Oelpressen im polytechn. Journal Bd. CLXVIII S. 107. denen dieß Verdienst zuzuschreiben ist.

Zu den bemerkenswerthen Oelmühlen-Anlagen rationeller Construction der

jüngsten Zeit, die mir specieller bekannt geworden sind,

gehören außer den bereits ausführlich beschriebenen Faßbender's, die von Lecointe

Armengaud: Publ. indust. Tom. XIX, pag. 179, Pl. 12, 13 und 14. mit horizontalen Doppelpressen (gleichzeitig um Contrepressen entbehrlich zu

machen), ferner die bereits erwähnte von Falguière

mit Verticalpressen, die großartigen Anlagen (32 hydraulische Pressen) zu

Wittenbergs an der Elbe (Kreis Westprignitz), Hrn. S. Herz in Berlin gehörig,Die Oelfabrik des Herrn Herz ist, nach meinem

Wissen, zur Zeit das größte Etablissement seiner Art in Norddeutschland.

Nachstehende Angaben verdanke ich größtentheils gütigen persönlichen

Mittheilungen des Herrn Besitzers.Zunächst sind an Arbeitsmaschinen folgende vorhanden: 4 Paar Quetschwalzen

(16 Zoll preuß. Durchmesser, 26 Zoll Länge, 75 Umgänge per Minute), 11 Kollergänge und die

erforderlichen durch Dampf geheizten Samenvorwärmer (Temperatur 95°

C.), 32 verticale hydraulische Pressen und zwar 10 Stück Vorpressen

(Topfpressen mit runden Kuchen) und 16 Stück Nachpressen (trapez- und

keilförmige Kuchen). Beide Gattungen Pressen haben gemeinsame Pumpenkästen

und je 8 Stück Injectionspumpen. Außerdem sind zum Zerkleinern der

Vorgutkuchen zwei Paar Zackwalzen vorhanden und überall werden die Saaten

durch vom gangbaren Zeuge aus betriebene Schnecken und Elevatoren

bewegt.Die Preßzeit beim Vorgute ist circa. 15 Minuten,

beim Nachgute circa 8 Minuten.An Betriebsmaschinerie (Motoren) besitzt das Etablissement folgende:

a) ein großes verticales Wasserrad von 14 Fuß

Durchmesser, 22 Fuß Schaufellänge und 3 Fuß Kropfhöhe bei 4 bis 4 1/2 Fuß

Gefälle;b) zwei kleinere, ähnliche Räder von 14 Fuß

Durchmesser, 16 Fuß Schaufellänge und 21 Zoll hohem Kropf bei 2 1/2 Fuß

Gefälle;c) eine Woolf'sche

Dampfmaschine von 80 Pferdekräften.Das erforderliche Aufschlagwasser wird aus dem Stepenitzflusse in einem

eigenen, von Herrn Herz erbauten Canale zugeführt

und variirt dessen Arbeitsvermögen von 35 bis 100 Pferdekräften.Bei hinreichender Wasserkraft treiben die drei angeführten Räder das Werk

allein, während in wasserarmen Zeiten die Dampfmaschine zur Aushülfe dient.

Auch wenn die Dampfmaschine mit voller Kraft arbeitet, muß sie zum Betriebe

des ganzen Werkes noch eines der kleineren Wasserräder zur Hülfe nehmen. Für

die Füllbassins und die Raffinerien ist außerdem noch eine sechspferdige

Dampfmaschine aufgestellt.Sämmtliche Fabrikgebäude sind ganz von Stein und Eisen mit massiven Dachungen

erbaut. In den Speichern können etwa 7000 Wispel (168,000 Scheffel preuß.)

Saat, 20,000 Pfund Oel und eben so viel Kuchen gelagert werden. Der eine

dieser Speicher hat (bei 5 Etagen) 300 Fuß Länge und 40 Fuß Tiefe, der

andere (bei 4 Etagen) 50 Fuß Länge und 30 Fuß Tiefe.Endlich ist eine Darre zum Trocknen der Saat zu erwähnen, welche 60 Fuß lang

und 28 Fuß breit ist und über dem gewölbten Fabrikraume liegt. und die jüngsten Schöpfungen der Egells'schen Maschinenbauanstalt in

Berlin für eine Leinölfabrik in St. Petersburg.Wiebe's Skizzenbuch für den Ingenieur und

Maschinenbauer, Heft 30 (1863) und Heft 31 (1864). Andere hieher gehörige

Angaben und einige Berichtigungen der Wiebe'schen

Zahlenwerthe verdanke ich der gütigen Mittheilung des Hrn. F. A. Egells. (Man sehe hierüber auch Bd. II S.

295–303 meiner allgemeinen Maschinenlehre.) Diese Fabrik enthält 3

Paar Quetschwalzen, 8 Paar Kollersteine, 16 Vorwärmpfannen und 16

hydraulische Verticalpressen für trapezförmige (oder sogenannte

Zungen-) Kuchen. Construction und Ausführung dieser sämmtlichen

Maschinen zeigen überall den rationell gebildeten erfahrenen Mechaniker.Zum Betriebe vorbemerkten Werkes ist eine Woolf'sche Dampfmaschine von mehr als 50 Pferdekräften vorhanden, so

wie zwei Dampfkessel (Fairbairn's System), jeder

von 750 Quadratfuß Heizfläche.Ueber die Leistungen dieser Oelfabrik wird weiter unten (in einer

deßfallsigen allgemeinen Zusammenstellung) ausführlich berichtet.

Die Bemühungen der allerneuesten Zeit, das Oel aus Samen nicht auf mechanischem Wege

und zwar durch Extraction mit Schwefelkohlenstoff zu

gewinnen,Im polytechn. Journal sind die hierzu dienenden Apparate von Deiß Bd. CLIX S. 436, Seyferth Bd. CXLVIII S. 268 und Lunge

Bd. CLXX S. 378 beschrieben.Anm. d. Red. haben leider zur Zeit noch nicht zu erwünschten Resultaten geführt, obwohl

es Thatsache ist, daß man auf diesem Wege durchschnittliche ProcentDas in den Preßkuchen noch verbleibende Oel ist jedoch nicht als ohne

Weiteres verloren anzusehen, vielmehr repräsentirt dasselbe einen gewissen

Futterwerth und hat bis jetzt die Erfahrung gelehrt, daß die Landwirthe

Preß-Oelkuchen bei weitem lieber kaufen als die Rückstände der

Oel-Extraction mittelst Schwefelkohlenstoff. Man sehe deßhalb die im

Haupttexte beigefügten Bemerkungen des Hrn. Dr.

Dullo in Berlin. Oel mehr gewinnen kann, als dieß auf mechanischem Wege der Fall ist.

Sehr beachtenswerth in Bezug auf diese ganze Frage erscheinen mir die Mittheilungen

und Ansichten des Hrn. Dr. Dullo in Berlin, welche derselbe unter der Ueberschrift: „Die Extraction

der fetten Oele mittelst Schwefelkohlenstoff“ in Nr. 19 (S. 152) und

Nr. 20 (S. 159) der Wieck'schen deutschen illustrirten

Gewerbezeitung von 1865 veröffentlicht, denen wir entnehmen wollen, was dort am

Schlusse gesagt ist:

„Zieht man die Schädlichkeit, die viele Schwefelverbindungen für den

thierischen Organismus haben, in Betracht, bedenkt man, daß die Dämpfe des

Schwefelkohlenstoffs und das Schwefelwasserstoffgas keinem Menschen gesund sind,

vielen aber nachtheilig, ja sogar gefährlich, so wirft sich unwillkürlich die

Frage auf, ob nicht durch gewisse Schwefelverbindungen die sich in den

Samen-Rückständen befinden, und die erst durch die Fabrication

hineingebracht sind, ob nicht durch diese der Gesundheit des Viehes geschadet

wird; – ob der Landwirth immer sicher seyn kann, daß aus den Rückständen

absolut aller Schwefelkohlenstoff beseitigt ist, der, wenn er auch nur in den

kleinsten Mengen vorhanden war, sicherlich auf den thierischen Organismus nicht

vortheilhaft wirkt. Der Landwirth wird sich gut stehen, wenn er unter allen

Umständen Nahrungsmittel für das Vieh verwendet, die nicht in nahe Berührung mit

chemischen Industriezweigen gekommen sind; sie sind gewöhnlich dadurch nicht

verbessert, sie mögen mitunter brauchbar und gut seyn; der Landwirth läuft aber

auch Gefahr, in weniger glücklichem Falle sein Vieh damit zu vergiften und er

wird sich besser stehen, wenn er Oelkuchen mit 5 Thlr. per Centner bezahlt, als

diese Rückstände mit 3 Thlr. – Daß diese ganze Fabrication für den

Fabrikanten von Vortheil seyn mag, ist wohl möglich, aber der Vortheil der

Consumenten fällt nicht immer mit dem des ersteren zusammen, und weil dem in

dieser Fabrication so ist, deßhalb scheint sich auch die Extractionsmethode des

Oels mittelst Schwefelkohlenstoff nicht recht Bahn brechen zu wollen, und wird

als ephemere Erscheinung wohl auch wieder vom industriellen Himmel

verschwinden.“

––––––––––

Schließlich theile ich nachstehende Daten über die Leistungen

verschiedener neueren Oelmühlen mit, welche theils vertrauenswerthen

Angaben, theils eigenen Beobachtungen entnommen sind.

1) Oelmühle des Hrn. Capelle in der

Stadt Hannover.Beschrieben und abgebildet in meiner Maschinenlehre, Bd. II S. 311 und

312.

(Zwei Verticalpressen, welche man beide nach einander zum Vor- und Nachschlage

benutzt. Quadratische Kuchen, vier Stück in jeder Presse von 30 Pfund

Gesammtgewicht.)

Wenn die Betriebsdampfmaschine (nach sorgfältigen Berechnungen) eine Nutzarbeit von 6

Pferden entwickelte, wurden in 13 Stunden täglicher continuirlicher Thätigkeit, 55

Himten oder 31,17 preußische Scheffel Winterraps zu Oel verarbeitet, wobei der

Himten Raps 40 bis 42 Zollpfund oder der preußische Scheffel 70 1/2 bis 74 Pfund wog

und per Himten 14 bis 16 Pfund Oel gewonnen wurden.

Hiernach betrug die Leistung per Stunde und per Pferdekraft 31,17/6,13 = 0,399 oder 0,4 preußische

Scheffel.

2) Oelmühle des Hrn. Struß in

Linderte (unweit Hannover).

(Zwei Verticalpressen für Vor- und Nachschlag, wobei ohne Tücher, jedoch mit

Anwendung von Roßhaarplatten gearbeitet wird.)

Die Betriebsdampfmaschine trug nach sorgfältigen Berechnungen vier Pferdekräfte auf

die Schwungradwelle über.

Verarbeitet wurden:

a. Raps (der Himten von 42 Pfund Gewicht) in 14 Stunden

(continuirliche Thätigkeit) 40 Himten oder 22,67 preußische Scheffel, so daß die

Leistung betrug per Stunde und per Pferdekraft 22,67/(4 . 14) = 0,405 preußische Scheffel. Erhalten

wurden bei jeder Pressung zwei runde Kuchen per Presse,

jeder von 10 bis 11 Pfund Gewicht.

b. Leinsamen (der Himten von 41 bis 42 Pfund

Zollgewicht, gab 10 bis 11 Pfund Leinöl).

Verarbeitet wurden in 14 Stunden 36 Himten oder 20,4 preußische Scheffel, daher die

Leistung per Stunde und per

Pferdekraft 20,4/(4 . 14) = 0,364 preußische Scheffel.

3) Oelfabrik in Goslar.

Unter Verwendung von ebenfalls zwei Verticalpressen (gleichzeitig für Vor- und

Nachschlag) und betrieben von einem oberschlägigen Wasserrade, dessen Nutzarbeit

(unter Annahme von 0,70 als Güteverhältniß) zu 4 Pferdekräften berechnet wurde,

verarbeitet man täglich (volle 23 Stunden) allerhöchstens 30 Zollcentner Raps (von

43 bis 45 Pfd. per Himten), d. i. 68 Himten oder 38,5

preußische Scheffel, so daß man als Leistung erhält per

Stunde und per Pferdekraft 38,5/(4 . 23) = 0,418

preußische Scheffel.

4) Die großartige, vorher beschriebene Oelfabrik des Hrn. S.

Herz in Wittenberge verarbeitet durchschnittlich täglich in 23 Stunden 800

Zollcentner oder circa 1111 preußische Scheffel Raps

unter Aufwendung einer Betriebsarbeit von ungefähr 100 Pferdekräften, so daß sich

die Leistung per Stunde und per Pferdekraft herausstellt zu 1111 / 100. 23 = 0,483 preußische

Scheffel.

5) Die oben erwähnte Petersburger Oelfabrik verarbeitet an

Leinsamen, nach Angabe des Hrn. Eges in Berlin,

als den Lieferanten der betreffenden Maschinen, in 12 Stunden 430 Scheffel, wobei

jedoch nur 10 Pressen (von den überhaupt vorhandenen 16) in Thätigkeit sind, wenn

die Betriebsdampfmaschine etwa 50 Pferdekräfte entwickelt, was per Stunde und per

Pferdekraft eine Leistung gibt von 430 / 50. 12 = 0,71 preußische Scheffel.

6) Eine kleine Neußer Oelfabrik,Meine Maschinenlehre, Bd. II S. 325. wozu die Maschinenbauanstalt von A. Wewer in

Barmen die Maschinen lieferte, verarbeitet täglich (23 Arbeitsstunden gerechnet)

ungefähr 240 Scheffel Raps, wobei die Betriebsdampfmaschine 20 Pferdekräfte

entwickelt, so daß sich die Leistung per Stunde und per Pferdekraft herausstellt zu 240 / 20. 23 = 0,50

preußische Scheffel. Die dabei gewonnenen Kuchen haben per Stück ein Gewicht von 2 Pfund.

7) Ueber die Production einer Oelmühle bei Hamm

(Westphalen), wozu die Herren Keller und Banning daselbst die Maschinen lieferten,Diese Oelmühle enthält zwei Paar Samenwalzen, drei Kollergänge, eine

verticale Vorpresse, vier horizontale Nachpressen (nach dem Neußer Systeme)

zu Keilkuchen und eine stehende Nachpresse für große runde Kuchen. Zum

Betriebe dient eine horizontalliegende Dampfmaschine mit Expansion und

Condensation von 16 Zoll rhein. Kolbendurchmesser, 30 Zoll Hub und 36 bis 40

Schwungradumläufen per Minute, und 30 Pfund (per Quadratzoll) Ueberdruck des

Wasserdampfes. wurden dem Verfasser folgende Thatsachen mitgetheilt:

Jede liegende Nachpresse verrichtet in 8 Stunden 48 Pressungen à 8 Kuchen von je 2 Pfund Gewicht oder man erhält täglich per Presse 768 Pfund Kuchen. Die verticalstehende

Nachpresse liefert das Doppelte einer liegenden, weßhalb nach den Angaben der Note

im Ganzen 6 Pressen zu rechnen sind, welche 4608 Pfund Kuchen in 12 Stunden abgeben.

Aus einem preußischen Scheffel Rübsamen erhält man annähernd 50 Pfund Kuchen, so daß in 12

Stunden 92 Scheffel verarbeitet werden. Da die Dampfmaschine gut 13 Pferdekräfte

entwickelt, so stellt sich hiernach die tägliche Leistung per Stunde und per Pferdekraft heraus zu

92/(13 . 12) = 0,59 preußische Scheffel.

8) Eine Oelmühle in Mainz (Neußer System).Außer den erforderlichen Samenquetschwalzen enthält diese Fabrik 3 Paar

Kollersteine und 1 Kuchenbrecher, 1 Wärmapparat für die vorhandenen 2

Vorpressen und 3 Wärmapparate für die vorhandenen 6 Nachpressen. Die Arbeit

dauert Tag und Nacht, und sind dabei beschäftigt 12 Arbeiter zum

Fertigpressen, 4 Arbeiter zum Vorpressen und 4 Arbeiter zur Bedienung der

Steine und Walzen.

a. Wenn man Keilkuchen das Stück zu 1 1/3 Pfund Gewicht

bei den Nachpressen erhält, werden in 23 Stunden 175 Centner (altes preußisches

Gewicht) Rübsamen verarbeitet, was den Centner zu 80 (alten) Pfunden gerechnet, 218

Scheffel gibt. Die Dampfmaschine entwickelt eine Nutzarbeit von 18 Pferden, so daß

sich per Stunde und per

Pferdekraft eine Leistung ergibt von 218/(18 . 23) = 0,55 preuß. Scheffel.

b. Wenn man unter sonst gleichen Umständen Kuchen von 2

1/4 Pfd. Gewicht erhält, werden in 23 Stunden 225 Centner, d. i. 281 preuß. Scheffel

verarbeitet, wornach sich die Leistung per Stunde und

per Pferdekraft berechnet zu 281/(18 . 23) = 0,67

preußische Scheffel.

9) Die schöne, oben beschriebene Faßbender'sche

Palota-Oelmühle zu Pesth soll täglich, d. i. in 23 Stunden, 640

nieder-österreichische Metzen oder 716 preußische Scheffel Raps verarbeiten,

und die Betriebsdampfmaschine 40 Pferdekräfte auf die Schwungradwelle übertragen, so

daß sich die Leistung derselben per Stunde und per Pferdekraft berechnet zu 716/(40 . 23) = 0,77 preuß.

Scheffel.

Das Gewicht eines der Keil- oder Trapezkuchen, wovon jede Nachpresse 8 Stück

liefert, beträgt 2 1/4 Pfund.

Tafeln