| Titel: | Die Sievers'sche Getreidedarre; mitgetheilt vom Civilingenieur Bernhardi in Mitau. |

| Autor: | Bernhardi |

| Fundstelle: | Band 179, Jahrgang 1866, Nr. LX., S. 238 |

| Download: | XML |

LX.

Die Sievers'sche

Getreidedarre; mitgetheilt vom Civilingenieur Bernhardi in Mitau.

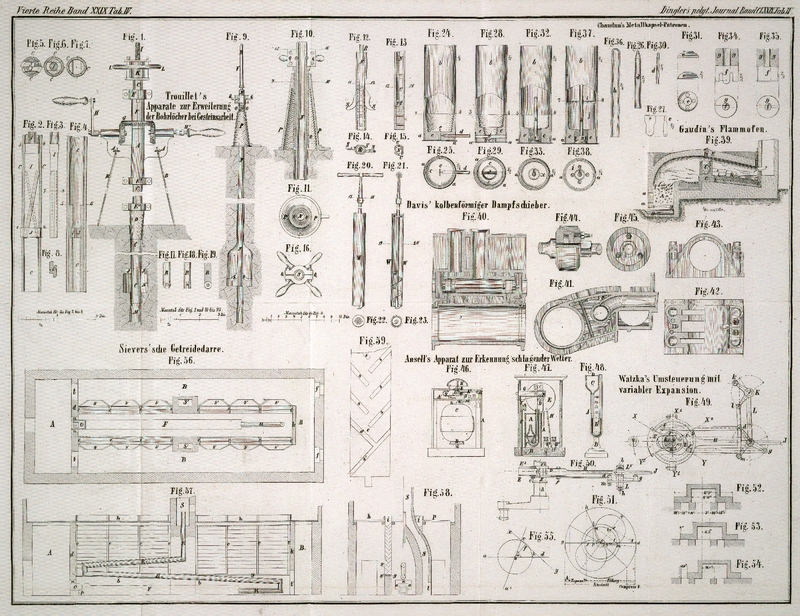

Mit Abbildungen auf Tab.

IV.

Bernhardi, über die Sievers'sche Getreidedarre.

In den Ostsee- und anderen nördlichen Gouvernements Rußlands ist es Sitte, das

Getreide, bevor es in die Magazine oder auf den Markt kommt, künstlich zu trocknen.

Dieser Trockenproceß schützt das Getreide, selbst bei hoher Schüttung, jahrelang vor

dem Verderben, ohne die Keimkraft zu beeinträchtigen, und macht dasselbe, sowie das

daraus gewonnene Mehl für den überseeischen Transport besonders geeignet. Die

Magazinirung großer Massen Getreides kann in Folge der hohen Schüttung (10–12

Fuß) in verhältnißmäßig sehr kleinen Räumen geschehen und wird durch die geringen

Anlagekosten der Magazine sowohl, als auch durch das Wegfallen des Umschaufelns eine

sehr billige im Vergleich zur Magazinirung von ungetrocknetem Getreide in dünnen

Schichten auf übereinanderliegenden Böden.

Das Trocknen des Getreides geschah bisher und geschieht meistentheils noch mittelst

sehr roher Einrichtungen, so lange die Körner noch im Stroh sind. Die Einführung der

Dreschmaschinen, sowie das Steigen der Holzpreise machten schon längst den Mangel

besserer Trockenvorrichtungen sehr fühlbar und sowohl Techniker als Landwirthe bemühten

sich, diesem Mangel abzuhelfen, nachdem die Brauerdarre sich für diesen Zweck ganz

unvortheilhaft bewiesen hatte. Nach vielen vergeblichen Versuchen von anderen Seiten

ist es vor einigen Jahren dem Gutsbesitzer Herrn Baron H. v. Sievers in Lievland gelungen, eine Darre zu construiren, welche die

Anerkennung und den Beifall aller Interessenten gewonnen hat und deren

Vorzüglichkeit durch die Verbreitung, die sie in so kurzer Zeit fand, bewiesen wird.

Die Vorzüge, welche die Sievers'sche Darre vor anderen

derartigen Einrichtungen hat sind:

1) die billige Herstellung;

2) große Leistung mit geringem

Brennmaterial-Aufwand;

3) leichtes und doch vollkommenes Umrühren des Getreides, und

daher ermöglicht sie

4) die Herstellung eines sehr gleichmäßigen Productes;

5) das Wegfallen von beweglichen Theilen, also möglichst geringe

Abnutzung.

Die Einrichtung ist aus den Figuren 56–59 zu

ersehen.

Fig. 56 gibt

den Grundriß,

Fig. 57 einen

Längendurchschnitt durch die Mitte des Raumes,

Fig. 58 einen

Querdurchschnitt und zwar einmal (links) vor dem Schornstein, zwischem diesem und

dem Ofen, das andere Mal (rechts) durch die Mitte des Schornsteins;

Fig. 59 zeigt

einen Theil des Darrgerüstes.

Der ganze Raum A, B ist durch eine Zwischenwand d in den Heizerraum A und

den eigentlichen Darrraum B getheilt; beide stehen durch

die Thüren t, t in Verbindung, so daß der Heizer

zugleich den Gang des Trocknens bequem beobachten und das getrocknete Getreide aus

dem Darrraum durch diese Thüren und den Heizerraum weggebracht werden kann. Während

des Trocknens sind diese Thüren und die Fenster f, f

fest geschlossen. Im Darrraume sind circa 4 Fuß von

einander und gleichweit von der Mittellinie entfernt zwei 3 Fuß hohe Mauern b (Fig. 57 und 58) bis

ziemlich zur hinteren Wand geführt; in der Mitte vom Schornsteine S unterbrochen, dienen sie zur Aufnahme des Darrgerüstes

zu beiden Seiten des Schornsteins. Das Darrgerüst besteht aus 3'' starken und 12''

breiten Planken, welche, mit unter 45 Grad geneigten Falzen (Fig. 59) versehen, in

Entfernungen von 4 bis 6 Fuß von einander aufgestellt, zur Aufnahme von 1'' starken

Bretern bestimmt sind. Diese Breter bilden oben in der Decke eine trichterförmige

Spalte i (Fig. 58), welche das zum

Trocknen bestimmte Getreide aufnimmt und zugleich die einzige Oeffnung in der dichten Decke des Darrraumes ist; das unterste innere Bret s' ist nach auswärts verlängert und bildet den Ablauf,

während durch das Bret s'' als Schieber das Getreide im

Darrgerüst zurückgehalten oder aus demselben entfernt werden kann. Auf der der Wand

d entgegengesetzten Seite ist das Darrgerüst durch

eine gutschließende Thür t' und die Mauer k geschlossen. In dem in der Wand d ausgesparten Raume a befindet sich ein

kleiner gußeiserner Ofenkasten O, während der übrige

freie Raum a zur Einführung von kalter Luft in den vom

Darrgerüst, der vorderen und hinteren Wand d und k geschlossenen Raum c

dient. Die Gase des im Ofen O erzeugten Feuers

ziehendurch den Fuchs F und das gewundene Blechrohr R ab in den Schornstein S.

Derselbe spaltet sich nach unten in die beiden Schenkel S',

S' (Fig.

56 und 58), welche mit den Oeffnungen l, l (Fig. 58) in

die Gänge B, B mündend, durch diese die mit Feuchtigkeit

geschwängerte Luft aufnehmen und dem Schornstein S

zuführen, von wo sie zugleich mit dem Rauch in's Freie gelangt.

Das Trocknen geschieht nun auf folgende Weise:

Das Darrgerüst wird mittelst der Spalten i in der Decke

mit Getreide ganz gefüllt, der Ofen geheizt und dadurch die im Raume c enthaltene Luft erwärmt; diese sucht zu entweichen und

findet als einzigen Ausweg nur die poröse Getreideschicht, entzieht dieser einen

Theil der Feuchtigkeit und nimmt dann weiter ihren Weg durch die Mündungen t in den Schornstein, von wo sie zugleich mit dem Rauch

in's Freie gelangt, während durch die Oeffnung a kalte

Luft in den Raum c nachströmt; durch die hohe Temperatur

im Schornstein ist der Abzug der mit Feuchtigkeit geschwängerten Luft ein sehr

lebhafter und wird in Folge dessen ein baldiges Trocknen des Getreides bewirkt.

Durch die strahlende Wärme des Blechrohres würde das Trocknen auf den dem Blechrohr

zugewendeten Seiten der Getreideschicht schneller vor sich gehen und es wird daher

nach einiger Zeit ein Umrühren des Getreides nöthig. Leicht und vollkommen geschieht

dieses, indem durch Lüften des Schiebers s'' eine

geringe Quantität, vielleicht 1/2 Metzen Getreide, aus jeder einzelnen Abtheilung

abgelassen wird. Dieses nur schwach getrocknete Getreide muß noch einmal auf die

Darre gebracht werden, während man später immer ein dem entsprechendes Quantum

trockenes Getreide von der vorhergehenden Fällung für die nächste in dem untersten

Fache jeder Abtheilung zurückläßt.

Die tägliche Leistung der Sievers'schen Darre ist von der

Längen-Ausdehnung des Darrgerüstes abhängig, da die Höhe desselben eine

beschränkte ist, ebenso die Breite der Planken, welche nicht unter 10'' und und auch

nicht über 12'' genommen werden kann. In einem Raume von 48' Länge läßt sich eine

Darre von mindestens 50 preuß. Schffln. Fassungsraum aufstellen; bei der Wahl

passender Dimensionen der einzelnen Theile kann in 18 bis 20 Stunden das doppelte

Quantum, also circa 100 preuß. Schffl., getrocknet

werden; bereits vorhandene Räumlichkeiten, die nicht unter 24' lang, 12' breit und

11' hoch sind, eignen sich zur Aufstellung einer Darre für ein dieser Größe

entsprechendes Getreidequantum.

In wieweit sich die Sievers'sche Darre auch zur Malzdarre

eignet, hat Verfasser dieses nicht kennen gelernt; doch empfiehlt Herr v. Sievers sie auch als solche bei einer dem Zweck

entsprechenden Stellung der Einschieblinge.

Die Wirkung dieser Einrichtung als Getreidetrockenvorrichtung ist vorzüglich, dafür

spricht schon die vielseitige Verbreitung, welche sie in kurzer Zeit erfahren hat;

der Brennmaterialaufwand beträgt für 1000 preuß. Scheffel circa 1 1/2 Klftr. Nadelholz oder ein dem entsprechendes Quantum anderer

Brennstoffe.

Für gewisse Zwecke dürfte diese Darre auch das Interesse des Auslandes verdienen,

wenn man erwägt, daß durch Magazinirung von getrocknetem Getreide die Speicherkosten

um vieles geringer werden; Magazine, jetzt drei und vier Etagen hoch, können bei

derselben Grundfläche durch eine Etage ersetzt werden; die Bearbeitung des

ungetrockneten Getreides fällt gänzlich weg und verringert die Verwaltungskosten,

während die Magazinirung von getrocknetem Getreide den Silos gegenüber noch den

Vortheil hat, daß man zu jeder Zeit nach Bedarf Getreide entnehmen oder zuschütten

kann. Daß man von einer bestimmten Quantität frischen Getreides nach dem Trocknen

eine geringere Quantität wieder erhält, ist, wenn auch fälschlich so genannt, kein

Verlust, da er nur in der Entziehung eines Theiles der im Getreide enthaltenen

Feuchtigkeit besteht, die man beim Backen dem Mehle wieder gibt; die hiesigen

Landwirthe geben den Verlust an Volumen auf 10 bis 12 Procent an, während die

Gewichtszunahme 4 bis 5 Procent beträgt.

Tafeln