| Titel: | J. B. Tarr's Apparat zum Gießen von Eisenbahnrädern. |

| Fundstelle: | Band 184, Jahrgang 1867, Nr. LXXXI., S. 390 |

| Download: | XML |

LXXXI.

J. B. Tarr's Apparat zum Gießen von

Eisenbahnrädern.

Aus dem Mechanics' Magazine, December 1866, S.

405.

Mit Abbildungen auf Tab.

VI.

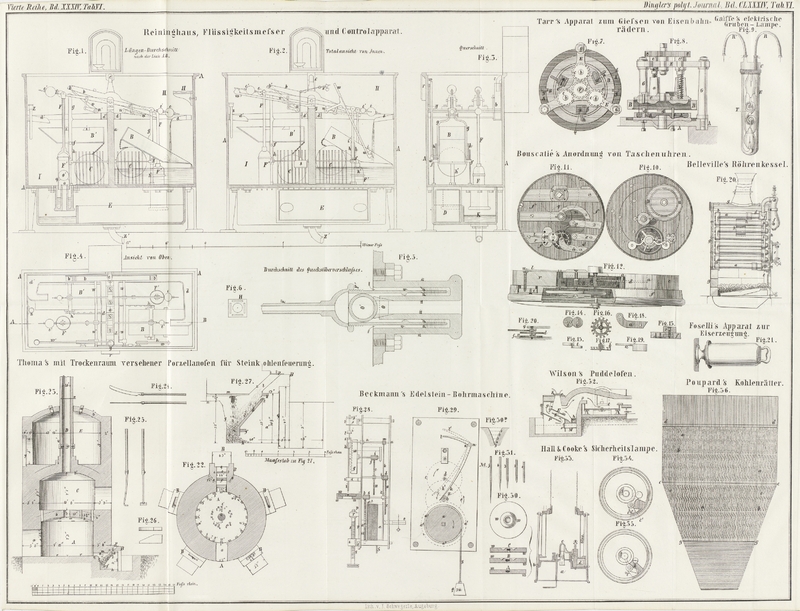

Tarr's Apparat zum Gießen von Eisenbahnrädern..

In der letzten Zeit ließ sich J. B. Tarr aus Chicago

(Vereinigte Staaten) in England ein Verfahren patentiren, um Eisenbahnräder aus

Gußstahl anzufertigen, welche, während sich das Metall noch in flüssigem Zustande

befindet, einer starken Pressung unterworfen werden. Dieses Verfahren, die Luft aus

dem Gusse zu entfernen und dem Stahl eine größere Dichte zu ertheilen, läßt sich

selbstredend auch auf andere Gegenstände ausdehnen, wenn man die im Folgenden näher

beschriebene Gußform in entsprechender Weise abändert.

Fig. 7 stellt

den Apparat im Grundrisse dar; Fig. 8 zeigt einen

verticalschnitt in der Stellung in welche die Form gebracht werden muß, um das

fertige Rad herauszuheben.

A ist die Fundamentplatte der Maschine; sie bildet

zugleich den unteren Theil der Gußform, in welcher das Rad A' gegossen wird.

B ist ein loser Ring, der mit seinem unteren Theile

genau in eine in der Platte A eingedrehte Vertiefung

paßt.

C ist der Deckel der Form; er begrenzt mit seiner

inneren Oberfläche die äußeren Conturen des Rades und bildet mit A und B die Form in welcher

das Rad gegossen wird.

Das Loch für die Radachse ist durch einen conischen Kern D hergestellt, welcher, von unten durch die inmitten der Bodenplatte A und des Deckels C

ersichtlichen Löcher eingetrieben wird.

An den Deckel C der Form sind drei oder mehr hohle

senkrechte Erhöhungen a, a, a angegossen, die im Inneren

mit Schraubengängen versehen sind, in welche die Schrauben b,

b passen.

Kreisförmige Ansätze b', b', b', die am oberen Ende der

Schrauben angebracht sind, legen sich unter den Kreuzkopf E und widersetzen sich jeder aufstrebenden Bewegung der Schrauben, die mit

ihrem freien Ende über dem Ansatze B durch den Kreuzkopf

E emporragen und daselbst hinreichend vorstehen, um

die Zahnräder c, c, c aufnehmen zu können. Diese

Zahnräder, welche nach unten mit Ansätzen c', c', c'

versehen sind, liegen mit diesen fest auf dem Kreuztopfe E auf und dienen so zugleich als Träger für den an den Schrauben hängenden

Deckel C.

In der Mitte des Kreuzkopfes E sitzt auf einem drehbaren

Bolzen F ein in die drei Zahnräder b, b, b zugleich eingreifendes viertes Zahnrad d, welches mittelst Drehung des Bolzens F die Schrauben a, a, a in

gleichförmig rotirende Bewegung versetzt und so die Hebung und Senkung des

Formdeckels C ermöglicht.

Der Kreuzkopf E ist auf drei, mit der Bodenplatte A festverbundenen Säulen G, G,

G befestigt. Zwei oder mehr Vorreiber g, g

(Fig. 7)

sind an der Bodenplatte A zu dem Zwecke angebracht, den

Ring B mit derselben fest zu verbinden. Ebenso findet

man an dem Ringe B mehrere Vorreiber h derselben Art, welche über den Rand des Deckels C geschoben werden, wenn der Ring B, behufs Entfernung des fertigen Gusses, gleichzeitig mit C gehoben werden soll.

Durch den Deckel C gehen drei oder mehr nach oben conisch

zulaufende Eingießlöcher e, e, e. An dem oberen engen

Ende dieser Eingüsse sitzen, schwalbenschwanzförmig in den Deckel eingeschliffen,

die Schieber f, f, f. In jedem dieser Schieber ist ein

sich nach oben erweiterndes Loch angebracht, welches man beim Gießen über die

Eingußöffnungen im Deckel schiebt. Nachdem der Guß vollendet ist, wird durch

Verstellen des Schiebers das überflüssige Metall abgeschnitten und die Eingußöffnung

zugleich abgeschlossen.

Die Eingußöffnungen e, e, e haben deßhalb die conische

Form erhalten, damit das gegossene Rad leicht von dem Deckel C befreit werden kann.

Direct unter jedem Eingusse e ist in der Bodenplatte A ein Loch gelassen, welches dazu bestimmt ist, ein

Stück i von Graphit oder einer anderen strengflüssigen Masse aufzunehmen, welche an dieser

Stelle die Oberfläche der Form vor Zerstörung bewahren soll. Eine Schraube, welche

unter dem Graphitblocke angebracht ist, dient dazu, dessen Oberfläche in der

richtigen Stellung, dicht an der Oberfläche des inneren Theiles der Platte A, zu erhalten.

Es ist rathsam, die Form vor dem Gusse mit Ruß zu bedecken, um dem Ankleben des

Metalles an der Form und damit der Zerstörung der letzteren vorzubeugen.

Wenn die einzelnen Theile der Form genau gerichtet sind, und der Kern D von unten eingesetzt ist, wird der geschmolzene Stahl

durch die Eingußöffnungen in die Form geschüttet. Sobald die Form angefüllt ist,

werden die drei Schieber f, f, f über die Eingüsse

geschoben, um das überstehende Metall s, s sammt der

Schlacke abzuschneiden und die Eingußöffnungen zu verschließen.

Der Bolzen F wird nun zunächst mittelst einer Kurbel

gedreht, wodurch die Schrauben b, b, b eine stetige und

kräftige Pressung auf das gegossene Metall in der Form ausüben. Diese Operation

entfernt, durch entsprechende in der Form gelassene kleine Oeffnungen, die Luft und

comprimirt gleichzeitig den Stahl, wodurch seine Dichtigkeit wesentlich erhöht

wird.

Nachdem der Guß erhärtet ist, wird die Pressung aufgehoben und die Platte C soweit gehoben, um sie von dem Rade A' zu entfernen. Sodann wird sie wieder niedergedrückt,

worauf die Vorreiber h über sie gelegt, während

gleichzeitig die Vorreiber g, g nach auswärts gedreht

werden, um den Ring B loszulassen. Hierauf wird der Kern

D niedergetrieben und der nun mittelst der Knaggen

h an dem Deckel C

hängende Ring B mit C

gleichzeitig in die Höhe gehoben. Das fertige Wagenrad kann nun leicht aus der

unteren Platte A herausgenommen werden, worauf die Form

sofort zu einem neuen Gusse verwendbar ist.

Schließlich wird noch bemerkt, daß die auf diese Weise erzeugten Gegenstände eine

vorzügliche Festigkeit und Zähigkeit besitzen, und daß das Verfahren noch den nicht

zu unterschätzenden Vorzug hat, daß der Guß sehr rasch und mit großer Vollkommenheit

hergestellt werden kann.

Tafeln