| Titel: | Die Fabrication der künstlichen Schleifsteine. |

| Fundstelle: | Band 190, Jahrgang 1868, Nr. LVII., S. 197 |

| Download: | XML |

LVII.

Die Fabrication der künstlichen

Schleifsteine.

Aus dem Précis de Chimie

industrielle par A. Payen, Paris 1867.

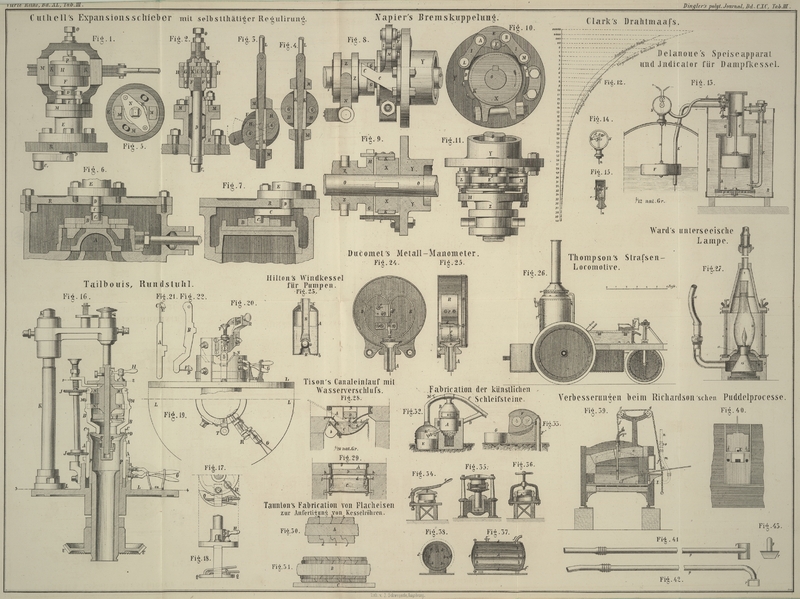

Mit Abbildungen auf Tab.

III.

Payen, über die Fabrication künstlicher Schleifsteine.

Dieser Industriezweig, welcher seit zehn Jahren von Deplanque geschaffen und stufenweise verbessert worden ist, hat erst in

der letzten Zeit durch die Verwendung wohlfeiler Rohmaterialien, sowie durch die

erzielte Regelmäßigkeit der Operationen und Vorzüglichkeit der Producte eine

wirkliche Bedeutung erlangt.

Durch Anwendung verschiedener Mengenverhältnisse, sowie eines gröberen oder feineren

Kornes des zur Anfertigung dieser Producte verwendeten Sandes, Quarzes,

Feuersteines, Schmirgels etc., lassen sich Steine fabriciren, welche zum Schleifen,

Poliren und Schärfen verschiedener Gegenstände aus Gußeisen, Schmiedeeisen, Stahl

etc. geeignet sind. Als Bindemittel zur Vereinigung der genannten harten

Mineralsubstanzen benutzt der Erfinder Abfälle von

vulcanisirtem Kautschuk und die aus Steinkohlentheer gewonnenen Schweröle, welche einen nur geringen Handelswerth

haben.Destillirt man von Steinkohlentheer 22 bis 25 Proc. verschiedener

Hydrocarbüre und anderer flüchtigen Producte ab, behandelt die erhaltenen

Destillate mit 3 Proc. Schwefelsäure, wäscht sie sorgfältig aus und

unterwirft sie dann einer neuen Destillation, so sind die ersten Antheile,

welche bis zur Temperatur von 150° C. übergehen, diejenigen, welche

den meisten Werth haben, zugleich die specifisch leichtesten (die Leichtöle); die dann zwischen 150 und 200°

oder 220° C. überdestillirenden Antheile bilden die sogen. Schweröle vom spec. Gewicht 1000 bis 1100, deren

Werth bedeutend geringer ist, indem diese Producte zu ungefähr 10 Frcs. per 100 Kilogr. verkauft werden.

Das Verfahren zur Anfertigung dieser künstlichen Schleifsteine ist das folgende. Ein

mit Kohksklein oder Cinders geheizter Kessel A, Fig. 32, wird

mit 35 Kilogrm. Abfällen und Schnitzeln von vulcanisirtem Kautschuk beschickt,

worauf man die Temperatur auf 220 bis 230° C. steigert. Zur besseren

Vertheilung der Wärme und zur Beförderung der Schmelzung setzt man nach Verlauf von

zwei Stunden 3 Kilogrm. Schweröl hinzu, und wiederholt den Zusatz derselben Oelmenge

nach wiederum zwei Stunden, so daß während der ganzen Dauer der sechs Stunden

beanspruchenden Operation dem fortwährend umzurührenden Gemenge im Ganzen 9 Kilogrm.

Schweröl zugesetzt werden. Der größte Theil dieses Oeles verflüchtigt sich; die

Dämpfe desselben werden mittelst des aus Eisenblech angefertigten Domes B und des Rohres C in die 33 Meter hohe Esse

geleitet, damit sie sich über den benachbarten Häusern zerstreuen und die Umgebung

nicht belästigen können. Nachdem die Beschickung des Kessels in dieser Weise den

gehörigen Flüssigkeitsgrad angenommen hat, wird sie mittelst eines mit innerem

Ventil versehenen Ansatzrohres in den beweglichen Kessel oder die Vorlage E abgelassen; die aus der letzteren entweichenden

Oeldämpfe werden durch den Dom E′ in das vorhin

erwähnte Rohr C abgeleitet, in welchem sie mit den im

Kessel A entwickelten Dämpfen zusammentreffen. Die

Verbindung zwischen E′ und C kann durch die Klappe M beliebig abgesperrt

werden. Die Verbrennungsgase des Herdes treten durch das Rohr D ebenfalls in die gemeinschaftliche Esse und befördern den Zug

derselben.

Der in der nach G (Fig. 33) transportirten Vorlage enthaltene flüssige Kautschuk wird nun

mit 12 Kilogrm. Schwefelblumen versetzt und das Ganze gehörig durcheinander gerührt,

so daß sich der Schwefel möglichst gleichmäßig vertheiltUm die Blasen zu vermeiden, welche das während der Schwefelung sich

entwickelnde Schwefelwasserstoffgas erzeugen kann, dürfte ein Zusatz von 2

kil. gepulvertem Kalk oder von 4 kil. Bleioxyd zu empfehlen seyn.

dann fügt man 525 bis 618 Kilogrm. der oben genannten, mehr oder weniger fein

gepulverten Mineralsubstanzen (Sand, Quarz, Feuerstein, Schmirgel etc.) hinzu, so

daß ein consistenter Teig entsteht, welchen man durch Kneten zwischen den beiden

hohlen Walzen F von 30 Centimet. Durchmesser, homogener

macht. Diese Walzen drehen sich in entgegengesetzter Richtung mit verschiedener

Geschwindigkeit, indem die eine 2, die andere 6 Umgänge in der Minute macht; sie

werden durch einen in ihr Inneres eingeleiteten Dampfstrom auf 50 bis 60° C.

erwärmt, und die auf ihnen sich entwickelnden Oeldämpfe werden durch einen

Blechmantel und das Rohr F′ der gemeinsamen Esse

zugeführt. Der auf diese Weise geknetete Teig kommt zwischen zwei ganz ähnliche

Walzen, welche indessen, wie bei Walzwerken, mit gleicher Geschwindigkeit, einmal in

der Minute, umlaufen. Diese Walzen, welche beliebig eng oder weit gestellt werden

können, liefern Blätter von 5 bis 90 Millimet. Dicke, welche einzeln auf einen mit

gepulvertem Talk (Speckstein) bestreuten Tisch gelegt, oben ebenfalls mit Talk

bestreut und mittelst eines kreisförmigen Aushaueisens, Fig. 34, zerschnitten

werden. Man erhält auf diese Weise eine Scheibe, welche auf allen Flächen mit Talk

bepudert und dann in einem Ringe von passender Größe und Dicke dem kräftigen Drucke

(von 150,000 bis 200,000 Kilogrm.) einer hydraulischen Presse (Fig. 35) unterworfen

wird. Dann nimmt man die Scheibe aus der Form, indem man den unterstützten Ring unter eine

Schraubenpresse (Fig. 36) bringt. Die so kalt gepreßte und aus der Form genommene Scheibe

wird nun wiederum unter das Aushaueisen (Fig. 34) gebracht,

welches die unregelmäßigen Ränder entfernt und gleichzeitig in der Mitte ein Loch

durchstößt. Hierauf werden die Scheiben in den Vulcanisircylinder gelegt, in welchem sie geschwefelt werden, um die

erforderliche Härte und Festigkeit zu erhalten.

Zu dieser Schwefelung ist eine Temperatur von ungefähr 140° C. erforderlich.

Um dieselbe hervorzubringen, wird Wasserdampf von 153° C. unter einem Drucke

von 5 Atmosphären durch C′ in den (mit einem zur

Entfernung des condensirten Wassers dienenden Abflußrohre C versehenen) Mantel des aus 1 Centimet. starkem Eisenbleche angefertigten

Cylinders geleitet (Fig. 37 stellt den verticalen Längsschnitt und Fig. 38 den Querschnitt

dieses Vulcanisircylinders dar). Auch der an der Vorderseite des Cylinders

angebrachte Deckel könnte mit einem Mantel versehen werden, in welchem gleichfalls

Dampf circulirt. Die an den inneren Wandungen des Cylinders befestigten Träger b sind zur Aufnahme der in horizontaler Lage auf ihnen

ruhenden dünnen Gußeisenplatten bestimmt, welche als Unterlagen für die runden und

anders geformten SteineEs werden nämlich nach dem beschriebenen Verfahren auch Wetzsteine zum

Schärfen der Sensen und Sicheln angefertigt, welche ihre Gestalt durch ein

entsprechend geformtes Ausschneideisen erhalten. dienen, welche

geschwefelt werden sollen. Nachdem diese Gegenstände so in den Cylinder eingetragen

wurden, daß sein Raum möglichst vollständig benutzt ist, verschließt man die Mündung

derselben mittelst beweglich verbundener Bolzen mit dem Deckel, läßt Dampf zu und

unterhält die oben angegebene Temperatur sieben bis acht Stunden lang. Während der

ganzen Dauer der stattfindenden Reaction verbindet sich ein Theil des durch den

Schwefel verdrängten Wasserstoffes im Entstehungszustande mit dem überschüssigen

Schwefel zu Schwefelwasserstoff, und dieser wird durch einen schwachen Luftzug, der

mittelst einer in der Mitte des Deckels befindlichen 1 Centimet. weiten Oeffnung und

eines am anderen Ende des Cylinders angebrachten Rohres f hervorgerufen wird, nebst der geringen Menge von Oeldämpfen, welche die

Gegenstände noch entwickeln, entfernt. Man läßt schließlich erkalten und trägt aus.

Da der Cylinder durchschnittlich 500 Kilogrm. Schleifsteine und andere Gegenstände

aufzunehmen vermag, so würde es keine Schwierigkeit haben, binnen 24 Stunden in zwei

Operationen 1000 Kilogrm. zu schwefeln.

Die nach diesem Verfahren dargestellten künstlichen Schleifsteine besitzen eine große Homogenität

und eine außerordentliche Festigkeit. Die größte Sorte derselben, von 60 Centimet.

Durchmesser und 7,5 Centimet. Dicke, kostet 40 Frcs. und wiegt 40 Kilogrm.; die

kleinsten haben 28 Centimet. Durchmesser und sind 4 Millimet. stark; zwischen diesen

Dimensionen variirt die Dicke von 1 zu 1 Millimet. Die zum Schärfen der Zähne von

großen Sägen bestimmten Steine haben gewöhnlich 4 bis 20 Millimet. Dicke. Zu dieser

letzteren Verwendung sind die künstlichen Schleifsteine ganz besonders zu empfehlen;

dieselben haben bedeutende Vorzüge vor den zu diesem Zwecke bei geraden und bei

Kreissägen bisher benutzten Feilen, indem durch sie zwei Drittheile sowohl an

Handarbeit, als an Abnutzung der Geräthe erspart werden können. — Mit großem

Vortheile wendet man diese Steine ferner zum Abschruppen, Befeilen, Schleifen und

Poliren der verschiedenartigsten Gegenstände aus Gußeisen, Schmiedeeisen und Stahl

an. — Die Maschinen, durch welche diese Schleifsteine zum Schärfen sowohl der

geraden als der Kreissägen getrieben werden, kosten 140 bis 200 Frcs.;Dergleichen Maschinen werden sowohl mit hölzernen als mit eisernen Gestellen

angefertigt; bei der von Galibert (37, rue de Lyon in Paris) construirten machen die

Steine 800, bei der Gérard'schen Maschine aber

1600 bis 2000 Umdrehungen, in der Minute. dieselben sind bereits

in zahlreichen Schneidmühlen und Werkstätten eingeführt.

Tafeln