| Titel: | Heaton's Stahlfrischproceß mit Anwendung von Natronsalpeter. |

| Fundstelle: | Band 190, Jahrgang 1868, Nr. CXIX., S. 465 |

| Download: | XML |

CXIX.

Heaton's Stahlfrischproceß mit Anwendung von Natronsalpeter.

Aus dem Engineer, October 1868, S. 307.

Mit Abbildungen auf Tab.

VII.

Heaton's Stahlfrischproceß mit Anwendung von

Natronsalpeter.

Bei diesem Verfahren wird Roheisen oder Gußeisen von jeder beliebigen Qualität in

einem gewöhnlichen Kupolofen mit Kohks eingeschmolzen und eine bestimmte Menge

— gewöhnlich von 1 Tonne auf einmal, bis später vielleicht zu 5 Tonnen

— von dem flüssigen Metalle in eine an einem Krahne hängende Gießpfanne

abgestochen; diese wird dann an die Seite des Converters (Umwandlungsgefäßes)

transportirt. Der letztere besteht in einem großen, aus Kesselblech angefertigten,

unten offenen Cylinder, welcher in einer gewissen Höhe über dem Boden steht. Dieser

Cylinder ist mit feuerfesten Steinen ausgefüttert; über seinem oberen Theile oder

seiner Haube erhebt sich die kegelförmige Esse. An den Boden des Cylinders kann ein

kurzer, mehr breiter als tiefer, mit feuerfesten Ziegeln und Masse ausgeschlagener,

beinahe cylinderförmiger Untertheil, der eine Art Gießpfanne bildet, beweglich

angesetzt und mittelst einfacher Vorrichtungen an dem Cylinder selbst befestigt

werden. Solche bewegliche Gießpfannen oder Untergestelle sind in größerer Anzahl

vorhanden, so daß sie der Reihe nach benutzt und gegen einander ausgewechselt werden

können. In eine von diesen Gießpfannen bringt man eine bestimmte Gewichtsmenge von

rohem salpetersaurem Natron in grober Pulverform, wie es

im Handel vorkommt; dann ebnet man die Oberfläche des Salzes, und bedeckt sie mit

einer kreisrunden, ziemlich dicken, mit zahlreichen Löchern versehenen

Gußeisenplatte, welche in Folge ihres Gewichtes fest auf dem Salze aufliegt. Darauf

verbindet man das so vorgerichtete bewegliche Untergestell mit dem unteren Theile

des Cylinders und der Converter ist zum Gebrauche fertig. An der einen Seite des

Cylinders ist eine Art von Einfülltrichter angebracht, der mit einer leicht

beweglichen und lose aufliegenden Klappe aus Kesselblech geschlossen ist. Diese

Klappe wird aufgeschlagen und dann wird die mit flüssigem Roheisen gefüllte

Gießpfanne auf einmal in den Trichter entleert; das Eisen fließt in den Converter

und fällt direct auf die kalte, durchbrochene Gußeisenplatte hinab. Letztere wird

durch das flüssige Metall keineswegs aus ihrer Lage gebracht. Die Platte wird sehr

rasch heiß und erhitzt den unter ihr liegenden Natronsalpeter. „Nach

ungefähr zwei Minuten,“ sagt Professor Miller, einer der ausgezeichnetsten Chemiker Englands, in seinem nach

persönlicher Beobachtung abgegebenen Berichte, „begann die Wirkung; zuerst

entwickelten sich rothbraune Salpetrigsäuredämpfe in mäßiger Quantität; darauf

folgten reichliche Mengen von schwärzlichen, dann grauen, dann weißlichen

Dämpfen, hervorgerufen durch das Entweichen von Wasserdampf, welcher einen Theil

des Flußmittels in suspendirtem Zustande mit sich fortriß. Nach Verlauf von fünf

bis sechs Minuten erfolgte die Verbrennung des Kohlenstoffes des flüssigen

Roheisens (das wirkliche Frischen des letzteren) unter brausendem Geräusche, und

eine glänzende gelbe Flamme schlug oben aus der Esse heraus. Diese Erscheinungen

hielten etwa anderthalb Minuten lang an und hörten dann ebenso plötzlich auf,

als sie begonnen hatten. Als Alles ruhig geworden war, wurde der Converter von

der Esse losgemacht und sein Inhalt auf die eiserne Hüttensohle ausgeleert.

Letzterer bestand aus „rohem

Stahl“ und Schlacke. Der „rohe Stahl“

zeigte einen teigigen Zustand, die Schlacke war flüssig; die durchlöcherte

Gußeisenplatte war zusammengeschmolzen und nebst der eingegossenen

Roheisencharge gefrischt worden.“

Dieses von Heaton als „roher Stahl“

bezeichnete erste Product seines Processes ist in Wirklichkeit Schmiedeeisen von der

reinsten und besten Qualität. Die aus demselben direct gebildeten Luppen werden

zunächst unter einem Quetsch- oder Patschhammer zusammengedrückt, damit sie

ihre schwammige Beschaffenheit verlieren, erhalten dann in einem gewöhnlichen

Schweißofen eine Hitze und werden nun zu Rohschienen ausgewalzt oder zu irgend einer

anderen Form verschmiedet oder verwalzt. In diesem Zustande wird das Product vom

Erfinder sehr unpassender Weise als „Stahleisen“ bezeichnet; auf diese Bezeichnung hat es sehr

geringe Ansprüche, denn durch Ablöschen in Wasser wird es kaum irgend wahrnehmbar

härter. In Wirklichkeit besteht es aus einem beinahe absolut

schwefel- und phosphorfreien Schmiedeeisen von

krystallinisch-fadiger Textur, von großer Festigkeit und Zähigkeit, und ist

zu allen baulichen Zwecken in demselben Grade geeignet wie das berühmte Stabeisen

von Lowmoor und Bowling. Es schweißt auf das Vollkommenste, ist zähe bei allen

Temperaturgraden, weder roth- noch kaltbrüchig und läßt sich bei den beiden

für Schmiedeeisen so kritischen Temperaturen, welche als harte Proben für seine

Qualität gelten müssen

— nämlich bei schwacher Rothgluth sowohl, als bei tüchtiger Hellgelbgluth

— sehr gut ausschmieden.

Das Material besitzt, wie es unmittelbar aus dem Converter kommt, eine solche Güte,

daß eine zweite oder gar noch eine dritte Hitze mit nachfolgendem Auswalzen —

wie dieß selbst bei dem besten durch den Puddelproceß erzeugten Stabeisen allgemein

üblich ist — nicht nur unnöthig, sondern ganz zwecklos ist. Das Stahleisen

ist nach dem ersten Durchgange durch die Walzen (bei einer bestimmten Reduction

seiner Dimensionen) ebenso zähe, ebenso fest und nervig, wie es durch wiederholte

Hitzen und durch wiederholtes Ausschweißen gleich großer Ballen oder Luppen zu

Schienen von denselben Dimensionen umgewandelt werden kann. —

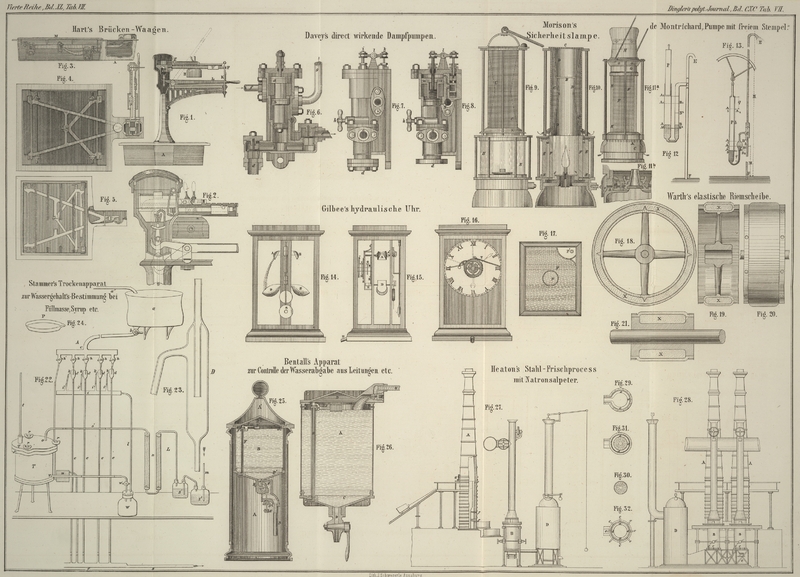

Wir wollen nun mit Hülfe unserer Abbildungen, welche den auf den Langley Mills Steel Works im Erewash-Thale bei Nottingham unter Heaton's eigener Leitung construirten neuesten Apparat darstellen, die

sehr einfachen und wenig kostspieligen Vorrichtungen zur Ausführung des neuen

Frischverfahrens beschreiben.

Fig. 27 ist

eine Seitenansicht des Apparates, welche gleichzeitig den Verticalschnitt der einen

Hälfte des Kupolofens A gibt; Fig. 28 ist eine

Vorderansicht; in beiden Figuren sind gleiche Theile mit gleichen Buchstaben

bezeichnet. Fig.

29–32 sind Grundrisse von verschiedenen einzelnen Theilen des Apparates. A, A sind Kupolöfen in denen das Metall umgeschmolzen

wird; f, f (Fig. 27) sind Formen; g Oeffnung zum Aufgeben der aus Eisen und Kohks

bestehenden Beschickung, welche mittelst eines Gichtaufzuges herbei transportirt

wird; B, B Converter, in welche das umgeschmolzene

Metall direct aus den Kupolöfen abgestochen wird; aus diesen Convertern wird der

geschmolzene Stahl in den Schweißofen C abgestochen. D ist ein mit der Ueberhitze des letzteren Ofens

geheizter Dampfkessel. Fig. 29 ist ein

Horizontalschnitt des beweglichen Bodens eines Converters, mit seinem

Massenbeschlage oder feuerfesten Futter d, d, d;

derselbe wird in der angegebenen Weise mit Natronsalpeter gefüllt. Fig. 30 zeigt die mit

Löchern versehene Metallplatte, mit welcher der im Converter befindliche Salpeter

bedeckt wird. Fig.

31 stellt den Horizontalschnitt eines mit der durchbrochenen Platte

versehenen Converters dar. Fig. 32 zeigt den

Grundriß eines Converters mit den acht, auch aus Fig. 28 ersichtlichen

Klammern c, c, c, mittelst deren der Converterboden

während der Dauer des Umwandlungsprocesses an dem Körper des Converters befestigt

wird.

Das erwähnte „Stahleisen“ ist natürlich schon an und für sich

ein fertiges sehr werthvolles Handelsproduct, aus welchem Heaton seinen

Gußstahl darstellt, d. h. bevor es irgendwie die Walzen passirt, und so lange es

noch im Zustande von „rohem Stahl“ ist, der durch den

Patschhammer in Kuchenform gebracht worden. Diese Kuchen werden zerschlagen und in

gewöhnliche Thontiegel von der üblichen Größe (deren jeder also circa 60 Pfd. hält) eingetragen. Je 100 Pfd. dieses

Materiales werden mit etwa 2½ bis 3 Pfd. Spiegeleisen oder mit der

äquivalenten Menge von Manganoxyd und etwas Holzkohle versetzt; diese Beschickung

wird eingeschmolzen und in die gewöhnlichen schmiedeeisernen Zainformen gegossen.

Dieses Product ist ein vortrefflicher Gußstahl, welcher zu Schienen verwalzt wird

und nun fertige Waare ist.

Die Einfachheit dieses Processes bedarf für den Fachmann keines weiteren

Commentars.

Am 10. Juli 1868 erschienen Dr. Allen Miller, Vicepräsident der Royal

Society, Professor der Chemie am King's College

und Münzwardein, nebst dem Civilingenieur Robert Mallet

auf Wunsch der Patentbesitzer auf den Langley Mills und

verfolgten den Proceß der Umwandlung von Cleveland- und

Northamptonshire-Roheisen in die oben beschriebenen Producte Schritt für

Schritt.

Die nachstehenden Auszüge aus Miller's vorläufigem

officiellen Berichte werden genügen, jeden Eisenhüttenmann von dem großen Werthe

dieses Processes zu überzeugen.

„Ein abgewärmter, leerer Kupolofen,“ sagt Dr. Miller, „wurde mit 6¼ (engl.)

Centner Clay-lane-forge-Roheisen

Nr. 4, und gleich darauf noch mit 6¼ Ctr. Stanton-forge-Roheisen Nr. 4 beschickt; nachdem das Ganze

eingeschmolzen war, wurde es in die Gießpfannen abgestochen und in denselben zum

Converter transportirt. Ich untersuchte folgende Proben: Nr. 4, im Kupolofen

umgeschmolzenes Roheisen; Nr. 7, mit dem Patschhammer bearbeiteten „rohen

Stahl“; Nr. 8, ausgewalztes stahliges Eisen; Nr. 5,

Converterschlacke. Die Analysen jener drei Metallproben ergaben die nachstehenden

Resultate:

Kupolosen-Roheisen

Roher Stahl

Ausgewalztes Stahleisen.

(4).

(7).

(8).

Kohlenstoff

2,830

1,800

0,993

Silicium mit etwas Titan

2,950

0,266

0,149

Schwefel

0,113

0,018

Spuren

Phosphor

1,455

0,298

0,292

Arsen

0,041

0,039

0,024

Mangan

0,318

0,090

0,088

Calcium

—

0,319

0,310

Natrium

—

0,144

Spuren

Eisen (aus der Differenz)

92,293

97,026

98,144

–––––––

–––––––

–––––––

100,000

100,000

100,000

„Aus einer Vergleichung dieser Resultate ergibt sich, daß durch die

Einwirkung des salpetersauren Natrons ein beträchtlicher Theil des

Kohlenstoffes, Siliciums und Phosphors, sowie der größte Theil des Schwefels,

entfernt worden ist. Die Menge des Phosphors, welcher in der aus dem Converter

genommenen Probe von „rohem Stahle“ zurückgeblieben war

(0,298 Proc.), ist offenbar nicht bedeutend genug, um die Qualität des Productes

beeinträchtigen zu können.“

„Der Schienenstahl (das stahlartige Stabeisen) wurde in unserem Beiseyn

mehrfachen strengen Proben unterworfen. Er wurde kalt gebogen und scharf

rundgehämmert, ohne daß er zerriß; er wurde ferner sowohl bei Kirschrothgluth,

als bei heller Gelbgluth geschmiedet und in derselben Weise wie im kalten

Zustande probirt, gleichfalls ohne zu zerreißen; auch schweißte er ganz

genügend.“

„Die Beseitigung des im Roheisen vorhandenen Siliciums ist ebenfalls ein

unverkennbares Resultat der Einwirkung des salpetersauren

Salzes.“

„Für die Praxis liegt die Hauptsache offenbar darin, möglichst gleichförmige Resultate zu erzielen, so daß man bei

Verwendung von Roheisensorten von ähnlicher Zusammensetzung Stahl von

gleichbleibender Qualität zu erhalten versichert seyn kann. Die von Kirkaldy über die Festigkeit verschiedener Proben

abgeführten Versuche geben den augenscheinlichen Beweis, daß eine solche

Gleichartigkeit der Producte allerdings erreichbar ist.“

„Das dem Heaton'schen Verfahren zu Grunde

liegende chemische Princip erweist sich als gut und die Art, in welcher das

angestrebte Resultat erreicht wird, ist ebenso einfach, als rasch ausführbar.

Die Salpetersäure des Natronsalpeters gibt an die im Roheisen stets vorhandenen

fremdartigen Bestandtheile Sauerstoff ab und verwandelt sie dadurch in

Verbindungen welche sich mit dem Natron vereinigen, mit demselben in die

Schlacken treten und in diesen entfernt werden. Diese Wirkungsweise des

Natronsalpeters bildet einen der charakteristischen Züge des Heaton'schen Processes und verleiht demselben ein

Uebergewicht über die gewöhnlich üblichen Oxydationsmethoden.“

„Eine vollständige Analyse der Schlacke hielt ich nicht für nothwendig; ich

beschränkte mich auf die Bestimmung des Gehaltes derselben an Sand, Kieselsäure,

Phosphorsäure, Schwefelsäure und Eisen. An Wasser gab die Schlacke weniger ab

als ich erwartet hatte, und sie war nicht zerflossen, obwohl ich sie nur in

Papier eingewickelt aufbewahrt hatte.“

„Von 100 Theilen des feinen Schlackenpulvers lösten sich 11,9 Th. in Wasser; sie

enthielt 47,3 Proc. Sand, 6,1 chemisch gebundene Kieselsäure, 6,8 Phosphorsäure,

1,1 Schwefelsäure, 12,6 Eisen (zum großen Theile in metallischem Zustande), 26,1

Natron und Kalkerde; im Ganzen 100 Th.“

„Es ergibt sich daraus, daß ein bedeutender Antheil des vorhandenen

Phosphors durch die oxydirende Einwirkung des salpetersauren Salzes eliminirt

und daß eine gewisse Menge Eisen mechanisch in der Schlacke vertheilt

wird.“

„Die Menge der Schlacke im Verhältniß zu dem Ausbringen an rohem Stahl

wurde durch einen directen Versuch nicht bestimmt; nach der Menge der

angewendeten Materialien berechnet, konnte indessen ihr Maximum 23 Proc. von der

Gewichtsmenge des umgeschmolzenen Metalles nicht überstiegen haben. Demzufolge

entsprach der 12,6 Proc. betragende Eisengehalt der Schlacke höchstens einem

Verluste von 3 Proc. des verarbeiteten Eisens.“

gez. Wm. Allen Miller.

In seinem an die Besitzer von Heaton's Patent gerichteten

Privatbericht (London, 12. September 1868), sagt der oben erwähnte Ingenieur Hr.

Robert Mallet:

„Auf Ihren Wunsch, bezüglich des Wesens und des commerciellen Werthes des

patentirten Verfahrens von Heaton zur Fabrication

verschiedener Sorten von Stahl, namentlich der von diesem Erfinder als

„Stahleisen“ und „Hammergußstahl“

bezeichneten Producte, meine Ansicht gegen Sie auszusprechen, besuchte ich die

Langley Mills-Werke, auf denen dieses

Verfahren seit einiger Zeit im Großen betrieben wird, zweimal.“

„Dieser Proceß der Umwandlung von Roheisen in Stahl mit Anwendung von

salpetersaurem Natron in Heaton's patentirtem Converter

wurde in meiner Gegenwart auf dem genannten Hüttenwerke vielfach ausgeführt. Ich

habe die Einzelheiten dieses Processes in Bezug auf ihre Verwendbarkeit für den

Betrieb im Großen, sowie die mit demselben erhaltenen Resultate eingehend geprüft,

ebenso habe ich die Ergebnisse von Professor Miller's

chemischen Untersuchungen der Schmelzmaterialien und der aus denselben erzeugten

Producte genau in Betracht gezogen und bin Augenzeuge bei den Versuchen gewesen,

welche Hr. David Kirkaldy auf seinem Probirwerke in

Southwork über die physikalischen Eigenschaften der in meiner Gegenwart auf den Langley Mills nach diesem Verfahren dargestellten

Erzeugnisse abgeführt hat. Den sämmtlichen von mir selbst beobachteten Thatsachen

gegenüber kann ich die nachfolgenden Sätze als zweifellos erwiesene Wahrheiten

aufstellen:

1) Heaton's patentirtes Verfahren zur Umwandlung von

Roheisen in Stahl mittelst salpetersauren Natrons steht in allen Stücken mit den

Grundsätzen der theoretischen Metallurgie in vollkommener Uebereinstimmung; dasselbe

läßt sich mit vollkommener Zuverlässigkeit, Gleichförmigkeit und Leichtigkeit in

großem Maaßstabe ausführen und liefert Producte von hohem Handelswerthe.

2) In Bezug auf die Productionskosten vermag Heaton's

Verfahren mit jeder anderen Methode zur Darstellung von Stabeisen und Stahl aus

Roheisen siegreich in Concurrenz zu treten.

3) Abgesehen von den geringeren Herstellungskosten ermöglicht das neue Verfahren die

Production von Stabeisen erster Qualität und von

ausgezeichnetem Stahle aus ungereinigten, stark schwefelhaltigen und an

Phosphorreichen Roheisensorten, aus denen durch keinen andern bekannten

Proceß, selbst nicht durch das Bessemerverfahren irgend ein verkäuflicher Stahl oder

ein Schmiedeeisen dargestellt werden kann, welches nicht in stärkerem oder

geringerem Grade kaltbrüchig oder rothbrüchig ist. So wurde in meiner Gegenwart aus

sehr Phosphor- oder schwefelreichem Cleveland- und

Northamptonshire-Roheisen ein Stabeisen und ein Gußstahl von sehr

ausgezeichneter Qualität erzeugt, was bekanntlich bisher noch nicht möglich gewesen

ist.“

„Demnach bietet das Heaton'sche Verfahren in der

Zukunft ein beinahe unbegrenztes Feld dar für die Verpflanzung der Fabrication

eines vorzüglichen Stabeisens und eines ausgezeichneten Stahles in die

Cleveland- und andere große Eisenhüttendistricte Englands, welche bis

jetzt in Folge der geringen Qualität ihre Rohproducte von der Erzeugung eines

solchen Materiales ausgeschlossen waren. Ebenso ermöglicht es die Einführung der

Stahlfabrication in Gegenden, wo Brennstoffe so wenig vorkommen und in solchem

Preise stehen, daß ohne den neuen Proceß dieser Industriezweig nicht würde

aufkommen können.“

„Es ist mir in dieser kurzen Mittheilung nicht möglich, auf die ungemeinen

Vorzüge näher einzugehen, welche die Einführung des Heaton'schen Systemes darbieten wird bezüglich einer bedeutenden

Verminderung des jetzigen Verbrauches an Rohmaterial, Brennstoff, Zeit und

Arbeitslöhnen, wie ihn der gewöhnliche Puddelproceß bedingt, sowie bezüglich

einer erheblichen Verringerung der mit den Arbeiterfragen verknüpften

Schwierigkeiten, welche diesem Processe zum großen Nachtheile des englischen

Eisenhüttengewerbes anhaften. Ebenso wenig bin ich im Stande die bedeutende

Reduction der Anlagekosten, welche das in Rede stehende System, im Vergleich mit

allen anderen Methoden, für ein und dasselbe jährliche Stabeisen- und

Stahlausbringen ermöglicht, ausführlicher zu erörtern.“

„Dr. Miller hat

unwiderleglich nachgewiesen, daß durch den Heaton'schen Proceß fast der ganze Gehalt an Schwefel und Phosphor aus dem

Roheisen ausgeschieden wird und daß die zurückbleibenden Spuren dieser Körper so

gering sind, daß sie die Qualität des erzeugten Stabeisens und Stahles nicht

beeinträchtigen, selbst wenn zur Herstellung dieser Producte die an diesen

schädlichen Nebenbestandtheilen reichsten brittischen Roheisensorten verwendet

werden.“

„Das in meiner Gegenwart aus Cleveland- und

Northamptonshire-Roheisen erzeugte Stabeisen,

welches in meinem Beiseyn auch auf seine Festigkeit probirt wurde, zerriß bei

einer Belastung von 23 Tonnen (engl.) auf den Quadratzoll mit einer Dehnung von

beinahe dem vierten Theile seiner ursprünglichen Länge. Demnach ist dieses Eisen

sehr fest und sehr zähe, obschon die erzeugte Sorte aller Wahrscheinlichkeit

nach noch keineswegs die allerbeste ist, welche man mittelst dieses Processes

später wird darstellen können. Es besitzt alle Eigenschaften, welche ein

Stabeisen für artilleristische Zwecke, zur Verwendung für Panzerplatten, eiserne

Schiffe und Dampfkessel vorzugsweise geeignet machen.“

„Der ebenfalls in meinem Beiseyn aus demselben Roheisen wie das eben

erwähnte Stabeisen dargestellte gehämmerte oder Hammergußstahl zerriß bei einer

Belastung von ungefähr 42 Tonnen per Quadratzoll,

mit einer Dehnung von mehr als einem Zwölftel seiner ursprünglichen Länge.

Demnach besitzt auch dieser Stahl einen

bemerkenswerthen Grad von Zähigkeit und ist zu Schienen, zum Schiffbau und zu

Ingenieurzwecken überhaupt sehr gut geeignet. Mittelst des Heaton'schen Verfahrens ist man folglich im Stande aus Roheisen von

sehr geringer Qualität, aus welchem sich durch keine einzige der übrigen

bekannten Methoden überhaupt Stahl darstellen läßt, einen zu allen technischen

Zwecken sehr brauchbaren Stahl zu erzeugen.“

gez. Robert Mallet.

Tafeln