| Titel: | Zündhölzchenschneidmaschine von Charles und Comp. in Bordeaux. |

| Fundstelle: | Band 192, Jahrgang 1869, Nr. XXI., S. 94 |

| Download: | XML |

XXI.

Zündhölzchenschneidmaschine von Charles und Comp. in

Bordeaux.

Aus Armengaud's Génie industriel, Februar 1869, S.

281.

Mit Abbildungen auf Tab.

III.

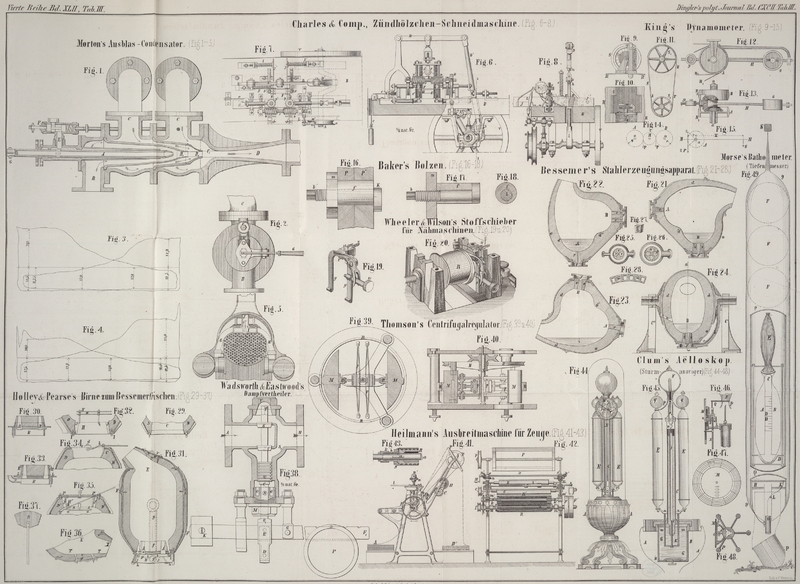

Charles und Comp., Zündhölzchenschneidmaschine.

Bevor wir auf die Beschreibung der in Figur 6, 7 und in ⅛

wirklicher Größe dargestellten Maschine eingehen, mögen einige statistische Angaben

von Heinr. Peligot im Recueil de

la société des ingénieurs civils angeführt werden.

Nach diesen stellt sich der tägliche durchschnittliche Verbrauch an Zündhölzchen in

Frankreich per Kopf auf 6, in England auf 8 und in

Belgien auf 9 Stück heraus. Nimmt man für Europa im Mittel 6 Stück pro Kopf und Tag an, so beträgt der tägliche Verbrauch

zweitausend Millionen Zündhölzchen.

Das mittlere Gewicht derselben schwankt bedeutend. Von den in Frankreich zumeist

verwendeten „allumettes á la livre“ gehen 3000 auf 1 Kilogramm,

während von jenen großentheils in Oesterreich und Schweden erzeugten 8000 bis 10,000

Stück das gleiche Gewicht haben. Rechnet man im Durchschnitt 6000 auf ein Kilogramm,

so stellt sich der tägliche Verbrauch auf mehr als 300,000 Kilogramme. Mit Rücksicht

auf den bei der Erzeugung sich ergebenden Abfall beträgt für Zündhölzchen der

Jahresverbrauch an geeignetem Holz über 400,000 Kubikmeter. Die Zahl der in Europa

mit der Fabrication beschäftigten Arbeiter schätzt Peligot

auf 50,000 und den Werth des Fabricates aus mehr als 250

Millionen Franken.

Die Herstellung der Zündhölzchenspäne (Drähte) erfolgt auf verschiedene Arten. Aus

Hobelmaschinen werden die Hölzer mit einem breiten Hobeleisen zunächst nach der

Länge in parallele Schichten und dann in einer darauf senkrechten Richtung in

Holzdrähte von quadratischem Querschnitt zerschnitten.

Hierbei läßt man zeitweilig die Späne auf einer gemeinschaftlichen Unterlage von Holz

stehen, indem man den Schnitt nicht ganz hindurch führt.

Zur Erzeugung runder, ovalförmiger oder façonirter Zündhölzchen dienen besondere

Zündhölzchen -Hobel, deren schmale Eisen statt der Schneide einige

trichterartige, an der engen Oeffnung scharfrandige, dicht unter der Sohle liegende

Röhrchen von entsprechender Gestalt besitzen. Auch werden solche Hobel bei Hobelmaschinen verwendet und

die Drähte auf einen Zug erzeugt.Nach diesem Princip ist Wrana's

Zündhölzchenhobelmaschine construirt; man s. polytechn. Journal Bd. CLXXVI S.

187.

Die zu beschreibende Maschine ist eine Zündhölzchenschneidmaschine nach der ersten

Art. Der zu bearbeitende Holzblock wird durch Walzen unter das Messer geführt,

welches durch eine Kurbel und Lenkstange von der Hauptwelle hin- und

hergeführt wird. Die tägliche Lieferung, bei 10 Arbeitsstunden, beläuft sich auf

10,000 Packete von je 200 Hölzchen.

Fig. 6 stellt

die Seitenansicht, Fig. 7 den Grundriß und Fig. 8 einen Querschnitt

nach der Linie 1, 2 der Fig. 6 in ⅛

wirklicher Größe dar.

B bezeichnet den Arbeitstisch, welcher auf einem

Fußgerüst in entsprechender Höhe sich befindet. Auf der unteren Seite des Tisches

sind zwei Lager für die gekröpfte Welle A angebracht,

welche mittelst der Seilscheibe a von irgend einem Motor

in Bewegung gesetzt wird. An dem anderen Ende der Welle sitzt das Schwungrad V; dagegen nahe der Schnurscheibe das Excenter b, von welchem aus mit Hülfe der um den Stift 1

drehbaren Hebelanordnung m, m′ die allmähliche Weiterrückung des Holzblockes erfolgt. Von dem

Hebelarm m geht der Sperrkegel L zu dem Sperrrade R, das auf der Achse r sitzt, und dreht diese nach Maßgabe der Bewegung des

Excenters b. An derselben Achse r sitzen die Schrauben ohne Ende v und v′, durch welche somit die Schraubenräder p und p′, endlich die

Riffelwalzen C und C′

abwechselnd gedreht werden, zwischen welchen die ruckweise Zuführung des Holzblockes

erfolgt.

Die Zufuhrwalze C ist fix gelagert, dagegen kann sich die

Walze C′ in Folge der Wirkung des Zuggewichtes

c; (15 Kilogrm.) mit einem constanten Druck gegen

das vorgeführte Holz andrücken. Das Messer H, welches

das Holz in Schichten schneidet, erhält eine auf- und abgehende Bewegung

durch den Hebel D und die mit der gekröpften Hauptwelle

in Verbindung stehende Kurbelstange D′. Wie aus

Fig. 6 und

8

ersichtlich ist, sitzt das Messer H an dem Bügel h; die Tiefe des Niederganges ist durch die Mutter und

Gegenmutter m veränderlich und richtet sich nach der

Haltbarkeit des Materiales. Der unterste Holzschnitt bleibt aber auf eine gewisse

Dicke unversehrt, damit die Drähte auf einer gemeinschaftlichen Unterlage

bleiben.

Während dem Schneiden drückt die horizontale Blechplatte F durch die Spiralfedern s, s auf die obere Holzfläche, während sich die

Blechschienen

j, j beim Eintritt und j′,j′ an der

Austrittsstelle an die Seitenflächen anlegen; in dieser Absicht, und um sich nach

den verschiedenen Holzstärken gehörig anzulegen, drücken die Spiralfedern I und I′ auf die

Schienen j′,j′. Zwischen den genannten Führungsschienen liegen noch die in Fig. 7 punktirt

angegebenen und mit G bezeichneten Leitschienen mit der

Spiralfeder g.

Es wird somit zunächst der Holzblock in parallele, an einem Ende zusammenhängende

Streifen und hierauf in senkrechter Richtung in vollständig regelmäßige und gut

geschnittene Holzdrähte quadratförmigen Querschnittes zertheilt, welche sämmtlich an

dem unteren Ende durch eine dünne Holzschichte vereinigt bleiben.

J. Z.

Tafeln