| Titel: | Der Gerstenhöfer'sche Röstofen. |

| Fundstelle: | Band 193, Jahrgang 1869, Nr. CI., S. 385 |

| Download: | XML |

CI.

Der Gerstenhöfer'sche

Röstofen.

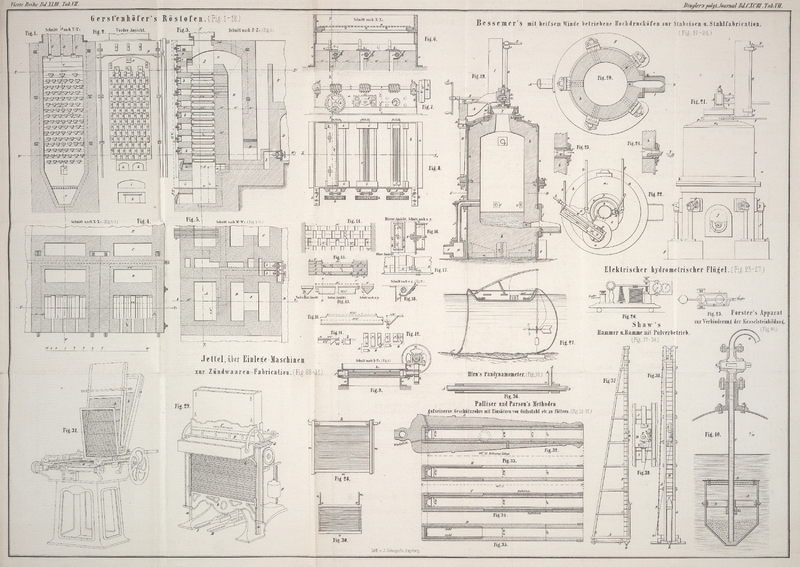

Mit Abbildungen auf Tab.

VII.

Gerstenhöfer'scher Röstofen.

Der Gerstenhöfer'sche Röstofen, welcher zuerst 1863 bei

Freiberg versuchsweise angewendet wurde, hat in kurzer Zeit eine weite Verbreitung

gefunden. Indem durch ihn die Verwendung der schwefelhaltigen Erze zur Schwefelsäurefabrication wesentlich erleichtert, in

vielen Fällen aber zuerst möglich gemacht ist, hat er für diesen Zweig der

Metallurgie eine große Bedeutung erlangt, so daß er nicht mit Unrecht als

„epochemachend“ bezeichnet worden ist. Wir geben im

Nachstehenden eine Beschreibung dieses Ofens, wie er auf der Eckardthütte bei

Leimbach im Mandsfeldschen im Betrieb ist.

Der Ofen ist in Fig.

1 – 18 in zwei Durchschnitten

und Details dargestellt. Er besteht aus einem Röstraume A von 4 Fuß 6 Zoll (1,4 Met.) Breite und 12 Fuß (3,77 Met.) Höhe. B ist der Abzug für die flüchtigen Röstproducte (Fig. 3, 4 und 5). In dem

Röstraume A befinden sich außer den drei obersten

Erzvertheilern 15 Reihen Erzträger aus Meißener Thon, jede abwechselnd mit sechs und

sieben Stück (Fig.

13), zusammen 100 Stück. Diese Träger legen sich mit entsprechenden

Ausschnitten auf Vorsprünge der Lagersteine B und D (Fig. 15) an der

Border- und Hinterwand auf, zwischen denen sich die Steine A (Fig. 12 und 15) befinden.

Die Steine C sind an D

angefügt (Fig.

12 und 15). Die Röstgase aus A gelangen durch den

Fuchs e (Fig. 3), den Abzugscanal

B und den Canal g in die

Flugstaubkammern C und E,

und von da in Schwefelsäurekammern. D ist ein

überwölbter Gang durch die Flugstaubkammern E, in

welchem man zu den Ventilen im Windkasten m (Fig. 5) kommen

kann, mittelst deren der Windzutritt in den Ofen durch den Canal l und die Oeffnung a (Fig. 1 und 3) regulirt

wird; n ist das Windleitungsrohr. Der sich in B ansetzende Flugstaub kann durch Oeffnungen q im Gewölbe mittelst langer Spieße beseitigt werden

(Fig.

1).

d, d (Fig. 1 und 3) sind

Erzzuführungsschlitze, b (Fig. 3 und 14) Canäle in der Vorderwand mit

gußeisernen Beobachtungsbüchsen c, welche eine

gewöhnlich mit einem feuerfesten Thonpfropfen f (Fig. 16)

verschlossene Durchbohrung e in ihrer Vorderwand g haben. Die Vorderplatte g

springt gegen die Wände des Hinterkastens h allseitig um

1/8 Zoll (3 Millim) vor, damit die Büchse nach dem Einschieben in das Mauerwerk

besser schließt. Jeder Träger correspondirt mit einer Büchse, und mittelst eines

durch die Durchbohrung e eingebrachten Spießes lassen

sich Ansätze vom Träger entfernen. Außerdem ist s (Fig. 2 und 3) eine größere

Räumöffnung, r ein Rost. h

und i sind Canäle zur Benutzung bei Inbetriebsetzung des

Ofens, k die Ausziehöffnung, p,

p (Fig.

2 und 3) ist die Verankerung des Ofens.

Zur Einführung des Erzes durch die Schlitze d auf die

obersten drei Vertheilungsträger dient die darüber angebrachte Schüttvorrichtung

(Fig. 6

bis 10). Fig. 6 und 9 zeigen, daß

auf der Plattform des Ofens ein gußeiserner, 1 Fuß (0,31 Met.) hoher Kasten a mit 3 Zoll (80 Millim.) breiten Füßen steht, dessen

rechte und linke Wand gerade (Fig. 6), die vordere und

hintere eingeknickt ist (Fig. 9). Nach Aufstellung

desselben wird zunächst die feuerfeste Mauerung innerhalb der Wände noch bis 3 Zoll

(80 Millim.) unter seine obere Kante unter Offenerhaltung der Schlitzräume weiter

geführt, und die rechts von jedem Schlitz entstehende Kante so verbrochen gehalten,

daß eine gekrümmte gußeiserne Platte b (Fig. 6 und 10), welche das Erz nach

den Schüttwalzen leitet, sowohl in der Mauerung, als auch auf Ansätzen des Kastens

eine Unterlage findet. Aus Fig. 17 und 18 ergibt sich

die Art der Befestigung, wo a die Kastenwand, b die Platte und c ein

Winkeleisen bezeichnet, dessen einer Schenkel mit der Platte durch zwei Schrauben

mit versenkten Köpfen und dessen anderer Schenkel mit dem Kasten verschraubt ist.

Nachdem diese Leitplatten gelegt und befestigt sind, werden die Schüttwalzen c durch die in der Vorderseite des Kastens befindlichen

3 1/2 Zoll (90 Millim.) weiten Löcher d (Fig. 7) an die gegenüber

liegenden Lager f (Fig. 8 und 9) geschoben, an der

Vorderwand mit Verschluß g (Fig. 7 und 9) angeschraubt, und das

Zahnrad h mittelst Splintkeiles an die aus dem

Schüttkasten ragende Walzenachse getrieben. Mittelst des Verschlusses g bezweckt man, bei vorkommenden Walzenbrüchen das mit

dem Zahnrad verbunden gebliebene Stück besser heraus nehmen und bequem eine neue

Walze einführen zu können. Aus Vorsorge für dieselbe Eventualität ist auch die

Verbindung des Zahnrades mit der Walze lösbar gemacht, damit man nicht nöthig hat,

bei jedem Bruche auch ein neues Rad mit gießen zu lassen. Zum Schutz der Walzenlager

vor directer Berührung mit der feinen Masse der Beschickung, und um den

Schlitzdeckeln h' (Fig. 6, 8

und 9) ein hinreichendes

Auflager zu gewähren, sind noch über jedes Walzenlager zwei gußeiserne Stücke i (Fig. 6, 8, 9 und 17) gelegt, welche

theilweise in einer Aussparung des Mauerwerkes (Fig. 6), theilweise mit

einem dreiseitig prismatischen Ansatze auf der Platte b

ruhen. Die Schlitzdeckel h' haben zwei Handgriffe; sie

verhindern den directen Abfluß der Beschickung in die Zuführungsschlitze und

bewirken, daß die Beschickung nur allein zwischen Schüttwalze und Leitplatte

hindurch in den Röstschacht gelangen kann, wodurch es möglich ist, daß die

Beschickung per Zeiteinheit stets in gleicher Menge und

nicht über eine gewisse Grenze hinaus in den Röstofen gelangt.

Die zwei Ansätze k (Fig. 7, 8 und 9), an die Vorderwand des

Kastens a angeschraubt, tragen je ein Lager l für eine Welle, an welcher gehörigen Ortes drei

Schrauben ohne Ende sitzen, deren Windungen in die Zähne der Räder h eingreifen. Die Schrauben sind mit einem Stift auf die

Welle gekeilt, welcher im Querschnitt zum Theil in einer Nuth der Welle, zum Theil

in der Nabe der Schraube sitzt. Die auf der einen Seite über das Lager l hinaus ragende Welle trägt hier noch die Scheibe m (Fig. 7 und 9) für einen Laufriemen,

welcher die Kraft auf die Welle überträgt und die Bewegung der Schüttwalzen durch

die Schrauben und die Räder h vermittelt.

Ein auf den eisernen Kasten a aufgesetzter hölzerner

Rumpf n (Fig. 6) versieht, wenn

gefüllt, längere Zeit die Schüttvorrichtung. Das früher vorhandene Sieb o zur Abhaltung gröberer Theile ist beseitigt, weil man

hoffte, die Walzen würden solche Theile zerkleinern, was sich indeß nicht bewährt

hat. Die Schüttwalzen haben in den Rippen einen Durchmesser von 3 Zoll (80 Millim.),

im Walzenkörper einen solchen von 2 Zoll (52 Millim.), bei 3/8 Zoll (10 Millim.)

breiter Walzenrippe.

Behufs Inbetriebsetzung des Ofens bringt man durch die mittlere Oeffnung i (Fig. 2 und 3) 15 bis 16 Roststäbe r ein, verschließt i mit

Ziegelsteinen und Lehm, füllt die Lücken zwischen den einzelnen Roststäben an der

Außenseite mit Gestübbe, bringt durch h Braunkohlen auf

den Rost und entzündet dieselben durch ein Holzfeuer von unten, während die oberen

Oeffnungen a mit Eisenplatten dicht verschlossen werden,

k aber offen bleibt. Damit die Erzträger nicht

springen, muß der Ofen während etwa drei Wochen ganz allmählich in Weißgluth

versetzt werden, wobei man die Feuergase nach Verschließung des Canales g nicht in die Bleikammern, sondern durch einen

seitlichen Canal in eine Esse leitet. Man erhält die Träger zwei Tage in Weißgluth,

und läßt dann die Schüttwalzen langsam an, so daß sie etwa in 5 Minuten einen Umgang

machen. Schon mit dem

Beginne des Anwärmens hat man die Schüttvorrichtung gefüllt, um zu verhindern daß

die Feuergase durch die Schlitze d entweichen. Durch die

Bewegung der Walzen füllen die Erzträger sich allmählich mit der Beschickung bis zum

natürlichen Böschungswinkel derselben, und man feuert noch so lange fort, bis man

durch die Büchsen c beobachtet hat, daß ungefähr die

vierte Querreihe der Träger von unten sich zu füllen beginnt. Alsdann wird ein

Roststab nach dem anderen heraus gezogen, und die entstandene Lücke durch Stein und

Mörtel verschlossen, bis die provisorische Oeffnung i

gänzlich geschlossen ist. Der Aschenraum wird sodann gereinigt, hierauf geschlossen,

und das Ventil m (Fig. 5) behufs der

Windzuführung durch a geöffnet. Das Füllen mit

Beschickung dauert bei dem obigen Walzenumgange etwa 6 2/3 Stunden. Nach Anlassung

der Windes läßt man die flüchtigen Röstproducte noch einige Schichten durch die Esse

abziehen; erst dann öffnet man die Oeffnung g und

verschließt die zur Esse führende Oeffnung. Wie aus Vorstehendem erhellt, fällt die

Röstmasse durch die Schlitze d zunächst auf die Träger,

und sammelt sich auf denselben so lange an, bis sich der der Röstmasse zukommende

natürliche Böschungswinkel hergestellt hat; dann rutschen die weiter ankommenden

Theilchen der Beschickung auf den schiefen Ebenen der Böschung ab, füllen die Träger

der nächst folgenden Reihe, bis der natürliche Böschungswinkel entstanden ist

u.s.f.

Was die Gleichmäßigkeit der Abröstung betrifft, so steht der Gerstenhöfer'sche Ofen den anderen Schachtöfen und besonders auch den

Muffelöfen weit voraus, indem sich, wie dieß bei anderen Oefen nicht der Fall ist,

in allen Horizontalschnitten des Röstraumes gleich viel Beschickung in derselben

Zeit aufhält. Es muß die Beschickung in hinreichend feiner Form aufgegeben werden,

damit in der kurzen Zeit die Abröstung vor sich gehen und die nöthige Hitze zur

weiteren Röstung durch Oxydation des Schwefels entwickelt werden kann.

Während des regelmäßigen Betriebes wird die staubtrockene Beschickung von Rohstein in

Mehl- oder Granalienform mit Schaufeln in den Rumpf der Schüttvorrichtung

geworfen, und mittelst Menschenkraft von einer Kurbel mit Vorgelege mittelst Riemen

die Bewegung bis zu den Schrauben ohne Ende übertragen, welche in die Zahnräder h (Fig. 7) eingreifen. Man

beabsichtigt, die Schüttwalzen später durch eine kleine Dampfmaschine zu bewegen und

dadurch auch dem Siebe im Rumpfe eine stoßende Bewegung zu ertheilen. Da der

Rohstein leicht röstet, so hat man den anfangs erhitzt angewendeten Ventilatorwind

durch kalte, neuerdings sogar durch einfache Zugluft ersetzen können; für einfache,

durch Hitze schwerer zu zerlegende Schwefelmetalle (Zinkblende, Halbschwefelkupfer,

Bleiglanz) dürfte

jedoch heißer Wind beizubehalten seyn. Bei einem Durchsetzquantum von 100 Ctrn. in

24 Stunden hat man durchschnittlich 19 Pfd. atmosphärische Luft per Minute zuzuführen, wornach das Gebläse einzurichten

ist.

Als Gezähe verwendet man zwei Schürhaken von 1/2 Zoll (13 Millim.) Dicke und etwa 5

Fuß (1,57 Met.) Länge zum Aufräumen versetzter Zwischenräume zwischen zwei Trägern

durch die Büchsendurchbohrung e (Fig. 17) hindurch, und

zum Entleeren des Sammelraumes in unter die Oeffnung k

gefahrene Wagen eine Kratze mit eisernem Helme von 4 Fuß (1,25 Met.) Länge. Zum

Reinigen des Abzuges B durch q hindurch dient ein längerer Haken.

In einer 12stündigen Schicht arbeiten vier Mann vor einem Ofen, welche aber auch

gleichzeitig mehrere Oefen bedienen können. Der Sammelraum wird bei einem

Durchsetzquantum von 50 Ctrn. zwei Mal in 12 Stunden geleert, wobei zur Verhütung

der Abkühlung die Oeffnung k mit einem Eisenbleche

versetzt ist, durch dessen schmale Oeffnung die Kratze eingeführt wird, wo dann das

Ausgezogene auf schiefer Ebene in die Wagen gleitet. Das Aufräumen der Zwischenräume

zwischen den Trägern geschieht in 12 Stunden etwa vier Mal; auch wird in jeder

Schicht der Flugstaub in der Höhe des Ofens durch die beiden seitlichen Büchsen mit

dem Haken weggestoßen.

Der Canal nach der Esse wird alle drei Tage von Flugstaub gereinigt. Mittelst einer

fahrbaren Bühne kann man zu den oberen Büchsen gelangen. Das Resultat der Röstung

hängt wesentlich von der Geschicklichkeit und Aufmerksamkeit des mit dem Räumen der

Erzträger-Zwischenräume betrauten Arbeiters ab.

Die höchste Temperatur im Ofen befindet sich bei einem Durchsetzquantum von 100 Ctrn.

in 24 Stunden – womit sich die Geschwindigkeit der Schüttwalzen und die dem

Ofen per Minute zugeführte Beschickung bestimmt –

ziemlich in der Mitte des Schachtes; nach oben hin geht sie in schwache Rothgluth

über, während die untersten Träger gar keine Gluth mehr zeigen. Bei Zutritt von zu

viel kalter Luft rückt die Gluth aufwärts; bei zu wenig Wind sinkt sie abwärts; der

Ofen geht im ersteren Falle zu kalt, im letzteren zu heiß. Bei normalem Gange muß

sich in der heißesten Zone beinahe Weißgluth befinden, wornach man bei eintretenden

Unregelmäßigkeiten entweder Wind absperrt oder die Schüttwalzen sich schneller

drehen läßt. Das Durchsetzquantum ist so zu normiren, daß die in der Zeiteinheit

entwickelte Wärme gerade ausreicht, um die neu in den Ofen tretende Beschickung

abzurosten. Auf Eckardthütte hat sich per 24 Stunden ein

Quantum von 100 Ctr. Rohstein am besten bewährt, wofür 4 Thlr. Löhne im Gedinge

gegeben werden. Tritt durch zu schnelle Oxydation, z.B. bei gemahlenen

Concentrationssteinen, eine Sinterung ein, so muß man die rohen Materialien mit

bereits gerösteten versetzen. Das Anlagecapital für einen Ofen beträgt etwa 1000 bis

1200 Thlr. außer der Entschädigung des Patentinhabers, mit Einschluß der

Dampfmaschine für drei Oefen rund 3600 Thlr.

Wir bemerken zum Schluß noch, daß nach J. R. Wagner's

„Technologischen Studien auf der allgemeinen Kunst- und

Industrieausstellung in Paris im Jahre 1867“ auf Eckardthütte und

Kupferkammer (bei Hettstädt) durch Rösten des Kupfersteines im Gerstenhöfer'schen Ofen eine jährliche Production von 6300 Ctrn.

Schwefelsäure möglich gemacht ist.Hr. Hüttenfactor Nauwerck berichtigt diese Angabe

dahin, daß im Jahre 1867 auf Eckardthütte allein 8069 Ctr. Schwefelsäure

gewonnen sind, während die Fabrik auf Kupferkammer mit Gerstenhöfer'schen Oefen noch keine Schwefelsäure darstellte. Auf

letzterer Hütte waren indessen die Muffelöfen der bisherigen kleinen

Schwefelsäurefabrik mit den Kammern in Verbindung gebracht, und sind in

dieser Fabrik auch 5059 Ctr. Schwefelsäure dargestellt, so daß sich das

ganze producirte Quantum Schwefelsäure der Mansfelder Hütten auf 13128 Ctr.

berechnet. (Zeitschrift des Vereines deutscher Ingenieure, Bd. XIII S.

35.) Ferner ergibt sich aus dem Geschäftsbericht der Mansfeldschen Kupferschiefer

bauenden Gewerkschaft, daß auf den genannten Hütten ein Gerstenhöfer'scher Röstofen so viel Schwefligsäure-Gas erzeugte,

daß der Kammerraum nicht ausreichte, die Umwandlung in Schwefelsäure möglichst

vollständig zu bewirken. Man ist bis zu circa 32 Proc.

Schwefelsäurefall zu 50° Baumé im Maximo gelangt, während circa 40 Proc. hätten erlangt werden können, wenn

größere Kammern vorhanden wären. Die Leistung eines Ofens per Tag hat sich bis circa 200 Ctr. Rohstein

erhöht, während früher auf Grund der in anderen Bezirken gemachten Erfahrungen das

passende Schüttungsquantum nur zu 60 bis 80 Ctr. täglich angenommen werden konnte.

Das Röstmehl war trotz der starken Schüttung so hoch abgeröstet, daß man beim Spuren

Kupferausscheidungen bemerkte, und zur Verhütung derselben, sowie zur Bildung von

circa 65procentigen Spursteinen bis 25 Proc.

ungerösteten Rohstein zuschlagen mußte. Bei dieser Art zu rösten konnte durchaus

nicht constatirt werden, daß in dem Röstmehle mehr Vitriol gebildet war, als bei

schwacher Schüttung. Bedingung des Gelingens sind Zuführung genügender

Oxydationsluft in die Röstöfen und Verwendung trockener, durch Erwärmung von ihrem

Wasser befreiter Granalien.

Dagegen haben nach einer Mittheilung des Hrn. C. Trainer

an den Verfasser die Gerstenhöfer'schen Röstöfen in

Swansea zur Röstung von

Zinkblende sich nicht bewährt, indem sich zu viel Zinkvitriol bildete. (Zeitschrift

für das Berg-, Hütten- und Salinenwesen in dem preußischen Staate, Bd.

XIV, Lief. 1; Zeitschrift des Vereines deutscher Ingenieure, Bd. XII S. 681.)

Tafeln