| Titel: | Neuer Arbeitsstahl für Drehbänke, Hobel- und andere Werkzeug-Maschinen. |

| Fundstelle: | Band 194, Jahrgang 1869, Nr. XLIV., S. 193 |

| Download: | XML |

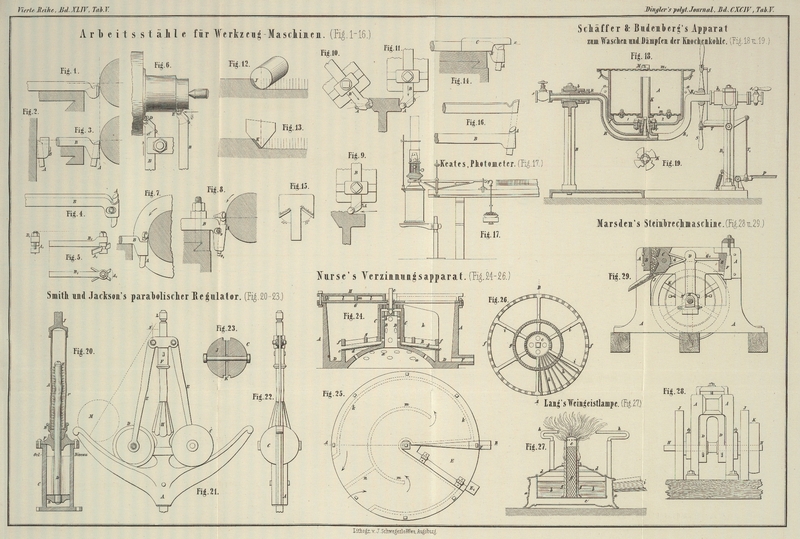

XLIV.

Neuer Arbeitsstahl für Drehbänke, Hobel-

und andere Werkzeug-Maschinen.

Nach Armengaud's Génie industriel, August 1869, S.

85.

Mit Abbildungen auf Tab.

V.

Neuer Arbeitsstahl für Drehbänke, Hobelmaschinen und andere

Werkzeugmaschinen.

Im Bulletin de la Société des anciens

éléves des Ecoles impériales des arts et

métiers (Novemberheft 1868) veröffentlichte Georg Monbro eine interessante Abhandlung über einen neuen

Arbeitsstahl für Werkzeugmaschinen, welchen derselbe vorwiegend in der englischen

Abtheilung der letzten internationalen Ausstellung zu Paris zu beobachten

Gelegenheit hatte. Diesem Aufsatze ist Nachstehendes entnommen.

Bei der Prüfung der schönen Werkzeugsammlung, welche die französische Marine

ausgestellt hatte, bemerkte man, daß alle in der Form und Ausführung ganz

vollkommenen Arbeitsstähle aus Stahlstangen nur durch Schmieden, oft mit Aufwand

vieler Mühe hergestellt und mit Aufmerksamkeit gehärtet worden waren. Diese

ursprünglich ganz vollkommenen und zweckmäßigen Werkzeuge ändern aber

nothwendigerweise durch wiederholtes Schleifen ihre Form, so daß endlich ein

Umschmieden nöthig und dadurch die Instandhaltung derselben kostspielig wird.

Die englischen Constructeure dagegen, welche mit allen möglichen Mitteln schwierige

Handarbeit zu ersetzen suchen, halten an dem Grundsatz fest, daß jene Werkzeugsform

die günstigste sey, welche nicht von der Willkür des Arbeiters abhängt. Aus diesem Grunde

adoptirten sie den Spiralbohrer (twist drill), welcher

ununterbrochen weitere Verbreitung findet, ferner den Arbeitsstahl welcher nun näher

besprochen werden soll.

Vor Allem ist aus Fig. 4 und 5 zu entnehmen, daß der

Stahl A vom Werkzeughalter B

unabhängig ist; jener wird einfach aus einem Stahlstab gebildet, und unter einem

bestimmten Winkel angeschliffen, endlich unter einer unveränderlichen Neigung im

Halter festgestellt. Die Gestalt des Werkzeughalters ist eine derartige, daß jede

Art von Arbeit verrichtet werden kann, wie bei Drehbänken, Feil-,

Nuth-, Hobel- und anderen Maschinen. Die Dimensionen hängen natürlich

von der Inanspruchnahme bei der zu verrichtenden Arbeit ab.

Der Werkstahl A wird aus einem guten Rundstahl

hergestellt, welcher kalt in Stücke geschnitten, an einem Ende gehärtet und auf

einem Schleifstein zugeschärft wird.

Die Werkzeughalter B werden aus Stahl geschmiedet und

zuletzt in Gesenken regelmäßig geformt; an zwei Seitenflächen abgehobelt, können sie

im Support einer Drehbank oder anderer Maschinen richtig und solid festgestellt

werden.

Das Loch im Halter B, durch welches der Arbeitsstahl

gesteckt wird, ist nach einer gewissen, durch die Erfahrung gefundenen Richtung

gebohrt. Zur Erzielung einer guten Arbeit muß der Werkstahl eine gleiche Neigung

behalten, da sich sonst die Späne nicht leicht abtrennen.

Der Schneidstahl wird in Werkzeughalter, je nach der Inanspruchnahme, mit Hülfe einer

oder mehrerer Schrauben festgehalten, so bei bedeutendem Widerstand durch eine

seitwärts angebrachte Schraube v und eine zweite v', mit dem Kopfe nach abwärts, welche in der

Verlängerung des Stahles befindlich ist, um zugleich die Stellung desselben zu

reguliren (Fig.

8). Die Querschrauben werden unter einem rechten Winkel gegen den

Werkstahl gestellt, um die Arbeit in keinem Falle zu hindern.

Wie gesagt, wurde die unveränderliche Neigung des Arbeitsstahles in seinem Halter

nach zahlreichen Versuchen auf ebenen, cylindrischen und conischen Arbeitsflächen

erfahrungsgemäß bestimmt. Die geringste Abweichung hiervon gibt weniger gute und

weniger ökonomische Resultate.

Diese Neigung beträgt 1/8, d.h. der Winkel circa 7

Grade.

In Fig. 6 ist

der Schneidstahl von der Seite unter einen Winkel von 45 Grad im Werkzeughalter

befestigt; das Resultat entspricht einem Schnitt von vorn und von der Seite, was man

gewöhnlich dadurch erreicht, daß man den Arbeitsstahl hakenförmig oder stichelförmig

schmiedet.

Man kann mit dieser Anordnung des Werkzeuges leicht Wellenringe, Ansätze, Facetten,

sowie parallele Flächen abdrehen, mit einem Worte alle auf der Drehbank

vorkommenden Arbeiten mit einem Drehstahl verrichten, ohne die Stellung desselben

verändern zu müssen, sobald er einmal im Support eingespannt ist.

Hierbei ist es wesentlich, daß die Schneidkante im Niveau der Drehbankspitzen sich

befindet, um eine ebenso glatte Oberfläche wie auf einer Hobelmaschine zu erreichen.

Man regelt die Höhe des Arbeitsstahles mit Hülfe einer Blechlehre (Fig. 14), und da der

Stahl mittelst einer Schraube befestigt wird, so ist es nicht nöthig, ihn im Support

festzukeilen.

Die Werkzeughalter werden paarweise als rechte und linke erzeugt (Fig. 9, 10 und 11). Fig. 9 zeigt einen im

Meißelhalter einer Hobelmaschine befestigten Arbeitsstahl, welcher die horizontale

Fläche einer Drehbankswange bearbeitet; Fig. 10 und 11 zeigen

andere Anordnungen, um die verticale und die schiefe Fläche desselben Stückes zu

behobeln.

Um das vervollkommnete Werkzeug weiter zu vervollständigen, wurde der Werkzeughalter

mit drehbarem Kopf (Fig. 5) hergestellt, welcher die Stahllamelle A' aufnimmt, deren Schneide verschieden geformt ist, je nachdem man die

Wirkung eines Spitz-, Schrot-, Hakenstahles zu erreichen sucht.

Man verwendet diese Arbeitsstähle um Ecken zu vollenden, scharfe Kanten zu bilden,

Cannelirungen zu formen, überhaupt zu allen complicirten Arbeiten. Wie bei dem

runden Arbeitsstahl, braucht man auch bei diesen nur einen Werkzeughalter und

erspart damit die Herstellung und Instandhaltung einer Menge verschieden geformter

Werkstähle; gleichzeitig eignet sich diese Form zur Benutzung bei der Drehbank.

Zur Erreichung der günstigsten Resultate mit diesem System der Werkzeugstähle müssen

die Schneiden die gehörige Form bewahren, sowie sie selbst vom besten Stahl

herzustellen sind. Es geschieht häufig, daß ein wenig geschickter Arbeiter, welcher

sein Werkzeug selbst zuschleift, eine zu stumpfwinkelige Schneide herstellt, welche

sodann das Metall mehr abreißt als abschneidet (Fig. 1). Mit einem runden

Stahl ist dieß weniger zu befürchten, da das Nachschärfen höchst einfach und dadurch

methodisch bewerkstelligt werden kann, indem man einen Schleifstein mit einem

verstellbaren Support verwendet, mittelst dessen der Stahl unter dem gewünschten

Schärfungswinkel festgehalten wird. Ueberdieß ist nur eine Fläche abzuschleifen und

da sich der Querschnitt des Rundstahles nicht ändert, so kann er bis fast an's Ende

verbraucht werden.

Das Anschleifen gewöhnlicher Werkstähle erfordert dagegen wegen der Einhaltung der

zweckmäßigsten Form und der gewünschten Schärfenwinkel viel Aufmerksamkeit, überdieß

beträchtlich mehr Zeit, da einige Flächen anzuschleifen sind.

In England erhält in gewissen Werkstätten jeder Arbeiter eine bestimmte Zahl runder

Arbeitsstähle, welche in die Halter der von ihm beaufsichtigten Maschinen passen;

ein eigens dazu bestimmter Arbeiter schleift dieselben nach jeder Schicht. In einer

Viertelstunde werden 20 Werkzeuge geschliffen. Auf diese Art tritt bei der Maschine

keine Unterbrechung der Arbeit ein, da der Arbeiter die Werkstähle weder

umzuschmieden noch zu Härten hat; wenn ihm auch die Sorge für das Schärfen bliebe,

würde der Arbeitsverlust unbedeutend seyn.

Eine nicht zu verkennende, große Materialersparniß ergibt sich bei der Verwendung von

Arbeitsstählen, welche unabhängig von ihrem Halter sind. Die bedeutende Stahlmenge

in den Meißeln für große Hebelmaschinen, Drehbänke u.s.w. repräsentirt ein Capital,

welches unproductiv angelegt ist, während auch die Verluste aus der Abnutzung der

Werkzeuge nicht unbedeutend sind. Nach dem neuen System bildet der Werkzeughalter

einen Theil der Maschine, der keine Unterhaltungskosten erfordert; das Werkzeug

selbst wird von einer Stange Rundstahl kalt abgehauen, braucht nicht geschmiedet zu

werden und ist nicht den Formveränderungen ausgesetzt, wie ein häufig wiederholt

gehärtetes Stahlstück.

Die Tiefe des Maximalschnittes, den ein Rundstahl macht, ist gleich der Hälfte seines

Durchmessers. Für sehr tiefe Schnitte kann man auch einen Stahl mit ovalem

Querschnitt verwenden und dabei bis 25 Millimeter Tiefe beim Horizontalhobeln

schreiten. Damit in diesem Falle das Werkzeug in seinem Halter nicht zurückgedrückt

wird, ist dessen Grund massiv hergestellt und hilft man bei einer Verkürzung des

Stahles durch kleine Einlagsscheibchen nach.

Die mit einem Rundstahl erzeugte Arbeit ist unter gleichen Umständen erheblich besser

als jene mit gewöhnlichen Meißeln oder Sticheln; die Oberflächen werden nämlich viel

gleichförmiger, selbst wenn man stärkere Späne nimmt.

Vergleicht man die Figuren 12 und 13, so wird dieses

einleuchten; in beiden Fällen ist das Vorrücken des Stahles gleich.

Je größer das Vorrücken, desto größer ist die Arbeit; beide stehen im directen

Verhältniß. Der zu schnell vorrückende Arbeitsstahl gewöhnlicher Art hinterläßt aber

rauhe Linien auf der Oberfläche, wie man aus Fig. 13 entnehmen kann.

Bei Anwendung des Rundstahles (Fig. 12) ist der Span in

der Höhe am dicksten, während er nach abwärts immer dünner wird und so zu sagen die

Stahlschneide tangirt. Die durch einen Schnitt erzeugte Rauhigkeit nimmt der nächste

Schnitt sicher weg.

Erfahrungsgemäß wurde auch die zur Arbeit mit einem Rundstahl nöthige Kraft annähernd

bestimmt und dabei constatirt, daß sie um etwa 25 Procent kleiner ist als jene bei

Anwendung eines gewöhnlichen Meißels. Zum Versuche nahm man einen passend

geschmiedeten Arbeitsstahl bei 5 Millimeter Schnitttiefe und 1 Millimeter Vorrücken.

Die direct an dem Treibriemen ziehende Kraft betrug 34 Kilogramme; bei Einschaltung

des Rundstahles waren nur 25 Kilogr. erforderlich.

Noch wäre die Thatsache hervorzuheben, daß alle neuen Arbeitsstähle, ob groß oder

klein, die gleiche Form besitzen und daß der Schärfungswinkel für Arbeiten in

Gußeisen und Bronze stets derselbe bleibt; ein anderer, kleinerer aber auch

unveränderlicher Winkel gilt für Schmiedeeisen- und Stahlarbeiten.

Die Anwendung des verbesserten Werkstahles gestattet, wie man uns versicherte, das

Ersparniß eines Schmiedes und eines Zuschlägers, sowie die Verwendung nur eines

Schleifsteines anstatt zweier Steine; anstatt vier Arbeitern braucht man also zur

Instandhaltung der Werkzeuge nur einen.

Die Rundstähle werden von 8 bis 44 Millimeter Stärke verfertigt; erst von 22

Millimeter Durchmesser an werden sie mit mehreren Druckschrauben im Halter

befestigt.

Die Figuren

1–16 anbelangend, stellt

Fig. 1 einen

gewöhnlichen Drehstahl dar;

Fig. 2 und

3 zeigen

die erste Construction der Werkzeughalter B für die

runden Arbeitsstähle A; der eine für Arbeiten an ebenen,

der andere für solche an cylindrischen Flächen;

Fig. 4 zeigt

die vervollkommnete Construction des Werkzeughalters B;

Fig. 5

repräsentirt in drei verschiedenen Ansichten den Werkzeughalter mit drehbarem

Kopf;

Fig. 6 und

7 zeigen

den Gebrauch eines parallel und quer arbeitenden Stahles;

Fig. 8

veranschaulicht den verbesserten Werkzeughalter mit der unteren Stellschraube v';

Fig. 9, 10 und 11 zeigen

vervollkommnete Werkzeuge zur Bearbeitung ebener, verticaler und schiefer

Flächen;

Fig. 12 und

13 sind

zwei Skizzen zur Erklärung der Wirkung eines runden und eines gewöhnlichen

Arbeitsstahles.

Zur Bestimmung der richtigen Höhe des Arbeitsstahles bei der Drehbank dient die

Blechlehre C (Fig. 14); die

Verlängerung der Kante x fällt in die Achse der

Spindel.

Fig. 15 zeigt

eine Lehre für die Schärfenwinkel, und zwar den Winkel von 60 Grad für Gußeisen,

jenen von 50 Grad für Schmiedeeisen.

Endlich gestattet Fig. 16 die Vergleichung des neuen Arbeitsstahles mit einem gewöhnlichen

Stahl.

J. Z.

Tafeln