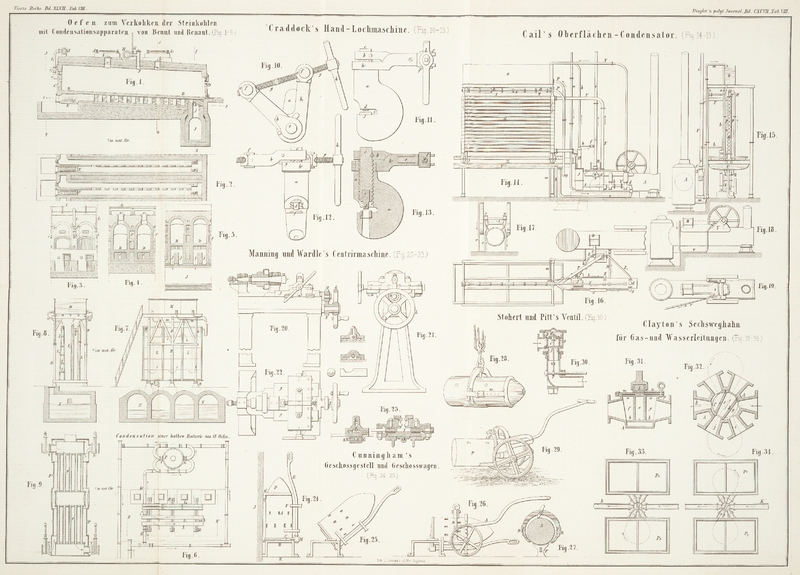

| Titel: | Oefen zum Verkohken der Steinkohlen (Pernolet's System) mit Condensationsapparaten, von Benut und Renaut. |

| Fundstelle: | Band 197, Jahrgang 1870, Nr. CV., S. 411 |

| Download: | XML |

CV.

Oefen zum Verkohken der Steinkohlen (Pernolet's System) mit Condensationsapparaten, von Benut und Renaut.

Aus Armengaud's

Génie industriel, Juni 1870, S. 281.

Mit Abbildungen auf Tab.

VIII.

Benut und Renaut, Oefen zum Verkohken der Steinkohlen.

Der im Nachstehenden beschriebene Verkohkungsofen ist nach dem Principe der bekannten

Knab'schen Oefen mit geheizter SohlePolytechn. Journal, 1859, Bd. CLIV S. 97. construirt; mit demselben sind aber verschiedene Apparate verbunden, welche

ein neues Verkohkungsverfahren bedingen, womit weit vortheilhaftere Resultate

erzielt werden.

Man erhält bei Anwendung dieses Verfahrens nicht allein Kohks von guter

Beschaffenheit, sondern gewinnt auch die Nebenproducte (Theer, Ammoniakwasser etc.),

welche sich während des Verkohkungsprocesses bilden und die bisher kaum beachtet

wurden, für manche Anlagen sogar eine Quelle von mancherlei Unannehmlichkeiten

bildeten.

Die Vorzüge des Pernolet'schen Verfahrens bestehen in

Folgendem:

1) Dasselbe gibt vortreffliche Kohks für technische Zwecke, zum Heizen der

Locomotiven, zu metallurgischen Operationen etc., während dabei das entwickelte Gas

aufgefangen wird und entweder zum Heizen der Kohksöfen oder zur Beleuchtung benutzt

werden kann; im ersteren Falle wird eine Ersparniß an Brennmaterial ermöglicht, im

letzteren Falle wird das Gas, nachdem es gehörig gereinigt worden, mit dem durch

Destillation der Steinkohle in Retorten dargestellten Leuchtgase gemischt, oder mit

Hydrocarbüren, um seine Leuchtkraft zu erhöhen.

2) Bei Anwendung des Pernolet'schen Verfahrens werden als

Nebenproducte der Theer und die in demselben enthaltenen Essenzen und Oele, sowie

das Pech und das Ammoniakwasser (welches zur Darstellung von schwefelsaurem

Ammoniak, einem sehr werthvollen Düngmittel, benutzt wird) gewonnen.

Allerdings werden diese günstigen Resultate nur mit einer Vermehrung der ersten

Anlagekosten der Oefen erlangt; aber die Vortheile welche die Industrie jetzt aus

allen Nebenproducten der Steinkohle zu ziehen weiß, verleihen diesem System einen

wirklichen Vorzug vor den gebräuchlichen einfacheren Verfahrungsweisen.

Nach diesen allgemeinen Bemerkungen gehen wir zur eingehenden Beschreibung der

verschiedenen Apparate über, welche dieses System erfordert.

Die Kohksöfen.

Figur 1 ist

ein durch die Achse eines der Kohksöfen geführter Längsschnitt;

Fig. 2 ist ein

unterhalb der Sohle durch die Züge nach der Linie 1–2 der Figur 1 geführter

Horizontalschnitt;

Fig. 3 stellt

die Vorderansicht von zwei gekuppelten Oefen (eines Doppelofens) nach der Linie

3–4 der Fig.

1 dar;

Fig. 4 ist ein

Querschnitt nach der Linie 5–6 der Fig. 1;

Fig. 5 ist ein

zweiter Querschnitt, welcher zum hinteren Theil und nach der Linie 7–8 der

Fig. 1

durch den alle Oefen verbindenden und die Verbrennungsproducte ihres Herdes nach der

gemeinschaftlichen Esse leitenden Canal geführt ist.

Sechsunddreißig derartige Oefen sind mit einander verbunden und bilden eine Batterie.

Auf einer Schienenbahn gelangen die Wagen zu dem Gebäude, in welchem die Steinkohlen

zerkleint werden.

Das hier dargestellte Kohlenklein wird in kleine, je einen Hektoliter fassende Wagen

geladen und diese werden auf einer, auf den Oefen selbst angelegten doppelspurigen

Eisenbahn A und A', an die

zum Beschicken der Oefen dienenden Oeffnungen a und a' (von 0,3 Met. Durchmesser) gefahren und in dieselben

entleert.

Die Oefen werden mit Kohle beschickt bis deren Schicht eine gleichmäßige Höhe von

0,70 bis 0,80 Met. über der Sohle B erreicht hat; an den

zwei Enden der Oefen muß die Kohlenschicht eine schiefe Ebene bilden.

Da die Oefen einen nutzbaren Raum von 8,30 Met. Länge auf 0,80 Met. Breite haben, so

gelangt jedesmal eine Charge von ungefähr 50 Hektolitern zur Verkohkung.

Sollen die Oefen in Betrieb gesetzt werden, so verschließt man die Aufgeböffnungen

a und a', indem man die

Deckel b und b' mit Lehm

verstreicht (Fig.

1); ebenso verschließt man die Vorderthüren C

und die Hinterthüren D; dann wird der Rost E beschickt. Derselbe hat sehr beschränkte Dimensionen,

1 Met. Länge auf 0,27 Met. Breite, weil er nur die untere Fläche der Sohle B erhitzen muß; die obere Fläche und die Seitencanäle

F (Fig. 4 und 5) werden durch das beim

Verkohlen erhaltene Gas erhitzt.

Nachdem alle diese Anordnungen getroffen sind, regulirt man die Oeffnung des auf den

Oefen angebrachten Gasventiles G (Fig. 1), zündet das auf

dem Roste befindliche Brennmaterial an und die Operation beginnt; dieselbe muß

sechsunddreißig bis zweiundsiebenzig Stunden dauern. Nachdem die Kohlenmasse den

gehörigen Temperaturgrad erreicht hat, entwickeln sich die Gase und die

Wasser- und Theerdämpfe, welche durch die oben im Ofengewölbe angebrachte

Oeffnung g in den Sammelapparat H gelangen.

Dieser Sammler führt sie den verschiedenen später zu beschreibenden

Condensationsapparaten zu, und das Gas wird dann durch die Leitung I den Oefen zugeführt, welche es erhitzen soll, und

gelangt durch das Rohr I' zu den gußeisernen Büzen i in dem oberen Seitencanal eines jeden dieser Ofen.

Einerseits bestreichen somit die vom Feuerkasten kommenden Flammen die untere Fläche

der Herdsohle in ihrer ganzen Ausdehnung, und treten von hier direct durch zwei

Oeffnungen j (von 0,35 Met. Länge und 0,22 Met. Breite)

in die Zugesse J, deren Dimensionen der Anzahl der Oefen

entsprechen müssen; die Sohle wird oberhalb der Feuerbrücke durch kleine, aus

Backsteinen aufgeführte Pfeiler c von 0,11 Met. auf

0,023 Met. gestützt, welche 0,023 Met. von einander entfernt stehen.

Andererseits erhitzt das aus der Büze oder dem Brenner i

ausströmende Gas die Seitenflächen und tritt, nachdem es die beiden Züge F, von 0,40 Meter Höhe auf der ganzen inneren Länge der

Oefen, nämlich 7,90 Met., durchströmt hat, durch eine im Niveau des Herdes

angebrachte Oeffnung unter die Sohle, wo es sich mit den vom Feuerraum herkommenden

Flammen mischt. Mittelst eines über dem Brenner befindlichen Hahnes i' kann der Eintritt des Gases in die Züge regulirt

werden. Die Stäbe des Rostes E liegen nahe aneinander,

um die Lösche zurückzuhalten und zu verbrennen.

Wenn die Verkohkung vollständig erfolgt ist, verschließt man das Ventil des

Gassammlers G, nimmt die Deckel b, b' der Aufgeböffnungen a, a' ab, schließt

den Hahn i' der Büze i,

öffnet die Thüren C und D,

und schreitet zum Austragen der Kohks, wozu ein besonderes Instrument, der sogen.

„Treiber“ (repoussoir) dient,

welcher entweder durch Menschenkraft oder auf mechanischem Wege, mittelst einer

Locomobile bewegt wird.

Dieser Treiber besteht aus einer gerippten Gußeisenplatte, welche die ganze Breite

des Ofens hat und auf Führungsrollen ruht; dieselbe wird durch Zahnräderwerk und

Zahnstange bewegt und über die Sohle, welche zur Erleichterung des Ausräumens einen

Fall hat, hingeführt, so daß die ganze Kohksmasse auf einer schiefen Ebene, der sogen.

Austragsebene weggeschoben wird.

Die ganze Charge bildet eine zusammenhängende Masse, welche mit dem Hammer

zerschlagen und dann in Wagen zum Magazin oder an die Abfuhrplätze transportirt

wird. Die erhaltenen Kohks sind, wenn die Operation gut geleitet wurde, weiß oder

diamantähnlich; sie bilden kleine Bündel, welche gruppirt und in der Masse isolirt

sind; diese Kohks sind auch sehr zerreiblich; sie werden zu Feuerungen verwendet, in

denen eine hohe Temperatur erzeugt werden soll, wie für Hohöfen, Kupolöfen,

Locomotiven u.s.w. Die Retortenkohks werden hingegen bekanntlich nur bei solchen

Feuerungen verwendet, welche eine viel geringere Hitze geben sollen.

Nach beendigtem Austragen wird der Ofen mit einer neuen Charge von Kohlen beschickt;

man darf nicht unterlassen, das Feuer der Herde in der Zeit zwischen zwei Chargen zu

unterhalten.

Zum Bau eines Ofens sind 10 Kubikmeter feuerfeste und 10 Kubikmeter gewöhnliche

Ziegelsteine erforderlich; das Gewicht des dazu nöthigen Guß- und

Schmiedeeisens beträgt beiläufig eine Tonne.

Das Ausbringen per Tonne destillirter und verkohlter

Steinkohle läßt sich in folgender Weise aufstellen:

Kohks

800

Kilogr.

Theer, als wasserfrei angenommen

25

„

Ammoniakwasser

50

„

Also im Ganzen 875 Kilogr. per 1000 Kilogr. Steinkohlen.

Hierzu muß man aber auch noch die fehlerhaften Kohks oder sogen.

„Brände“ (têtes noires)

rechnen, welche auf dem Roste der Feuerungen gebrannt werden und ungefähr 3 bis 5

Procent der verkohlten Steinkohle betragen.

Die Kosten für Handarbeit, einschließlich des Beschickens der Oefen, des

Verstreichens der Fugen, der Speisung des Herdes und des Austragens der Kohks,

betragen:

1,65 Francs

Unterhaltung

des Gezähes

0,22 „

„

der Oefen

0,30 „

––––––––––

im Ganzen

2,17 Francs

per Tonne erhaltener Kohks.

Die Condensationsapparate.

Wir haben weiter oben gesehen, daß die bei der Destillation entwickelten Gase sich in

die Kondensatoren begeben, in welchen sie sich der ihnen beigemischten fremdartigen

Dämpfe entledigen.

Welches Condensationssystem man auch anwenden mag, so muß man auf je 1000 binnen 24

Stunden erzeugter Kubikmeter Gas 20 Quadratmeter Condensationsfläche rechnen.

Eine Tonne Steinkohlen welche in 24 Stunden 800 Kubikmeter Gas gibt, erfordert für

die Condensation eine Fläche von 16 Quadratmeter, also für eine Batterie von 36

Oefen 600 Quadratmeter.

Die in Fig. 6

im Grundriß, in Fig.

7 und 8 im Aufriß und im Durchschnitt dargestellten Kondensatoren sind von

neuer Erfindung. Sie haben zweierlei Einrichtung, je nachdem die durch Netzen zu

bewirkende Condensation innerhalb oder außerhalb stattfindet, und mit Brunnenwasser

oder Ammoniakwasser.

In dem Falle wo das Netzen im Inneren des Apparates durch Ammoniakwasser geschieht,

tritt das Gas durch das Rohr K zu, welches mit der

Tubulatur eines der beiden blechernen Apparate L, L'

verbunden wird, deren jeder durch verticale Scheidewände in sechs Kammern getheilt

ist. Das Gas dringt in die erste dieser Abtheilungen hinab, passirt unter der

Scheidewand, welche in einer gewissen Entfernung vom Boden aufhört, steigt in der

zweiten Abtheilung oder Kammer empor, strömt dann wieder hinab in der dritten, und

so fort bis es durch die Tubulatur k in den zweiten

Apparat L' gelangt; es wird nur bei seinem Niedergange

angefeuchtet und condensirt.

Das Ammoniakwasser welches aus dem mit drei Abtheilungen versehenen Behälter M zufließt, fällt in den unteren Theil des Condensators

und fließt von hier durch kleine, zu diesem Zwecke angeordnete Heber n in die Theercisterne N.

Der Condensator L² für äußerliches Netzen durch

Brunnenwasser (Fig.

8), ist ebenfalls in sechs Kammern getheilt, jedoch durch horizontale,

nicht durch verticale Scheidewändel. Das Gas tritt oben in den Apparat ein, und

streicht nach und nach von einer Kammer zur anderen hinab, den Scheidewänden

folgend; unten findet es einen Ausgang und gelangt durch das Rohr K' (Fig. 6) in den

Röhrencondensator P, wo seine Reinigung und Condensirung

vervollständigt wird.

Die Apparate werden von einem hölzernen Gerüst R

getragen, welches über den Theercisternen N angebracht

wird.

Da die Kondensatoren eine sehr geringe Breite haben, so besitzen sie nur wenig

Stabilität; sie müssen daher gut unterschwellt und fest mit einander verbunden

werden, um den Windstößen widerstehen zu können.

Auf dem Gerüst wird das Reservoir M aufgestellt, welches

zur Aufnahme des Brunnenwassers und des Ammoniakwassers in drei Gefache getheilt

ist; dasselbe wird mittelst einer Handpumpe gespeist.

Von diesem Behälter M gehen eiserne Leitungsröhren m ab, welche das Gaswasser für das Netzen dem

Condensator und das Brunnenwasser den Oefen zum Auslöschen der verkohlten Masse

zuführen. Das Wasserreservoir muß eine für die gedachten Zwecke mehr als

hinlängliche Wassermenge fassen.

Die Theercisterne N muß die während eines acht-

bis vierzehntägigen Betriebes condensirten Quantitäten von Theer und Ammoniakwasser

fassen können.

Um den Theer nahezu wasserfrei zu erhalten, muß man denselben längere Zeit in der

Cisterne verweilen lassen; das Gaswasser und der Theer welche beim Betriebe der

Verkohkungsöfen gewonnen werden, haben nämlich ziemlich gleiche Dichtigkeit und

scheiden sich daher nur sehr langsam von einander. Die Cisterne wird in der Nähe des

Condensators angebracht, nicht nur um das Condensations- und das

Netzungswasser zur Hand zu haben, sondern auch um das Ansaugen der das

Ammoniakwasser in das Reservoir hebenden Pumpe zu erleichtern.

Dieses Wasser wird mit Ammoniak möglichst gesättigt, indem man es acht- bis

zehnmal mit dem in den Kondensatoren enthaltenen Gase in Contact bringt.

Der auf dem Grundrisse Fig. 6 angedeutete und in

Fig. 9 in

größerem Maaßstabe im Schnitt dargestellte Röhrencondensator P ist der letzte Apparat in welchen das Gas eintritt bevor es die Oefen

heizt; derselbe kann entweder mit Luft oder mit Wasser betrieben werden.

Beim Betriebe mit Luft tritt das Gas durch die Tubulatur S ein und circulirt um die verschiedenen vom Mantel P umschlossenen Vertheilungsröhren p und die

in diesen enthaltene Luft; es tritt alsdann durch die Tubulatur T aus.

Beim Betriebe mit Wasser tritt das Gas durch die Tubulatur S' ein, circulirt in den Röhren und entweicht durch die Tubulatur T'; das Wasser bespült also die Röhren von außen.

Die Luft- und Wasserströme erfolgen in der Richtung von unten nach oben; die

Gas- und Dampfströme hingegen verfolgen die Richtung von oben nach unten (wie

durch die Pfeile angedeutet ist), so daß sie immer kältere Luft- und

Wasserschichten antreffen; diese Condensationsmethode ist die rationellste.

Der Röhrenkühler hat den bedeutenden Vorzug, daß man dessen kühlende Wirkung durch

Regulirung des Luftzuges, beziehungsweise des Wasserzuflusses, nach Belieben erhöhen

oder vermindern kann.

Sowohl eine zu starke als eine ungenügende Condensation zieht bei der Leuchtgasfabrication die

größten Uebelstände nach sich, und diese werden bei derber Anwendung des Röhrenkühlers vermieden.

Da die Dämpfe und Gase mit einer sehr hohen Temperatur in den Apparat treten, so

veranlassen sie durch Erhitzung der Luft einen natürlichen Zug; man kann den Zug

auch mittelst der Esse des Etablissements verstärken.

Der Apparat hat eine Kühlfläche von 80 Quadratmeter und entspricht einer Production

von 4000 Kubikmeter Gas in 24 Stunden. Da die Röhren des Kühlers einen drei und

einhalbmal größeren Gesammtquerschnitt haben als das Hauptrohr welches die

entwickelten Gase und Dämpfe zuleitet, so ist die Geschwindigkeit im Apparate eine

geringere und das Gas verweilt länger in demselben. Ein Dampfstrahl genügt zum

Ablösen aller Ansätze, ohne daß es erforderlich ist den Betrieb zu unterbrechen. Der

Röhrenkühler hat vor den übrigen Condensatoren auch noch den Vorzug, daß er

dreißigmal weniger Raum einnimmt und für eine gleiche Kühlfläche 25 Proc. weniger

kostet.

Tafeln