| Titel: | Notizen über FerdinandSteinmann's Kalkofen mit Gasfeuerung; mitgetheilt von Dr. Ottokar Čech, Docent am Polytechnicum zu Prag. |

| Autor: | Carl Otokar Cech [GND] |

| Fundstelle: | Band 198, Jahrgang 1870, Nr. CXVII., S. 501 |

| Download: | XML |

CXVII.

Notizen über FerdinandSteinmann's Kalkofen mit

Gasfeuerung; mitgetheilt von Dr. Ottokar Čech, Docent am Polytechnicum zu Prag.

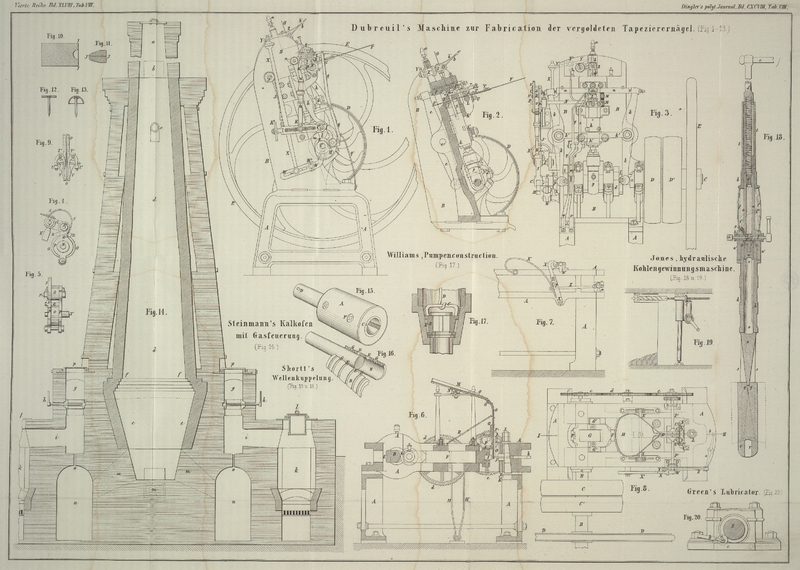

Mit einer Abbildung auf Tab. VIII.

Cech, über Steinmann's Kalkofen.

Herr Ferdinand Steinmann,

Civilingenieur in Dresden, ließ sich einen Kalkofen mit Gasfeuerung patentiren,

welcher in Böhmen, Mähren und Oesterreich immer größere Verbreitung erlangt.

Der Erfinder hat sich auch mit dem Vereine ostböhmischer Zuckerfabrikanten in's

Einvernehmen gesetzt, der Vereinscassa von jedem im Rayon bestellten Ofen eine Quote

zu entrichten und auf diese Weise hat er denselben nicht nur den Kalkproducenten, sondern auch der Zuckerfabrication zugänglich gemacht.

Ich habe diesen Ofen in den Kalksteinbrüchen um Prag und Beraun zur größten

Zufriedenheit der Besitzer manipuliren gesehen, auch aus der Zuckerfabrik Zdic,

welche denselben bereits im Vorjahre in Gang setzte, nur Lobenswerthes über

denselben zu berichten und hoffe daß sich der bisherige Ruf desselben in der

heurigen Campagne bei jenen Zuckerfabriken Ostböhmens bewähren wird, wo er

eingeführt wurde.

Jedenfalls gehört „Steinmann's Ofen“

hinsichtlich der Baumaterialien-Fabrication mit „Hoffmann's Ringofen“ zu den

erfreulichsten, rasch sich ausbreitenden Errungenschaften der Praxis in der neuesten

Zeit.

Steinmann's Ofen ist ein Gaserzeugungsofen, zu dessen

Heilung keine Kohks erforderlich sind, sondern welcher mit jeder nicht backenden

Kohle beschickt werden kann, wobei man im Vergleiche mit den Kohkskalköfen den

Centner Kalk um 30 bis 40 Proc. billiger herstellen kann. Die hierbei gewonnene

Kohlensäure ist für die Zwecke der Zuckerfabrication

hinreichend rein; die Bedienung des Ofens ist eine leichte.

Der in Fig. 14

dargestellte Ofen besteht aus: 1) den Gaserzeugern (Generatoren; 2) der Gicht und 3)

dem Aufsatze.

Der Raum a dient zum Abziehen des Gases, so lange ohne

Pumpe gearbeitet wird.

Durch die Oeffnung b wird der Ofen mit Kalkstein

beschickt; bei c mündet das Rohr der Saturationspumpe in

den Ofenkörper; d, d ist der Hohlraum des Ofens zur

Aufnahme des Kalksteines; e, e ist die Rast; f, f sind die Gaseinströmungsdüsen; g, g ist der Ringcanal für die Generatorgase, welche

unmittelbar mit den Gaseinströmungsdüsen communiciren.

h, h, sind die Gasabsperrklappen;

i, i ist der Verbindungscanal zu den Generatoren;

k, k u. l, l sind die

hermetisch geschlossenen Schuttverschlüsse für die Generatoren;

m und m die zweiseitigen

Kalkabzüge;

n und n die

Durchgangspassagen;

o und o die Theerabflüsse,

welche in den Kalkgang münden;

p und p die

Reinigungsverschlüsse.

Der Proceß ist folgender: Wenn der Schacht frisch mit Kalkstein angefüllt ist, wird

in den Kalkabzügen m und m

ein Holzfeuer angemacht und so lange unterhalten, bis der auf der Rast e liegende Kalkstein rothglühend geworden ist; hierauf

stellt man dieses Feuer ein, schließt die Fallthüren und entzündet die inzwischen

vorbereiteten Generatoren k und k.

Die Kohlengase nehmen sofort ihren Weg durch ii,

hh, gg, und

dringen durch die Düsen f, f in den Schacht des Ofens,

wo sie sich am glühenden Kalkstein und durch den Zutritt der atmosphärischen Luft

bei m, m sogleich entzünden.

Die Hitze steigt dann mit außerordentlicher Geschwindigkeit derart, daß in der Regel

binnen 2–3 Stunden schon die Hellrothgluth erreicht ist, worauf das Abziehen

des Kalkes alle zwei Stunden continuirlich bis zum Schlusse der Campagne

erfolgt.

Die Verbrennungsluft des Gases, welche bei m, m

eindringt, muß also zunächst den in der Rast e

stehenden, glühenden und bereits fertig gebrannten Kalk

passiren, nimmt daher nicht allein dessen Temperatur an, sondern kühlt ihn auch

gleichzeitig ab, weßhalb der Kalk beim Abziehen beinahe mit bloßer Hand angefaßt

werden kann. Die Temperatur der Luft, sowie ihre vielfache Zertheilung innerhalb der

Kalkmasse bewirkt eine schnelle und vollständige Kohlensäurebildung. Daher kommt es,

daß man stets eine reine (18- bis 24procentige) Kohlensäure erhält. Wann die Füllung der Generatoren mit frischer Kohle

vorgenommen Werden soll,

erfährt man anfangs am besten durch bloßes Befeuchten der Schüttverschlüsse;

entsteht ein rasches Verdampfen, so ist es Zeit zur neuen Beschickung. Bevor man die

Schüttverschlüsse öffnet, wird der Gascanal mittelst der Gasabsperrplatte gesperrt,

um beim Oeffnen des Schüttverschlusses jeder Detonation

vorzubeugen. Ist die Klappe an der einen Seite abgesperrt, so öffnet man an

derselben den Schüttverschluß, ohne daß der Betrieb aufgehalten würde, füllt den

Generator mit demselben Gewichtsquantum Kohle wie zuvor und sperrt denselben

hermetisch ab; ist der Verschluß angebracht, so öffnet man die Klappe wie früher und

geht auf ähnliche Weise zur Füllung des zweiten Generators über.

Ein Ofen zur täglichen Erzeugung von 80 Ctr. Kalk kostet ca.:

für Grundaushebung

20

fl.

40000 rothe Ziegel

800

„

3000 Chamotteziegel

240

„

Kalkmörtel

120

„

Chamottemörtel

120

„

Armatur

800

„

Arbeitslöhne

400

„

–––––––––

2500

fl. östr. Währ.

Das Patenthonorar beträgt 200–300 fl., je nach der Größe des Ofens. Da sich

aber die Construction von k, k stets nach der

anzuwendenden Kohlengattung richtet, so ist bei Bestellung eines solchen Ofens

dieselbe anzugeben.

Da bereits circa 20 Zuckerfabriken Oesterreichs und etwa

20 Zuckerfabriken Ostböhmens Steinmann's Kalkofen

besitzen, welche durchschnittlich 100 Pfund gut gebrannten reinen Kalk mit 40 Pfd.

Brennstoff erzielen, so ist dieser Ofen besonders jenen Fabriken zu empfehlen,

welche an der Bahn situirt sind und sich billige Braunkohle verschaffen können.

Um die Einführung dieser Oefen in Ostböhmen haben sich die

Zuckerfabriks-Directoren Groß und Friedrich Napravil besondere Verdienste erworben, da sie in einer

der Plenarversammlungen des Zuckerfabriksvereines die Vorzüge des Ofens einer

Discussion unterwarfen und Hrn. Ingenieur Steinmann nach Böhmen beschieden, um persönlich seine Oefen

einführen zu können.

Bisher haben in Böhmen die Zuckerfabriken Louny, Lobosice, Modrany, Velim, Zdice

u.s.w. die befriedigendsten Resultate aufzuweisen. Was den Gestehungspreis des

Kalkes anbelangt, so betragen für einen Centner im Kohksofen erzeugten Kalkes die

Kosten der Brennkohlen 50 kr.; im Steinmann'schen Ofen

calculiren sich die Brennkosten per Centr. Kalk auf

20–24 kr.

Prag, im August 1870.

Tafeln