| Titel: | Ueber Röstung schwefelhaltiger Erze nebst Beschreibung eines neuen Röstofens von Robert Hasenclever und Wilhelm Helbig. |

| Fundstelle: | Band 199, Jahrgang 1871, Nr. LXXIX., S. 284 |

| Download: | XML |

LXXIX.

Ueber Röstung schwefelhaltiger Erze nebst

Beschreibung eines neuen Röstofens von Robert Hasenclever und Wilhelm Helbig.

Aus der Zeitschrift des Vereines deutscher Ingenieure,

1870, Bd. XIV S. 705.

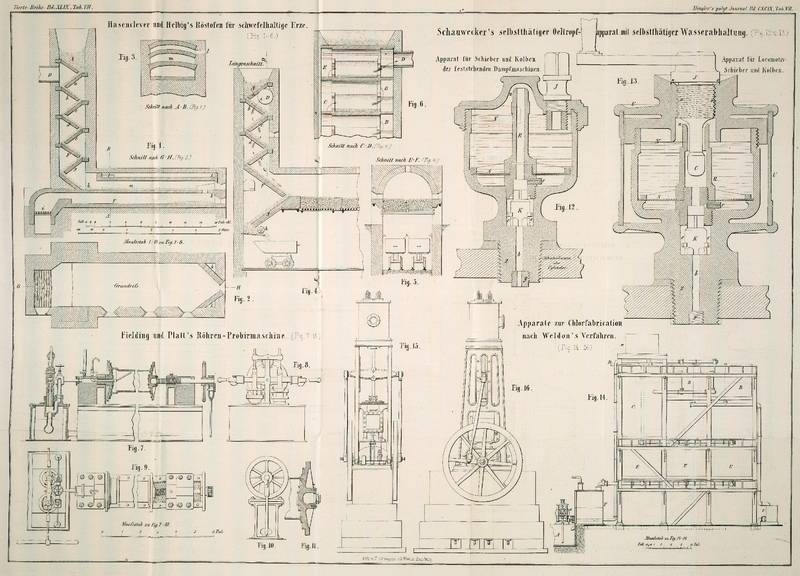

Mit Abbildungen auf Tab.

VII.

Hasenclever, über Röstung schwefelhaltiger Erze nebst Beschreibung

eines neuen Röstofens.

Die Röstöfen welche zur Entschwefelung der Erze dienen sollen, müssen je nach ihrer

Bestimmung verschieden construirt seyn. Wir haben nämlich drei verschiedene Zwecke

der Röstung zu unterscheiden: entweder handelt es sich um die Herstellung von

Metalloxyden zu metallurgischen Zwecken, ohne die resultirenden Gase zu

berücksichtigen, oder nur um die Verwendung des Schwefels ohne besonderen Werth auf

die Metalloxyde zu legen, oder endlich um eine Röstung, bei welcher sowohl die

Metalloxyde als auch der Schwefel der Industrie dienen sollen.

Wenn Schwefelerze nur zu metallurgischen Zwecken abgeröstet werden, so ist natürlich

die Zusammensetzung der entweichenden Gase ganz gleichgültig. Man bedient sich dann

gewöhnlicher Flammöfen mit einfacher Sohle, oder um Raum und Kohlen zu sparen, mit

zwei Sohlen über einander, und läßt die entweichende schweflige Säure mit den

Feuerungsgasen durch die Kamine entweichen. Doch werden auch solche Gase zuweilen

benutzt, z.B. auf der Sternerhütte bei Linz a. Rh. und in Belgien auf den Werken der

Herren de Laminne. Da das Verfahren an letztgenanntem

Orte weniger bekannt seyn dürfte, so möge hier eine kurze Beschreibung folgen.

Die abgehenden Gase von vier Blenderöstöfen treten in Canäle aus Alaunschiefer,

welche sich in vielfachen Windungen an einem mehrere hundert Fuß hohen Bergabhang

hinaufziehen. Die Canäle sind ca. 200 Meter lang, 110

Centimeter hoch und 80 Centimeter breit, und münden in keinen Kamin. Oberhalb und

seitlich der Canäle wird losgehackter Alaunschiefer in 2 Meter hohen Schichten

angehäuft. Die Absorption des Gases ist vollständig und kein Geruch von schwefliger

Säure wahrnehmbar. Nach jahrelanger Berührung mit den Gasen hält man den

Alaunschiefer für hinreichend aufgeschlossen, hackt aus den alten Bauten ca. 38 Kubikmeter pro Tag

los und bringt dann die Massen in eine Auslaugerei. Die Laugen werden entweder auf

schwefelsaure Thonerde verarbeitet oder unter Hinzufügung von schwefelsaurem

Ammoniak eingedampft, aus welcher Lösung dann der Alaun herauskrystallisirt. Die

tägliche Production beträgt ca. 1000 Kilogrm.

schwefelsaure Thonerde und 5000 Kilogrm. Alaun. Die Anlagen sind sehr schön und

großartig, und die Benutzung der schwefligen Säure zu den oben erwähnten

Fabricationen ist eine sehr zweckmäßige, aber natürlich eine rein locale, da der

Alaunschiefer nur wenig verbreitet ist. Die Röstung der Erze wird durch diese

Verwendung der schwefligen Säure durchaus nicht beeinträchtigt, und die

Zusammensetzung der Röstgase übt keinen nachtheiligen Einfluß auf die Fabrication

aus.

Bei anderweitigen Benutzungen der aus den Röstöfen entweichenden Gase muß man deren

Zusammensetzung eine besondere Aufmerksamkeit schenken, vorzüglich wenn dieselben

zur Schwefel- oder Schwefelsäurefabrication verwendet werden sollen.

Um Schwefel zu fabriciren, leitet man schweflige Säure über glühende Kohks. Es

erhellt leicht, daß bei armen Gasen der Schwefel sehr theuer kommen muß. So

enthalten beispielsweise die Gase aus einem Blenderöstofen nur 1/2 bis 1

Volumprocent schweflige Säure, außerdem Kohlensäure und einen großen Ueberschuß an atmosphärischer

Luft. Der Aufwand von Kohks und Kohlen bei der Darstellung von Schwefel mit solchen

Gasen hat sich auch als enorm groß herausgestellt. Der überschüssige Sauerstoff

oxydirt die glühenden Kohks zu Kohlensäure, und die Kohlensäure der Verbrennungsgase

wird zu Kohlenoxydgas reducirt. Verschiedene in England ausgeführte Versuche, diese

Schwefelfabrication aus solchen Röstgasen vorzunehmen, mußten aufgegeben werden.

Aber auch mit concentrirten Gasen bis zu 10 Volumprocent schwefliger Säure ist eine

vortheilhafte fabrikmäßige Darstellung von Schwefel noch nicht gelungen. Es wird

auch da noch ein zu beträchtlicher Ueberschuß von Luft auf Kosten von Kohks in

Kohlensäure verwandelt; dann sind Kohlen erforderlich, um die Kohks glühend zu

erhalten, der sich bildende Schwefel ist sehr fein zertheilt und daher schwer

aufzufangen, und was das Schlimmste zu seyn scheint, es entsteht bei diesem Proceß

Kohlenoxysulfid (C, S und O), welches das Ausbringen sehr beeinträchtigt.

Wir wenden uns nun zu dem anderen Producte, welches die Röstgase liefern können, zur

Schwefelsäure. Die Schwefelsäure entsteht bekanntlich, wenn schweflige Säure mit

Salpetersäure, Luft und Wasserdampf in bleierne Kammern geleitet wird, sie sammelt

sich dort als verdünnte Schwefelsäure von 50° Baumé = 1,5 spec.

Gewicht. Betrachtet man den Gang der Schwefelsäurefabrication genauer, so wird man

leicht einsehen, daß die Construction der Oefen welche die schweflige Säure liefern

sollen, von der größten Wichtigkeit ist. Wenn 100 Kilogrm. Schwefel zu schwefliger

Säure verbrennen, so sind 100 Kilogrm. Sauerstoff (O)

nöthig, dann weitere 50 Kilogrm. Sauerstoff, um Schwefelsäure zu bilden. Würden

diese 50 Kilogrm. Sauerstoff nur vom Salpeter geliefert, so wären dazu 186 Kilogrm.

Salpeter nöthig. In der Praxis sind aber nur 7 Kilogrm. erforderlich. Der Chemiker

kann wohl im Laboratorium die schweflige Säure mit Salpetersäure oxydiren, der

Industrielle aber darf dieß aus ökonomischen Rücksichten nicht thun. Er muß, wenn

auch indirect, mit Luft oxydiren und sich solche Gase verschaffen, bei welchen er

nur ein Minimum von Salpeter braucht. Der Proceß in den Bleikammern beginnt damit,

daß bei Gegenwart von Wasserdampf aus

3 SO² + NO⁵ = 3 SO³ + NO²

entstehen, dann folgen folgende Reactionen

NO² + Luft = NO³,

x HO + SO² + NO³ =

SO³ x HO + NO²,

NO² + Luft = NO³,

x HO + SO² + NO³ = SO³ x HO + NO² u.s.f.

Aus diesen theoretischen Formeln lassen sich für die Praxis wichtige Folgerungen

ziehen:

1) Damit die Oxydation von Stickoxydgas zu salpetriger Säure sich beim Durchgang der

Gase oft wiederholen kann, gibt man den Bleikammern eine lang gestreckte Form.

2) Die Gase dürfen nicht zu reich an schwefliger Säure seyn, da sonst Luft zur

Regeneration von Stickoxydgas fehlen würde.

3) Die Gase dürfen aber auch nicht zu arm an schwefliger Säure seyn, da sonst im

Verhältniß zu guten Gasen bei gleichem Kammervolumen und gleicher Geschwindigkeit

der Gase nur wenig Schwefelsäure mit großem Salpeteraufwande gebildet würde.

Zum Beweise denke man sich in einem Falle reiche und im zweiten Falle arme Kammergase

bei gleicher Geschwindigkeit die gleich großen Raumabschnitte A, B, C etc. einer Bleikammer durchstreichen, so muß in beiden Fällen eine

gewisse Concentration von salpetriger Säure im Gasgemisch vorhanden seyn, da sonst

die Schwefelsäurebildung zu unvollständig erfolgen würde. Im ersten Falle mögen die

Gase 9, im zweiten 2 Volumprocente schweflige Säure enthalten. Es bilden sich also

im ersten Falle im Raum A 9 Theile Schwefelsäure,

während im zweiten in A nur 2 Theile Schwefelsäure

entstehen. Auf dem Wege von A nach B haben im ersten Falle 9 Raumtheile Stickoxyd

Gelegenheit sich zu regeneriren, während im zweiten nur 2 Raumtheile Stickoxyd zu

salpetriger Säure oxydirt werden können; 7 Raumtheile salpetriger Säure sind im

zweiten Falle bei dem geringen Gehalte an schwefliger Säure gar nicht reducirt

worden, und geht eine Menge Gas als salpetrige Säure nutzlos von A nach B; es oxydirt sich in

der gleichen Zeit weniger schweflige Säure und wird seltener Stickoxyd aus

salpetriger Säure gebildet, daher der große Salpeterverbrauch und die geringe

Productionsfähigkeit mit armen Gasen.

Der für Kammergase günstigste Gehalt an schwefliger Säure findet sich berechnet in

dem neuerdings erschienenen Theile von Bolley's

Technologie von Dr. Phil. Schwarzenberg. Es enthält diese Abhandlung wohl das Beste, was über

Schwefelsäure geschrieben ist. Schon früher hatte Gerstenhöfer in einer interessanten Arbeit Berechnungen über die

Zusammensetzung der Kammergase angestellt und diese in einem Manuscripte

niedergelegt, welches von vielen Schwefelsäurefabrikanten seiner nützlichen Winke

wegen gern benutzt wurde.

Es ist von der größten Wichtigkeit, sich stets durch Proben von der Concentration der

Röstgase, d.h. von ihrem Gehalte an schwefliger Säure zu überzeugen. Reich hat das Verdienst, für diese Analysen eine bequeme

Methode eingeführt

zu haben, wie denn überhaupt die Direction der Freiberger Hütten in der

Schwefelsäurefabrication viel Vortreffliches geleistet hat. So hat die Winkler'sche Arbeit in die Reactionen der

Stickstoffverbindungen beim Austritt aus den Kammern Klarheit gebracht, auch die

Schüttöfen sind in Freiberg entstanden, und ist der Gay-Lussac'sche Apparat in Freiberg wohl zuerst am vollkommensten

geführt worden.

Als die Schwefelsäurefabrication in Bleikammern begann, fing man natürlich mit den

einfachsten Verhältnissen an; man verbrannte Schwefel.

Die Oefen hierzu bestehen meist aus Gußplatten mit einem Steingewölbe überspannt. Die

Arbeit kann sehr regelmäßig geführt werden, und gelangen constante, reiche Gase in

die Bleikammer. Bei dem theuren Preise des Schwefels wurde man bald auf die

Schwefelerze aufmerksam und führte dieselben auch in der richtigen Reihenfolge in

die Praxis zur Fabrication von Schwefelsäure ein. Beginnend mit dem Schwefelkies,

der in seiner absoluten Reinheit 53 Proc. Schwefel hat, röstete man auch den

Kupferkies mit 35 Proc. Schwefel in Mansfeld und Swansea, und Zinkblende mit 33

Proc. Schwefel auf der chemischen Fabrik der Rhenania in Stollberg.

Von den gewöhnlichen Schwefelerzen ist nur der Bleiglanz noch nicht in Gebrauch

genommen. Derselbe enthält in reinem Zustande nur 13 Proc. Schwefel und in

geröstetem Zustande noch 5 Proc., und findet dabei der Uebelstand Statt, daß er

leicht zusammensintert.

Wichtige Aufgaben sind noch bei der Kies- und Blenderöstung zu lösen. Beim

ersten Mineral werden nur die Gase benutzt und die Abbrände als werthlos auf die

Halde gestürzt; beim zweiten benutzt man nur die Erze zur Zinkfabrication und läßt

die schweflige Säure in die Luft entweichen. Die Beseitigung beider Uebelstände ist

nur eine Zeitfrage.

Betrachtet man nun die verschiedenen zur Schwefelsäurefabrication dienenden Röstöfen,

so ist es klar, daß die Construction sich darnach richten muß, ob Stückerze, Graupen

oder Schlieche geröstet werden sollen. Die Stückkiese werden auf einfachen

Roststäben ohne Kohlen für sich gebrannt, die frischen Stücke oben aufgegeben und

die Abbrände unten ausgezogen. Bei schwefelreichen Erzen ist die Kiesschicht niedrig

(40 Centimeter), bei armen hoch (bis 60 Centimetr.). Schachtförmige Oefen (Kilns) werden besonders in England, auf dem Harz und in

Freiberg angewendet. Ueber die Größe des Rostes herrscht noch kein bestimmtes

Verhältniß; in deutschen Schwefelsäurefabriken brennt man pro 24 Stunden und pro Quadratmeter Rostfläche

203, 232, 217,282, 294 und 317 Kilogrm. Schwefelkies von der Grube Sicilia in

Grevenbrück bei Siegen. Die Gase haben natürlich eine sehr verschiedene

Concentration und variirt auch der Salpeterverbrauch bedeutend. Das Entleeren der

Stückkiesöfen geschah früher dadurch, daß die Arbeiter mit langen Haken die Abbrände

unten auskratzten, sie verfielen aber hierbei leicht in den Fehler, aus hohen

Schichten unausgebrannte schwefelreiche Stücke auszuziehen. Erst seitdem drehbare

Roststäbe, die aus dem Ofen hervorragen und mit einem Schlüssel bewegt werden,

eingeführt sind, ist es möglich, vollständiger abzurosten und Abbrände zu liefern,

die nach oberflächlicher Handscheidung nur noch zwischen 1 bis 1,5 Proc. Schwefel

enthalten. Solche Abbrände mit ca. 60 Proc. Eisen und

einem so geringen Schwefelgehalt können gewiß bei der Darstellung von Roheisen mit

verwendet werden. Wenn man nämlich die Blackbanderze näher untersucht, wie sie in

Westphalen verhüttet werden, so findet man, daß dieselben mit 2 bis 4 Proc.

Schwefelgehalt vorkommen und nach der Röstung noch 1 bis 2,5 Proc. Schwefel

enthalten. Die Röstung dieses Blackbands findet in großen Stücken Statt, bei denen

die Luft den eingesprengten Schwefelkies gar nicht genügend oxydiren kann. Wenn man

solche Erze in Westphalen ohne Nachtheil auf Eisen verschmilzt, dürften doch auch

guten Eisenerzen kleine Quantitäten Kiesabbrände mit 1 bis 1,5 Proc. Schwefelgehalt

ohne Nachtheil beigemengt werden können.

Begründete Abneigung von Seiten der Hohöfen wurde dadurch hervorgerufen, daß

chemische Fabriken aus den früheren, jetzt veralteten Oefen, versuchsweise

Kiesabbrände an die Eisenhütten geliefert haben, die noch 8 bis 10 Proc. Schwefel

enthielten und dadurch natürlich nur schlechte Resultate erzielt werden konnten.

Weitere Versuche über die Verwendung der ausgebrannten Schwefelkiese bleiben noch

abzuwarten.

Was die Röstung der Feinkiese betrifft, so werden dieselben gewöhnlich mit Thon

gemengt, zu Klütten zusammengeballt und in denselben Oefen, welche für Stückerze

dienen, abgeröstet. Die kleinen Graupen werden vielfach fein gemahlen und dann

ebenso behandelt und die dickeren Graupen auf engen Roststäben im Stückkiesofen

entschwefelt. Ein Ofen, welcher das Rösten von feinen Erzen direct gestatten sollte,

war bis vor wenigen Jahren auf der Rhenania in Stolberg in Betrieb, und bestand aus

einer Muffel aus feuerfesten Steinen von 9 Met. Länge und 2 Met. Breite, welche von

Feuerungsgasen umspült war. Der Ofen diente hauptsächlich zur Zinkblenderöstung, war

viele Jahre im Betrieb und wurde wegen billigeren Preises des Schwefelkieses außer

Betrieb gesetzt. Die Nachtheile des Ofens bestanden in der unvollkommenen Abrüstung

der Blende und in den dünnen Gasen, die sowohl bei der Blende, als auch bei der Kiesröstung resultirten.

Ein ähnlicher Ofen ist in England unter dem Namen Spence'scher Ofen bekannt, welcher neuerdings mit einer mechanischen

Rührvorrichtung versehen seyn soll. Verbessert wurde der einfache Muffelofen durch

Eugen Godin, dessen Idee erst 1865, nach seinem Tode, in

Stolberg ausgeführt wurde. Die Erze passirten, bevor sie auf eine von Feuerungsgasen

indirect erhitzte Sohle gelangten, sieben übereinander liegende Platten aus

feuerfestem Thon. Die unten abgerösteten Erze wurden ausgezogen, die Beschickung der

zweiten Platte auf die erste geschoben, die der dritten auf die zweite u.s.f. und in

die siebente Abtheilung frisches Erz eingefüllt. Die Abröstung in diesem Ofen war

gut und die Gase reich an schwefliger Säure, dagegen waren der Arbeitslohn

kostspielig und der Gasverlust während des Chargirens bedeutend. Gab man stärkeren

Zug, so wurden die Gase durch den Eintritt der Luft bei den Thüren zu sehr verdünnt.

Ein ähnlicher Apparat ist in Frankreich unter dem Namen Perret'scher Ofen eingeführt, welcher statt mit Kohlen durch die verlorene

Hitze eines Stückkiesofens geheizt wird. Vor ca. 7

Jahren wurde in Freiberg der Gerstenhöfer'sche Ofen

eingeführt, und machte diese Erfindung mit Recht Epoche in den Hütten und chemischen

Fabriken.Eine ausführliche Beschreibung des Gerstenhöfer'schen Ofens wurde im polytechn. Journal, 1869, Bd. CXCIII

S. 385 mitgetheilt. Als Hauptvortheil des Gerstenhöfer'schen Ofens

ist hervorzuheben, daß derselbe auch aus ganz armen Erzen reiche Gase liefert, was

für die größere Ausdehnung der Schwefelsäurefabrication besonders wichtig ist. Der

Hauptnachtheil des Ofens ist der Flugstaub, welcher beim Fallen des Erzes von einem

Träger zum anderen von den Gasen mitgerissen wird. Es ist auch schwer, haltbare

Prismen für den Ofen herzustellen, und sind dieselben, einmal zerbrochen, nicht

auszuwechseln, ohne den Ofen zu arretiren. Dabei ist die Abröstung des feinen

Schwefelkieses auch nicht immer befriedigend, so daß, trotz der sinnreichen und

originellen Erfindung, der Ofen sich im Ganzen wenig Eingang verschafft hat, ja

sogar an verschiedenen Orten nach der Einführung wieder außer Betrieb gesetzt

ist.

Auf der chemischen Fabrik in Stolberg ist der Gerstenhöfer'sche Ofen seit Jahren für ein Bleikammersystem in Anwendung. Es

werden dort solche Erze geröstet, welche aus einem Gemenge von Blende und

Schwefelkies bestehen, und bei welchen eine vollkommene Abröstung nicht verlangt

wird. Beide Mineralien haben ein fast gleiches specifisches Gewicht und sind daher

in der Aufbereitung sehr schwer zu trennen. Auch bei unvollkommener Röstung bläht

sich der Schwefelkies auf, wird specifisch leichter und kann nach der Röstung auf dem Setzsieb von

dem Zinkerz separirt werden.

Wir arbeiten auf der chemischen Fabrik in Stolberg seit Anfang 1870 mit einer

Röstvorrichtung für feine Erze und Graupen, welche entweder mit einem Muffelofen,

Fig. 1 bis

3, oder

mit einem Stückkiesofen, Fig. 4 bis 6, in Verbindung gebracht

ist und recht gute Resultate gibt. Es wird das getrocknete Erz in den Trichter A eingefüllt und gelangt von der Platte a nach b, c, d, e, g bis h. In jeder Etage bildet das Erz einen Winkel von ca. 33 Grad und bleibt ruhig liegen, wenn der Schacht,

wie in der Figur, einmal gefüllt ist. In dem Maaße aber, als bei h durch Drehen an einer Walze Erz fortgenommen wird,

schiebt es sich aus dem Trichter auf die Platten nach und bildet in gleichmäßiger

Bewegung während des Herabrieselns stets neue Oberflächen. Diese Bewegung der Erze

durch den Ofen findet nicht continuirlich statt; bei armen Erzen, welche sich schwer

rösten lassen, wird weniger als bei reichen Schwefelverbindungen durch den Ofen

durchgesetzt. Der Neigungswinkel der Platten mit der Horizontalen ist mit 38 Grad

eingezeichnet. Der Raum unterhalb der Platten und oberhalb des Erzes dient den

Röstgasen als Canal. Dieselben bewegen sich nach der in Fig. 5 durch Pfeile

angedeuteten Richtung einmal von B nach C und auf der nächsten Etage von G nach E streichend aufwärts, und gelangen so

in schraubenförmiger Bewegung endlich in den Cylinder D,

durch welchen sie in die Bleikammer abgeführt werden. Die Röstung von Zinkblende

haben wir in dem Plattenofen nach Fig. 1 bis 3 versucht. Die Erze

gelangen vom Thurm in die Muffel m und von dort auf die

unterste Feuerungssohle F, wo die letzten Theile

Schwefel sich mit Kohlengasen mischen und dem Kamine zugeführt werden. Die

Feuerungsgase bewegen sich vom Roste i nach k, umspülen die Muffel und entweichen bei l in den Fuchs. Die Gase welche sich in der Muffel

entwickeln, streichen über die Platten g, f, e, d, c, b

und a, reichern sich dort in ihrem Gehalte an

schwefliger Säure an und gelangen alsdann in die Bleikammer. In demselben Ofen

können auch feine Kiesgraupen geröstet werden, wenn sich dieselben so billig

stellen, daß der Ankauf trotz der Ausgabe für Kohlen noch gewinnbringend ist.

Gewöhnlich wird man die feinen Schwefelkiese in einem Ofen nach Fig. 4 bis 6 rösten, wobei man den

Vortheil hat, daß sich das Ausbringen an Schwefelsäure bedeutend steigert. Wenn

nämlich die beim Zerklopfen sich bildenden Schlieche mit Thon zu Klütten

zusammengeballt und geröstet oder die Graupen mit den Stücken aufgegeben werden, so

hat man sich allerdings des Abfalles entledigt, aber nicht ohne großen Nachtheil für

die Verwerthung des Schwefels in den Erzen. Die kleinen Graupen verstopfen theils die Canäle,

welche sich zwischen den Stückerzen bilden, hindern den Zutritt der Luft und

veranlassen eine schlechtere Röstung, theils fallen sie, wenn das Erz beim Chargiren

bewegt wird, durch die Roststäbe und gelangen noch schwefelreich in die Abbrände.

Derselbe Uebelstand tritt ein, wenn die mit Zusatz von Thon zu Klütten

zusammengeballten Kiese Beimischungen, wie Blende, Schwerspath enthalten, welche

decrepitiren und ein Zerfallen in Staub herbeiführen; außerdem sind aber auch im

günstigsten Falle die Abbrände der Klütten noch unvollständig geröstet. Durch die

bessere Verwerthung des feinen Kieses ist es daher jetzt auch möglich, statt des

Klopfens mit der Hand, die Steinbrechmaschine einzuführen.

Dieser nützliche Apparat zerkleinert den Kies zu 1/7 des Kiesklopferlohnes, und war

bisher nur deßhalb in der Praxis nicht eingeführt, weil er von 100 Stückerz 20 unter

12 Millimet. Korngröße liefert, während beim Klopfen mit der Hand nur 10 Proc.

dieses feinen Erzes resultiren.

Robert Hasenclever.

Tafeln