| Titel: | Notizen aus der Wiener Weltausstellung 1873; mitgetheilt vom Docenten Johann Zeman. |

| Fundstelle: | Band 209, Jahrgang 1873, Nr. XIV., S. 81 |

| Download: | XML |

XIV.

Notizen aus der Wiener Weltausstellung 1873;

mitgetheilt vom Docenten Johann Zeman.

Mit Abbildungen auf Tab.

II.

(Fortsetzung von S. 13 des vorhergehenden

Heftes.)

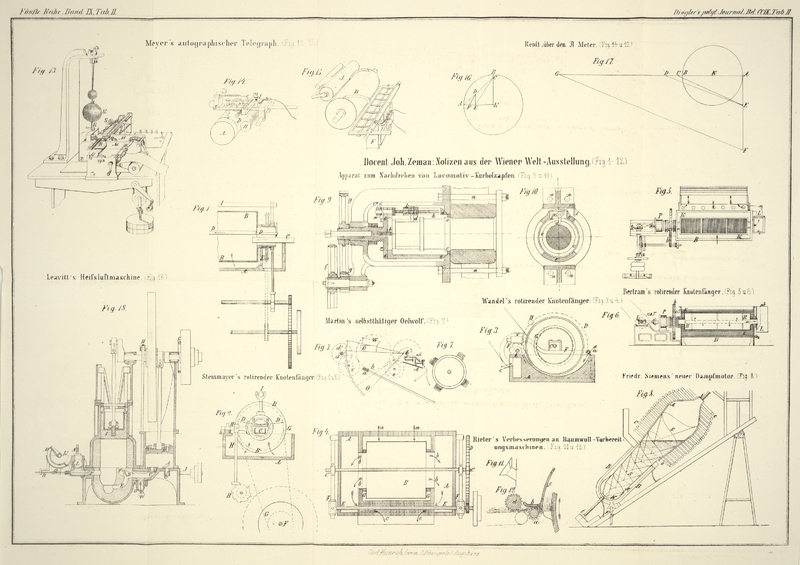

Zeman, Notizen aus der Wiener Weltausstellung.

15–17. Rotirende Knotenfänger für

Papiermaschinen, ausgestellt von Chr. Steinmayer in Reutlingen (Fig. 1 und 2); Chr.

Wandel in Reutlingen (Fig. 3 und 4); James

Bertram und Sohn in Edinburgh (Fig. 5 und 6).

Mit Vergrößerung der Geschwindigkeit der Papiermaschinen und gleichzeitiger

Steigerung der Anforderungen auf größere Reinheit des Fabricates ist das Bedürfniß

nach einem verbesserten Knotenfänger in den letzten

Jahren ein immer empfindlicheres geworden. So viele Schwierigkeiten nun auch

anfänglich rotirende Knotenfänger gezeigt haben, immer wieder suchte man nach dieser

Richtung hin die Aufgabe zu lösen, wie leicht begreiflich, da ein solcher Apparat

bei gleicher Raumbeanspruchung wie ein Knotenfänger gewöhnlicher Construction eine

größere wirksame Oberfläche, dazu auch die Möglichkeit darbietet, die feinen

Schlitze in den Platten stets von allen verstopfenden Ablagerungen frei zu

halten.

Auf der gegenwärtigen Ausstellung stehen nun vier verschiedene rotirende

Zeugreinigungsapparate; zwei von deutschen Firmen, die beiden anderen aus England

eingesendet.Den rotirenden Knotenfänger von Henry Watson in

Newcastle on Tyne muß ich einer späteren Besprechung vorbehalten, da der

Apparat nicht complett aufgestellt ist, die erbetenen Auskünfte über dessen

Einrichtung bisher noch nicht eingelangt sind.

Die deutschen Knotenfänger sind cylindrisch und haben

neben der langsamen drehenden noch eine rasche schüttelnde Bewegung. Diese und der

hydrostatische Druck der Zeugflüssigkeit bewirken den Durchgang

des Stoffes aber nur auf einem Theile des Umfanges,

entweder aus dem Inneren des Cylinders nach Außen (Steinmayer) oder umgekehrt von Außen nach Innen (Wandel) in den Cylinder, aus welchem dann das Zeug in geeigneter Weise

nach der Papiermaschine weitergeleitet wird. Die Reinigung der Spalten erfolgt in

beiden Fällen einfach durch ein auf den Cylinder von Außen wirkendes Spritzrohr.

Der englische Apparat ist im Querschnitt quadratisch, wohl mit Rücksicht auf die

leichtere und genauere Herstellung ebener Spaltplatten. Das Eintreten des

dünnflüssigen Papierbreies von Außen aus der Stoffbütte in den langsam sich

umdrehenden Knotenfänger auf dessen vollem Umfang erfolgt

mit Hülfe einer Pumpe, in Folge dessen die Schlitze viel feiner gehalten werden

können. Eine Verstopfung der feinen Spalten wird wirksam dadurch hintangehalten, daß

bei jedem Rückgang des Pumpenkolbens ein geringer Theil der eingesaugten Flüssigkeit

wieder durch die Spalten zurückgedrängt wird.Die älteren englischen Zeugreinigungsmaschinen benützen zum Einsaugen des

Stoffes, statt der Pumpe, vibrirende Kautschukplatten im Inneren des

Knotenfängers, durch deren Reißen aber die Thätigkeit des Apparates zu

häufig unterbrochen wird. Diese Kautschukplatten bilden im Inneren des

Knotenfängers eine Art Blasbalg, bei dessen Zusammengehen Stoff aus der

Bütte durch die Spalten angesaugt und bei dessen Auseinandergehen ein Theil

der Flüssigkeit wieder durch die Schlitze behufs Reinhaltung derselben

zurückgepreßt wird.

Die nähere Einrichtung der angeführten Zeugreinigungsapparate wird sich aus

nachstehender Beschreibung ergeben.

Steinmayer's rotirender Knotenfänger ist in Figur 1 und

2 in

Schnitten nach der Längen- und Querrichtung mit einfachen Strichen

veranschaulicht.

Dieses System wurde schon im Jahre 1862 durch die frühere Firma Wandel und Steinmayer in Reutlingen in die

Praxis eingeführt. Seit dieser Zeit ist dieser Zeugreinigungsapparat mehrfach

verbessert worden.

Derselbe besteht jetzt aus einem Kasten A von circa 700 bis 750 Millimeter Breite und je nach den

Dimensionen der Papiermaschine von 1,5 bis 3 Meter Länge, in welchem ein

cylindrischer Knotenfänger B von etwa 600 Millimeter

Durchmesser eine langsame Umdrehung und zugleich eine schüttelnde Bewegung im

verticalen Sinne empfängt.

In den Cylinder hinein läuft das Zeug auf beiden Seiten durch Rinnen C, passirt die Spalten und gelangt heraus in den Kasten

A zur Ableitung nach der Papierform.

Die durch die Knotenspalten zurückgehaltenen Unreinigkeiten gehen in die Höhe und

werden durch das aus dem Röhrchen I spritzende Wasser nach der im

Inneren des Cylinders angebrachten und nach links abfallenden Rinne D mitgerissen und aus dem Knotenfänger weiter geschafft.

Der Stoff findet daher stets frisch gereinigte Spalten, welchem Vortheil hier

allerdings der Nachtheil entgegengehalten werden muß, daß mit den Knoten auch ein

kleiner Theil des anhängenden guten Stoffes abgewaschen und abgeleitet wird.

Um den Papierstoff auf seinem Laufe von allen Eisentheilen des Apparates abzuhalten,

hat der Kasten – gegenüber der alten in Paris 1867 ausgestellt gewesenen

Anordnung – durch zwei Scheidewände E 3

Abtheilungen bekommen, wobei die mittlere für den rotirenden Cylinder dient, die

beiden äußeren aber die Triebräder aufnehmen.

Wie aus den Abbildungen hervorgeht, erhält der Cylinder die Drehung von der unterhalb

des Kastens A gelagerten Treibwelle F durch Kettengetriebe G und

hierbei durch das Stufenrad und Hebel H eine schüttelnde

Bewegung, deren Stöße durch die Einschaltung eines Kautschukringes bei h gemildert werden.

Der von Chr. Wandel ausgestellte Knotenfänger, von welchem

die Figuren 3

und 4 einen

Querschnitt und Horizontalschnitt zeigen, ist nach einem Ende 1870 ertheilten neuen

Patente ausgeführt, welches verschiedene Verbesserungen und Vereinfachungen im

Antrieb und in der Stoffleitung umfaßt.

Zunächst nimmt der Stoff den umgekehrten Weg durch den Cylinder B, nämlich von Außen nach Innen. In Folge dessen konnte

der Cylinder mit der Achsenwelle C versehen werden,

welche seitlich in Lagern ruht und dem Cylinder mittelst eines einfachen

Zahngetriebes D von der Treibwelle E aus die drehende, mittelst des Stufenrades und Hebels

F, F die schüttelnde Bewegung ertheilt. Die

Einrichtungen im Inneren des Knotencylinders entfallen gänzlich, ebenso die Drehung

des letzteren in Halslagern.

Die Hälse der Messingscheiben zu beiden Seiten des Cylinders haben einen weit

größeren Durchmesser wie früher, und sind mittelst vulcanisirter Gummiringe G wasserdicht an die mit Messing beschlagenen

Ausschnitte der beiden Abtheilungswände im Kasten A

angepaßt. Die untere Peripherie der beiden Ausflußhälse liegt tiefer als das

Zeugniveau im Kasten an der Außenseite des Cylinders. Es tritt somit die in der

Pfeilrichtung a in den Kasten A kommende Papierflüssigkeit durch die Spalten des Cylinders ein und der

durchgegangene, gereinigte Stoff fließt durch die beiden Cylinderhälse in der

Pfeilrichtung b zu beiden Seiten in die äußeren

Abtheilungen des Kastens und von da im Sinne der Pfeile c von der Abflußrinne nach der Papiermaschine.

Die Unreinigkeiten sammeln sich nach und nach in einer Vertiefung im Kasten A, dessen Boden mit dem Cylindermantel gleichlaufend

gewölbt ist, und werden gelegentlich ausgespült. Oberhalb des Cylinders ist ein

Spritzrohr H angebracht zur ununterbrochenen Reinigung

der Spalten, in welchen die Knoten etc. bei dem geringen vorhandenen hydrostatischen

Druck sich nicht fest einklemmen.

Dieser Zeugreinigungsapparat ist einfach, billig und wie der vorhergehende mit

geringer Kraft zu betreiben. Genügt aber für den forcirten Betrieb bei

Papiermaschinen die geringe Druckhöhe der Flüssigkeit und die davon abhängige

Durchgangsgeschwindigkeit des Stoffes durch die feinen Schlitze im Knotencylinder?

–

Der rotirende Knotenfänger von James Bertram u. Sohn in Edinburgh (vertreten durch A. Rack u. Comp. in Wien) ist in

zwei Ansichten in Figur 5 und 6 verzeichnet.

Wie schon Eingangs erwähnt, ist der Knotenfänger K nicht

cylindrisch, sondern viereckig, was die genaue Herstellung der Platten wesentlich

vereinfacht und sichert. Derselbe dreht sich in der Stoffbütte B, welche vom Schöpfrad gespeist wird, um hohle Zapfen,

von welchen der linksseitige mit der Pumpe P, der

rechtsgelegene mit dem Abflußkasten L für den

gereinigten Stoff communicirt.

Die Pumpe P hat den Zweck, das den Knotenfänger ringsum

umgebende flüssige Zeug durch alle Spalten der

Mantelfläche einzusaugen und nach der Papierform weiterzuschaffen; außerdem durch

einen kleinen zurückgehenden Theil des eingesaugten und gereinigten Stoffes die

Spalten von Knoten etc. freizumachen.

Um die zur Erhaltung der constanten Wirkungsfähigkeit des Apparates bei jedem

Kolbenhub erforderliche Menge des wieder zurücktretenden reinen Zeuges auf das

nothwendige Maaß zu beschränken und den Durchgang desselben auf die ganze Länge des

Knotenfängers gleichförmig zu vertheilen, ist central im Inneren von K ein etwa 5 englische Zoll weites, gelochtes Rohr R angebracht, dessen Löcher nach der Abflußseite in

immer kleiner werdendem Abstande stehen. In Folge dessen geht der Haupttheil des

jedesmal angesaugten Zeuges beim Rückgang des Pumpenkolbens nach dem Abflußkasten

L und ein geringer Theil durch alle Spalten

gleichförmig zurück.

Knoten und Unreinigkeiten sammeln sich am Boden der Stoffbütte und werden von Zeit zu

Zeit weggespült.

Die Drehung des Knotenfängers mit circa 6 Touren pro Minute erfolgt von der Hauptwelle durch Zahnräder

a, b, der Antrieb der Pumpe durch die Kurbelscheibe

k am Ende der Hauptwelle mit 150 Hüben in der

Minute.

Faßt man zum Schlusse die ungleich höhere Leistungsfähigkeit und Wirkungsweise des

Bertram'schen Knotenfängers, den verhältnißmäßig

geringen Raumbedarf in's Auge, so können die allerdings höheren Anschaffungs-

und Betriebskosten wohl weniger in Betracht kommen.

Die Maschine reinigt in 6 Tagen (à 24 Stunden) 20

Tonnen Stoff für Zeitungspapier und kostet loco

Edinburgh 370 Pfd. Sterling.

18. Selbstthätiger Oelwolf für

Schafwolle von Cölestin Martin in Verviers. (Figur 7.)

Bei dem im Jahre 1867 zu Paris ausgestellt gewesenen Oelwolf war die

Schmelzflüssigkeit von gewünschter Mischung in einem der ganzen Breite nach über die

Maschine angebrachten Trog enthalten und je nach Wahl des Wechselrades fand der

Ausfluß beziehentlich das Begießen der Wolle mehr oder weniger statt.

Um nun die Mischung des Oeles mit Wasser jeden Augenblick je nach der Eigenschaft der

Wolle abändern zu können, hat der Schmelzapparat des Oelwolfes eine Modification

erfahren, welche ich mit Hülfe der Skizze in Figur 7 näher erläutern

will.

Statt eines Troges, in den eine bestimmte Mischung eingegeben wird, sind zwei halb so

große Behälter O und W für

Oel und Wasser getrennt neben einander angeordnet und läßt sich jeder unabhängig vom

anderen verschieden rasch bewegen. Für den Oeltrog ist die Vertheilungsrinne o über die ganze Maschinenbreite gelegt, während das

Wasser über die schmale Rinne w' nach der

Vertheilungsrinne w gelangt. Von o und w fällt Oel und Wasser tropfenweise auf

die Ablaufplatte A und wird von dieser aus durch die

rasch rotirende Bürstenwalze über die auf einem Lattentuch zukommende Wolle

gleichförmig ausgebreitet. Dabei wird die Schmelze so gut vermischt, daß eine

vorangehende Verrührung ganz überflüssig wird und demzufolge die neue Anlage der

Speisetröge möglich erschien.

Der Antrieb des selbstthätigen Schmelzapparates geht von der vorderen Lattentuchwalze

durch Kegelrädchen, schiefe Welle und Schnecke a auf das

Zahnrad b. Von hier aus pflanzt sich die Drehung mittelst Zahnräder und Wechselrad

d auf das Getriebe d,

welches in den Zahnsector am Oeltrog O eingreift. Nach

der anderen Seite hin treibt d durch das Wechselrad e u.s.w. die Welle f, um

welche die Tröge O und W

sich drehen und von welcher auf der anderen Seite der Maschine durch

Transporträdchen das Getriebe d' des Zahnsectors am

Wassertrog

W in Drehung gesetzt wird. Die Achse des Getriebes d steckt in der hohlen Achse des Getriebes d'.

Zur Aenderung des Mischungsverhältnisses der Schmelze und des Betrages, welcher auf

ein bestimmtes Gewicht Wolle gegeben werden soll, sind einfach die entsprechenden

Wechsel c oder e

aufzustecken.

Die Maschine ist im Ganzen so construirt, daß alle Theile derselben im Handumdrehen

blosgelegt werden können, was behufs der sorgfältigen Reinigung nach jeder Partie

Wolle von Wichtigkeit ist. In 12 Arbeitsstunden können 1500 Kilogrm. Wolle gewolft

und gefettet werden, welche von einem Arbeiter bequem in

den schon bekannten selbstthätigen Speiseapparat eingeworfen wird.

Die Länge der Maschine beträgt 3,6, die Breite 1,8 Meter, der Preis 2500 Franken.

19. Neuer Dampfmotor von Friedr. Siemens

in Dresden. (Figur 8.)

Der in Figur 8

im Längenschnitt dargestellte Motor kann wohl als die einfachste Lösung der Aufgabe

betrachtet werden, die Expansionskraft des Dampfes zur Verrichtung einer nützlichen

Arbeit zu verwenden. Seiner ganzen Anlage nach ist der neue Dampfmotor zwar nur

berechnet kleine Betriebskräfte ökonomisch zu produciren, wodurch derselbe aber

desto mehr Interesse für das Kleingewerbe gewinnt.

Mit der Entwickelung des Dampfes beginnt sofort die Thätigkeit des Motors, welcher

ohne Anwendung besonderer Maschinentheile direct durch Rotation des Dampfgenerators

selbst betrieben wird.

Die angezogene Abbildung stellt eine Condensationsmaschine dar, welche im

Wesentlichen aus einem in geneigter Lage rotirenden, nach oben sich erweiternden

Blechmantel A besteht, in dessen Inneren ein aus

trichterförmig zugeschnittenem Blech hergestellter Schraubengang S angebracht ist. Das Spiralrohr C dient als Condensator.

Am unteren Ende ist der Blechmantel A mit einem doppelten

Boden K versehen, welcher gewissermaßen den Kessel

bildet und den entstehenden Dampf durch die im Kreise herum angebrachten Löcher a (nur eines derselben ist in der Figur angedeutet) in

das Innere des Apparates entsendet.

Das ganze in sich geschlossene System ist auf einer schräg stehenden Welle montirt,

welche unten im Fußlager t, oben in dem auf einem Bock

ruhenden Lager läuft und die Drehung mittelst Universalgelenk oder hyperbolischer

Räder an die Riemenscheibenwelle abgibt.

Der Kessel K und der untere Theil des Mantels A sind mit einem den Ofen darstellenden Thonmantel B umgeben, welcher unten mit einem das Feuer – bei dem

ausgestellten Modelle ein Gasbrenner F –

zulassenden Oeffnung versehen ist. Um die Heizfläche zu vergrößern, kann der

Thonmantel bis an das obere Ende von A verlängert

werden; der nicht vom Feuer berührte Theil muß jedoch mit einem schlechten

Wärmeleiter bedeckt seyn.

Vor der ersten Ingangsetzung des Motors wird derselbe durch das oben angebrachte

Füllloch i mit Wasser gespeist, diese Oeffnung hierauf

passend verschlossen und dann das Feuer angezündet.

Der im Kessel K sich zunächst entwickelnde Dampf tritt

durch die erwähnten Löcher a in den Mantel A, und fängt sich ebenso wie der hier selbst entstehende

Dampf in den Spiralen S, wodurch das ganze System nun in

Drehung gesetzt wird.

Nach Maaßgabe der fortschreitenden Dampfentwickelung schraubt sich der gebildete

Dampf immer höher, bis er am oberen verengten Theil des Mantels A in das unten noch offene Condensationsrohr C eintritt und zunächst entweicht, um alle Luft zu

vertreiben. Ist dieß geschehen, so wird die Oeffnung o

am Ende des Kondensators verlöthet. Alles nun entstehende Condensationswasser

schraubt sich wegen der entsprechenden Windung des Rohres C in den Mantel A zurück.

Da kein Wasser mehr entweicht und Luft von Außen nicht zutritt – bewegliche

Dichtungen sind nicht vorhanden, – so ist die Maschine, einmal in der

angedeuteten Weise vorbereitet, so oft das Feuer entzündet wird, betriebsfähig.

Anstatt eines Sicherheitsventils kann die Speiseöffnung i

mit einem Loth verschlossen werden, welches bei bestimmter Temperatur schmilzt.

Die Hauptschwierigkeit bei der Construction des neuen Motors lag in der Anordnung der

Spiralen S, welche eine Fortbewegung des Wassers

vermeiden, jedoch gestatten mußten, daß das Wasser leicht dem Dampfe ausweicht und

sich innerhalb jeder Windung frei in's Niveau stellt. Nach verschiedenen Proben

wurde die in der Figur erkennbare Form der Schraube gewählt, welche sich wohl mit

einem zusammhängenden und auseinander gezogenen Bohrspan einigermaßen vergleichen

läßt.

Die Windungen reichen von dem Mantel ungefähr bis 4/5 zur Achse, so daß der

aufsteigende Dampf nur längs der Schraubenfläche sich fortbewegen, das Wasser aber

frei nach abwärts abfallen kann. Das Wasser im Mantel reicht bis in die oberste

Schraubengangwindung.

Für größere Dampfmaschinen kann der Condensator wegfallen. Wegen der in Folge dessen

eintretenden geringeren Expansion des Dampfes nähert sich der Mantel A im obersten Theil mehr einer Cylinderfläche. Durch die obere, nun

offene Oeffnung würde das nothwendige Speisewasser durch einen Trichter von einem

Reservoir oder von Hand nach Bedarf nachgefüllt werden.

Bei Condensationsmaschinen muß der Mantel A im Prosit

nach einer Expansionscurve eingerichtet, auch dem entsprechend der Schraubengang S nach oben zu erweitert werden, proportional dem

größeren Volumen des expandirenden Dampfes.

Der Hauptvortheil des besprochenen Motors liegt in der directen Wirkung des Dampfes,

welche die Anlage und den Betrieb außerordentlich vereinfacht.

Sollte nun auch das ausgestellte Maschinchen dem Verlangen nach einem einfachen

ungefährlichen Motor für den Gewerbestand, die Hausindustrien noch nicht vollkommen

genügen, so ist die Lösung dieser Aufgabe geistreich und interessant genug, um in

diesem Berichte besonders hervorgehoben zu werden.

20. Apparat zum Nachdrehen der

Locomotivkurbelzapfen; ausgeführt von der Sächsischen Maschinenfabrik (vormals

Richard Hartmann) in Chemnitz. (Fig. 9 u. 10.)

Letzthin habe ich schon darauf hingewiesen, daß man vornehmlich in

Eisenbahn-Reparaturwerkstätten verschiedene specielle Maschinen und Apparate

zur möglichst einfachen und raschen Verrichtung gewisser Arbeiten vorfindet. Hierher

gehört auch der von der Sächsischen Maschinenfabrik

(vormals Richard Hartmann) in Chemnitz ausgestellte,

recht anwendbare Apparat zum Nachdrehen ausgelaufener Kurbelzapfen an

Locomotivrädern, an welche das Geräthe unmittelbar mittelst der vier starken

Schrauben a befestigt und durch einen Riemen auf der

Triebscheibe f in Gang gesetzt werden kann.

Die vollkommene Centrirung des Apparates findet einerseits durch die Körnerschraube

b und andererseits durch den Bundring des

Kurbelzapfens und dem entsprechend stark zu wählenden Auflagering c statt.

Da der Meißel d in einer Cylinderfläche herumgedreht

werden muß, so steckt derselbe im Umfange des cylindrischen Werkzeugträgers e, welcher seine Drehung von der Riemenscheibe f und den Zahnrädern g

erhält. Der Vorschub des Stahles parallel zur Achse des Kurbelzapfens wird durch die

Schraubenspindel h erzielt, an deren vorderem Ende ein

Sternrad m festsitzt. So oft daher dasselbe gegen den

festen Anschlag i trifft, wird die Schraubenspindel

gedreht und dadurch der Support k mit dem Meißel

verschoben.

Zum Ausdrehen der Anläufe wird ein eigener winkelförmig gebogener Stahl

beigegeben.

Im Uebrigen ist die nette Construction aus den beregten Abbildungen klar zu

entnehmen, so die Verbindung des rotirenden Werkzeugträgers e mit dem Ständer des Apparates u. s. w.; daher der Beschreibung nichts

Neues hinzugefügt werden kann.

Der Preis des Apparates beträgt 235 Thaler.

Die Sächsische Maschinenfabrik hat – wie dieß bei

dem alten Rufe und der großen Ausdehnung ihrer Etablissements selbstverständlich ist

– noch mehrere andere, sehr interessante Objecte zur Wiener Weltausstellung

gebracht: eine Lastzug-Locomotive mit vier gekuppelten Achsen; eine liegende

100pferdige Dampfmaschine mit selbstthätig variabler Expansion (modificirte

Corlißsteuerung mit Doppelsitzventilen); verschiedene verbesserte Werkzeugmaschinen;

zum Theil ganz neue Maschinen zum Spinnen und Weben von Streichwolle.

Ich gedenke im Verlaufe meines Berichtes auf alle ausgestellten Novitäten der

Sächsischen Maschinenfabrik eingehend zurückzukommen.

21 u. 22. Rieter's Verbesserungen an

Baumwoll-Vorbereitungsmaschinen. (Figur 11 und 12.)

Nachdem die Maschinen der Baumwollspinnerei durch die letzte Baumwollnoth einen

ziemlich hohen Grad der Vollkommenheit und Leistungsfähigkeit erlangt haben, so

lassen sich heute wesentliche Aenderungen oder Verbesserungen kaum mehr

erwarten.

Dennoch weist die Firma J. J. Rieter in Winterthur, welche

allein ein completes Sortiment von Baumwollspinnmaschinen aufgestellt und in Betrieb

gesetzt hat, durch verschiedene, oft unscheinbare Modificationen bekannter

Constructionsdetails, wie eifrig dieselbe an der Vollendung ihrer Maschinen arbeitet

und zu diesem Behufe den Bedürfnissen in den eigenen Spinnereien nachspürt und

abhilft. Ich werde dieses Urtheil durch die successive Mittheilung der

Verbesserungen, insbesondere am Selfactor, begründen können.

Beginne ich mit den Vorbereitungsmaschinen, so ist zunächst ein Opener mit verticaler conischer Trommel (BrightonCrighton's System) ausgestellt, welcher als erste Oeffnungs- und

Reinigungsmaschine für Surate und sonst geringe Baumwollsorten bestimmt ist. Die

Baumwolle, wie sie aus dem Ballen kommt, wird von Hand der Maschine übergeben und

gelangt durch ein Blechrohr an das untere enge Ende der conischen Trommel. Von den radialen

Flachschienen erfaßt, durch den vom Ventilator erzeugten Luftstrom gegen den die

Trommel umgebenden Rost geschleudert, steigt die Baumwolle in schraubengangförmiger

Windung bis an das obere weitere Ende des Apparates, von wo sie gegen die

Siebtrommel hingezogen und zuletzt durch das endlose Lattentuch aus der Maschine

geleitet wird.

Um nun zu verhindern, daß das Zuleitungsrohr bei ungeschickter Wartung sich verstopfe

und dadurch der Luftstrom unterbrochen werde, was mit Rücksicht auf die in

Bearbeitung zwischen Trommel und Rost befindliche Baumwolle nachtheilig wäre, ist

die trichterförmige Oeffnung des Speiserohres zur Hälfte mit doppelter Wand

versehen, wie dieß in der Skizze Figur 11 angedeutet

wurde. Durch den schmalen Spalt kann immer so viel Luft eintreten, daß eine Störung

im Betriebe der Maschine im Falle unregelmäßiger Zuführung von Baumwolle nicht

stattfinden kann.Beiläufig kann ich hier anfügen, daß BrightonCrighton und Comp. in Manchester ihre Opener

nicht nur für geringe, sondern auch für mittlere und gute Baumwolle bauen.

Der Abstand der Schlagarme vom Rost mißt 3/4, 1 bis 1 1/4 resp. 1 1/2 bis 2

englische Zoll. Was dieses Opener-System besonders auszeichnet, ist

der lange Weg, welchen die Baumwolle längs der Roststäbe – 5–6

Mal herum – zurücklegt. Reine Baumwollpartien steigen rascher empor

als die unreinen, also schwereren Theile, welche daher auch länger am Roste

zur Absonderung der Unreinigkeiten vorbeistreichen.

Bei dem Opener mit einem horizontalen Zahntambour, Zu- und Abführlattentuch

(System Taylor Lang und Comp.) hat die Zuführung für die

Baumwolle ebenfalls eine Verbesserung erfahren. Dieselbe findet sonst mittelst zwei

übereinander liegenden Cylindern mit starker Pression statt, was den Nachtheil mit

sich bringt, daß die etwa vorhandenen Samen zerquetscht und die Schalensplitter

ungemein schwierig selbst auf den Karden entfernt werden, deren Garnitur dadurch

auch stark leiden muß.

Die Cylinder sind nun ersetzt durch eine mit kräftigen, etwas geneigten Stacheln

versehene Walze a (Figur 12) und eine über

derselben angebrachte muldenförmig ausgehöhlte Schiene b. Die Stachelwalze in Verbindung mit der dieselbe theilweise umgebenden

Schiene b hat den doppelten Zweck, die Baumwolle ohne Pression dem Zahntambour zuzuführen und sie trotz

der unvermeidlichen Ungleichheiten in der Auflage so festzuhalten, daß die Trommel

nie größere Flocken auf einmal herausreiße.

Der Mantel oberhalb dem Tambour ist mit 7 glatten querlaufenden Rippen besetzt, an

denen die Baumwolle aufgelockert und Unreinigkeiten abgestreift werden, welche

sodann durch den aus 39 Stäben zusamengesetzten Rost durchfallen. Die Baumwolle aber

wird durch einen Ventilator an die Siebtrommel angesaugt und auf einem endlosen

Lattentuch ausgeliefert.

Vor dem erwähnten Zuführapparat liegt eine schwere Risselwalze d, um die Baumwolle etwas zusammenzudrücken und deren Eintritt zwischen

Stachelwalze und Mulde zu erleichtern; ferner aber um zu verhüten, daß die Hand des

bei der Maschine beschäftigten Arbeiters vom Speiseapparat erfaßt werde.

Der Verbesserung am Lord'schen Speiseregulator habe ich

schon in meinem ersten Berichte (zweites Juniheft, S. 406) gedacht. Ich muß noch

nachträglich als weiteren Voltheil der damals abgebildeten Lagerung der Zuführhebel

erwähnen, daß die Achse nun von unten gereinigt, geölt und darauf vermittelst eines

Schlüssels an dem vierkantigen Ende derselben gedreht werden kann. Früher war man

genöthigt zum Zweck der Reinigung und Oelung die Achse ganz herauszuziehen und

dieselbe, damit die Zuführhebel nicht herabfielen, in der Zwischenzeit durch eine

provisorisch eingesteckte Stange zu ersetzen.

Die mechanischen Werkstätten von Joh. Jacob Rieter und Comp. sind in Ober-Töß, 1/2 Stunde von Winterthur

gelegen.

Dieselben befassen sich nebst der Construction von Turbinen, Tangentialrädern,

Transmissionen, Drahtseilanlagen, Werkzeugmaschinen etc., welche Branchen ebenfalls

auf der Ausstellung würdig vertreten sind, speciell mit dem Bau von Spinnmaschinen

und Stickmaschinen. Von ersteren producirte die Firma 2000 Spindeln sammt den

erforderlichen Vorwerken pro Woche. Als Betriebskraft

stehen mehrere Turbinen mit 190 Pferdekräften und eine gekuppelte Dampfmaschine mit

zwei Cylindern von je 50 Pferdekräften zur Verfügung. Das Personal besteht aus 45

Beamten und 691 Arbeitern.

Seit 1854 bis zum Anfang des Jahres 1873 wurden außer anderen Maschinen in den

Werkstätten 140 Wassermotoren verschiedener Systeme für eine Gesammtkraft von 11800

Pferdestärken und 50 verschiedene Drahtseiltransmissionen für die Uebertragung von

4400 Pferdekräften ausgeführt.

Besonders erwähnenswerth ist die großartigste der bisher ausgeführten

Turbinen- und Drahtseiltransmissions-Anlagen, welche die Firma im

vorigen Jahre für die Campagnie générale de

Bellegrade (Departement de l'Ain) zur

Ausführung übernommen hat. Die Anlage besteht vorläufig aus 3 Jouval-Turbinen für ein variables Gefälle von 13 und 11 Meter und

eine Wassermenge von je 5,2 und 7,1 Kubikmeter

per Turbine, wobei jede derselben 630 effective

Pferdekräfte entwickelt, außerdem noch aus einer besonderen Hülfsturbine. Später

werden noch zwei gleich große Turbinen für diesen ersten Theil der Anlage

installirt. Die ganze Wasserkraft beträgt über 10,000 Pferdekräfte effectiv.

Der eine Seiltrieb der ersten Turbine von 630 Pferdekräften hat eine Länge von 907

Meter mit Stationsdistanzen von 130 bis 193 Meter und überschreitet zweimal die

Rhone bis zu seinem Endpunkt an der Phosphatmühle der Gesellschaft. Von den auf der

Plattform des Turbinenhauses befindlichen Seilscheiben bis auf das höher gelegene

Plateau, welches der Seiltrieb durchschneidet, ist eine Höhendifferenz von 36 Meter.

Das Turbinenhaus selbst ist in der tiefen Schlucht der Valserine bei deren

Einmündung in die Rhone gelegen.

Der Seiltrieb der zweiten Turbine mit einer Länge von 182 Meter und ebenfalls 36

Meter Höhendifferenz dient zum Betriebe einer kolossalen Holzstoff-Fabrik,

während die dritte Turbine speciell zum Betriebe des großen Pumpwerkes dient,

welches die Phosphat-Wäscherei und die anderen auf dem

Bellegarde-Plateau errichteten Etablissements speist. Die Hälfte der Kraft

dieser Turbine kann noch mittelst Seiltrieb an neu erstehende Fabriken abgegeben

werden.

Nähere Pläne dieser interessanten Anlage sind in der Maschinenhalle auf der

Ausstellung zu finden.

Die Firma Joh. Jakob Rieter und Comp. besitzt auch ihre eigenen Spinnereien in Nieder-Töß, in

Buchenthal und St. Georgen bei St. Gallen. Erstere ist eine Feinspinnerei mit 21,200

Spindeln für Garn Nr. 4 bis 300 und beschäftigt 240 Personen. Die Spinnereien bei

St. Gallen mit 160 Arbeitern haben 16,188 Spindeln für Nr. 80 bis 140.

Außerdem ist die Firma Theilhaberin der mechanischen Stickerei Wülflingen bei

Winterthur, welche seit 1870 besteht und gegenwärtig 20 Blattstichmaschinen (mit

4080 Nadeln) betreibt. Diese Maschinen werden mechanisch

angetrieben und erzielen dadurch und durch Anwendung eines continuirlichen Fadens

eine bedeutende Leistungsfähigkeit, etwa 3mal soviel als eine gewöhnliche

Stickmaschine.

Die ursprüngliche Idee dieser Maschine wurde von dem jetzigen technischen Director

dieser Stickerei J. Gröbli entwickelt und seit dem Jahre

1863 von Rieter und J. Wehrli,

dem zweiten Theilhaber der Stickerei, im Verlauf von 7 Jahren auf die jetzige

Vervollkommnung gebracht. Vorzugsweise besteht die Hauptfabrication in gefärbter

Stickerei mit Seide auf Seide, Seide auf Wolle, Wolle auf Wolle etc., für schwere

Vorhänge,

Möbelstoffe, Tischteppiche, Seiden- und Wollroben, Schleifen u.s.w., in

welchen Producten diese Maschine sowohl durch billige als auch durch schöne und

genaue Arbeit alles bisher Bestehende weit übertreffen soll. (Vergleiche

Industriepalast, Schweiz Gallerte 5 A, Nr. 286.)

23. Zur einheitlichen

Garnnumerirung.

Nachdem einmal die Hauptindustriestaaten des europäischen Continents das meterische

Maaß- und Gewichtssystem gesetzlich eingeführt haben, bleibt die Umwandlung

der Garnnumerirung auf Grundlage der gesetzlich gewordenen Maaß- und

Gewichtseinheiten nur eine Frage der Zeit.

In Würdigung dieser Verhältnisse und bei der Gefahr daß die Aenderung der

Numerirungssysteme in verschiedenen Ländern nach abweichenden Grundsätzen

bewerkstelligt werden könnte, wurde anlässig der Wiener Weltausstellung ein

internationaler Congreß veranstaltet, welchem die Bestimmung der einheitlichen

Grundsätze für die künftige Numerirung aller Gespinnste zur Aufgabe gesetzt war.

Der allseitig beschickte Congreß tagte in Wien vom 7. bis 12. Juli und acceptirte

einmüthig das rein metrische Numerirungssystem und als

Basis der Nummerbestimmung variable Längen des Gespinnstes bei constant bleibendem

Gewicht.

Demzufolge ergab sich als einfachste Definition der Nummer eines Garnes: die Zahl von

Metern auf einen Gramm.

Etwas schwieriger war die Einigung über die einheitliche Strähn- und

Weifenlänge, da für verschiedene Gespinnste verschiedene Bedürfnisse auftreten.

Als einheitliche Strähnlänge wurde indeß ebenfalls mit

Einmüthigkeit 1000 Meter mit der Unterabtheilung von Gebinden zu 100 Meter angenommen. Die Bestimmung des

Haspelumfanges für die verschiedenen Gespinnste wurde dem ständigen Ausschuß

zugewiesen.

Die anwesenden belgischen, deutschen und österreichischen Streichwollspinner einigten sich schon jetzt über eine Weifenlänge von 1,5

Meter; ebenso die Leinenspinner über den Haspelumfang von

1,25 Meter für feine, von 2,5 Meter für grobe Garne.

Zur weiteren Ausführung der Congreßbeschlüsse wurde ein internationaler Ausschuß

gewählt, dessen in Wien domicilirende Mitglieder das Arbeitscomité bis zum

nächsten Congreß bilden. Zum nächstjährigen Versammlungsorte wurde Brüssel bestimmt.

So ist denn diese für die gesammte Textilindustrie hochwichtige, vom Standpunkt der

Technik wie von jenem des Verkehres so dringend gebotene Regulirung der Numerirungsfrage, von glücklicher

Hand eingeleitet, in jenes Stadium getreten, welches eine rationelle endgültige

Lösung erwarten läßt. Freilich bedarf es einer aufmerksamen, beharrlichen Verfolgung

des gesetzten Zieles, das mit alten Gewohnheiten und mit allen Schwierigkeiten und

Unannehmlichkeiten durchgreifender Umwälzungen zu kämpfen hat.

Hoffen wir jedoch auf einen glücklichen Erfolg!

Nachstehend die Beschlüsse des Kongresses:

1) Die gegenwärtig bestehenden Garnnumerirungs-Systeme erschweren und

belästigen den Verkehr. In Anbetracht, daß Garne heute ein Artikel des

internationalen Verkehres geworden sind und dieser sich mit jedem Handelsvertrage,

mit jedem neuen Schienenstrange, jeder neuen Telegraphenleitung, jeder

Weltausstellung vervollkommnet, ist es in hohem Grade wünschenswerth, die

Beseitigung des bemerkten Hemmnisses mit aller Kraft anzustreben. Gerade aber die

Gegenwart erscheint hierfür angezeigt, weil in ihr das sich bereits über eine Reihe

von Staaten erstreckende Geltungsgebiet des meterischen Maaß- und

Gewichts-Systemes um ein neues, 70 Millionen Bewohner zählendes

Productionsgebiet vergrößert wurde.

2) Es erscheint bei richtiger, der Natur der Spinnstoffe entsprechend getroffene Wahl

der Maaß- und Gewichtseinheiten möglich, sämmtliche Spinnstoffe nach

demselben Princip zu numeriren.

3) Als dieses einheitliche Princip empfiehlt sich das metrische.

Die Nummer wird durch die Anzahl von Metern gegeben, welche in einem Gramm enthalten

sind.

4) Die Länge der Strähne wird für alle Gespinnstgattungen auf 1000 Meter festgesetzt

mit der Unterabtheilung von 10 Gebinden zu je 100 Meter.

5) Die Weifenlänge und somit die Anzahl der Fäden im Gebinde wird für die

verschiedenen Gespinnstgattungen nach reiflicher Erwägung der technischen Momente

durch den ständigen Ausschuß festgestellt werden.

6) Die Richtigkeit der Nummer eines Garnquantums ist nur nach einer größeren Anzahl

von Metern, jedenfalls nicht weniger als eine Strähne, gesetzlich zu beurtheilen.

Die Bestimmungen darüber, sowie über die Fehlergrenzen der Nummern der einzelnen

Gespinnstgattungen, entsprechend der Natur derselben, werden dem ständigen

Ausschusse zur Fassung übertragen.

7) Die Mitglieder des ständigen Ausschusses werden durch den Congreß gewählt. Die in

Wien wohnhaften Mitglieder bilden ein engeres Comité, welchem die Pflichten

des Bureau's für den Gesammt-Ausschuß und die Leitung der gemeinschaftlichen Angelegenheiten bis

zum Congresse übertragen werden.

Der Gesammtheit der Ausschußmitglieder eines Landes liegt die Pflicht der Verbreitung

und Förderung der Congreß-Beschlüsse für das betreffende Land durch Erwirkung

gesetzlicher Bestimmungen oder durch freie Vereinbarung unter den Industriellen etc.

ob.

Gemeinschaftliche organische Bestimmungen für den Congreß bedürfen der mündlichen

oder schriftlichen Zustimmung der Mitglieder des Gesammt-Ausschusses.

Derselbe kann sich durch die Wahl neuer Mitglieder verstärken.

Tafeln