| Titel: | Thonförderung auf schiefer Ebene mittels Kette ohne Ende; von L. Ramdohr in Aschersleben. |

| Autor: | L. Ramdohr |

| Fundstelle: | Band 215, Jahrgang 1875, S. 410 |

| Download: | XML |

Thonförderung auf schiefer Ebene mittels Kette

ohne Ende; von L. Ramdohr in

Aschersleben.

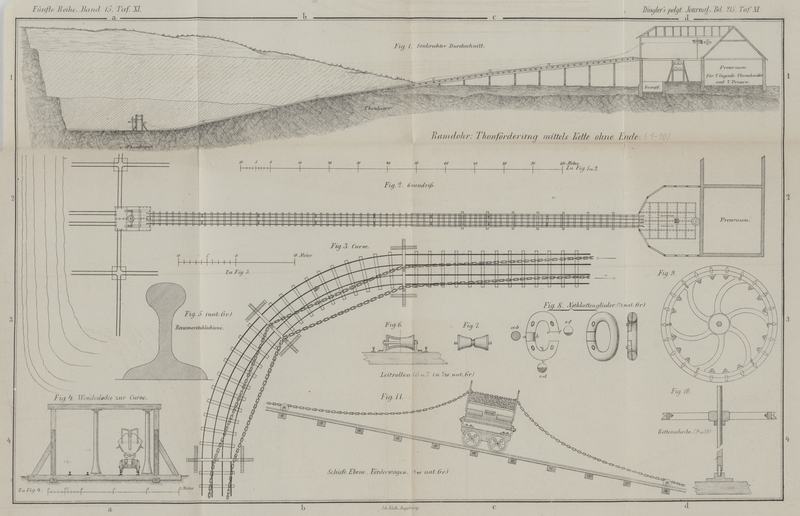

Mit Abbildungen auf Taf.

XI.

Ramdohr, über eine Thonförderung auf schiefer Ebene mittels Kette

ohne Ende.

Wenn ich mir erlaube, nachstehend eine Beschreibung der auf der Ziegelei der Gebrüder Ramdohr zu Wansleben bei Teutschenthal im

Betriebe befindlichen „Thonförderung auf schiefer Ebene mittels einer

Kette ohne Ende“ zu geben und diese Beschreibung mit detaillirten

Zeichnungen zu begleiten, so glaube ich, dadurch recht vielen Industriellen einen

Dienst zu erweisen, da die betreffende Vorrichtung bei mäßigen Anlagekosten eine

geringe Betriebskraft und wenige Reparaturen erfordert und überall mit Nutzen

anwendbar erscheint, wo es sich darum handelt, aus einer Tiefe von 6 bis 20 Meter

bei entsprechender Förderlänge Thon, Kohlen, Torf etc. zu fördern, oder auch halb

oder ganz fertige Fabrikate aller Art auf größere Entfernungen horizontal,

aufsteigend oder im Gefälle zu bewegen.

Diese Kettenförderung erscheint mir selbst auf horizontalen Gleisen – sobald

eine ziemliche Weglänge zurückzulegen ist – deshalb angezeigt weil durch dieselbe bedeutend an

Menschenkraft gespart wird; denn die Kette nimmt die ihr gebotenen Wagen ganz

selbstthätig auf und gibt sie ebenso selbstthätig wieder ab, und es ist ganz

unmöglich, daß der einmal von ihr erfaßte Wagen unterwegs sich auslösen könnte. Wie

theuer es ist, Rohmaterial in großen Mengen aufsteigend zu befördern, dürfte jedem

Industriellen bekannt sein, welcher derartige Arbeiten ausführen zu lassen genöthigt

ist.

Bevor ich nun zur Beschreibung der Anlage selbst übergehe, gestatte ich mir, einige

allgemeine Bemerkungen über die localen Verhältnisse voraus zu schicken.

Die vorerwähnte Ziegelei (Fig. 1 und 2) liegt am Fuße eines

sehr sanft ansteigenden Gehänges, auf einer Fläche von beiläufig 12,5 Hektaren (50

Morgen) Größe. Der Thon, welcher das Liegende eines Braunkohlenflötzes bildet, das

in einiger Entfernung von der Ziegelei aufgeschlossen ist, zeigt schiefrige Structur

und ist schwer zu bearbeiten, liefert jedoch, scharf gebrannt, Steine von

bedeutender Härte und fast metallischem Klange. Das Einfallen des Thonlagers ist dem

des Berggehänges über Tage entgegengesetzt, und da seine Güte mit der Tiefe

wesentlich zunimmt, so erschien es angezeigt, nicht etwa eine sehr große Fläche bis

zur Horizontale abzutragen, sondern vielmehr mit einer Fläche von etwa 0,75 Hektar

(ca. 3 Morgen), nachdem dieselbe bis zur Horizontalen abgetragen worden war, in die

Tiefe zu gehen. Bei einer Jahresproduction von beiläufig 5 Millionen Steinen

vertiefte sich die Grube schnell, und nur 4 bis 5 Jahre war es möglich, das

Thonmaterial mittels Karren auf stark aufsteigender Bahn auf den Walzwerkboden zu

schaffen. – Bald aber drängte sich die Ueberzeugung auf, daß mit zunehmender

Tiefe der Grube und Verlängerung der Förderbahn der Nutzeffect der Handarbeit immer

geringer, die Förderungskosten für den Thon immer theurer werden müßten. Aus diesem

Grunde, ganz besonders aber auch aus Humanitäts-Rücksichten, entschlossen wir

uns, recht bald eine mechanische Thonförderung einzurichten, um nicht Schuld daran

zu haben, daß die rüstigeren und jüngeren Arbeiter, verlockt durch hohen Lohn, ihre

Kräfte in unverhältnißmäßig kurzer Zeit verbrauchten.

Freilich haben wir hierbei eine Beobachtung gemacht, die leicht von ähnlichen

Humanitäts-Bestrebungen abhalten könnte, wenn man sofortigen Dank oder nur

sofortige Anerkennung seitens der Arbeiter erwarten wollte. Denn diese erblickten in

der neuen Anlage zunächst nur ein Mittel, um ihnen Gelegenheit zu hohen Verdiensten

zu entziehen. Selbstverständlich konnten für das bloße An- und Abschieben der

Wagen auf horizontaler

Bahn und auf nur wenige Meter Länge nicht derselbe Accordsatz geboten werden, wie

für die Karrenförderung, bei welcher die Arbeiter es durch fast übermenschliche

Anstrengung zwar zu einem hohen Lohne brachten, aber auch die Grundlage ihrer

Arbeitsfähigkeit viel schneller verbrauchten, als sie selbst ahnten. Bei

Inbetriebsetzung der neuen Förderung wurden die Accordsätze sowohl der leichteren

und bequemeren Arbeit, (zu der sehr viel jüngere oder sehr viel ältere Leute

genügten), als auch den durch die Einrichtung der Anlage an Zinsen etc. entstehenden

Unkosten entsprechend geändert. Die Leute glaubten sich unerwarteter Weise anfangs

im Nachtheil, und um ihr Vorurtheil durch eigene freie Beobachtung zu entkräften,

stellten wir es eine volle Woche in ihr Belieben, entweder zu den alten Accordsätzen

den Thon mit dem Karren oder zu den neuen mit der maschinellen Vorrichtung zu

fördern. Sehr wenige Tage genügten, um ihnen die neue Anlage lieb zu machen, und

bald wußten sie es den Arbeitgebern Dank, daß diese die allerschwerste Arbeit auf

dem Werke ganz abgeschafft hatten.

Das Rohmaterial ist, wie schon bemerkt, schiefrig, kann jedoch der großen zu

verarbeitenden Quantitäten wegen nur zu einem sehr kleinen Theile durch Winterfrost

aufgeschlossen werden. Die Verarbeitung erfolgt deshalb in der Weise, daß der Thon

zunächst ein doppeltes Walzwerk passirt, in welchem die oberen Walzen mit etwa 15

Millim., die unteren mit ca. 7 bis 8 Mm. Zwischenraum arbeiten. Der gewalzte Thon

gelangt alsdann in acht Sümpfe, welche im Halbkreise um das Walzwerk so angeordnet

sind, daß zwischen letzterem und den Sümpfen genügender Zwischenraum zum Abkarren

des eingeweichten Thones erübrigt. In den Sümpfen verbleibt der Thon mindestens 12,

womöglich 24 Stunden. Von hier aus gelangt er in liegende, eiserne Thonschneider, in

denen die innigste Mischung und Homogenisirung der Masse bewirkt wird, und von den

Thonschneidern in die dicht daneben befindlichen Pressen. Walzwerk, Thonschneider,

Pressen, Transmissionen etc. sind – beiläufig bemerkt – von der Firma

Gebrüder Sachsenberg in Roßlau a. E. geliefert worden

und arbeiten seit mehreren Jahren zu unserer vollsten Zufriedenheit, da sie der

Beschaffenheit unseres Materials ganz besonders entsprechen.

Die Oberkante des Füllrumpfes für das obere Walzenpaar liegt 3 Meter über der

Hofsohle, die für die nächsten Jahre ausreichende Fördersohle in der Thongrube ca.

8,5 Meter unter dieser, so daß, um es bergmännisch auszudrücken, die gesammte

Seigerteufe 11,5 bis 12 M. betrug, bei einer Förderlänge von 80 bis 90 Meter.

Unter den verschiedenen in Erwägung gezogenen Vorschlägen, die Förderung mit

maschineller Hilfe zu bewirken, führe ich nur folgende zwei an:

I. Auf schiefer Ebene mit zwei Drahtseilen zu fördern. Gegen dies Project sprechen

die Erwägungen:

1) daß ein besonderer Arbeiter zur Umsteuerung der Seiltrommel

hätte angestellt werden müssen;

2) daß bei dieser Seilförderung sehr leicht und oft Seilbrüche

entstehen, welche durch den mit ungehinderter Kraft herunterlaufenden Wagen fast

immer erheblichen Schaden anrichten;

3) daß, um größere Mengen zu fördern, es nothwendig sein würde,

mehrere Wagen aneinander gekuppelt gleichzeitig aufzuholen, also zugweise zu fördern. – Dies bietet aber

folgende Unannehmlichkeiten: a) In der Grube sind nicht

immer gleichzeitig so viele Wagen gefüllt beisammen, als zur

Zusammenstellung des Zuges nothwendig sind.b) Das Aneinanderkuppeln der

Wagen in der Grube, sowie das Abnehmen mehrerer Wagen auf ein Mal

verursacht Zeitversäumniß und unnöthige Kosten.c) Wird das Ankuppeln

nachlässig bewirkt, so entstehen dadurch leicht Betriebsstörungen, resp.

Beschädigungen.d) Bei Seilförderung ist ein

selbstthätiges An- und Auskuppeln der Wogen nicht leicht, bequem

und sicher einzurichten.

II. Der Thon wird in der Grube selbst in den Förderwagen innerhalb eines Gerüstes

senkrecht in die Höhe gehoben und von da aus auf horizontaler Schienenbahn durch

Menschenhand nach dem Walzwerksboden befördert. – Gegen dieses Project

sprachen folgende Bedenken:

1) Wenn nicht eine besondere Fördermaschine aufgestellt werden

sollte, was unter allen Umständen zu theuer geworden wäre, so hätte von der

Hauptbetriebsmaschine aus die Kraft durch eine besondere Transmission, etwa

durch Drahtseil oder dergl., nach dem Förderpunkte übertragen werden

müssen.

2) Bei letzterem wäre wiederum ein besonderer Wärter zum

Umsteuern der Fördervorrichtung für das Auf- und Niedergehen der

Förderschalen nothwendig geworden.

3) Für das Auf- und Abschieben der Förderwagen am

verticalen Förderpunkte, sowie für den Transport von da nach den Walzen wären

ebenfalls besondere Arbeiter erforderlich gewesen.

Die Berücksichtigung dieser und mancher anderen Uebelstände führte uns denn dahin,

die Kettenförderung zu adoptiren, welche Verf. bereits vor etwa zehn Jahren in

kleinerem Maßstabe auf dem königl. Steinsalzwerke zu Staßfurt zur Beförderung von

Braunkohlen von der tieferen Sohle des Salinenhofes nach den Rümpfen der

Dampfkessel-Treppenroste im Betriebe gesehen hatte, und von welcher ihm

bekannt war, daß sie trotz ihrer theilweise etwas primitiven Einrichtung sich stets

gut bewährt habe.

Die Kettenförderung gewährt anderen Einrichtungen, besonders den vorstehend

besprochenen gegenüber, die Vortheile:

1) daß die Kette in ununterbrochenem Kreislauf sich befindet,

also während der ganzen Arbeitszeit niemals eine Umsteuerung derselben

erforderlich ist, wodurch natürlich an Zeit und Arbeitslohn gespart wird;

2) daß sie die größte Sicherheit gegen Unfälle gewährt, die

anderweitig durch Seilbrüche und dgl. leicht und oft sich ereignen;

3) daß bei ihr am meisten Handarbeit erspart wird;

4) daß durch das selbstthätige Erfassen und Abgeben, sowie

durch das absolut sichere Festhalten der Wagen ein möglichst ungestörter,

sicherer Betrieb erzielt wird; und

5) daß sie die größte Dehnbarkeit in der Leistungsfähigkeit

gewährt, da bei genügender Betriebskraft und angemessener Förderlänge es ganz

gleichgiltig ist, ob acht oder sechs oder nur ein Wagen von der Kette gezogen

werden. Ebenso ist es gleichgiltig, in welchen Zwischenräumen die Wagen der

Kette übergeben werden.

Die gesammte Fördereinrichtung besteht aus nachfolgenden wesentlichen Theilen: 1) der

zweigleisigen Förderbahn; 2) der endlosen Kette, welche sich in der Mitte der beiden

Gleise auf Leitrollen bewegt; 3) diesen Leitrollen selbst; 4) aus je einer

Kettenscheibe an stehender Welle an den Endpunkten der Bahn; 5) dem Angriffe der

Betriebskraft an einer der stehenden Wellen, und 6) den Förderwagen.

Zur Förderbahn haben wir zwei parallele Gleise aus

sogenannten Grubenschienen verwendet. Die Schienen bestehen aus Bessemerstahl, haben

das in Fig. 5

in natürlicher Größe gezeichnete Profil, wiegen pro laufenden Meter 4,5 Kilogrm. und

haben per 50 Kg. 10,80 Mark gekostet. Daß nicht gewöhnliche Eisen-, sondern

Stahlschienen verwendet wurden, hat seinen Grund darin, daß in Folge günstiger

Conjuncturen letztere per 50 Kg. nicht oder wenig theurer waren, als erstere, und

daß sie ihrer größeren Festigkeit wegen außerdem noch in einem leichteren Profil

verwendet werden konnten und dadurch in der That billiger wurden als gewöhnliche

Eisenschienen.

Für die Gleise wurde eine Spurweite von 536 Mm. (20 Zoll) gewählt – also etwas

mehr, als es bei kleineren Grubenbahnen Regel ist; wir hielten es jedoch mit

Rücksicht auf den hohen Bau der Förderwagen für geboten, von der üblichen schmalen

Grubenspur abzugehen. Die Entfernung von Gleismitte zu Gleismitte beträgt 1,050

Meter.

Bei der Bahn ist dreierlei Gefälle vorhanden; bei dem unteren Drittel in der

Thongrube beträgt dasselbe 1 : 5,5, bei dem mittleren Theile 1 : 7,3 und bei dem

oberen 1 : 10.

Es ist ganz gleichgiltig, in welchem Gefälle die Bahn angelegt ist; sie kann

ebensowohl horizontal sein.

Sonst bietet die Bahn nichts Abweichendes von anderen derartigen Bahnen;

bemerkenswerth sind nur die Endpunkte der Gleise. An ihrem tiefsten Punkte enden sie

bei mindestens 2 Meter Entfernung vor der Kettenscheibe horizontal, um die

Geschwindigkeit des ablaufenden Wagens beim Verlassen der Kette auf das

erforderliche Minimum zu bringen. Am oberen Ende der Förderbahn, und zwar genau an

demjenigen Punkte, wo die Kette so hoch liegt, daß sie aus der hinteren Gabel des

Wagens sich auslöst, erhält das Gleise auf 1 bis 2 M. Länge ein Gefälle von 20 bis

25 Mm., um den Wagen zu selbstständiger Vorwärtsbewegung zu veranlassen.

Es ist sehr leicht, die Kettenförderung durch eine oder mehrere Curven zu führen. Bei

der Anfangs erwähnten Anlage in Staßfurt müssen die Wagen mitten im Aufsteigen,

resp. im Gefälle, eine ziemlich scharfe Curve passiren. Die Geleise werden in

gewöhnlicher Weise gelegt (nicht mit Ueberhöhung der äußeren Schiene) und die

Führung der Kette erfolgt durch sogen. Wendedocken (Fig. 3 und 4), d.h. durch stehende,

um Zapfen drehbare, innerhalb ganz einfacher Holzgerüste aufgestellte Wellen oder

Walzen, welche unten einen bedeutend größeren Durchmesser haben, als in der Mitte

und oben, damit die Kette beim Vorbeigehen behindert ist, die Erde zu berühren, und

vielmehr gezwungen wird, sich in einer bestimmten Höhe über den Schienen zu halten.

Die Kette versetzt bei ihrem Vorbeigang an den Docken diese in Drehung, und zeigt

das Bestreben, sich bis zu derjenigen Stelle zu erheben, wo der cylindrische Theil

der Docken beginnt.

Sobald der Wagen aus dem gradlinigen Gleise in die Curve übergeht, liegt die Kette in

seiner Mitte, also auch mitten über dem Gleise, und da die Kette niemals straff

angespannt ist, so genügt selbst das Gewicht des leeren Wagens, um sie ohne Weiteres

auch in der Curve über der Mitte des Gleises zu halten, also sie selbst durch die

Curve zu führen. (Ein Entgleisen des Wagens in der Curve soll in Staßfurt nie

vorgekommen sein und der

Augenschein beweist auch das höchst Unwahrscheinliche einer derartigen Störung.)

Die Kette bewegt sich zwischen den Gleisen auf Leitrollen,

welche aus Hartguß hergestellt sind und die in Fig. 6 gegebene Form

haben. An beiden Enden der Förderbahn wird die Kette durch besondere Leitrollen

(Fig. 7)

so hoch gehoben, daß ihr Abstand von der Schienenoberkante ca. 250 Mm. mehr beträgt

als die gesammte Höhe des Förderwagens incl. Gabel. In gleicher Höhe mit der

Oberkante dieser Leitrollen und 1,5 bis 4 Meter von diesen entfernt befindet sich an

jedem Ende der Bahn eine horizontale, an einer stehenden Welle befindliche

Kettenscheibe, um welche sich die Kette herumlegt, indem sie die halbe Peripherie

derselben umspannt.

Die Kette ist eine aus bestem Material und in bester Ausführung hergestellte,

(angeblich auch „probirte“) sogen. „englische

Kette“ mit Gliedern aus 10 Mm. starkem Rundeisen. Zum bequemen und

gutem Betriebe gehört es, daß die Kette durchaus nicht straff angespannt, sondern

vielmehr bis zu einer gewissen Grenze schlaff und nachgiebig sei; sie legt sich dann

leicht über eine beliebige Anzahl von Wagen gleichzeitig hinweg. Eine gewisse Grenze

ergibt sich hier bald von selbst, und in den ersten Wochen kommt es allerdings vor,

daß die Kettenglieder sich so strecken, daß von Zeit zu Zeit ein kurzes Stück der

Kette herausgenommen werden muß. Dies ist in der kurzen Zeit von wenigen Minuten

ohne Schmiedearbeit auszuführen, wenn man von vornherein die Vorsicht gebraucht, in

die neue Kette in Entfernung von etwa 0.5 M. Nothgelenke einzuschalten, die durch

jeden Arbeiter herausgenommen und wieder eingelegt werden können. Diese Noth-

oder Hilfsglieder (welche bei der Ausrüstung der gesammten deutschen Artillerie und

des Train ebenfalls eingeführt sein sollen) möchte ich bei dieser Gelegenheit nicht

allein für den Zweck der Kettenförderung, sondern ganz allgemein jedem Fabrikanten,

welcher Gespanne halten muß, warm empfehlen, weil sie billig, haltbar und so bequem

in der Anwendung sind, daß man jede Kette, in der ein Glied gesprengt ist, in

kürzester Zeit wieder herstellen kann. Diese Nothglieder, welche fabrikmäßig aus

Schmiedeisen hergestellt werden und wohl überall käuflich zu haben sind, sind in

Fig. 8 in

1/2 Naturgröße zu einer 10 Mm. starken Kette gezeichnet. Jedes Nothgelenk besteht

aus zwei einander durchaus gleichen Theilen, die also beliebig verwechselt werden

können.Vergl. dagegen Creuzbauer's Kettenglied mit

Scharnier, beschrieben 1868 188 273.D. R. Die Verwendung ergibt sich von selbst, und bemerke ich nur noch, daß ein freiwilliges, unzeitiges

Wiederaufgehen des Nothgliedes durch die mit demselben verbundenen Glieder der

Originalkette ganz unmöglich gemacht wird.

Die Leitrollen sind zweierlei Art; die zwischen den

Schienen liegenden (Fig. 6) in der Mitte schwächer, als an den Seiten, gestatten der Kette

seitliche Schwankungen, führen dieselbe aber stets wieder in die Mitte zurück. Sie

sind auf einfache Weise auf Schwellen angebracht, in Entfernungen von 6 bis 10

Meter. Sie verhindern freilich nicht das Aufliegen und Schleifen der Kette auf einem

Theile der Schwellen; um das zu erreichen, dürften sie höchstens 2 M. von einander

entfernt sein. Das ist indeß nicht nöthig, denn die Abnützung der Schwellen durch

die Reibung der Kette ist nicht erheblich, läßt sich auch durch auf die Schwellen

genagelte Latten oder Bretstückchen, welche man von Zeit zu Zeit auswechselt, ganz

verhüten, und die Kette selbst leidet durch die Reibung auf dem Holze weniger als

letzteres. Der Hauptzweck dieser Leitrollen bleibt vielmehr hauptsächlich der, die

Kette in der Mitte zwischen den Schienen zu führen.

Die in gleicher Höhe mit den Kettenscheiben angebrachten Leitrollen (Fig. 7) haben den

doppelten Zweck, einmal um den Uebergang der Kette aus der Ebene der Kettenscheiben

in die nach dem Gleise hin sich senkende Linie zu vermitteln (und diese Linie ist

erforderlich zur Aufnahme und Abgabe der Wagen), und zweitens um die Kette genau

über der Mitte des Gleises an denjenigen Stellen zu halten, wo sie sich in die

Führungsgabeln der Wagen einlegen oder aus denselben herausheben soll. Und aus

diesem letzteren Grunde sind diese Leitrollen, von denen überhaupt nur 4 Stück (zu

jeder Kettenscheibe zwei) erforderlich sind, in ihrer Mitte der Form der Kette

entsprechend ausgedreht.

Die Kettenscheiben (Fig. 9 und 10), an beiden Enden der

Bahn aufgestellt, sind horizontale Scheiben von einem Durchmesser gleich der

Entfernung von Mitte zu Mitte der Gleise, mit glatter Peripherie und Spurkranz nach

unten. In der Peripherie sind in Entfernungen von ca. 150 Mm. quadratische Löcher

eingegossen, welche zur Befestigung von Mitnehmern dienen, deren Form aus der

Zeichnung ersichtlich ist. Ohne diese Mitnehmer würde eine Bewegung der Kette bei

Antrieb der Kettenscheiben nicht erfolgen; außerdem bewirken die Mitnehmer eine

Schonung der Kette bei der Bewegung um die Scheibe dadurch, daß, wenn sie nahe genug

aneinander stehen und hoch genug sind, die Kette sich polygonal um die Scheibe

legt.

Die Höhe der Scheiben über dem Fußboden soll etwa 2 Meter betragen, damit die

Arbeiter bequem unter derselben hindurch gehen können, um den anzuhängenden oder

abzunehmenden Wagen zu erreichen, ohne von der sich bewegenden Kette erfaßt zu

werden.

Die stehende Welle der Kettenscheibe läuft unten in einen stählernen Spurzapfen,

welcher nach beiden Seiten hin conisch abgedreht und lose in die entsprechende

Ausbohrung der Welle gesteckt ist, um leicht ausgewechselt werden zu können. Das

obere Ende der Welle läuft in einer gewöhnlichen Pfanne, unter welcher ein auf der

Welle sitzender Stellring verhütet, daß aus irgend einem Grunde die Welle aus der

Spur sich heben könne.

Der Antrieb erfolgt an der Welle derjenigen Kettenscheibe, nach welcher hin die

Beförderung der beladenen Wagen erfolgt, und es dürfte sich hier, wie für alle

ähnlichen Kraftübertragungen (z.B. bei stehenden Thonschneidern und Ziegelpressen)

empfehlen, den Angriff an das untere Ende der Welle zu verlegen. Bei unserer Anlage

in Wansleben war dies wegen örtlicher Verhältnisse nicht möglich; wir haben deshalb

oberhalb der Kettenscheibe ein großes conisches Rad auf die stehende Welle gesteckt,

welches durch ein conisches Getriebe angetrieben wird, auf dessen Welle

Riemenbetrieb von der Haupttransmission einwirkt. Zur Außerdienststellung der

Kettenförderung sind auf der Antriebswelle zwei Riemenscheiben (Fest- und

Losscheibe) vorhanden.

Zur Aufstellung der Kettenscheibe in der Thongrube und Anbringung der betreffenden

Kettenleitrollen dient ein angemessen construirtes Holzgerüst, welches auf einem

leichten Mauersteinfundamente steht.

Die Betriebskraft wirkt, wie bereits bemerkt, an der Welle der oberen Kettenscheibe.

Die Größe derselben ist natürlich durchaus abhängig von der Länge, resp. Schwere der

Kette, dem größeren oder geringeren Ansteigen der Förderbahn und der Größe der

bewegten Last. Das Etablissement in Wansleben fördert im Durchschnitt während einer

täglichen Arbeitszeit von 12 Stunden ca. 1500 bis 2000 Centner Thon auf 80 bis 90

Meter Länge und etwa 12 Meter Ansteigen. Nach der Schätzung des ausführenden

Maschinenfabrikanten consumirt die Kettenförderung hierbei höchstens 1 Pferdestärke.

Thatsache ist, daß die Betriebsmaschine es nicht zu fühlen scheint, ob die Förderung

arbeitet oder nicht. – In der Regel befinden sich höchstens zwei beladene und

zwei leere Förderwagen gleichzeitig unter der Kette. Die Bewegung der ganzen

Vorrichtung gefällt durch die sichere Ruhe und Solidität, mit welcher sie sich

präsentirt.

Die Riemen- und Räderübertragung ist darauf berechnet, daß die Kette, also

auch die Wagen mit der Geschwindigkeit von 50 Meter pro Minute (0,833 M. per

Secunde) sich bewegen, im vorliegenden Falle also der Wagen den vorgeschriebenen Weg in 1 Minute und 36

Secunden zurücklegt. Bei dieser Geschwindigkeit, die in der Praxis sich als eine

sehr zweckmäßige herausgestellt hat, ohne Nachtheil aber auf 1 M. per Secunde

gesteigert werden kann, erfolgt das Ein- und Auslegen der Kette an den Gabeln

der Wagen durchaus ruhig und ohne jeglichen Stoß.

Die Förderwagen (Fig. 4 und 11) haben seitlichen

Sturz ohne jegliche Klappe, und es bewährt sich diese Construction vorzüglich, da

die Entleerung eine vollständige und sehr leichte ist, und weder Scharniere noch

Riegel oder sonstige bewegliche, der Abnützung leicht unterworfene Theile vorhanden

sind. Auch ist das lästige Verstreuen des Inhaltes während der Fahrt ganz unmöglich,

während es bei Wagen mit Klappen zu leicht vorkommt, wenn letztere unvollkommen

geschlossen oder die Schließvorrichtungen abgenützt sind. Die Construction unserer

Wagen (die übrigens nicht neu ist) gestattet das Entleeren nach beiden Seiten; es

ist also stets gleichgiltig, wie der Wagen auf die Schienen geschoben wird.

Bezüglich der wesentlichen Bestandtheile des Wagens sei hier folgendes bemerkt. Die

Räder haben im Laufkranze 320 Mm. Durchmesser und 50 Mm. Breite; der Radstand

(Entfernung von Mitte zu Mitte der Achsen) beträgt 550 Mm. Die Räder sind auf den

Achsen festgekeilt; letztere laufen in Pfannlagern, welche an das hölzerne

Untergestell geschraubt sind.

Das Wagengestell wird speciell bei der vorliegenden Wagenconstruction gern ganz aus

Schmiedeisen hergestellt; wir haben trotzdem der Holzconstruction den Vorzug

gegeben, weil schmiedeiserne Gestelle an und für sich theurer und, wenn erst defect,

schwieriger zu repariren sind. Gestelle aus eichenem Holze haben mindestens gleiche

Dauer mit schmiedeisernen. Das Gestell besteht aus zwei eichenen Langhölzern von 210

Mm. Höhe, 110 Mm. Breite und 1 M. Länge, welche durch zwei Riegel so mit einander

verbunden sind, daß die Gesammtbreite des Gestelles 330 Mm. beträgt.

Der Wagenkasten, aus 5 Mm. starken Blechen in der durch die Zeichnung dargestellten

eigenthümlichen Gestalt angefertigt und mit entsprechenden Verstärkungen, namentlich

an der Innenseite der freistehenden Giebel versehen, faßt bei 955 Mm. Länge ca. 4,4

Hektoliter. Er besteht aus 5 Blechtafeln: zwei Giebeln, zwei Seitenwangen und einem

Boden. Unter dem Boden sind zwei Achsen aus kräftigem Flacheisen befestigt, die an

ihren hervorstehenden Enden in runde Zapfen auslaufen, um welche der Kasten beim

Entleeren sich dreht. Diese Drehzapfen sind von Mitte zu Mitte um 190 Mm. von einander entfernt

und liegen in entsprechend geformten, starken schmiedeisernen Gabeln, welche

letztere in geeigneter Weise mit dem Wagengestell verbunden sind. Die Entleerung des

Wagenkastens geschieht in Folge der günstigen Lage des Schwerpunktes zum Drehpunkte

sehr leicht durch einfaches Umlegen des Kastens nach der einen oder anderen Seite,

wobei die nach unten gekehrte Seitenwand einen Neigungswinkel von etwa 50°

annimmt, und deshalb den gesammten Inhalt leicht herausfallen läßt. Gegen die

Verletzung der Seitenwandbleche bei dem Auflegen derselben auf die Räder sind sie

durch starke, aufgenietete Blechplatten geschützt.

In den beiden Kippwellen ruht der Kasten so sicher, daß bei horizontaler Bahn und

Bewegung des Wagens durch Arbeiter eine Vorrichtung zur Verhütung des unfreiwilligen

Umkippens des Kastens nicht erforderlich ist. Im vorliegenden Falle hielten wir

jedoch eine solche Sicherung für geboten, um auch dem unwahrscheinlichen Falle

vorzubeugen, daß eine seitliche Schwankung der Kette den Kasten kippen könnte. Die

Sicherung besteht aus einem zwischen den Drehpunkten liegenden und am Untergestell

befestigten quadratischen Zapfen, auf welchen ein entsprechend geformtes Stück

Flacheisen geschoben wird, das mit zwei nach unten gerichteten Fingern sich über die

Drehzapfen (Kippwellen) des Wagens legt und somit diese festhält.

An jedem der beiden Giebel trägt der Wagen eine Gabel, deren Form und Befestigung aus

den Zeichnungen ersichtlich ist. In beide Gabeln eines

jeden Wagens legt sich die Kette mit je einem verticalen Gliede ein, aber nie

gleichzeitig, sondern wegen der stark geneigten Kettenlage erst an einem und kurze

Zeit danach am anderen Giebel. In umgekehrter Weise erfolgt die Auslösung des Wagens

ebenfalls nie gleichzeitig an beiden Gabeln.

Es ist klar, daß es mit Hilfe dieser Gabeln dem Wagen absolut

unmöglich ist, auf seinem Wege von der Kette sich loszulösen, so lange

letztere nicht durch die hochliegenden Leitrollen gezwungen ist, sich aus den Gabeln

zu heben. Und an denjenigen Stellen, wo dieser Fall eintritt, erreicht der Wagen

entweder horizontales (in der Grube) oder schwach geneigtes Terrain (auf dem

Walzwerkboden) und kommt auf diese Weise alsbald zur Ruhe.

Tafeln