| Titel: | Hydraulische Luppenpresse von C. W. Siemens in London. |

| Autor: | P. M. |

| Fundstelle: | Band 220, Jahrgang 1876, Nr. , S. 214 |

| Download: | XML |

Hydraulische Luppenpresse von

C. W.

Siemens in London.

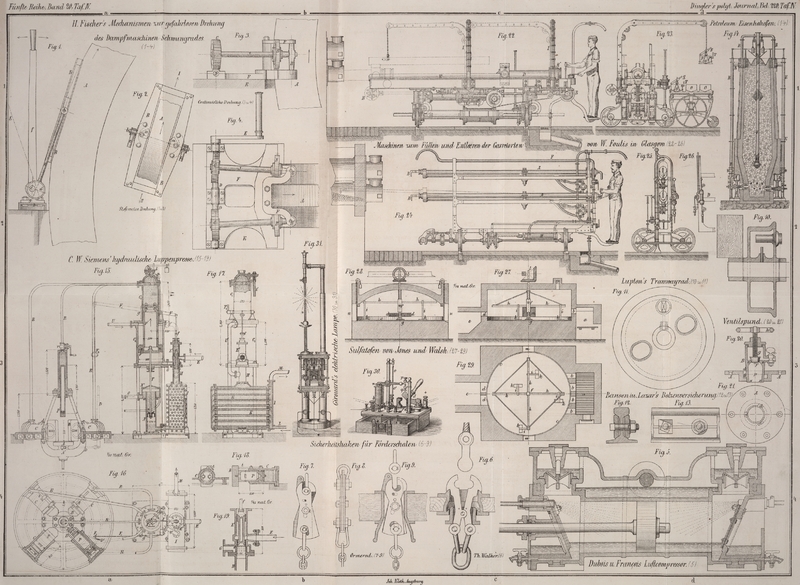

Mit Abbildungen auf Taf. IV [a/2].

Siemens' hydraulische Luppenpresse.

Bei den bis heute zum Zängen der Luppen fast ausschließlich

gebräuchlichen Apparaten wird das zu bearbeitende Metall einem

momentanen, in einer bestimmten Richtung wirkenden Drucke

ausgesetzt, welche Manipulation je nach der Natur der in der

Luppe eingeschlossenen Schlacke ein mehr oder weniger starkes

Zerreißen der Luppe zur Folge haben kann. Vor einiger Zeit (1875

216 539) wurde in allgemeinen Umrissen schon angedeutet, auf

welche Weise C. W. Siemens diesem

Uebelstande abzuhelfen suchte; in Fig. 15

bis 19 ist

nun (nach Armengaud's Publication

industrielle, vol. 22 p. 501

pl. 48) die vollständige Einrichtung

des Siemens'schen Apparates veranschaulicht.

Die zu bearbeitende Luppe wird auf einen runden, horizontalen

Tisch A gelegt, welcher mittels des

Hebelwerkes D, D′ um ¼

bis ⅛ seines Umfanges gedreht werden kann. Um diesen

Tisch A ist die eigentliche Presse

aufgestellt. Vier hohle Preßkolben P, welche sich in entsprechenden hydraulischen Cylindern

bewegen, sind mit Kopfstücken B

(Fig. 18)

zur Uebermittlung des horizontalen Druckes an die Luppe

versehen, während der hydraulische Kolben P′ eine verticale Pressung auf die Luppe

ausübt.

Die eigentliche Kraftmaschine, welche an der rechten Seite der

Luppenpresse aufgestellt ist, besteht wesentlich aus einem

hydraulischen Cylinder C1 und einem Dampfcylinder C2 sammt

Zubehör. Der Dampfkolben p, welcher

während des Stillstandes der Maschine den untern Cylinderraum

einnimmt, trägt eine hohle Kolbenstange P′, deren äußerer Durchmesser

genau dem innern Durchmesser des hydraulischen Cylinders C1

entspricht, und welcher auf diese Weise zugleich als Plunger des

letztern functionirt. Die Einrichtung der Dampfsteuerung E′ ergibt sich aus Figur 19. Der Schieber besteht aus zwei an einer hohlen

Kolbenstange befestigten Kolben e,

e, welche Einrichtung eine gleichmäßige Vertheilung des

Druckes auf beide Schieberflächen bezweckt. Die Bewegung des

Schiebers erfolgt von Hand mittels des Hebelwerkes f, F, F1

und F2. Bei der mittlern Stellung des Schiebers (Fig.

15) dringt der Dampf aus der Leitung E in den Schieberkasten E′, umspült den eigentlichen

Schieber und begibt sich durch die Oeffnungen e′ und den Rohrstutzen G unter den Dampfkolben p. Durch das Rohr H steht der Schieberkasten mit einem gewöhnlichen

Röhrencondensator I und Luftpumpe

N in Verbindung, deren Kolben n mittels Kolbenstange vom Dampfkolben

p seine Bewegung erhält. Der Zu- und

Abfluß des Kühlwassers nach und aus dem Condensator erfolgt

durch die Röhren L und M, während das condensirte Wasser aus

N′ (Fig. 15)

durch das Rohr O abfließt.

Vor der Inbetriebsetzung des Apparates entfernt man die Luft aus

dem Dampfcylinder C2 oberhalb des Kolbens p durch Einlassen von Dampf aus der

Dampfleitung U, wobei die im

Cylinder befindliche Luft durch das Rohr U′ in den Condensator fortgerissen wird. Auf diese

Weise wird nach Abschluß der Dampfleitung U zwischen dem Plungerkolben p′ und Cylinder C2 eine theilweise Luftverdünnung

erzeugt, und man hat nur dem Schieber e

e eine abwärts gerichtete Bewegung zu ertheilen, um das

Dampfeinströmen unterhalb des Dampfkolbens p zu veranlassen. Beim Aufgang dieses

Kolbens p wird das im Cylinder C1

eingeschlossene Wasser durch die Röhren R, R zurückgedrängt und veranlaßt die Bewegung der

Preßkolben P, P′. Die

entgegengesetzte Bewegung findet statt beim Aufziehen des

Dampfschiebers e e, wo alsdann der

Dampf unterhalb des Kolbens p zu dem

Condensator entweicht.

Man hat dem verticalen Preßkolben P′ einen geringern Durchmesser gegeben als den

horizontalen Kolben P, um den auf

die Luppe auszuübenden verticalen Druck in Bezug auf die in den

Kolben P ausgeübte horizontale

Pressung zu vermindern; auch ist die Entfernung dieses Kolbens

von der Luppe eine größere als die der andern Kolben, in Folge

dessen der verticale Druck erst einige Zeit nach Einwirkung der

horizontalen Pressung auftritt. Außerdem hat man oberhalb des

Kolbens P′ einen

Regulirungshahn r angebracht,

wodurch man nicht allein dessen Einwirkung beim Rückgang des

horizontalen Kolbens aufrecht halten, sondern denselben auch

ganz außer Betrieb setzen kann. An den Kopfstücken B der Preßkolben P sind Führungsstangen t

angebracht, welche ein Abweichen dieser Hammerstücke aus der

verticalen Stellung verhindern.

Der hydraulische Cylinder C1 ist selbstverständlich mit einem

Sicherheitsventil S (Fig. 15

und 16)

versehen. Durch das am obern Theile dieses Cylinders ausmündende

Wasserrohr t′, in welches ein

Saugventil s eingeschaltet ist, wird

der hydraulische Apparat mit Wasser gespeist, und dadurch ein

etwaiger Wasserverlust beim Rückgang der Kolben selbstthätig

ersetzt. Auch würde bei einem etwaigen Austritt des Wassers aus

dem Cylinder C1 in den Dampfcylinder C2

dieses Wasser in dem luftleeren Raume oberhalb des Kolbens p sofort verdampft und der entstandene

Dampf beim Aufgange des Kolbens durch das Rohr U′ in den Condensator

zurückgedrängt.

Der Hub des Hebels F2 kann durch die

Arretirungsvorrichtung g regulirt

und in Folge dessen der Steuerungsschieber beliebig gestellt,

resp. der Hub der hydraulischen Preßkolben je nach der Größe der

zu zängenden Luppen begrenzt werden.

Der horizontale Tisch A wird durch

einen hydraulischen Kolben getragen, welcher im Cylinder A′ (Fig. 15)

spielt und durch ein Rohr a aus

einem höher gelegenen Reservoir mit Wasser gespeist wird. Auf

diese Weise werden einerseits die auf diesen Tisch wirkenden

Stöße aufgehoben, anderseits wird durch das zwischen diesem

Cylinder und Kolben austretende Wasser die Drehung des Tisches

A in Folge Verminderung der Reibung

zwischen den beweglichen Theilen durch das zwischentretende

Wasser möglichst erleichtert.

Selbstverständlich muß der Inhalt des Cylinders C1 dem

der übrigen hydraulischen Cylinder wenigstens gleich sein. Auch

darf der totale Druck der Wassersäule den der atmosphärischen

Luft nicht übersteigen, soll der Apparat noch betriebsfähig

bleiben. Wegen den Widerständen und der Reibung in den Röhren

sollte diese Wassersäulenhöhe nie 5m übersteigen.

Der beschriebene Siemens'sche Apparat eignet sich am besten nicht

nur zum Zängen der großen Luppen, wie sie heute in den neuern

Puddelöfen dargestellt werden, sondern erlaubt auch mehrere

kleinere Luppen mit der größten Leichtigkeit an einander zu

schweißen. Da die Pressung eine langsame, aber continuirlich

wirkende ist, welche sich leicht reguliren läßt, so kann man aus

den durch den directen Proceß dargestellten Luppen die Schlacke

mit Leichtigkeit entfernen, worauf ein festes Zusammenschweißen

nach vorheriger Erhitzung am Schweißofen stattfindet.

Auf die Qualität der Producte ist die Luppenpresse von

wesentlichem Einfluß. Wie die Erfahrung bekanntlich bestätigt,

wird beim Puddelproceß der Phosphor aus dem Eisen

um so leichter entfernt, je geringer die Ofentemperatur ist. Bei

dem jetzt üblichen gleichzeitigen Zängen und Schweißen der

Luppen unter dem Dampfhammer ist man jedoch allgemein gezwungen,

die Ofentemperatur mit Rücksicht auf das Zusammenschweißen

möglichst hoch zu halten, wodurch die Qualität des Eisens durch

einen größern Phosphorgehalt beeinträchtigt wird. Vollführt man

jedoch, wie C. W. Siemens, Zängen und

Schweißen in zwei getrennten Zeiträumen, so ist es gestattet,

die Ofentemperatur zuerst möglichst niedrig zu halten, genügend,

um den größten Theil der Schlacke auf der so wirksamen

hydraulischen Luppenpresse auszuquetschen, worauf erst das

Zusammenschweißen nach nochmaliger Erhitzung der Luppe bis zur

Schweißhitze unter dem Dampfhammer oder im Walzwerk erfolgt, bei

welcher Arbeitsmethode der Phosphor fast vollständig

ausgetrieben und die Qualität des gewonnenen Eisens also eine

viel bessere wird.

P. M.

Tafeln