| Titel: | Ueber neue Dampfmaschinen-Steuerungen; von Ingenieur Müller-Melchiors. |

| Autor: | Müller‐Melchiors |

| Fundstelle: | Band 220, Jahrgang 1876, Nr. , S. 385 |

| Download: | XML |

Ueber neue

Dampfmaschinen-Steuerungen; von Ingenieur Müller-Melchiors.

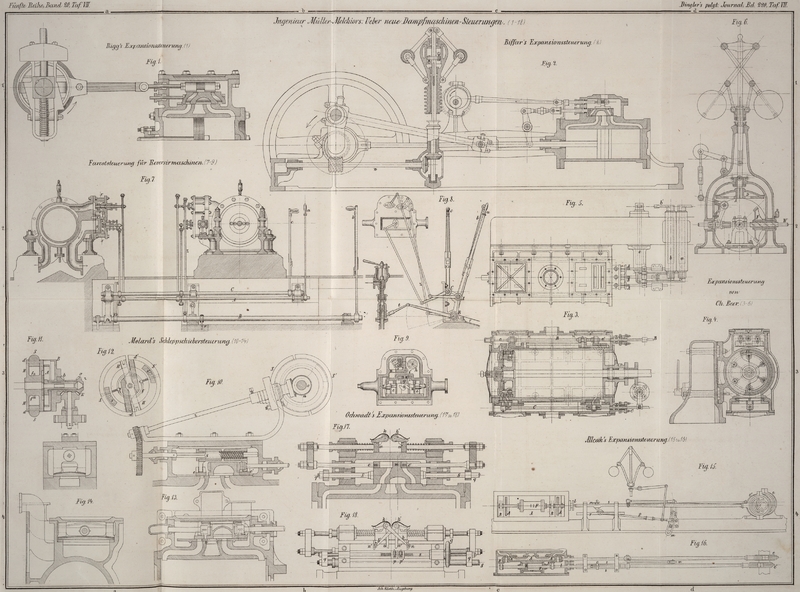

Mit Abbildungen auf Taf. VII.

(Fortsetzung von S. 383 des vorhergehenden

Bandes.)

Müller-Melchiors, über neue

Dampfmaschinen-Steuerungen.

Als dritte Unterabtheilung der Doppelschieber-Steuerungen wurden

eingangs (Bd. 219 S. 377) die Expansionssteuerungen bezeichnet,

welche die Variation des Füllungsgrades durch Veränderung von

Voreilung und Hub des Expansionsexcenters erzielen. Am

vollendetsten geschieht dies durch Anwendung einer von zwei

Excentern bewegten Coulisse zur Bewegung des

Expansionsschiebers, welche in ihren verschiedenen Stellungen

einen solchen Einfluß auf den Gang des Schiebers nimmt, als ob

derselbe von einem Excenter mit

wechselnder Voreilung und variablem Hube bewegt würde. Findet

gleichzeitig hiermit Entlastung der Expansionsplatte statt, so

ist es leicht, die Expansion direct von der Regulatorhülse aus

zu verstellen und auf diese Weise eine Steuerung zu erhalten,

die in ihrer guten Dampfvertheilung, Einfachheit und Solidität

speciell für schnellgehende Dampfmaschinen allen andern Systemen

überlegen ist.

Eine Bestätigung dieser Ansicht findet sich darin, daß die auf

der Weltausstellung in Wien 1873 ausgestellte und in unsrem

damaligen Berichte (vgl. *1874 212

261 ff.) eingehend besprochene Expansionssteuerung von L. Guinotte, welche auf demselben Principe

basirt, in der Zwischenzeit bei zahlreichen Maschinen angewendet

wurde und fortwährend an Verbreitung gewinnt. Und obwohl die

nach Guinotte's System construirten

Reversirsteuerungen für den ersten Anblick complicirt genug

aussehen und das abfällige Urtheil des Praktikers geradezu

herausfordern (wir erinnern nur an die ungünstige Kritik in dem

englischen Fachblatte Engineering,

Jahrg. 1873), so haben sie sich dennoch in angestrengtestem

Gebrauche bei Fördermaschinen und Locomotiven vollständig

bewährt. Denn hier macht der complicirte Mechanismus allerdings

die erste Herstellung theurer als bei

einer einfachen Doppelschiebersteuerung, die Erhaltung jedoch nicht, nachdem alle

Theile nur in günstiger Weise beansprucht sind, der

Beaufsichtigung zugänglich bleiben und in vollendeter Weise

hergestellt werden können.

Es ist hier nicht erforderlich, auf dieses s. Z. erschöpfend

dargestellte System weiter einzugehen, nachdem sich dasselbe in

keiner Beziehung verändert hat; nicht unerwünscht ist vielleicht

die Mittheilung, daß vortreffliche und complete Zeichnungen über

eine nach Guinotte's System ausgeführte große Fördermaschine in

Armengaud's Publication

industrielle, Vol. 22 Taf. 32 bis 34 enthalten sind.

Wesentlich einfacher, aber auch von constructivem Gesichtspunkte

aus minder vollkommen, sind die gleichfalls unter die

vorliegende Klasse rangirenden Doppelschieber-Steuerungen, mit

Bewegung des Expansionsschiebers durch nur ein Excenter, dessen

Hub oder Voreilung, oder beides zusammen verändert werden

können. Als Beispiel dieser Disposition war auf der Wiener

Weltausstellung die Expansionssteuerung von Friedrich erschienen, angebracht an einer

Sigl'schen Locomobile (*1874 212 185); an diese ist nun hier

Rigg's neue Expansionssteuerung zu

reihen, welche in Figur 1

[a/1] dargestellt ist. Dieselbe ist

gleichfalls, wie Friedrich's

Steuerung, direct mit dem Regulator verbunden, und scheint für

kleine Maschinen und speciell Locomobilen ganz verwendbar zu

sein, obwohl die Variation der Füllung hier nur durch

Veränderung des Hubes geschieht, während bei Friedrich sowohl Hub als Voreilung

veränderlich und damit weitere Füllungsgrenzen erreichbar

waren.

Der Regulator der Rigg'schen Expansionssteuerung wird gebildet

durch einen starren Bügel, der über ein auf der Maschinenwelle

aufgesetztes Vierkant gleitet, am einen Ende das Schwunggewicht

trägt, am andern Ende Spiralfeder enthält, welche der bei der

Drehung entstehenden Fliehkraft des Schwunggewichtes theilweise

entgegenwirkt. Normal zu dieser Führung des Regulatorbügels ist

für das Expansionsexcenter gleichfalls eine Führung auf der

Maschinenwelle angebracht, selbstverständlich mit dem

entsprechenden Voreilungswinkel vor der Kurbel. Wenn sich nun

der Regulatorbügel unter dem Einflüsse der Fliehkraft bewegt,

ist er im Stande den Hub des Excenters zu ändern, dadurch daß

zwei auf der Außenseite des Bügels angebrachte schiefe Flächen

von entsprechenden Führungen des Expansionsexcenters umfaßt

werden. Bei vergrößerter Geschwindigkeit wird dann der Hub des

Excenters vergrößert und die Füllung verkleinert, bei

verminderter Geschwindigkeit und verkleinertem Hübe größere

Füllung gegeben. Bei der Construction des Diagrammes, welches

sich am günstigsten bei einem Winkel von 90° zwischen

Kurbel und Expansionsexcenter gestaltet, darf nicht übersehen

werden, daß hier zwei

Expansionsplatten angewendet sind, welche die Dampfcanäle des

Vertheilungsschiebers in ihrer mittlern Stellung überdecken, während diese gewöhnlich bei

Doppelschiebersteuerungen für die mittlere Schieberstellung offen bleiben (vgl. die Anmerkung auf S.

83, Bd. 212).

Statt durch Veränderung des Hubes, wie es hier geschieht,

bewirken die beiden zunächst hier zu besprechenden Steuerungen

von Biffar und Beer die variable Füllung durch Veränderung des

Voreilungswinkels des Expansionsexcenters.

Zu diesem Zwecke wird bei der Steuerung von Biffar, dargestellt in Figur 2

[b. d/1], das Expansionsexcenter auf

einer eigenen Vorgelegewelle angebracht, welche mittels

Schraubenradübersetzung von der Regulatorhülse aus angetrieben

wird, ebenso wie die zur Regulatorspindel führende Querwelle w gleichfalls durch Schraubenräder von

der Schwungradwelle ihren Antrieb erhält. Solange die

Umdrehungszahl der Maschine constant bleibt, findet auch die

Bewegung des Expansionsexcenters durch Vermittlung der

Regulatorhülse in unveränderlicher Weise statt; bei erhöhter

Geschwindigkeit wird die Regulatorhülse gehoben und dadurch das

Voreilen des Expansionsexcenters vergrößert, somit die Füllung

vermindert, umgekehrt bei Mehrbelastung der Maschine die Füllung

erhöht. Die Einwirkung des Regulators ist somit möglichst

direct; gleichzeitig wird derselbe jedoch auch durch die

Zahndrücke fortwährend belastet, und es muß daher sehr fraglich

erscheinen, wie die Regulirung unter diesen Umständen die

wünschenswerthe Empfindlichkeit bewahren soll.

Von unzweifelhaftem Werthe ist jedoch ein kleines Detail, das an

dem Regulator dieser Maschine angebracht wird. Bekanntlich

werden die Regulatoren, um demselben eine gewisse Stabiliät zu

gewähren und das continuirliche Springen derselben zu vermeiden,

häufig mit einem kleinen Oelkatarakt verbunden, welcher

gewöhnlich am einen Ende eines die Regulatorhülse umfassenden

doppelarmigen Hebels zur Wirkung gelangt. Eine derartige

Vorrichtung erschien wohl speciell für die vorliegende Steuerung

erforderlich; statt aber dieselbe in der bekannten Weise

anzubringen, wurde sie ins Innere des Hülsengewichtes eines

Porter'schen Regulators verlegt und so das unschöne Hebelwerk am

Regulator glücklich vermieden. Wie aus Figur 2

ersichtlich, ist auf der Regulatorspindel ein Kolben

angeschmiedet und mit zwei Ventilen versehen, von denen das eine

nach aufwärts, das andere nach abwärts sich öffnet und mittels

Spiralfeder und Schraube beliebig gespannt werden kann. Der

Kolben läuft in dem cylindrisch ausgebohrten Theil des

Hülsengewichtes, welches vollkommen mit Oel gefüllt ist, das

sich somit bei einer Verschiebung der Hülse über dem

Kolben durch eines der beiden Ventile durchdrängen muß. Durch

entsprechende Spannung der Ventilfedern kann daher die

Stabilität des Regulators erhöht oder vermindert werden.

Die ganze Einrichtung ist äußerst nett und compendiös; bei

Anwendung derselben ist nur zu bemerken, daß der Durchmesser des

Oelkolbens möglichst klein gewählt werden soll, damit nicht die

Variationen des Hülsengewichtes, welche durch die wechselnde

Vertheilung des Oeles entstehen, störend auf die Regulirung

einwirken. Es ist nämlich klar, daß nur das unterhalb des

Kolbens befindliche Oel die Hülse belastet, oberhalb des Kolbens

aber dasselbe von der festgelagerten Spindel getragen wird.

In gleicher Weise wie die Biffar'sche Steuerung erzielt die von

Ingenieur Ch. Beer in Jemeppe

(Belgien) construirte Steuerung (Fig. 3 bis

6 [d/2]) die Variation des

Füllungsgrades durch Veränderung des Voreilungswinkels beim

Expansionsexcenter. Die Einflußnahme des Regulators auf die

Steuerung erfolgt hier zwar auf etwas complicirtere Weise, und

es ist klar, daß in dieser Richtung noch unzählige

gleichwerthige Constructionen erdacht werden könnten; doch hat

sich eine nach diesem Systeme erbaute Maschine auf der Grube

Hazard bei Lüttich vorzüglich bewährt und bietet auch in anderer

Richtung interessante Punkte, so daß eine kurze Besprechung wohl

gerechtfertigt erscheint.

Die Maschine ist zweicylindrig, von 650mm

Cylinderdurchmesser, 1180mm Hub und macht bei normalem

Betriebe 31 Umdrehungen pro Minute. Die Dampfvertheilung erfolgt

für jeden Cylinder durch vier Schieber, davon je zwei durch

gemeinsame Schieberstange verbunden für den Dampfeintritt, und

zwei für den Austritt; die schädlichen Räume werden durch diese

Einrichtung auf ein Minimum reducirt. Die Schieberstange der

oben liegenden Vertheilungsschieber theilt sich, um der

centralen Expansionsschieberstange auszuweichen, in zwei

seitlich angeordnete Stangen A,

welche durch gesonderte Stopfbüchsen (Fig. 5)

aus dem Schieberkasten austreten und hier von den zwei Armen

einer oscillirenden Welle a bewegt

werden. Ebenso wird die Schieberstange C der Dampfaustrittschieber durch einen auf der

oscillirenden Welle c aufgekeilten

Hebelsarm angetrieben (Fig. 3 und

5). Die Welle a steht direct

mit dem auf der Maschinenwelle aufgekeilten Excenter in

Verbindung, während e durch

Zugstange und Hebel mit a gekuppelt

ist. Die vier Vertheilungsschieber sind einfache geschlitzte

Platten, deren Schiebergesicht mit zwei Schlitzen versehen ist,

um bei kleinem Hub größere Oeffnungen zu gewähren; der innere

dieser beiden Schlitze wird allerdings an den Hübenden

von dem Kolben verdeckt; doch übt dies bei der hier

stattfindenden geringen Kolbengeschwindigkeit keinen schädlichen

Einfluß aus. Noch ist zu bemerken, daß die unten liegenden

Austrittschieber nicht direct auf dem Cylinderkörper aufsitzen,

sondern auf einer eigenen, an denselben angeschraubten

Schleifplatte (Fig. 3),

welche durch einen Langschlitz dem mit der Schieberstange C verbundenen Bolzen des Schiebers den

Durchgang gestattet. Dadurch wird, bei nur unbedeutender

Vergrößerung des schädlichen Raumes, der wesentliche Vortheil

erzielt, daß die Austrittschieber bei stattfindender Compression

nicht von ihrem Sitze entfernt, sondern nur stärker an denselben

angepreßt werden.

Um nun zur Darstellung des Expansionsmechanismus überzugehen, so

besteht derselbe zunächst, wie aus Figur 3

ersichtlich ist, aus zwei Flachschiebern e und e′, welche auf

dem Rücken der Admissionsplatten gleiten und durch eine

gemeinschaftliche Schieberstange B

verbunden sind. Dieselbe wird von einem auf der Welle b aufgekeilten Hebel in hin- und

hergehende Bewegung versetzt und bewirkt so, je nach der

wechselnden Voreilung der Oscillationen der Welle b, frühern oder spätern Dampfabschluß in

bekannter Weise. Es erübrigt somit nur die Darstellung, wie die

Oscillationen der Welle b von dem

Regulator abhängig gemacht sind.

Die Welle b empfängt ihre schwingende

Bewegung von einem Excenter aus, dessen Stange an dem in Figur

5 dargestellten Hebel b′ angreift. Dieses Excenter ist jedoch nicht wie

das Vertheilungsexcenter auf der Kurbelwelle aufgekeilt, sondern

auf einer zwischen den beiden Cylindern im Regulatorständer

gelagerten Querwelle w (Fig.

6), die von der Kurbelwelle aus durch die Längswelle o mittels Kegelräder in Drehung versetzt

wird. Auf derselben Welle o sitzt

noch eine Frictionsscheibe S, auf

welcher die am Ende der Regulatorspindel befestigte Scheibe D aufliegt und somit, durch das ganze

Regulatorgewicht angepreßt, an der Rotation der Scheibe S theilnehmen muß. Wäre nun die Welle

w fest mit ihrem Antriebsrade F verbunden, so müßte auch, unabhängig

von den verschiedenen Regulatorstellungen, stets gleiches

Voreilen der auf ihr befestigten Excenter (je eines für die

beiden Cylinder) und damit fixe Expansion stattfinden. Statt

dessen ist dieselbe durch den Einfluß des vom Regulator bewegten

Hebels L in ihrer Längsachse

verschiebbar, und hierdurch die Expansion zu reguliren. Zu

diesem Zwecke sind zunächst die in Figur 6

nicht ersichtlich gemachten Excenter durch einen Laufkeil mit

der Welle w verbunden, selbst aber

durch einen Lagerhals in unverschiebbarer Stellung gehalten, so

daß sie nur an der Drehung der Welle theilzunehmen gezwungen

sind; das Antriebsrad F aber,

gleichfalls durch einen Lagerhals in unverschiebbarer Stellung

gehalten, steht nur durch eine viergängige Schraube, die auf der

Welle geschnitten ist, und zu welcher die Radnabe das

Muttergewinde enthält, mit w in

Verbindung. Jede Verschiebung des vom Regulator bewegten Hebels

L bewirkt somit eine Verdrehung der

Excenterwelle w in ihrem

Umtriebsrade F und damit

vergrößertes oder vermindertes Voreilen der Expansionsexcenter.

Um schließlich den Regulator für verschiedene Geschwindigkeiten

der Maschine einstellen zu können, ist die Frictionsscheibe S auf der Welle o durch Hebel und Griffrad verstellbar, so daß das

Uebersetzungsverhältniß der Frictionsscheiben S und D

beliebig geändert werden kann.

Unter den Schleppschieber-Steuerungen,

welche bisher ausschließlich durch die Farcotsteuerung und ihre

verschiedenen Modificationen repräsentirt waren (vgl. *1874 212 357 ff), ist nunmehr ein neuartiges

Steuerungssystem anzuführen, welches den Ingenieur Molard in Lunéville (Frankreich) zum

Erfinder hat. Doch bevor dasselbe hier näher beschrieben werden

soll, ist noch die Adaptirung der Farcotsteuerung für Reversirmaschinen, wie sie die Firma

Farcot et ses fils in St. Ouen bei

Paris speciell an ihren Fördermaschinen anwendet, zu besprechen.

Wir entnehmen die Zeichnungen Figur 7

bis 9 [a, c/2]) einer ausführlichern

Darstellung dieser interessanten Maschine, welche in Armengaud's

Publication industrielle, 1875 vol. 22 p.

335 enthalten ist, gewissermaßen als Gegenstück zu der oben

erwähnten Fördermaschine von Guinotte. Figur 7

zeigt den Querschnitt durch die beiden Dampfcylinder, Figur

8 den Umsteuerungsmechanismus in der Seitenansicht, Figur

9 endlich den in Fig. 7

beim linken Cylinder angedeuteten Schnitt x x durch den Schieberkasten. Aus letzterer Skizze ersieht

man in der untern Hälfte klar die Anordnung der mit zwei Spalten

versehenen Expansionsplatten e,

sammt dem centralen Anschlag, durch dessen Verstellung die

Veränderung der Expansion stattfindet; ferner erscheint der

Grundschieber g —

durchschnitten oberhalb der Muschel für den Dampfaustritt

— mit den zwei horizontal schraffirten Spalten, welche

die Dampfeintrittsöffnungen zum Cylinder darstellen. Mit diesen

verbunden sind zwei seitliche Erweiterungen i des Grundschiebers g, auch im Querschnitt Figur 7

ersichtlich, welche auf zwei gesonderten Spalten des

Schiebergesichtes gleiten, die nicht zu dem Dampfcylinder,

sondern mittels des Canales i′ unter den Drehschieber h (Fig. 9)

führen. Dieser hat den Zweck, für gewöhnlich die Communication

zwischen den Schiebercanälen i und

dem Schieberkasten abzusperren, so daß nur

durch Vermittlung der Expansionsplatten e Dampf in den Cylinder gelangen kann; soll aber die

Maschine umgesteuert und zu diesem Zwecke directer Dampf und

ohne Expansionswirkung in den Cylinder gelassen werden, so wird

der Drehschieber h geöffnet, und der

im Schieberkasten befindliche Dampf findet durch den Canal i′ und die Schieberöffnungen i seinen Weg ins Innere des

Vertheilungsschiebers und von da in den Dampfcylinder. Um

endlich den Dampfzutritt völlig abzusperren, enthält der

Schieberkasten noch einen Absperrschieber s, welcher in der aus Figur 9

ersichtlichen Weise durch ein Zahnsegment bewegt wird, dessen

Verbindung mit dem auf der Welle A

befestigten Absperrhebel a in Fig.

7 und 8

angedeutet ist.

Nachdem somit die ziemlich complicirte Anordnung des

Schieberkastens dargestellt würde, kann zur Disposition der

äußern Steuerung übergegangen werden. Zunächst der

Vertheilungsschieber erhält durch eine Stephenson'sche Coulisse

seinen Antrieb und wird durch Verstellung derselben mittels der

Welle B und des Handhebels b reversirt (Fig. 7 und

8).

Der Kamm für den Expansionsschieber wird durch die Welle C und den auf derselben aufgekeilten

Handhebel c verdreht, und zwar bei

zunehmender Expansion stets im selben Sinne — unabhängig,

ob die Maschine vor- oder rückwärts geht. Der Maschinist hat

somit bei der Regulirung der Expansion keine weitere Vorsicht zu

beobachten, und nimmt, sobald der Reversirhebel b umgestellt ist, sofort wieder den auf

Maximalfüllung rückgestellten Expansionshebel in der gewohnten

Weise zur Hand.

Insofern wäre demnach kein weiterer Mechanismus zur Umsteuerung

erforderlich; nachdem es aber vorkommen kann, daß die

Umsteuerung gerade dann erfolgt, ehe noch die betreffende

Expansionsplatte durch den am Ende des Schieberkastens

befindlichen Anschlag von den Canälen des Vertheilungsschiebers

weggeschoben ist, so muß in diesem Falle für directe Füllung des

Vertheilungsschiebers, ohne Vermittlung der Expansionsplatten,

vorgesorgt werden, und diesem Zwecke dient nun die oben

besprochene Anordnung des Drehschiebers h. Die Welle desselben ist außerhalb des Schieberkastens

mit einem Hebel versehen, an welchem eine Zugstange z angreift (Fig. 8),

die an ihrem andern Ende mit einem auf der Welle B aufgekeilten Hebel in Verbindung

steht. Beim Reversiren dreht sich somit die Welle des

Drehschiebers um den punktirt angedeuteten Bogen, öffnet dabei

in der Mittelstellung des Reversirhebels den Canal i′, welcher ins Innere des

Schiebers führt, und läßt so directen Dampf zum Cylinder

strömen, schließt aber, sobald der Reversirhebel vollends

zurückgelegt ist, den Dampfzutritt wieder ab, so daß nur diese

einmalige Cylinderfüllung durch Vermittlung des Drehschiebers

stattfindet. Doch genügt dieselbe zum Zwecke der Reversirung

vollkommen, nachdem die betreffende Expansionsplatte, ehe die

zweite Füllung auf dieser Seite stattfinden soll, durch den

Anschlag bereits von den Eintrittsspalten des

Vertheilungsschiebers entfernt worden ist.

Ein zweiter auf der Reversirwelle w

aufgekeilter Hebel hat den Zweck, mittels der Zugstange t den Wasserzutritt in den Condensator

abzusperren, da während der Reversirung die Luftpumpe einen

Moment zu functioniren aufhört. Sobald jedoch der Reversirhebel

völlig umgelegt ist, rückt die Absperrklappe gleichfalls wieder

auf ihre alte, aus Figur 8

ersichtliche Stelle.

Auf diese Weise sind die zum Reversiren erforderlichen Handgriffe

thunlichst vereinfacht und bestehen nur mehr in dem Umlegen des

Expansionshebels auf Maximalfüllung und in der unter allen

Umständen nothwendigen Verstellung des Reversirhebels. Dennoch

scheint uns, ungeachtet dieser geistreichen Auskunftsmittel, die

Farcotsteuerung entschieden ungeeignet zur Anwendung bei

Reversirmaschinen — schon aus dem einen Grunde, als sie,

außer voller Füllung, nur Maximalfüllungen von 35 bis 40 Proc.

erreichen läßt. Daß auch noch andere Umstände gegen die

Anwendung der Farcotsteuerung sprechen, haben wir früher (vgl.

1874 212 357) genügend erörtert.

Aehnliche Einwände können auch gegen die nun zu besprechende

Schleppschieber-Steuerung von Molard

erhoben werden, welche in den Figuren

10 bis 14 [a.b/3] dargestellt ist, und zwar in Fig.

10 bis 12 in

ihrer Anwendung für Dampfmaschinen mit automatischer

Expansionsregulirung, in Figur 13

und 14 für

Locomotivcylinder eingerichtet.

Der Vertheilungsschieber ist hier, wie aus Figur 10

ersichtlich, von einem Rahmen umgeben, der zwei Schieberplatten

e und e′ mit einander verbindet, welche auf demselben

Schiebergesichte wie der Vertheilungsschieber gleiten. Die

Schraube s, welche die Verbindung

dieser Platten bildet und dieselben enger oder weiter zu stellen

ermöglicht, gleitet über einer vierkantigen Stange und gestattet

somit die hin- und hergehende Bewegung der Platten unter der

Einwirkung des Vertheilungsschiebers, welcher abwechselnd an

eine derselben anstößt und beide dann für den Rest seines

Ausschlages gemeinschaftlich mitnimmt. Dadurch wird, wenn wir

uns nach der Figur 10

den Schieber und Kolben in rechtsgängiger Bewegung denken, die

Platte e über den

Dampfeintrittscanal gezogen, ehe noch der Rücklauf des Schiebers

beginnt; somit erfolgt der Beginn der Expansion bedeutend

früher, als es ohne Anwendung dieser Platten möglich wäre.

Bei dem nun folgenden Rückgänge des Schiebers aber bleiben die

Expansionsplatten zunächst einen Moment lang unverrückt stehen,

dann stößt der Vertheilungsschieber an die innere Kante von e und führt beide Platten nach links

zurück Um höhere Füllungen zu ermöglichen, vergrößert man die

Distanz der Expansionsplatten, so daß beispielsweise beim

Rechtsgange des Vertheilungsschiebers die Platte e den Eintrittscanal nur zum Theil

verdeckt und derselbe erst ganz geschlossen wird, sobald beim

Rückgänge des Schiebers die linke Kante desselben an die rechte

Kante von e anschlägt; es lassen

sich somit, wie leicht ersichtlich, ohne Schwierigkeit alle

Füllungen von ca. 10 bis 100 Proc. erzielen und durch Verdrehung

der vierkantigen Welle, über welche die Schraube s gleitet, in einfachster Weise

reguliren. Wie leicht sich ferner die Molard'sche

Expansionsvorrichtung an bestehenden Maschinen anbringen läßt,

zeigt die in Figur 13

und 14

dargestellte Adaptirung eines Locomotivcylinders für dieselbe,

wobei nur eine verlängerte Schiebergesichtsplatte aufzusetzen

ist. Die Verbindung der Expansionsplatten geschieht hier durch

einen fixen Bügel, welcher in die gegabelten Erhöhungen der

Expansionsplatte eingreift und zum Zwecke der Führung durch

zwischengelegte Blattfedern an den Schieberdeckel angepreßt

wird. Welchen Nutzen zwar eine derartige fixe Expansionsvorrichtung bei Locomotiven haben soll, wo

sie entweder die absolut erforderlichen hohen Füllungen

beeinträchtigt, oder im andern Falle bei hohen Expansionsgraden

ohne Nutzen bleibt, ist schwer erklärlich; anderseits ist die

Molard'sche Erfindung unstreitig von einer überraschenden und

bestechenden Einfachheit. Bei näherer Untersuchung ergibt sich

allerdings außer den unvermeidlich schädlichen Einflüssen jeder

Anschlagsteuerung zunächst der Zweifel, ob überhaupt die an

einander stoßenden Kanten des Vertheilungsschiebers und der

Expansionsplatte einen dampfdichten Abschluß bilden können

— ein Zweifel, welcher um so mehr gerechtfertigt ist,

nachdem diese Kanten durch keinen äußern Druck zusammengepreßt

werden und sich jedenfalls im Betriebe durch angesetzten

Kesselstein oder ungleiche Abnützung rasch verändern müssen.

Ferner ergibt sich, daß die Minimalfüllung durch den Kolbenweg

bestimmt wird, der zurückgelegt werden muß, bis die äußere Kante

des Vertheilungsschiebers die Canalöffnung verlassen hat, so daß

selbst bei engsten Dampfcanälen und großem linearen Voreilen

höchstens 90 Proc. Expansion erreicht werden können. Es dürfte

daher die Molard'sche Steuerung trotz ihrer geistreichen

Combination kaum eine weitere praktische Anwendung finden.

Der eigenthümliche Apparat, welchen Molard zur automatischen Regulirung anwendet, und der in

Figur 10 bis 12

dargestellt ist, möge noch kurz beschrieben werden. Wie aus

Figur 10 ersichtlich, steht die vierkantige Stange,

welche die Expansionsregulirungsschraube trägt, durch Kegelräder

und Zwischenwelle z mit einer Welle

o in Verbindung, die von der

Kurbelwelle aus in continuirliche Drehung versetzt wird. Auf

dieser Welle o sitzen zwei

Kegelräder a und b (vgl. Fig. 11),

welche auf beiden Seiten des auf der Zwischenwelle z befindlichen Kegelrades angreifen, so

daß sie, je nachdem das eine oder andere derselben zum Antriebe

gelangt, die Welle z nach

verschiedenen Richtungen zu drehen im Stande sind. Dadurch wird

die Expansionsregulirungsschraube nach rechts oder links

gedreht, so daß die Expansionsplatten e und e′ näher

zusammen, oder weiter aus einander rücken. Dies ist nun auf

folgende Weise von dem Regulator abhängig gemacht. Mit dem

Kegelrade a steht eine

Frictionsscheibe A in fester

Verbindung, mit dem zweiten Kegelrade b eine Scheibe B. Vor beiden

freibeweglichen Scheiben sind in einer auf der Welle o aufgekeilten Platte H zwei halbe Schwungringe S und S′ gelagert, welche sich, um die Zapfen d und d′ drehend (Fig. 12),

bei vermehrter Geschwindigkeit nach auswärts bewegen, bei

verminderter Umdrehungszahl aber durch die Wirkung der Feder f nach einwärts gezogen werden. Dadurch

werden die mit den Scheiben S und

S′ verbundenen Segmente s und s′ entweder an die Scheibe B oder an A angepreßt, nehmen

so eines der beiden Kegelräder b

oder a mit, und reguliren hierdurch

in leicht erklärlicher Weise den Füllungsgrad der Steuerung. In

der Mittelstellung der Segmente s

und s′, bei normaler

Tourenzahl der Maschine, wird keine der beiden Scheiben A und B in

Bewegung gesetzt und die Steuerung bleibt unbeeinflußt. Bei

dieser Einrichtung ist es möglich, den Regulator zum großen

Theile zu entlasten, und gleichzeitig eine vollkommene

astatische Regulirung zu erzielen, so daß diese Disposition vor

vielen ähnlichen den Vorzug verdient und wohl auch bei andern

Steuerungsmechanismen angewendet werden könnte.

Die letzte Klasse von Doppelschieber-Steuerungen, welche nach der

oben aufgestellten Reihenfolge zu behandeln ist, umfaßt die

Doppelschieber-Steuerungen, deren Expansionsgrad durch

Vermittlung von Auslösungsmechanismen bestimmt wird. Hierdurch

wird bedingt, daß für jedes der beiden Cylinderenden ein

besonderer Expansionsschieber vorhanden ist; ferner müssen diese

beiden Schieber mit einem Mechanismus versehen sein, der sie,

sobald die Auslösung erfolgt ist, sofort zur ursprünglichen

Stellung zurückführt. Es unterscheiden sich somit diese

Doppelschieber- von den Corliß-Steuerungen, die ja auch

Flachschieber anwenden können, nur dadurch, daß statt vier

gesonderter Schieber, wovon zwei für den

Austritt und zwei für den Dampfeintritt sind, hier nur drei

Schieber benützt werden, und zwar ein Grundschieber zur

Bestimmung des Dampfeintrittes und Austrittes, und zwei

Rückenplatten zur Erzielung des Dampfabschlusses. Im übrigen

theilen sie alle Vorzüge und Nachtheile der Corlißsteuerung und

sind auch gleich diesen nur für langsam gehende Maschinen

verwendbar.

Während von diesen Mechanismen auf der Weltausstellung in Wien

kein einziger erschienen war, sind hier zwei derselben

anzuführen, die Expansionssteuerung von Allcock, welche zuerst 1874 auf der Peel Park Exhibition

in Manchester erschienen war, und die im December 1874 in der

Revue industrielle veröffentlichte

Steuerung von Ochwadt. Mit der

Besprechung dieser beiden Steuerungen sind gleichzeitig alle

erwähnenswerthen Novitäten auf dem Gebiete der

Doppelschiebersteuerungen erledigt.

Die Steuerung von Allcock ist in Figur 15 [d/4] in der

Ansicht, in Figur 16

im Horizontalschnitte dargestellt; wie aus letzterm hervorgeht,

erfolgt die Dampfvertheilung durch einen Langschieber A; auf welchem die Expansionsplatten B gleiten. Die letztern tragen auf ihrer

Verbindungsstange einen Kolben E,

der in einen mit A verbundenen

Cylinder F geführt wird, und in

seiner Mittelstellung die Expansionsplatten über den

Dampfcanälen des Vertheilungsschiebers hält. Sobald aber die

Schieber B über dem Grundschieber

durch eine äußere Kraft verschoben werden, wird der auf der

einen Seite des Kolbens E

befindliche Dampf comprimirt und führt daher, wenn die äußere

Kraft zu wirken aufgehört hat, die Expansionsplatten in ihre

Mittelstellung zurück, welche den Beginn der Expansion

bezeichnet.

Der Vertheilungsschieber wird nun auf gewöhnliche Weise durch ein

Excenter e bewegt, die

Expansionsschieber durch ein Excenter e′, dessen Stange an einer Gabel s angreift. Von dieser wird mittels des

Anschlages c die Schieberstange l der Expansionsplatten mitgenommen,

solange bis der Anschlag ausgelöst wird und die Schieber in ihre

Mittelstellung zurückkehren. Zu diesem Zwecke bewegt sich

unterhalb der Gabel s eine Stange

r, auf welcher eine Nase sitzt, die

zur Auslösung Anschlages c bestimmt

ist, sobald er an dieselbe anstößt. Um aber die Expansion zu

reguliren, ist diese Stange r nicht

fest gelagert, sondern wird von der mit dem Vertheilungsschieber

in Verbindung stehenden Coulisse m

in Bewegung gesetzt. Ist die Schubstange p, welche den Antrieb der Stange r besorgt, im obern Theile der Coulisse m, da wo dieselbe durch eine Zugstange

mit dem Vertheilungsschieber in Verbindung steht, so macht der

Auslöser mit dem Anschlag c gleichen

Weg

vor und zurück, so daß gar keine Auslösung stattfinden kann; ist

aber die Schubstange p nach dem

untern Ende der um ihren festen Mittelpunkt schwingenden

Coulisse geschoben, so gehen s und

r in gerade entgegengesetzten

Richtungen, und die Auslösung findet sofort beim Beginn des

Hubes statt. Demnach ist auch die Verbindung der Schubstange p mit dem Regulator derart angeordnet,

daß bei höchster Stellung desselben die Schubstange am tiefsten,

bei tiefster Stellung die Schubstange am höchsten Punkte in der

Coulisse sich befindet. Der Erfinder gibt an mit dieser

Steuerung Füllungen von 0 bis 75 Proc. erzielen zu können, und

es unterliegt keinem Zweifel, daß dies auch thatsächlich

erreichbar ist.

Dasselbe Resultat wird auch bei der Ochwadt'schen Steuerung

erreicht (Fig. 17

und 18),

obwohl hier außer dem zur Bewegung des Vertheilungsschiebers

erforderlichen Excenter kein zweites erforderlich ist. Die

Expansionsplatten e und e′ sind hier vollkommen von

einander unabhängig und oberhalb des Schieberkastens durch je

einen Bügel und eine Druckstange mit dem Anschlage a resp. a′ verbunden, welche sich im normalen Zustande

wider die Klauen k und k′ anstemmen. Wie sich nun der

Vertheilungsschieber bis zur gezeichneten extremen Stellung

rechts bewegte, hat er mittels des Ansatzes m die Expansionsplatte e′ vor sich hergeschoben und den

Ansatz a′ aus der

Mittelstellung in die gezeichnete Stellung unterhalb der Klaue

k′ gebracht, bei welcher die

betreffende Spiralfeder aufs äußerste gespannt ist. Die Platte

e blieb dagegen, nachdem sie die

Klaue k an der Rechtsbewegung

hinderte, unverändert stehen und gestattete so den Dampfeintritt

durch den Vertheilungsschieber zum linken Cylinderende. Wenn

aber nun der Vertheilungsschieber zurück geht und hierbei die

Klaue k emporhebt, so wird e sofort nach einwärts schnellen und den

Dampfeintritt schließen; bei der weitern Linksbewegung des

Vertheilungsschiebers aber neuerdings gespannt werden, bis die

Klaue k wieder einfällt und der

linksseitige Mechanismus zu neuer Action bereit ist. Auf diese

Weise ist leicht ersichtlich, wie sich die Vorgänge im Innern

des Schieberkastens gestalten, und es erübrigt nur die

Darstellung des Auslösemechanismus. Zu diesem Ende ist jede der

beiden Klauen mit zwei Hebeln a und

b, resp. a′ und b′ (Fig.

18) versehen, die Schieberstange S aber trägt in zwei Bügeln q

eine mit entgegengesetzten Gewinden versehene Spindel s, auf welcher mittels des Griffrades

g zwei Auslöser p und p′ enger oder weiter gestellt werden können. Die in

Figur 18 gezeichnete engste Stellung entspricht voller

Füllung, die weiteste Stellung der Auslöser von einander der

Füllung Null.

Nachdem nun die Auslöser die Bewegung des Vertheilungsschiebers

mitmachen müssen, dieser aber bei ca. 40 Proc. des Kolbenweges

seinen Rückgang antritt, so ist klar, daß die Auslösung bei den

ersten 40 Proc. auf andere Weise erfolgen muß als bei den höhern

Füllungsgraden. Bei letztern erfolgt die Auslösung erst beim

Rückgänge des Schiebers, und geschieht somit für den

gezeichneten Fall der Linksbewegung des Schiebers, sobald der

Auslöser p den Hebel a, resp. beim Rückgänge der Auslöser p′ den Hebel a′ berührt und dadurch die Klauen

k resp. k′ anhebt. Soll aber höher expandirt werden, so muß

schon beim Ausgange des Schiebers ausgelöst werden, und dies

geschieht dann bei Rechtsbewegung des Schiebers durch den

Auslöser p′, welcher mittels

der Nase n den Hebel b hinabdrückt, sowie umgekehrt der

Auslöser p mittels der Nase n′ den Hebel b′ bewegt und damit die Klaue k auslöst. Bei höhern Füllungsgraden

kommt p′ auch in der

extremsten Stellung nicht bis zu n,

ebenso wie p stets von n′ entfernt bleibt; umgekehrt

bleiben bei niedern Füllungen die Auslöser stets außer Contact

mit den Hebeln a und a′, so daß eine sichere und

ungestörte Functionirung für alle Füllungsgrade ermöglicht

wird.

Nur an der Grenze der Bewegungsumkehr des Schiebers, zwischen 35

und 45 Proc. der Füllung, mag die Auslösung etwas unsicher

werden; doch dürfte dies kaum als wesentlicher Nachtheil

erscheinen, nachdem bei höhern Füllungsgraden die Differenzen in

der Expansionswirkung überhaupt nicht mehr so bedeutend sind,

und es kann sonach mit voller Begründung die Ochwadt'sche

Steuerung als die vollendetste unter den jetzt bekannten

Doppelschiebersteuerungen mit Auslösemechanismen erklärt

werden.

(Fortsetzung

folgt.)

Tafeln