| Titel: | Notizen von der Weltausstellung in Philadelphia 1876; von Ingenieur Müller-Melchiors. |

| Fundstelle: | Band 221, Jahrgang 1876, S. 289 |

| Download: | XML |

Notizen von der Weltausstellung in Philadelphia

1876; von Ingenieur Müller-Melchiors.

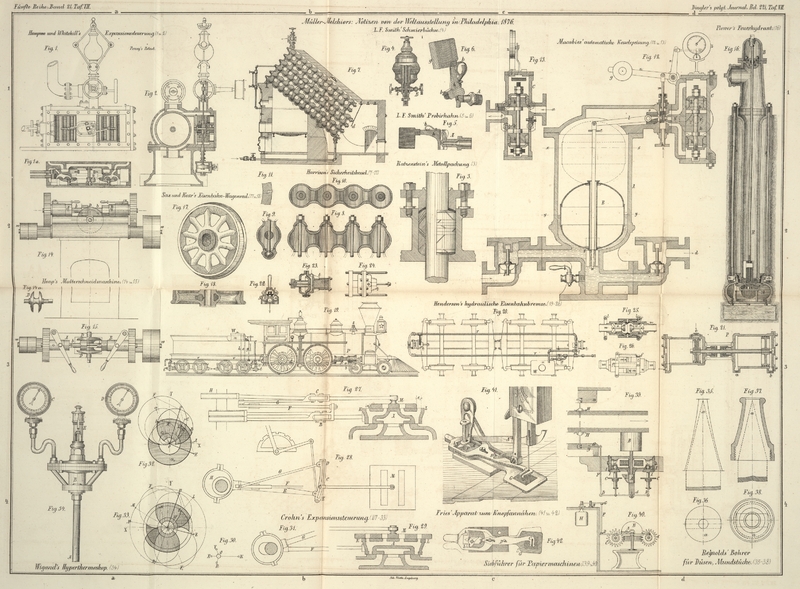

Mit Abbildungen auf Tafel

VII.

(Fortsetzung von S. 205 dieses

Bandes.)

Müller-Melchiors, Notizen von der Weltausstellung in Philadelphia

1876.

11. Dampfmaschine mit automatischer

Expansion von Hampson, Whitehill und Comp. in New-York. (Fig. 1 und 2 [a/1].)

Die Dampfmaschinen sind unter allen Objecten der Maschinenhalle entschieden am

schwächsten vertreten, und wenn wir interessante Novitäten nach dem Muster der

prachtvollen Wiener Ausstellungsobjecte suchen wollten, wäre jede Mühe vergebens.

Von fremden Ländern ist England nur durch eine recht veraltete Säulenmaschine mit

Balancier, verticalem Cylinder und bekannter Anordnung der Corlißsteuerung und durch

eine Robertson'sche Maschine (* 1871 199 433), die zum Betrieb einer Vacuum-Luftpumpe

dient, vertreten. Frankreich hat einige Locomobilen, Deutschland außer einer

verunglückten rotirenden Maschine absolut nichts ausgestellt, und Belgien allein von

allen europäischen Staaten steht durch zwei vortrefflich ausgeführte liegende

Maschinen von Van den Kerchove in Gent würdig vertreten

da. Von denselben ist die eine zweicylindrig mit der sogen. neuern Corlißsteuerung

von 1867 (vgl. * 1874 214 272), die zweite eincylindrig

mit Rider-Steuerung (* 1870 195 486. * 1874 212 183); keine von beiden bietet Anlaß zu weitern

Bemerkungen.

Wenn wir noch Canada erwähnen, welches eine recht nette liegende Maschine mit

Expansionssteuerung und eine oscillirende Maschine der abenteuerlichsten

Construction ausgestellt hat, so bleibt uns nur noch Amerika als Vertreter des

Dampfmaschinenbaues auf der Weltausstellung übrig. Hier ist vor allem die

Corliß-Company anzuführen, welche die große verticale Balanciermaschine

aufgestellt hat, die als Hauptmotor zum Betrieb der Ausstellung dient, deren

Beschreibung, sowie einiger andern Ausstellungsobjecte derselben Firma wir uns

jedoch bis nach dem Besuch ihrer Werkstätten in Providence aufsparen wollen. Außer diesen aber ist die

Zahl interessanter amerikanischer Maschinen eine höchst beschränkte; viele in

äußerst roher Ausführung mit unveränderlicher Steuerung und von etwa 50 stabilen

Ausstellungsmaschinen kaum 20 mit variabler Expansion. Und wie die automatische Regulirung von manchen Köpfen aufgefaßt wird, geht in

ergötzlicher Weise aus der vom Erfinder gelieferten Beschreibung einer gleichfalls

ausgestellten Duplex-Auxiliary-Engine hervor, welche wir hier wörtlich

nachfolgen lassen:

„Der rechte Cylinder (dieser zweicylindrigen liegenden Maschine) wirkt als

Unterstützung für den linken, sobald die verlangte Arbeit mehr ist, als dieser

allein bewältigen kann. Auf diese Weise braucht der rechtsseitige Cylinder

(dessen Kolben aber fortwährend mitgeht!) keinen Dampf, außer wenn dies durch

Vermehrung der Arbeit erforderlich ist, worauf der Dampfzutritt zu demselben

durch den Regulator eröffnet wird.“

In den Skizzen Fig.

1, 1a und 2 ist eine der wenigen

rationell durchgeführten automatischen Expansionsregulirungen dargestellt, welche

daher hier, wenn auch nicht als wesentlich neu, mit einigen Worten besprochen werden

soll. Sie ist an einer Maschine von Hampson, Whitehill

und Comp. in New-York angebracht, mit 406mm Cylinderdurchmesser und 813mm Hub, und ist von E. Penny im J. 1874 patentirt worden.

Die Dampfvertheilung findet durch einen Grundschieber, die feste Expansion durch

einen Rückenschieber statt, welche beide von Excentern angetrieben werden. Auf

diesem Rückenschieber, welcher gleichfalls mit durchgehenden Canälen, wie der

Grundschieber, angeordnet ist, liegen zwei Platten, welche durch Zugstangen, die an

den Enden eines doppelarmigen Hebels angreifen, mit einander verbunden sind. Der

doppelarmige Hebel schwingt um einen fix gelagerten Zapfen und kann in der aus Figur 2

ersichtlichen Weise vom Regulator aus verdreht werden derart, daß bei wachsender

Geschwindigkeit die Platten aus einander geschoben werden und bei verminderter

Tourenzahl näher zusammen kommen. Dies hat denselben Effect auf den

Expansionsschieber, wie die Veränderung der äußern Ueberdeckung bei einem einfachen

Dampfschieber, so daß hierdurch in wirksamer Weise die Expansion erhöht,

beziehungsweise vermindert wird. Der Regulator, dessen Zugstange durch die untere

Wand des Schieberkastens geht und hier mit einem Katarakt verbunden ist, functionirt

recht empfindlich, was durch die kleinen Dimensionen der Expansionsplatten, die als

Rostschieber construirt sind, wesentlich erleichtert wird; von dem Einfluß, welchen

die Bewegung des Expansionsschiebers auf die an denselben gepreßten Platten ausübt,

ist der Regulator

vollkommen entlastet, da sich die hieraus folgende Bewegungstendenz der beiden

Platten an den zwei Armen des Winkelhebels aufhebt.

12. Katzenstein's Metallpackung für

Stopfbüchsen. (Fig. 3 [c/2].)

Diese Metallpackung besteht, wie aus Figur 3 ersichtlich, aus

einer Anzahl doppelt- oder einfachconischer MetallringeMetallpackungen mit conischen Ringen haben u.a. ausgeführt Fairlie *1871 199 6;

Watteeu *1873 208

325., welche aus je zwei Theilen bestehend mit versetzten Stößen in die

Stopfbüchse eingelegt werden. Auf den obersten Ring wird noch eine schwache Lage von

gewöhnlicher Hanf- oder Asbestpackung aufgelegt und dann die Stopfbüchse mit

den Schrauben mäßig angezogen. Die zweitheiligen Ringe sind aus einer

eigenthümlichen Weißmetall-Legirung hergestellt, welche sich unter der

keilartigen Wirkung der auf einander gepreßten conischen Theile fest an die Stange

anlegt, ohne dieselbe anzugreifen. Die oberste Lage von Hanfpackung dient dazu, eine

gewisse Elasticität zu geben und das in der Stopfbüchse gebildete

Condensationswasser abzudichten, und muß zeitweise erneuert werden, während der

Metallpackung selbst eine unbeschränkte Dauer zugesprochen wurde. Zahlreiche Belege

von hervorragenden amerikanischen Firmen werden zur Erhärtung dieser Behauptung

vorgelegt; gleichzeitig soll eine wesentliche Verminderung der Reibungsarbeit mit

dieser Metallpackung erzielbar sein.

13. Schmierbüchse und Probirhahn von L.

F. Smith in Philadelphia. (Fig. 4 bis 6 [c/1].)

Die hier zu beschreibenden Armaturen zeichnen sich durch eine ingeniöse Einfachheit

aus.

Die Schmierbüchse ist zwar nicht neu, sondern nach R. Jacobi's SystemVgl. *1861 159 248. *1863 169 16. *1870 195 388. *197 205. *1872 205

508. aber mit Ventilen statt Hähnen oder Schrauben ausgeführt und in der

amerikanischen Form in Figur 4 ersichtlich. Durch

das Ventil A tritt der Dampf in das central

aufsteigende, stellbare Röhrchen, condensirt im obern Theil der Schmierbüchse und

verdrängt die entsprechende Menge Oel, welches durch A

tropfenweise in den Cylinder gelangt. Um direct zu schmieren, dient das Ventil B, auf dessen Griffrädchen eine Eintheilung angebracht

ist, nach welchem die Zahl der pro Minute in den Cylinder eintretenden Oeltropfen

regulirt wird. Auf diese Weise kann das Oelgefäß zur Schmierung sowohl direct, als

auch nach dem Condensationsprincip benützt werden.

Der Probirhahn (Fig.

5 und 6) besteht aus einem Rohre A, welches

horizontal in die Kesselwand eingeschraubt wird und an seinem vordern Ende den

Drehungspunkt für einen Hebel h bildet, welcher mit

einem Gewichte g belastet ist und durch dasselbe gegen

die vordere Oeffnung des Rohres A angepreßt wird. Die

betreffende Fläche ist mit einem Kautschukstreifen bedeckt und erzielt damit den

dichten Schluß der Austrittsöffnung des Probirhahnes. Zum Oeffnen desselben wird das

Gewicht g emporgehoben, wie aus Figur 6 ersichtlich,

worauf Dampf resp. Wasser aus dem Probirwechsel ausströmt und durch die

eigenthümliche Gestalt des Hebels h nach unten abgelenkt

wird, so daß der Arbeiter nicht beschädigt werden kann. Sobald der Kautschuk an der

Dichtungsstelle abgenützt ist, hat man nur das an dem Hebel befindliche

Kautschuckband bb etwas vorzuziehen, um einen

frischen Theil desselben zum Verschluß der Oeffnung zu verwenden. Diese

Probirwechsel sind besonders bemerkenswerth wegen ihres niedern Preises (2 Dollars =

7 1/2 M. pro Stück), wegen ihrer bequemen Reinigung und durch die einfache Art der

Erneuerung der Abschlußdichtung.

14. Harrison's Sicherheitskessel.

(Fig. 7

bis 11 [b/1].)

Unter den ausgestellten Dampfkesseln sind hauptsächlich die sogen. Sicherheitskessel

verschiedener Systeme bemerkenswerth, deren Construction zwar durchaus auf bereits

länger bekannten Principien beruht, die aber immerhin manche interessante Details

aufweisen. Zu den hervorragendsten dieser Sicherheitskessel gehört Harrison's kugelförmiger Kessel, welcher in Figur 7 in der

Seitenansicht, Fig.

8 bis 11 in verschiedenen Details dargestellt ist. Die

„Sicherheit“ wird hier dadurch erreicht, daß der ganze

Kessel aus Elementen von je zwei oder vier gußeisernen Kugeln zusammengesetzt ist,

welche bei einem Durchmesser von nur 200mm

nicht stärker als 6mm,5 zu sein brauchen,

um den höchsten Pressungen zu widerstehen, so daß insoferne diese Kessel ihren Namen

mit vollem Recht verdienen, um so mehr als selbst das Springen einer Kugel nicht die

zerstörenden Folgen haben kann, als das Zerreißen einer Kesselplatte. Die

Herstellung dieser Kugeln aus Gußeisen, welche von unserm europäischen Standpunkte

aus als ein unüberwindliches Hinderniß gegen die Einführung solcher Kessel

erscheint, wird hier im Gegentheile als ein wesentlicher Vorzug derselben gerühmt

und hat ihnen eine weite Verbreitung verschafft, nachdem von der Ansicht ausgegangen

wird, daß ein vorsichtig geleiteter und geprüfter Guß mindestens ebenso sicher ist,

wie irgend ein System der Vernietung oder Schweißung, während anderseits das

Gußeisen den zerstörenden Einflüssen des Wassers und der Heizgase entschieden besser widersteht als

jedes andere Constructionsmaterial. Dagegen theilen die Harrison'schen Kugelkessel

den Nachtheil aller Sicherheitskessel eines geringen Wassergehaltes und

unverhältnißmäßig kleiner Verdampfungsoberfläche und sind speciell für die innere

und äußere Reinigung der Kugelelemente noch unbequemer disponirt als die

Sicherheitskessel mit geraden horizontal, vertical oder diagonal gestellten

Röhren.

Die Gestalt der einzelnen Kugelelemente ist aus Figur 8 im.

Verticalschnitt und Figur 10 im Horizontalschnitt ersichtlich; es ist dabei zu bemerken, daß

der Hals, welcher je zwei Kugeln mit einander verbindet, auf die doppelte

Fleischstärke der Kugelwände verdickt ist (1/2 Zoll = 13mm). Es geschah dies, nachdem zahlreiche

Erfahrungen nachgewiesen hatten, daß hier der schwächste Punkt des Kessels liegt,

und nachdem man vergeblich versucht hatte, denselben, statt durch Verdickung,

mittels quergegossener Rippen zu verstärken.

Die Kugelelemente werden auffallenderweise nicht mit getrocknetem Kerne, sondern in

zweitheiligen Formen vollständig aus nassem Formsand (green

sand) eingeformt und so gegossen. Es wird auf diese Art ein außerordentlich

regelmäßiger Guß erzielt, welcher allein die Anwendung so geringer Wandstärken

möglich macht, während bei der Kerngießerei sowohl durch das Werfen des Kernes, als

beim Einsetzen desselben immer größere oder geringere Ungenauigkeiten auftreten.

Die so gegossenen Kugeln werden in einer Schüttelvorrichtung, in welche sie mit

kleinen eisernen Kugeln verpackt werden, vollständig blank geputztEine Scheuertrommel für Gußwaaren ist in diesem Journal, * 1874 213 295 beschrieben., und die Enden in eigenen Specialmaschinen, welche den vollkommenen

Parallelismus beider Seiten sichern, in einem Aufspannen ausgefräst, um die in Figur 11

vergrößert dargestellten Dichtungsflächen herzustellen. Dann wird eine beliebige

Anzahl solcher Elemente in der aus Figur 7 ersichtlichen

Weise zu einer Wand zusammengesetzt, oben und unten mit Kappen verschlossen (Fig. 8 und 9) und

Eisenbolzen von 1 1/8 Zoll (29mm)

Durchmesser durchgezogen. Dieselben werden durch Verdrehung um 90° in zwei

Nasen des untern Verschlußstückes festgehalten und über dem obern Verschlußstücke

durch eine Mutter genügend angezogen, um alle Dichtungen zu schließen; bei Spannung

über 850 Pfund (ca. 58at) sollen sich diese

Stangen genügend ausdehnen, um die Dichtungen zu öffnen und den Dampf entweichen zu

lassen, und auf diese Art als Sicherheitsventil wirken. – Die äußerste der

obern Verschlußkappen hat eine quergestellte Kugel angegossen, mittels welcher eine

beliebige Zahl solcher Kugelwände zusammen verbunden worden können; durch ein aufgeschraubtes Ventil

findet hier die Dampfentnahme statt. Ebenso sind an den untern Verschlußkappen die

einzelnen Kugelwände mit einem gemeinsamen Speiserohr verbunden.

Der ganze Kessel ruht am obern Ende auf einem Querträger in der vordern Kesselmauer

und außerdem auf einer Reihe von Kugelschalen c, welche

auf der Feuerbrücke aufgesetzt sind. Die Anordnung des Wasserstandsglases und des

Rostes sowie der Gang der Heizgase, welche durch einen Deflector d nach abwärts geleitet werden, ist aus Figur 7 klar ersichtlich;

der in den obern Kugeln enthaltene Dampf ist hier der directen Einwirkung der

Heizgase ausgesetzt und soll damit überhitzt werden.

Die Harrison'schen Kessel können von beliebiger Größe aus stets gleichartigen

Kugelelementen (12 Kugeln für eine Pferdekraft) zusammengesetzt werden – ein

Umstand, welcher bei keinem andern Kesselsysteme vorhanden ist und eine billige und

gute Herstellung derselben in hohem Grade befördert.

15. Automatische Kesselspeisung, System

Macabies. (Fig. 12 und 13 [c.d/1].)

Die von M. Macabies (20, rue de la

Chapelle in Paris) ausgestellte, in einer ältern Anordnung in diesem

Journal, *1872 206 337 bereits beschriebene

Speisevorrichtung hat den Zweck, eine continuirliche und selbstthätige Speisung des

Kessels hervorzubringen und gleichzeitig als Speisepumpe, Sicherheitsschwimmer und

Wassermesser zu functioniren. Fig. 12 und 13 stellen die

innere Einrichtung dieses Apparates dar, dessen Wirkungsweise wesentlich darin

besteht, daß Kesseldampf direct auf das Speisewasser wirkt, um dasselbe in den

Kessel einzuführen, und daß der Zufluß des Kesseldampfes je nach dem Wasserstand im

Kessel rascher oder langsamer erfolgt und hierdurch die Geschwindigkeit der Speisung

regulirt.

Das Gefäß A (Fig. 12) ist der

Cylinder, in welchen das Speisewasser durch das Ventil s

aus einem erhöhten Reservoir eintritt und durch den Speisekopf d in den Kessel gedrückt wird. C ist der Steuercylinder, in welchen der Kesseldampf durch die Oeffnung

a einströmt (Fig. 13) und aus dem der

gebrauchte Dampf durch die Oeffnung c entweicht, um zur

Vorwärmung des Speisewassers benützt zu werden. Das bei a einmündende Dampfrohr ragt mit seinem andern Ende bis zur Linie des

normalen Wasserstandes in den Kessel hinein, erhält somit nur so lange vollen

Dampfzufluß, als dieser Wasserstand nicht überschritten ist, und regulirt damit die

Speisung des Kessels.

Außer den Oeffnungen a und c

besitzt der Steuercylinder C noch eine Oeffnung b, in Figur 12 punktirt, in

Figur 13

im Schnitt angedeutet, welche durch den Canal b' und die

Oeffnung o (Fig. 12) direct mit dem

Pumpencylinder A communicirt und je nach der Stellung

des in C befindlichen Steuerkolbens k k entweder frischen Dampf nach A einströmen oder den in A

enthaltenen Dampf ausströmen läßt. Im letztern Falle tritt das im erhöhten

Speisereservoir befindliche Wasser vermöge seines Ueberdruckes durch das Ventil s in den Cylinder A ein und

erfüllt denselben bis zur Linie xx, worauf die

Umstellung des Steuerschiebers kk erfolgt und

wieder frischer Kesseldampf nach A eintritt. Der das

Gefäß A abschließende Speisekopf d steht sodann auf beiden Seiten unter dem gleichen Drucke des

Kesseldampfes und wird daher durch den Ueberdruck der in A enthaltenen Wassersäule geöffnet, so daß das Speisewasser in den Kessel

einströmt, bis A zur Ebene yy herab entleert ist, worauf eine neuerliche Umstellung des

Steuerschiebers erfolgt, der über A enthaltene Dampf

entweicht und neues Wasser nachdrängt. Die Bewegung des Wassers in A bringt gleichzeitig einen Schwimmer B zum Auf- und Niedersteigen, welcher mit Hilfe

des doppelarmigen Hebels l, der Zugstange m und des Winkelhebels nn (das Gewicht g an demselben dient zur

Ausgleichung des Gestänges) ein Zählwerk z in Thätigkeit

setzt, mittels dessen die Zahl der Auf- und Niedergänge des Schwimmers und

damit das Volum des gespeisten Wassers bestimmt werden kann.

Es erübrigt somit nur die Beschreibung der Bewegung des Steuerschiebers; zu derselben

wird gleichfalls die Bewegung des Schwimmers benützt, indem das kurze Ende des

doppelarmigen Hebels l in einen kleinen Kolbenschieber

eingreift, welcher dadurch abwechselnd nach oben oder unten geschoben wird, daß der

Schwimmer B, welcher in seinen Mittellagen frei über die

vom Hebel l herabhängende Stange gleitet, in seiner

obersten Endstellung an den Anschlag e, in der untersten

Stellung an den Anschlag f derselben anstößt und

hierdurch den Hebel l während des letzten Stückes seines

Weges mitnimmt. Befindet sich der von l bewegte

Kolbenschieber in der Stellung der Figur 12, so tritt

frischer Kesseldampf, welcher durch die Oeffnung h

einströmt, in das untere Ende des Steuercylinders C ein

und bewegt dadurch den Steuerkolben kk nach

aufwärts, während gleichzeitig das obere Ende des Steuercylinders durch den kleinen

Kolbenschieber mit dem Dampfausströmungscanal in Verbindung gebracht ist. Der

Steuerkolben kk kommt daher aus der in Figur 12 und

13

gezeichneten Stellung in seine zweite Position, bei welcher die im Mittlern Theile

desselben befindliche Muschel (Fig. 13) den vom Pumpencylinder A kommenden Canal b'b'

mit dem Dampfaustritt c verbindet und daher das

Nachströmen von Wasser in A gestattet, bis der Schwimmer

an den obern Anschlag e anstößt und den kleinen

Kolbenschieber mittels des doppelarmigen Hebels l nach

abwärts drückt. Dann öffnet der Kolbenschieber den obern Canal des Steuercylinders

dem durch die Oeffnung h und eine Bohrung im Innern des

Kolbenschiebers eintretenden Kesseldampfe und verbindet das untere Ende des

Steuercylinders C mit dem Austritt. In Folge dessen

bewegt sich der Steuerkolben wieder nach abwärts und gelangt in die Stellung der

Figuren

12 und 13, bei welcher der bei a eintretende frische

Dampf quer durch den Steuerkolben hindurch in den Canal b b' strömt und das in A enthaltene Wasser in

den Kessel drückt.

Es ist sonach leicht, das regelmäßige Spiel dieses Apparates zu erkennen, der sich

speciell dadurch empfiehlt, daß er vorgewärmtes Wasser von jeder Temperatur speisen

kann und das in den Kessel eingepumpte Wasser in viel genauerer Weise registrirt,

als dies bei gewöhnlichen Pumpen mit Anwendung eines Tourenzählers möglich ist,

nachdem hier der Nutzeffect der Pumpe im hohen Grade mit dem Zustande der

Kolbenliderungen variirt. Die einzelnen Theile des Apparates sind wohl disponirt und

dürften kaum Störungen unterworfen sein; eine praktische Erprobung des Apparates von

Macabies hat bis jetzt in der Ausstellung nicht

stattgefunden. Für den Fall, als die Dispositionen einer Kesselanlage es nicht

gestatten, das Speisereservoir oberhalb des Pumpencylinders A aufzustellen, soll der oben beschriebene Apparat durch eine einfache

Modification gleichfalls angewendet werden können.

16. Joshua Heap's

Mutterschneidmaschine. (Fig. 14 und 15 [a/2].)

Die Figuren 14

und 15

stellen dieses nette Maschinchen dar, dessen Haupteigenthümlichkeit in der Gestalt

des Schraubenbohrers bb besteht; derselbe ist

nämlich nicht einseitig eingespannt, sondern hat an beiden Enden ein Vierkant

angearbeitet, von denen das eine in dem Futter A, das

andere in B eingespannt ist. Beide Einspannfutter A und B werden von der

gemeinsamen Spindel ww angetrieben, welche mit

zwei Fest- und Losscheiben versehen ist, um bei verschiedenen

Bohrerdurchmesser nahezu gleiche Geschwindigkeiten zu erhalten.

Die Bedienung der Maschine ist eine äußerst einfache. Der Schraubenbohrer wird

zunächst in dem Futter B eingespannt und auf das linke

freie Ende des Bohrers drei oder mehr Muttern, je nach der Höhe derselben,

aufgesteckt. Dann wird das Einspannfutter A nach rechts

geschoben, drückt dabei

die Muttern gegen das Schneidgewinde an, bis die vorderste erfaßt und dadurch

vorwärts geschoben wird. Bei dieser Verschiebung der Mutter dreht sich das

freibewegliche Rad DD, dessen Kranz nach der

Contour der Muttern ausgedreht ist, im Sinne des Pfeiles in Figur 14 und bringt

dadurch successive von den übrigen aufgesteckten Muttern eine nach der andern zu dem

Theile des Schraubenbohrers, auf welchem die Gewinde aufgeschnitten sind. Dabei

rücken die fertigen Muttern nach rechts und drücken endlich das Futter B nach derselben Richtung fort, worauf der Arbeiter das

Futter B mittels eines Hebels vollständig nach rechts zu

verschieben und die geschnittenen Muttern herunter zu nehmen hat. Hierauf wird B wieder nach links über das Vierkant des Bohrers

geschoben, dann das linke Einspannfutter A ausgelöst und

frische Muttern aufgeschoben, so daß der Schraubenbohrer thatsächlich continuirlich

arbeitet, was bis jetzt mit keiner Mutterschneidmaschine erreicht worden ist. Um

dabei den Bohrer vor Erwärmung zu schützen, wird er von einer kleinen, in der

Maschine angebrachten Pumpe continuirlich mit Schmiermaterial bespritzt, dessen

Reservoir in dem Ständer der Maschine angebracht ist. Die Maschine schneidet Muttern

von 1/4 bis 7/8 Zoll englisch (7 bis 23mm),

ist mit den entsprechenden Führungsscheiben D (Fig. 14a) für jede Sorte von Muttern versehen und

soll 10 Groß viertelzöllige, 4 1/2 Groß fünfachtelzöllige und 3 1/2 Groß

siebenachtelzöllige Muttern pro Stunde schneiden.

17. Feuerhydrant von H. Flower and

Brothers. (Fig. 16 [d/1].)

An dem von der obengenannten Firma ausgestellten Hydranten ist außer der allgemeinen

Anordnung speciell die Vorrichtung zum selbstthätigen Schluß der Hauptleitung bei

Entfernung des Hydrantenrohres bemerkenswerth. Letzteres, in Figur 16 mit B bezeichnet, sitzt in einem Fuße A, welcher durch Muffenverbindung an die Hauptleitung angesetzt ist. Das

Halsstück von A ist conisch ausgedreht, während das

betreffende Ende des Hydrantenrohres B einen conischen

Ansatz hat, um welchen in einer eisernen Form, welche genau wie der Hals von A ausgedreht ist, ein Mantel von Weißmetall gegossen

ist. In Folge dessen wird die Verbindung zwischen A und

B ohne weiteres Dichtungsmittel nur durch mäßiges

Anziehen der Schrauben s bewerkstelligt, so daß das

Hydrantenrohr bequem von oben eingesetzt, zum Schutze gegen Einfallen von Erde von

einem Schutzrohre umgeben wird und somit keinerlei Schachtmauerung erfordert.

Am obern Ende befindet sich die Verschraubung für die Spritzenschläuche sowie das Vierkant der

Ventilstange, durch welche das in Führungen gehaltene Absperrventil a gesenkt werden kann, um den Wasserzutritt zu eröffnen.

Das Ventil a hat mittels der Mutter c einen Haken angeschraubt, welcher in der Stellung der

Figur 16

ein zweites, gleichfalls gerade geführtes Ventil e mit

dem erstern verbindet. Beim Oeffnen von a wird auch e nach abwärts bewegt und gestattet somit freien

Wasseraustritt von A nach dem Steigrohr B; soll aber letzteres behufs Reparatur abgenommen

werden, so läßt sich die Verbindung zwischen a und e lösen. Zu diesem Zwecke werden die Muttern der

Schrauben s gelöst, das Rohr B wird etwas gelüftet und dann gedreht, bis eine weitere Drehung durch das

Anschlagen der Bolzen s an die für sie ausgesparten

Schlitze verhindert wird. Dann aber ist gleichzeitig der am Ventil a befestigte Mitnehmer in eine solche Stellung gekommen,

daß er aus einem Schlitze des Ventiles e herausgenommen

werden kann, worauf letzteres durch den Druck des Wassers nach aufwärts abgedichtet

bleibt, während das Hydrantenrohr B herausgenommen und

nach erfolgter Reparatur wieder in ähnlicher Weise eingesetzt werden kann.

Die Ausflußöffnung des Hydranten kann ursprünglich nach jeder beliebigen Richtung

gestellt werden, weshalb die Schrauben s in einen losen

Ring N befestigt sind; ist aber die Stellung des

Auslaufstutzens fixirt, so muß der Ring N durch

Klemmschrauben an A befestigt werden, damit die

Schrauben s als Anschlag zur Begrenzung der Drehung des

Steigrohres B dienen können.

Ein Ablaufventil, um das Hydrantenrohr nach Verschluß des Ventiles a zu entleeren und so vor der Gefahr des Einfrierens zu

schützen, ist nicht vorhanden.

18. Eisenbahnwagenrad von Sax und Kear

in Pittston, Pennsylvanien. (Fig. 17 und 18 [a.b/2].)

Diese Räder haben, wie sämmtliche amerikanische Eisenbahnräder, einen gußeisernen

Radstern; statt daß sie aber, wie dies gewöhnlich geschieht, mit gehärtetem Tyre in

Coquillen gegossen sind, oder einen Stahltyre warm aufgezogen haben, sind sie durch

Schweißung mit dem Tyre verbunden und zwar, wie die ausgestellten Bruchproben

zeigen, mit solcher Vollendung und Festigkeit, daß Gußeisen und Stahl thatsächlich

nur einen Körper bilden, dessen zwei Bestandtheile zwar deutlich nach der dunklen

Farbe des Gußeisens und der lichten Farbe des Stahls unterschieden sind, aber auf

keine Weise von einander getrennt werden können.

Zur Herstellung dieser Räder wird zunächst der Stahltyre in dem aus Figur 18 ersichtlichen

Querschnitt rein ausgedreht, hierauf auf Rothglühhitze angewärmt und in die

vorbereitete Form für den gußeisernen Radstern eingelegt, in welche nun Gußeisen

eingegossen und so lange flüssig erhalten wird, bis sich die Oberflächen der beiden

Materialien mit einander verbinden. Das so hergestellte Rad muß noch einem

sorgfältigen Ausglühproceß unterzogen werden, um alle falschen Spannungen zu

entfernen, ist aber dann vollkommen verläßlich, wie dies durch zahlreiche Zeugnisse

von Bahnen, bei welchen diese Räder seit 5 Jahren im Gebrauch sind, nachgewiesen

ist.

Die Vortheile, welche durch Anwendung der Räder mit aufgeschweißtem Tyre erlangt

werden, sind hauptsächlich darin zu suchen, daß einerseits weichere und nicht

härtende Gußeisensorten zur Herstellung des Radsternes verwendet werden können, als

dies bei Schalengußrädern möglich ist, während anderseits der Stahltyre, welcher mit

dem gußeisernen Radkranz ein Stück bildet, aus härterm Material gewalzt werden und

nahezu bis auf seine ganze Stärke abgedreht werden kann, so daß derartige Räder eine

bedeutend größer Dauer besitzen.

19. Henderson's hydraulische

Eisenbahnbremse. (Fig. 19 bis 26 [b.c/3].)

Henderson's Bremse, fabricirt von der

„Henderson Hydraulic Car Brake Company“ in Philadelphia,

bedient sich zum Andrücken der Bremsen des Wassers, welches in einer directwirkenden

Pumpe auf der Locomotive mittels Dampfkraft comprimirt wird. Um die Gefahr des

Einfrierens zu vermeiden, wird im Winter eine Mischung von je 50 Proc. Wasser und

Glycerin angewendet, welche erst bei – 31° zu frieren beginnt und

somit in Mittlern Breitegraden vollständig sicher ist. Nachdem dieselbe Flüssigkeit

immer wieder gebraucht wird, so sind nur die kleinen, durch Undichtheiten

entstehenden Verluste zu ersetzen, so daß durch den Gebrauch der erwähnten Mischung

keine besondern Unkosten entstehen. Anderseits gestattet speciell die Verwendung von

Wasser zur Krafttransmission die einfachste und effectivste Anordnung der Bremsen

– ein Vorzug, welcher in hohem Grade zu Gunsten der Henderson'schen Bremse

gegenüber andern continuirlichen Kraftbremsen spricht.

Auf der Ausstellung ist ein Wagenuntergestell mit zwei drehbaren Trucks ausgestellt,

um die Anwendung der Henderson'schen Bremse an den gewöhnlichen amerikanischen

Eisenbahnwaggons zu zeigen; die complete Ausrüstung des Zuges und der Locomotive ist

auf der „West Chester and Pennsylvania Railroad Company“ zu sehen, wo die Bremse

seit Mitte 874 in Anwendung steht.

Figur 19

stellt die Anordnung der Pumpe an der Locomotive und die Bremse am Tender in der

Ansicht dar, Figur

20 den Tender – oder ganz analog einen sonstigen Bahnwagen –

im Grundrisse; Fig.

21 bis 26 zeigen Details der Pumpe, des Druckcylinders und der Kupplungen.

Wie aus Figur

19 ersichtlich ist, erfolgt die Compression des Wassers durch eine Pumpe

P (Fig. 21), deren

Dampfcylinder durch die Rohre a und b mit dem Gehäuse S des

Steuerhahnes (Fig.

22) in Verbindung steht; letzteres ist an den Kessel angeschraubt und

enthält einen vom Maschinenführer zu verstellenden Drehschieber s, durch den abwechselnd eines der beiden Rohre a oder b mit Kesseldampf

gespeist werden kann, während das zweite mit der Mittlern Ausblasöffnung

communicirt. Der Pumpencylinder erhält mittels des Rohres c das Speisewasser aus dem Reservoir W des

Tenders und steht am andern Ende durch das Rohr d mit

der Druckleitung in Verbindung, welche sich, aus zwei Rohrsträngen r bestehend, unter dem ganzen Train erstreckt, indem die

unter jedem Waggon angebrachten Röhren r (Fig. 20) an

den Enden durch Kautschukschläuche mit einander verbunden werden, mittels der später

zu beschreibenden, in Fig. 25 und 26

dargestellten Kupplung. Von der Röhre r endlich geht an

jedem Wagenende ein Kautschukschlauch zu einem Bremscylinder t herab. Derselbe besteht, wie aus den Skizzen Fig. 20, 23 und 24 ersichtlich, aus einem

direct an den Bremsbaum geschraubten Gußstück, über welches eine Kautschukplatte

gelegt, ein Kolben auf dieselbe aufgesetzt und das Ganze mit einem Deckel

verschlossen ist, in welchen der Hals des Kolbens Führung erhält. Mit diesem Kolben

ist ein Bügel verbunden, von dem aus zwei Zugstangen zum zweiten Bremsbaum am andern

Ende des Truckgestelles führen; wird somit in den mit Wasser gefüllten Röhren rr ein höherer Druck hervorgebracht, so haben

Kolben und Bremscylinder die Tendenz aus einander zu gehen und drücken so die

Bremsklötze der beiden Bremsbäume mit gleichmäßiger Kraft an die Räder. Wird dann

der Pumpenkolben zurückgezogen, so entweicht das Wasser aus den Bremscylindern,

Cylinder und Kolben werden durch den Luftdruck wieder zusammen gedrückt, und die

Bremsklötze verlassen die Räder. Es erfolgt somit die Bremsung des ganzen Zuges mit

einem einzigen Handgriffe des Führers, indem derselbe den Hebel des Drehschiebers

s (Fig. 22) nach rückwärts

zieht; durch Vorwärtsbewegung dieses Hebels werden die Bremsen wieder außer

Thätigkeit gesetzt. Hierdurch wird jede weitere Steuerung der Pumpe entbehrlich

gemacht, während bei

Luftbremsen bekanntlich eine selbststeuernde Pumpe und ein kostspieliges

Druckreservoir unbedingt erforderlich sind.

Die bei der Pennsylvania-Eisenbahn angewendeten Pumpencylinder haben, bei ca.

200mm Bremscylinder-Durchmesser

und 10mm Hub der Bremsklötze, einen

Durchmesser von 250mm und 300mm Hub; der Durchmesser des Dampfcylinders

ist bei den geringen Dampfspannungen der amerikanischen Locomotiven

(durchschnittlich nur 8at) etwas größer wie

der des Pumpencylinders, um den gewünschten Maximaldruck von 12at im Bremscylinder zu erhalten. In der

Endstellung der Figur 21 gestattet der Pumpenkolben den Eintritt von Speisewasser aus dem

Reservoir W mittels der Leitung c, um den Verlust durch etwaige Undichtheiten der Leitung zu ersetzen;

ebenso ist hinter dem Kolben eine Verbindung zum Reservoir eröffnet, um das durch

die Kolbendichtung dringende Wasser in das Reservoir W

zurückzuführen. Um die Ausrüstung der Locomotive zu vervollständigen, ist noch ein

Wasserdruck-Manometer vor dem Führerstand angebracht, sowie bei manchen

Locomotiven eine nach Art der Kniehebelpressen wirkende und mit zwei eigenen

Bremscylindern versehene Bremse für die Treibräder.

Die Kupplung zur Verbindung der in den einzelnen Waggons befindlichen Rohrstränge r besteht aus einer am Ende eines Kautschukschlauches

angebrachten Hülse mm (Fig. 25 und 26) und einer

Büchse n, welche in m mit

einem Kautschukringe abgedichtet ist, und durch die in m

eingelegte Spiralfeder stets nach auswärts gedrückt wird. Unter dem Einflusse dieser

Feder schiebt sich n in der Hülse m nach auswärts, bis es an das unverschieblich gehaltene Ventil v anstößt, durch dasselbe an weiterm Vordringen

gehindert wird und einen wasserdichten Abschluß herstellt. Beim Zusammendrücken

zweier Kupplungen an den mit Kautschuk armirten Endflächen der Büchsen n weichen dieselben zurück, öffnen damit das Ventil, bis

endlich zwei an jeder Hülse m befestigte Federn f über entsprechende Vorsprünge an der andern Hülse

einklinken, worauf die Ringe l über die Federn f geschoben werden, so daß die Kupplung geschlossen

bleibt und die Abdichtung durch die Kautschukflächen unter dem Einflusse der

Spiralfedern erhalten wird. Die Ringe 1 sind durch kurze Ketten mit dem Wagengestell

verbunden, so daß sie beim Reißen einer Wagenkupplung früher von den Federn f abgezogen werden, ehe ein Zug auf die Kupplung selbst

ausgeübt wird; nach Entfernung der Ringe löst sich dann die Kupplung selbst ohne

jeden Widerstand durch den Zug auf, die Büchse n

schnellt vor, schließt das Ventil v und die mit der

Maschine verbundene Leitung bleibt functionsfähig.

Beim Zusammenstellen eines Zuges werden die Kupplungen des letzten Wagens mit einander

verbunden, und die Leitung wird durch das in Fig. 19 und 20

ersichtliche Rohr g aus dem Reservoir W nachgefüllt; um die Luftblasen auszutreiben, wird der

Dreiweghahn q, der gewöhnlich die Stellung der Figur 20 inne

hat, um 90° nach links gedreht, so daß er mit dem in W einmündenden Rohre h communicirt, und

hierauf mit einem Hub der Pumpe das Wasser durch die Leitung getrieben.

Die nach dem hier beschriebenen Systeme hergestellte Ausrüstung einer Locomotive

sammt Tender kostet nach Angabe des Hrn. Henderson 240

Dollars (etwa 900 M.); die Ausrüstung eines amerikanischen Wagens mit zwei Trucks 85

Dollars (etwa 315 M.) – Anschaffungspreise, welche im Verhältnisse zu andern

continuirlichen Bremsen mäßig sind. Es wird dies durch die einfache Anordnung und

billige Herstellung der einzelnen Theile (an den Bremscylindern findet außer dem

Bohren der Löcher keine weitere Bearbeitung des rohen Gusses statt) ermöglicht, und

aus denselben Gründen ist auch zu erwarten, daß die Bremse in der praktischen

Anwendung solid und verläßlich ist, wie dies durch die Erfahrungen der obengenannten

Pennsylvania-Eisenbahn durchaus bestätigt wird.

(Fortsetzung folgt.)

Tafeln