| Titel: | Sweet's Gasschweissofen. |

| Fundstelle: | Band 222, Jahrgang 1876, S. 151 |

| Download: | XML |

Sweet's

Gasschweissofen.

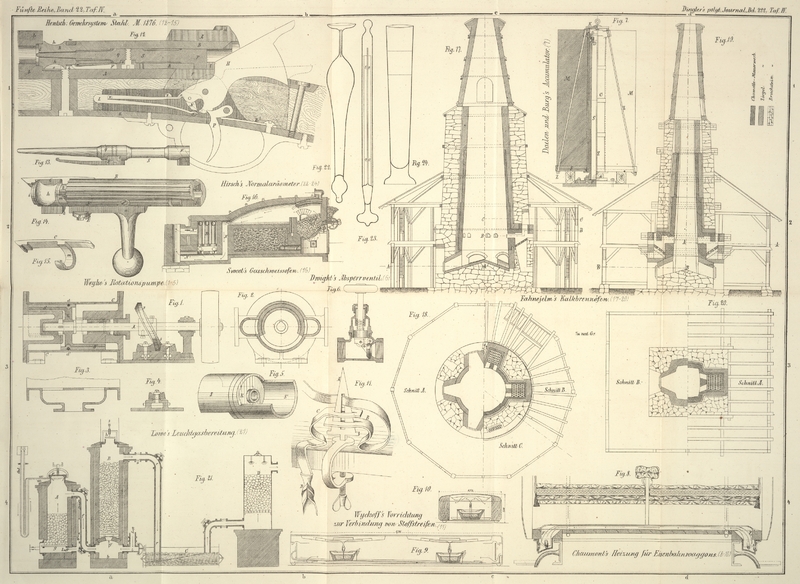

Mit einer Abbildung auf Taf. IV [b/2].

Sweet's Gasschweißofen.

Dieser eine hohe Temperatur erzeugende Ofen hat einen gewöhnlichen Herdraum, dagegen

zeigt der Gasgenerator Eigenthümlichkeiten, und das Bemerkenswertheste an demselben

ist wohl die Zuführungsweise des Gemisches von angenäßter Anthracit- und

Fettkohle. Diese Mischung gelangt in den Trichter B

(Fig.

16), wo sie sich vor einen Schlitten oder Schiebkolben auflegt, der durch

Kurbelgetriebe hin- und herbewegt wird. Die Kohle wird sehr feucht

angewendet, d.h. mit soviel Wasser, als sie überhaupt aufzunehmen vermag. Das

Getriebe ist so construirt, daß acht Umdrehungen des Zahnrades den Schlitten hinein

und acht Umdrehungen denselben heraus bewegen. Die Ruhelage des Kolbens ist stets

die durch die Figur bezeichnete, d.h. so, daß derselbe gerade durch die eiserne

Ankerplatte des Ofens gelangt ist, mit einer Charge Kohlen vor sich. Die Stirnplatte

des Schlittens ist nach unten durch eine Rippe verstärkt, um alle groben Stücken zu

zerquetschen, welche sich in der Kohle befinden; die mittels der Kurbel

hervorgebrachte Kraft ist für diesen Zweck hinreichend. Es werden stets vier

Umdrehungen zur Hineinbewegung, acht zur Herausbewegung und wieder vier zur

Hineinbewegung gegeben; sodann bleibt der Schlitten in der beschriebenen und durch

die Zeichnung verdeutlichten Lage.

Die feuchte Kohle erhält die Eisenplatten verhältnißmäßig kühl und hält, in den Ofen

geschoben, die Gase der tiefern Schichten auf, so daß dieselben genügend erhitzt

werden, wenn sie durch die rothglühenden Massen der oben brennenden Kohle passiren.

Die auf diese Weise stark erhitzten Gase mischen sich mit den Gasen der länger im

Ofen befindlichen Kohle und den Verbrennungsproducten der Kokes in der Nähe der

Feuerbrücke. An dieser kommen die Gase in Berührung mit erhitzter Luft, welche

theils durch die Feuerbrücke, theils durch das Gewölbe zugeführt wird; die Zuführungen sind

röhrenförmig und von feuerfestem Material. Geht der Ofen mit hoher Temperatur, so

sieht man keinen Rauch aus dem Schornstein entweichen.

Soll der Ofen zum Erhitzen von Stahl dienen, so arbeitet man mit stark reducirender

Flamme, und es wird ein größerer Aufwand an Kohlen durch den geringern Abgang an

Stahl aufgewogen. Man walzte kürzlich 9t

von 8cm starkem norwegischen Eisen mit

weniger als 1 Proc. wirklichem Abgang zu dünnem Bleche aus.

Der Winderhitzungsapparat R ist sehr ähnlich denjenigen

bei gewöhnlichen Gebläseöfen. Die Flammengase werden durch den Zug N unter das Gewölbe geführt, welches die Heizröhren R trägt, und es wird ein zur Erhitzung der Röhren

hinreichender Theil derselben in den Heizraum N' hinein

und durch den mittels des Klappenventils N''

verstellbaren Ausgangscanal hinaus geführt. Der Wind kann nach den Angaben eines

Brown'schen Pyrometers auf 380° gebracht werden, und es läßt sich die

Temperatur leicht durch Anwendung einer derselben entsprechenden Röhrenzahl

reguliren. Bei der Construction des Ofens schwebte die Absicht vor, dieselbe

Quantität Stahl wie früher in kürzerer Zeit zu schmelzen bei weniger Reparaturkosten

und Arbeitskraft und bei geringem Kosten der Ofenanlage.

Zur Erhitzung von 9k paketirtem Material ist

1k Kohle erforderlich. Die Pakete

bestehen aus Schienenenden von 0,30 bis 1m,50 Länge und 33k Gewicht pro 1m. Dieser Stahl wird eben so hoch erhitzt

wie anderwärts, bei einem sehr geringen Abgang im Ofen und ohne eine besondere

Arbeitshilfe für denselben. Der Gesammtverlust im Ofen und beim Walzen beträgt 2

Proc. Die Kosten des Schweißofens betragen 4675 M. und die des

Winderhitzungsapparates 1700 M. (Nach den Transactions of the American Institute of

Mining Engineers, 1875 S. 215 durch Berg- und hüttenmännische Zeitung, 1876

S. 273.)

Tafeln