| Titel: | Notizen von der Weltausstellung in Philadelphia 1876; von Ingenieur Müller-Melchiors. |

| Fundstelle: | Band 223, Jahrgang 1877, S. 445 |

| Download: | XML |

Notizen von der Weltausstellung in Philadelphia

1876; von Ingenieur Müller-Melchiors.

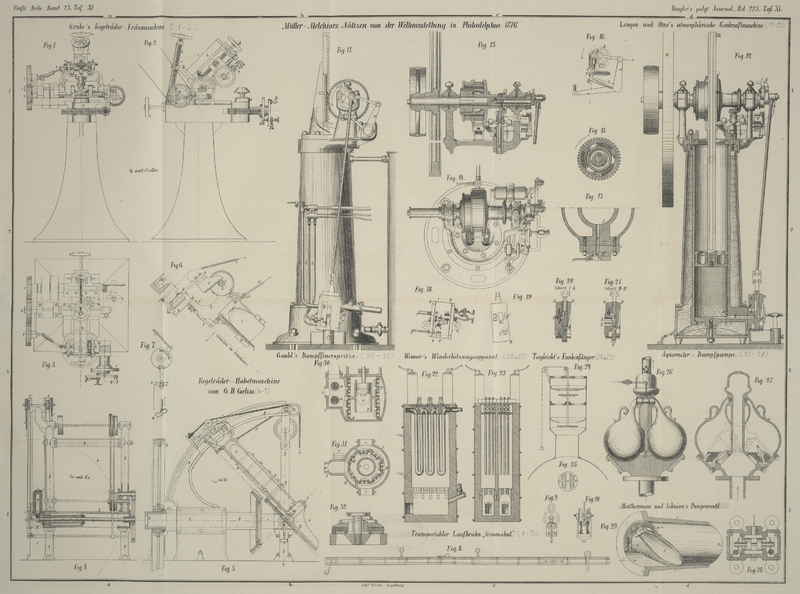

Mit Abbildungen im Text und auf Tafel XI.

(Fortsetzung von S. 30 dieses Bandes.)

Müller-Melchiors, Notizen von der Weltausstellung in

Philadelphia 1876.

63) Kegelräder-Fräsmaschine

von E. Grube.

(Mit Holzschnitt und Fig. 1 bis 3 [a. b/1].)

Zwei Werkzeugmaschinen zum Bearbeiten der Zahnform eiserner Kegelräder waren in

Philadelphia ausgestellt. Die eine in kolossalen Dimensionen, um Kegelräder bis zu

3m Durchmesser zu hobeln, ausgeführt

von dem berühmten Maschinenfabrikanten G. H. Corliß in

Providence – die zweite, kaum von der Größe einer Nähmaschine, zum Fräsen von

Kegelrädern bis 140mm Durchmesser, erfunden

und patentirt von einem Deutschen, E. Grube.

Von der letztern, deren Arbeitsprincip vollkommen neu ist, während die Corliß-Fräsmaschine bei wunderbaren

Detailausführungen in ihrem Grundgedanken doch schon wiederholt von Andern

verkörpert worden war, möge es uns gestattet sein, zunächst zu berichten.

Die Zahnform wird hier mittels eines Fräsers hergestellt und könnte in Folge dessen

bekanntermaßen nur dann vollkommen genau werden, wenn es möglich wäre, die Contour

des Fräsers selbst beim Vorwärtsschreiten gegen die Kegelspitze gleichmäßig zu

verjüngen. Nachdem dies praktisch unausführbar ist, begnügte man sich bei der bisher

üblichen Fräsmethode conischer Räder, dem Fräser die Zahncontour des äußern

Theilkreises, die Weite der innern Zahnlücke zu geben, denselben schief gegen das

Zahnmittel einzustellen und nun zunächst die eine Seite sämmtlicher Zähne, bei

nochmaligem Durchgang des Rades und Umstellung des Fräsers die andere Seite der

Zähne abzufräsen.

Bei der Grube'schen Fräsmaschine wird selbstverständlich

der principielle Mangel des Fräsens conischer Räder nicht behoben, und auch hier

werden die Erzeugenden der Zahnflanken parallel zu einander, während sie correcter Weise alle zur

Kegelspitze convergiren sollten; dagegen wird das Einstellen der Maschine wesentlich

vereinfacht, die Symmetrie der beiden Seiten jedes Zahnes unter allen Umständen

gesichert und das ganze Rad bei nur einem Umgang, also

nahezu in der halben Zeit, fertig geschnitten.

Das Mittel, alle diese Vortheile zu erreichen und der ingeniöse Grundgedanke der

ganzen Construction besteht darin, dem auf gewöhnliche Art hergestellten Fräser

außer seiner längs der Zahnflanke fortschreitenden Bewegung noch eine Querbewegung

zu ertheilen. Mittels derselben rückt der Fräser auf der einen Seite der Zahnlücke

vor, geht längs der andern Seite gleichfalls schneidend zurück und die Zahnlücke ist

vollendet, wenn man nicht vorzieht, den Fräser nochmals durchpassiren zu lassen,

wobei er nun längs der zuletzt geschnittenen Seite hinauf- und längs der erst

geschnittenen zurückgeht, bis er außer Eingriff kommt, worauf das zu schneidende Rad

um eine Theilung verdreht und die neue Zahnlücke in gleicher Weise ausgefräst

wird.

Textabbildung Bd. 223, S. 446

Die praktische Ausführung dieses Arbeitsprincipes ist in vorstehendem Holzschnitt,

welcher die Ausstellungsmaschine darstellt, ersichtlich; seitdem ist die Maschine in

den Details verbessert und speciell der Antrieb des Fräsers constructiver angeordnet

worden, wie dies in den Skizzen Fig. 1 bis 3 in zwei Ansichten und im

Grundriß (letzterer bei niedergedrehtem Frässupport b)

dargestellt ist. Hier sind auf dem Ständer der Maschine die zwei Haupttheile, die

Einspannvorrichtung a und der Frässupport b angebracht.

Erstere trägt ein Schneckenrad, auf dessen verticale Welle das zu fräsende Rad

aufgespannt wird. Durch eine Schnecke, deren Kurbel k

auf eine Theilscheibe t einspielt, wird die Verstellung

des Arbeitsstückes um je eine Theilung von Hand bewerkstelligt.

Der Frässupport b muß zunächst in den entsprechenden

Winkel des Theilkreisconus eingestellt werden und außerdem, je nach der Größe des zu

fräsenden Rades, gegen dasselbe zu verschieben sein. Aus letzterm Grunde ist der

Frässupport nicht direct an dem Ständer befestigt, sondern mittels einer

Schlittenführung durch das Handrad h einer Längsbewegung

gegen die Einspannvorrichtung zu fähig. Auf diesem Schlitten ist der Frässupport b um die Zapfen z, z'

drehbar und kann mittels der Schraube s innerhalb eines

Ausschlagewinkels von 90° beliebig verdreht und eingestellt werden. Die

Schraube s ist mit ihrem untern Ende in einem drehbaren

Hals mit dem Schlitten verbunden und greift in eine Mutter ein, die im schwingenden

Support drehbar gelagert ist (Fig. 2); ein Ansatz der

Mutter wird in der geschlitztem Scale, die am untern Halslager der Schraube

befestigt ist, geführt und zeigt mittels eines Indexstriches den Neigungswinkel des

Supportes an.

Mittels dieser zwei Bewegungen kann der Support derart eingestellt werden, daß der

Boden der Zahnlücke die richtige Neigung und die innere Zahnlücke die richtige Weite

erhält. Es wird nämlich der den Fräser tragende Werkzeughalter w auf einer Führungsspindel c geführt, deren Mittellinie die Drehungsachse zz' des schwingenden Supportes schneidet und mit demselben mittels der

Schraube s in den entsprechenden Neigungswinkel gestellt

werden kann. Die Vorrückung des Werkzeughalters w

erfolgt durch die Schraube d, welche zur Führungsspindel

c parallel läuft und, wie in Figur 2 angedeutet, mit

ihrem obern Ende im Support b, am andern Ende in einem

auf der Spindel c befestigten Arm gelagert ist.

Zum Antrieb des Fräsers trägt der Werkzeughalter w hinter

der in Spitzen gelagerten Frässpindel x eine zweite

Welle y, welche mit x durch

Stirnräder verbunden ist. Anderseits erfolgt der Maschinenantrieb auf die mit

Fest- und Losscheibe versehene Welle e und von

dieser mittels eines auf der Drehungsachse z lose

aufsitzenden Stirnrades auf die Welle f, die in einem

Arme gelagert ist, welcher, auf der Drehungsspindel z

befestigt, sich gleichzeitig mit dem schwingenden Support b verdreht. Von der Welle f endlich geht die

Bewegung auf die Welle y des Werkzeughalters über;

nachdem aber dieser sowohl eine hin und her gehende, als auch eine später zu

besprechende Querbewegung ausführt, so ist eine feste Kupplung selbstverständlich

nicht anwendbar. Es wurde daher bei der ältern, im Holzschnitt dargestellten

Ausführung die Welle f

oberhalb der

Drehungsachse zz' angeordnet und von dieser aus mittels

einer Gliederkette auf die Welle y übergegangen;

neuerdings aber wird an f und y je ein Universalgelenk angebracht, mit demselben eine zweitheilige

Zwischenwelle verbunden, die sich verlängern und verkürzen kann, und derart in

soliderer Weise die Bewegung auf den Fräser übertragen.

Die bis jetzt beschriebenen Theile sind, wie oben bemerkt, nur im Stande den Boden

der Zahnlücke eines Kegelrades zu schneiden, genügen dagegen vollkommen zum

Ausfräsen von Stirnrädern. Dazu wird der schwingende

Support b sammt der darin gelagerten Spindel c und Schraube d vertical

gestellt und der Werkzeughalter w mit dem continuirlich

rotirenden Fräser längs des auf der Schneckenradwelle aufgesetzten Stirnrades auf

und nieder geführt. Die vor- und rückgängige Bewegung der Schraube d, sowie die Verstellung des zu schneidenden Rades

erfolgt von Hand; erstere mittels des auf s angebrachten

Griffrädchens, letztere durch die Kurbel k.

Sollen Stirnräder mit schiefen Zähnen geschnitten werden, wie sie gewöhnlich als Schneckenräder Verwendung finden, so kann bei

unveränderter verticaler Stellung des schwingenden Supportes b der gewünschte schiefe Schnitt dadurch erzielt werden, daß die

Führungsspindel c und mit ihr die Schraube d nicht fest gelagert, sondern am obern Ende in

Kugellagern beweglich sind, während das untere Ende von c, wie dies speciell aus dem Holzschnitt und der Figur 1 klar ersichtlich

ist, innerhalb des Supportrahmens b auf einem

Quersupport m in der Längsrichtung der Drehungsachse zz' verschoben werden kann. Da die Schraube d an diesem Ende von der Führungsspindel c getragen wird, folgt sie selbstverständlich der

Bewegung der letztern. Der Quersupport m ist dann in der

erforderlichen Stellung festzuklemmen und das Schneckenrad genau so wie ein Stirnrad

zu schneiden; der größte zulässige Durchmesser von Schnecken- und

Stirnrädern, welche die hier vorliegende Maschine noch aufnimmt, beträgt 400mm.

Nach dem Vorausgegangenen wird nun die Herstellung von Kegelrädern auf der

Grube'schen Maschine leicht verständlich. Die richtige Einstellung des schwingenden Supportes b ist

schon früher erörtert worden, die Möglichkeit einer Querbewegung beim Schneiden der Schneckenräder dargestellt; es handelt

sich somit nur mehr darum, wie diese Querbewegung zur Herstellung der Zahnlücke des

Kegelrades benutzt wird. Um dies zu erreichen, muß mit dem Rückgang des Fräsers von der Kegelspitze der Quersupport m rechts oder links aus

seiner Mittelstellung bewegt werden, je nachdem die rechte oder linke Zahnflanke bearbeitet wird; beim

Aufgang des Fräsers dagegen muß sich der Quersupport entsprechend seiner

Mittelstellung nähern.

Beides geschieht automatisch durch die Maschine, so daß der Arbeiter nur die

Verdrehung des Arbeitsstückes um je eine Theilung vorzunehmen hat. Der Quersupport

m trägt am einen Ende ein Auge, in das die Zugstange

r eingreift, deren anderes Ende mittels eines

Gleitbackens in der Kurbelscheibe g radial verstellbar

ist; diese erhält durch Kegelradübersetzung von der Antriebswelle e eine langsam rotirende Bewegung mitgetheilt. Hierdurch

wird der Quersupport m und damit das untere Ende der

Spindel c und der Schraube d

innerhalb des Supportes b hin- und herbewegt.

Gleichzeitig kommt das auf d befestigte Sperrrad v abwechselnd mit zwei in den Skizzen nicht ersichtlich

gemachten Sperrklinken in Eingriff und setzt dadurch die Schraube d abwechselnd in rechts- und linksgängige

Bewegung, so daß beim Ausgange des Quersupportes mit der

Mittelstellung der Werkzeughalter stets zurückgeschraubt

wird, während er beim Rückgange des Quersupportes zur

Mittelstellung gegen die Kegelspitze vorrückt. Dadurch

entsteht die eingangs beschriebene Arbeitsweise, welche bei einmaligem Vor-

und Rückgange die Zahnlücke fertig herstellt.

Die Einstellung des Quersupportes auf den erforderlichen Hub ist sehr einfach zu

bewerkstelligen derart, daß der Fräser in seiner untern Stellung bei einer halben

Umdrehung der Kurbelscheibe g und ausgelöster Vorrückung

grade die volle Zahnlücke des äußern Theilkreises bestreicht. Dann wird die

hierdurch erzielte Zahnform die genaueste, welche sich überhaupt mit Anwendung eines

Fräsers erzielen läßt, und für alle kleinen Räder vollkommen genügend.

Die Maschine ist einfach, wirksam und leicht zu bedienen und die ganze Anordnung so

„echt amerikanisch“, daß es wohl manchen Enthusiasten,

welche nur jenseits des Oceans mechanisches Genie

entdecken, schwer fallen dürfte, zu glauben, daß sie eine landsmännische Erfindung

vor sich haben.

Die Vertretung von Grube's Kegelräder-Fräsmaschine

hat die Firma Kahlke und Detlefsen in Hamburg, Rödingsmarkt 34, übernommen.

64) Kegelräder-Hobelmaschine

von G. H. Corliß.

(Mit Holzschnitt und Fig. 4 bis 7 [a. b/3].)

Der berühmte Erfinder der modernen Dampfmaschinen-Steuerungen, G. H. Corliß, hat im gleichen Jahre mit seinem ersten

Dampfmaschinen-Patente 1849 eine Kegelräderhobelmaschine patentirt und

hiernach eine Maschine

construirt, die noch heute in der Fabrik der Corliß-Company zu Providence (Rhode Island) arbeiten soll. Die

Ausstellungsmaschine ist in ähnlicher Weise construirt und arbeitet nach demselben

Arbeitsprincipe, das in der Wesenheit darin besteht, die Zahnform mittels eines

Hobelmessers zu bearbeiten, dessen Schnittlinie nach einem Modellzahne (Schablone)

veränderlich, unter allen Umständen aber nach der Spitze des Theilkreisconus

gerichtet ist.

Es leuchtet ein, daß dasselbe Princip allen Kegelräder-Hobelmaschinen, welche

correcte Zahnstanken erzielen wollen, zu Grunde liegen muß, und es ist wohl denkbar,

daß selbst die Priorität des ersten Patentes von G. H. Corliß von andern Constructeuren angefochten werden könnteVgl. 1873 209 241 Note 73.; die Kegelräder-Hobelmaschine, welche durch die Maschinenfabrik von

L. A. Riedinger auf der Wiener Weltausstellung 1873

allgemein bekannt geworden ist, arbeitet genau nach demselben Systeme und dürfte

zudem für gleiche Arbeitsstücke bedeutend billiger herzustellen sein, als die von

Corliß in Philadelphia ausgestellte Arbeitsmaschine.

Dennoch beansprucht dieselbe außerordentliches Interesse zunächst durch ihre

kolossalen Dimensionen, da sie Kegelräder bis zu 3m Durchmesser aufzunehmen vermag, besonders

aber durch die geniale Ausführung aller Details, welche einen ungewöhnlich hohen

Grad von Genauigkeit verbürgen.

Die Figuren 4

und 5 zeigen

die Maschine in den beiden Ansichten, erstere im theilweisen Schnitt durch den

Antriebsmechanismus; der beigegebene Holzschnitt gibt ein perspectivisches Bild nach

einer Photographie hergestellt. Dasselbe zeigt das zu bearbeitende Rad (dessen Zähne

entweder roh gegossen, vorgefräst oder auch auf der Corliß-Maschine aus dem

vollen gehobelt werden müssen, ehe die genaue Zahnform gegeben wird), aufgespannt

auf einer horizontalen Hohlwelle H, die in einem langen

Halse des Gestelles A gelagert ist und am hintern Ende

das große Theilungsrad D (4m,900 Durchmesser) aufgeklemmt trägt;

dasselbe wird, wie aus Figur 5 ersichtlich, durch

Einlegkeile stets an der Lauffläche des Lagerhalses gehalten, während die Welle H je nach der Größe des Arbeitsstückes vor und zurück

geschoben werden kann. Auf dem abgedrehten Umfang des Theilungsrades werden

verschiedene Reihen genau äquidistanter Löcher eingebohrt, um die erforderlichen

Eintheilungen bewirken zu können; die Verdrehung des Rades geschieht durch ein

Getriebe, welches an der verzahnten Seite des Umfanges angreift und von Hand je um

eine Theilung verdreht wird, sobald der Schnitt vollendet ist. Die ganze Anordnung

des Mechanismus zum Einstellen und Festklemmen des Theilungsrades ist äußerst praktisch und compact,

würde uns aber in der Beschreibung wohl zu weit führen; wesentlich ist der große

Umfang des Theilungsrades D, welcher einen immerhin

möglichen Genauigkeitsfehler der Eintheilung erst mehrfach verkleinert auf das

Arbeitsstück überträgt.

Textabbildung Bd. 223, S. 451

In gleicher Weise ist der Modellzahn zwei bis drei Mal weiter als das Hobelmesser von

der Kegelspitze entfernt und im selben Maße gegenüber der Zahnflanke vergrößert.

Derselbe liegt auf der Peripherie des zu einem Kreisquadranten ansteigenden

Maschinengestelles A in dem Bügel b eingespannt; an seine Kante wird durch ein Gewicht mittels der Schnur

s der schwingende Support S mit einem Führungsstifte angepreßt, während derselbe gleichzeitig nach

jedem Schnitte weiter nach abwärts verstellt wird; das Eigengewicht des Supportes

ist dabei durch ein zweites, unter dem Fußboden angebrachtes Gewicht aufgehoben,

welches auf S mittels der Schnur s' einwirkt.

Im Support S gleitet der eigentliche Werkzeugträger w (Fig. 5), der durch

Zahnstange und Getriebe von einer Welle p auf und nieder

bewegt wird und beim Niedergange schneidet. Nachdem somit das Arbeitsstück feststeht und das

Messer bewegt wird, wäre die Maschine richtiger mit

„Shaping“- oder „Feilmaschine“ zu

bezeichnen.

Die Welle p, im Schnittpunkt der Achse xx und yy (Fig. 5), ist in

der zweiten Hälfte B des Maschinengestelles gelagert,

welches zur Lagerung der Hohlwelle H und zum Quadranten

A der Supportführung genau rechtwinklig steht. Der

Antriebsmechanismus ist in Figur 4 im Schnitt

dargestellt, und man ersieht, daß die Zahnradübersetzung, Riemenantrieb mit

verschiedenen Geschwindigkeiten für Vor- und Rückgang, Umsteuerung der

Maschine durch stellbare Anschläge mittels des Supportes w, in ähnlicher Weise wie die Tischbewegung einer Hobelmaschine angeordnet

sind; überraschend ist dabei, gegenüber den andern Dimensionen der Maschine, die

geringe Breite des Antriebsriemens von 32mm, welche deutliches Zeugniß der vollendeten Ausführung und rationellen

Arbeitsweise der Maschine ablegt.

In demselben Theile B des Maschinengestelles ist über der

Welle p eine Hohlwelle gelagert (Fig. 4), welche einen

Zapfen T angegossen trägt, welchen man passend mit

„Supportträger“ bezeichnen kann. Auf demselben ist nämlich

der Support S mittels einer langen Nabe drehbar

aufgesetzt und erhält hierdurch einerseits, indem er sich mit dem Supportträger T um die Achse p dreht, die Einstellung auf den entsprechenden

Neigungswinkel, sowie den Vorschub vom Zahnkopf zum Zahnfuß, während anderseits,

durch Drehung des Supportes S um T, demselben ermöglicht wird, der Contour des Modellzahnes zu folgen. Die

mit dem Werkzeughalter w verbundene Zahnstange ist im

Support S in dessen Verlängerung nach abwärts geführt

(Fig. 5)

und wird von dem auf der Welle p aufgeschnittenen

Getriebe auf und nieder bewegt; damit aber bei Verdrehung des Supportes um T kein Klemmen der Zähne erfolgt, sind die Zähne der

Zahnstange einzeln um je einen Zapfen drehbar in dieselbe eingesetzt, wie dies im

Schnitte aus Figur

4 ersichtlich ist.

Ueber das Getriebe hervorragend und dasselbe in der Ansicht Figur 5 verdeckend, ist

eine Scheibe angebracht, die sich in einem an S

angeschraubten Arme frei beweglich drehen kann. An derselben sind zwei Hebel

befestigt, der eine, nach aufwärts gerichtet, in Verbindung mit der Zugstange z, der andere, nach abwärts gerichtete, mit einer

Frictionsrolle in der Ruth n einspielend, die in Figur 7 in

Ansicht und Grundriß gezeichnet ist. Diese Vorrichtung dient als

Umsteuerungsmechanismus, indem die Zugstange z mit

Anschlägen versehen ist, durch welche sie am Ende des Hubes vom Werkzeugträger w mitgenommen wird. Dadurch schwingt der untere Arm nach

rechts oder links, schiebt hierbei die Ruth n vorwärts

oder rückwärts und verändert gleichzeitig, da sie durch eine Zugstange mit den Riemengabeln

verbunden ist, die Stellung der Antriebsriemen.

Es erübrigt nunmehr noch die Darstellung der Vorrückung und Seitwärtsbewegung des

Supportes S; dieselbe geschieht am obern Ende des

Supportes, welches in Figur 6 in vergrößertem

Maßstabe und mit Weglassung des Quadranten A

herausgezeichnet ist. Hier bedeutet wie früher w den

Werkzeugträger, S den Support, an welchen der Ansatz L geschraubt ist, s' die

Schnur zu dem ausbalancirenden Gegenwicht und z die vom

Werkzeugträger bewegte Zugstange, deren Function zum Umsteuern bereits beschrieben

wurde, und welche gleichzeitig zum Abwärtssteuern des Supportes längs des am

Quadranten A festgeklemmten Zahnsegmentes Z dient. Die Bewegungsübertragung mittels Zugstange,

Ratsche und Räderübersetzung auf das Getriebe g ist aus

der Zeichnung klar ersichtlich und hiermit die Abwärtssteuerung des Hobelmessers in

der Richtung des Pfeiles der Figur 6 gegeben.

Gleichzeitig soll sich jedoch dasselbe auch seitlich, normal gegen die

Zeichnungsebene, verschieben, damit die Zahnflanke nicht geradlinig, sondern nach

der erforderlichen Curve geschnitten wird.

Zu diesem Zwecke ist das Getriebe g breiter als die

Zahnstange Z und gestattet eine Seitenbewegung des

Supportes S um den Zapfen des Supportträgers T. Hervorgebracht wird dieselbe durch den Stift t, welcher mit dem an S

befestigten Ansatze L verbunden ist und mittels des im

festgeklemmten Bügel b gelagerten, von der Schnur s normal gegen die Bildebene angezogenen Hebels h an die im Bügel b

eingespannte Zahnschablone angepreßt wird. Indem somit der Stift t unter der Wirkung des Getriebes g und dem Drucke des Hebels h längs der Kante

αβ des Modellzahnes herabgeführt

wird, erhält die Schneidlinie des Hobelmessers, deren Verlängerung mit der Achse von

t zusammenfällt, bei jedem successiven Schnitt eine

andere Neigung gegen die Bildebene der Figuren 5 und 6, so daß die

genaue Copie des Modellzahnes auf dem Arbeitsstücke hergestellt wird.

Um dabei während des Aufwärtsganges, wo der Stahl nicht schneidet, die Messerspitze

von der Schnittfläche zu entfernen, ist der Führungsstift t nicht fest mit dem Ansatze L verbunden,

sondern im Bolzen q drehbar gelagert. Unterhalb des

Bolzens ist der Stift t keilförmig verlängert und stemmt

sich hier gegen einen zweiten Keil k, welcher beim

schneidenden Niedergange des Messers zurückgezogen ist und dabei den Stift t arretirt, als ob er fest mit L verbunden wäre. Sobald jedoch der Werkzeugträger w bei seinem Niedergange an den untern Anschlag der Zugstange z anstößt und hierdurch die Umsteuerung der

Antriebswelle p

bewirkt, wird auch

gleichzeitig durch das andere Ende der Zugstange z der

Keil k nach aufwärts bewegt und verdreht hierdurch t um den Zapfen q, so daß,

nachdem die Kante von t an der festen Zahnschablone

anliegt, der Support S aus der Bildebene heraus und das

Hobelmesser von der Schnittfläche abgehoben wird. Sobald der hiernach erfolgende

Aufgang des Werkzeugträgers w vollendet ist, wird die

Zugstange z neuerdings verstellt, und dabei gleichzeitig

mit der Umsteuerung der Antriebswelle und der Abwärtssteuerung des Supportes der

Keil k zurückgezogen und der Stift t wieder in die Schneidlinie des Hobelmessers

zurückgebracht.

Der Vorgang beim Schneiden eines Kegelrades ist demnach folgender. Das

vorgeschnittene und überdrehte Arbeitsstück wird auf der Welle H eingespannt und sammt derselben im Ständer A verschoben, bis die Spitze des Kegelmantels in den

Durchschnittspunkt der Hohlwelle H und der Antriebswelle

p fällt, worauf die Welle H wieder fest mit dem Theilungsrade D

verbunden wird.

Hierauf wird der Bügel b losgeklemmt und längs des

Quadranten A verschoben, bis der Supportarm S, der von b mittels der

eingreifenden Zähne von g mitgenommen wird, den

richtigen Neigungswinkel erreicht hat. Dies findet dann statt, wenn das Hobelmesser,

dessen Abstand von dem Werkzeugträger mittels Lehre bestimmt wird, genau die

Oberfläche des überdrehten Arbeitsstückes bestreicht, während das Getriebe g vollständig zurückgezogen ist (in der Stellung der

Figur 6)

und der Stift t am Ende α des Modellzahnes anliegt.

Sobald dies erreicht ist, wird der Bügel b festgeklemmt,

das Theilungsrad D sammt dem Arbeitsstücke so weit

verdreht, daß die entsprechende Spanstärke genommen wird, und hierauf der

Theilungsmechanismus auf die entsprechende Reihe der Theilkreislöcher eingestellt.

Nachdem sodann eine Zahnflanke in der oben beschriebenen Weise gehobelt ist, wird

das Arbeitsstück um eine Theilung verdreht und so fort, bis im ganzen Umkreise

sämmtliche Zähne auf einer Seite behobelt sind.

Hierauf wird das Hobelmesser zum Bearbeiten der andern Zahnseiten umgespannt und der

Stift t an die andere Seite des Modellzahnes angedrückt

dadurch, daß die belastete Schnur s mit einem zweiten

Hebel h verbunden wird, welcher dem in Fig. 6 ersichtlichen

gegenüber steht.

Auf diese Weise wird das Rad bei zweimaligem Durchgange vollendet – mit einer

Genauigkeit, wie sie durch keine andere Maschine erzielbar ist und nur durch die

Abnutzung des Hobelmessers in minimaler Weise beeinträchtigt werden könnte. Auch

dies kann man unschädlich machen, wenn man beim zweiten Durchgange des Rades beim

zuletzt geschnittenen

Zahne zu hobeln anfängt und das Rad in entgegengesetzter Richtung herumführt.

Die hierdurch erzielbare Vollkommenheit im Eingriffe von Kegelrädern wurde durch die

nahezu geräuschlose Functionirung der großen Transmissionsräder in der

Maschinenhalle zu Philadelphia aufs glänzendste dargethan.

65. Der „Groosokat“. (Fig. 8 bis 10 [c/4].)

So genannt wird ein transportabler Laufkrahn, welcher in der russischen Abtheilung zu

sehen war und den Zweck hat, zum Transport von Lasten auf geringe Distanzen zu

dienen. Er besteht aus einer Laufbahn, die aus Blechen und Winkeleisen

zusammengenietet wird (Fig. 8 bis 10) und dem Wagen,

welcher hier so angeordnet ist, daß die beiden Laufrollen auf getrennten Zapfen

geführt sind, so daß sie einen freien Zwischenraum in der Längsachse des Trägers

lassen. Dadurch ist es ermöglicht, die Laufbahn an den aus der Zeichnung

ersichtlichen Haken aufzuhängen, ohne den Weg des Wagens zu beschränken.

Diese Vorrichtung soll speciell zum Ausladen von Schiffen in die Magazinsräume

geeignet und zu diesem Zwecke schon seit mehrern Jahren im

Artillerie-Departement zu Kronstadt in Gebrauch sein. Es wird hier die

Laufbahn auf leichten Dreifüßen von etwa 6m

Höhe aufgehängt derart, daß das eine Ende, welches einen Flaschenzug trägt, auf dem

Deck des zu entladenden Schiffes gestützt wird. Am andern Ende wird die Laufbahn

durch einfache Laschenverbindungen angestückelt, bis sie den Laderaum erreicht, und

in den entsprechenden Distanzen an Dreifüßen aufgehängt. Die Last, welche bis 800k betragen kann, wird mittels des

Flaschenzuges ausgehoben, am Wagen befestigt und rollt dann bei geringer Neigung der

Laufbahn dem Magazine zu.

(Fortsetzung folgt.)

Tafeln