| Titel: | Continuirlicher Schmelzofen für chemische und metallurgische Zwecke; von F. Capitaine. |

| Fundstelle: | Band 224, Jahrgang 1877, Nr. , S. 295 |

| Download: | XML |

Continuirlicher Schmelzofen für chemische und

metallurgische Zwecke; von F.

Capitaine.

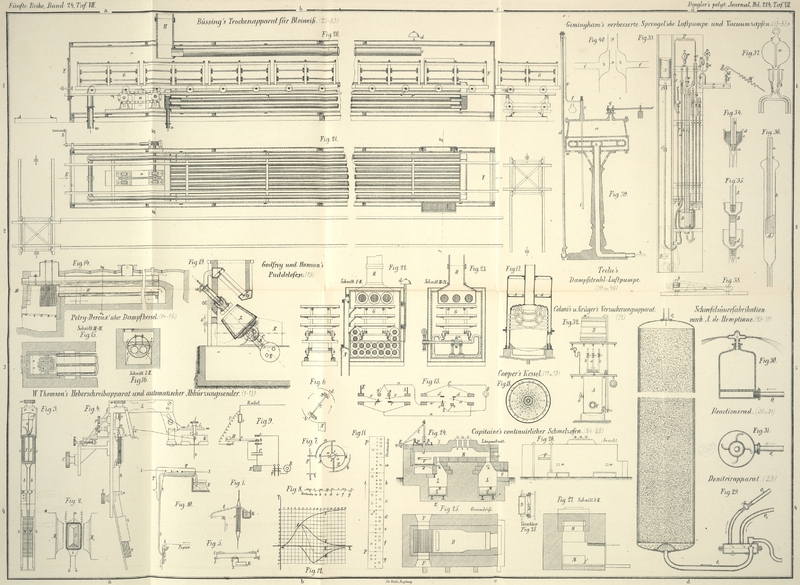

Mit Abbildungen auf Taf

VII. [c/4]

Capitaine's continuirlicher Schmelzofen.

Der in Fig. 24

bis 28

dargestellte Ofen verdankt seine Entstehung und Ausbildung dem Bestreben, einen

möglichst vollkommenen Apparat zum Schmelzen von Wasserglas zu besitzen; er sollte mit größtmöglicher Ausbeute an Glas

zugleich den Vortheil in sich vereinigen, ein Minimum an Brennmaterial, Reparaturen

und Baukosten zu erfordern. Die bis jetzt zur Wasserglasschmelze angewendeten Oefen

sind einfache Flammöfen, deren Inhalt nach 6 bis 14 Stunden abgelassen wird, um

einer neuen Beschickung Platz zu machen. Indessen hatten bereits im J. 1849 (Bd. 112

S. 393) die Engländer Balmain und Parnell sich einen continuirlichen Schmelzofen für Glas Patentiren lassen,

der namentlich als Vorschmelzofen für Sulfatglas dienen sollte; der Herd war geneigt

und durch eine Längsscheidewand in zwei canalartige Räume getheilt. Der Ablauf des

Glases vollzog sich vor der Feuerbrücke durch zwei Oeffnungen und die Schmelze fiel

in einen mit Wasser gefüllten eisernen Kasten. Welche Umstände die Verbreitung und

Entwicklung des erwähnten Ofens verhinderten, derart daß er in Vergessenheit

gerieth, ist mir nicht bekannt geworden. Erst eine nachträgliche Durchsicht der

englischen Patentlisten zeigte, daß der hier zu beschreibende Ofen einen ihm nahe

verwandten Vorgänger gehabt.

Die Feuerung des vorliegenden Ofens ist eigenthümlich und kann als solche zu allen

andern Oefen, bei denen eine große Rostfläche, hohe Temperatur und damit

zusammenhängend ein oftmaliges Heizen erforderlich ist, mit Vortheil verwendet

werden. Wie aus der Zeichnung ersichtlich, geschieht das Einbringen des

Brennmaterials von oben durch die Oeffnung A, welche

durch den an einem eisernen Deckel befestigten feuerfesten Block B verschlossen werden kann; der Verschluß läßt sich

durch Anziehen der Kette C öffnen. Das für jede

Beschickung erforderliche Brennmaterial wird in die drehbare Mulde D (vergleiche das Detail Fig. 28) aufgegeben und

diese nach erfolgter Hebung des Blockes B mittels der

Stange E gekippt, so daß das Brennmaterial durch die

Oeffnung A auf den Rost niederrutscht. Berücksichtigt

man, daß ein solcher Ofen während 24 Stunden mindestens 60 bis 75 Mal mit

Brennmaterial beschickt werden muß und bei gewöhnlichen Feuerungen jedes Mal

mindestens 2 bis 3 Minuten vergehen, so daß also der Ofen im Ganzen 2 bis 3 Stunden

offen steht, so leuchtet der Vortheil meiner Einrichtung ein. Der Ofen steht hierbei täglich nur etwa

½ Stunde offen, so daß etwa 2 Stunden Zeit bezieh, das ensprechende an

Brennmaterial gespart wird. Zum Nachschüren, Aufbrechen der Schlacken und Entfernen

derselben dienen die seitlichen, durch Vorsetzer verschließbare Oeffnungen F. Die Luft tritt unter dem Roste zu beiden Seiten ein,

da der Aschenfall durch Gewölbe G geöffnet ist.

Eine möglichst niedrige Feuerbrücke trennt die Flamme von dem Herd H des Ofens. Die Beschickung mit Glasschmelze oder einer

andern Mischung geschieht durch die Oeffnungen i, von

denen man je nach der Schwerschmelzbarkeit der Beschickung die dem Feuer näher oder

entfernter liegende wählt. Die Flamme bewirkt nun ein Schmelzen der Beschickung, und

das geschmolzene Glas fließt gleichzeitig an der vordern und hintern Seite des

Herdes in untergesetzte Eisenkästen M continuirlich ab.

Ein Verstopfen der Oeffnungen, durch welche die Schmelze nach unten fließt, ist

unmöglich; denn vorn trennt nur eine dünne hellrothglühende Wand den Rost von der

Schmelze, und hinten begleitet die schließlich in den Canal O abziehende Flamme die Schmelze und läßt sie nicht erkalten. Die

Erfahrung hat nun gezeigt, daß selbst bei auffallender Kürze der Herdsohle sogar ein

so schwer zu vereinigendes Gemisch wie Wasserglasschmelze, welche Sand, Sulfat, Soda

und Kohle enthält, zu einem klaren hellgrünen Glase durchschmilzt. Die Abzugsräume

L. sind vorn durch vorgesetzte Eisenplatten

verschlossen, die etwa alle 2 bis 3 Stunden entfernt werden, um die Eisenkästen M durch andere zu ersetzen.

Ein Mann genügt zur Bedienung des Ofens, und hat derselbe dabei eine sehr leichte und

bequeme Arbeit. Durch Schauöffnungen n kann die Schmelze

jederzeit controlirt und wenn nöthig die Mischung abgeändert werden. Man beschickt

etwa alle halbe Stunde mit 30 bis 35k. Ein mäßig großer Ofen liefert 1250k Glas in 24 Stunden,

mit einem Brennmaterialaufwand von etwa 1500k Steinkohle. Die Reparaturen sind

unbedeutend. Die Decke besteht aus Platten, weshalb der Ofen eine Verankerung

entbehren kann. Der Herd leidet erfahrungsmäßig fast gar nicht. Die

Herstellungskosten für einen solchen Ofen betragen etwa 1200 bis 1400 M. Die neue

Feuerungsconstruction ist natürlich nicht absolut nothwendig, und hat sich auch ein

Ofen ohne dieselbe sehr gut bewährt. Doch gewährt diese Feuerung eine beträchtliche

Ersparniß an Brennmaterial.

Obwohl die bisherigen Erfahrungen mit dem Ofen sich nur auf Glasschmelze beziehen,

dürfte derselbe doch ohne Zweifel sich auch zu den mannigfaltigsten chemischen und

metallurgischen Processen mit Vortheil verwenden lassen.

Tafeln