| Titel: | Ueber Neuerungen in der Spiritusfabrikation. |

| Fundstelle: | Band 232, Jahrgang 1879, S. 64 |

| Download: | XML |

Ueber Neuerungen in der

Spiritusfabrikation.

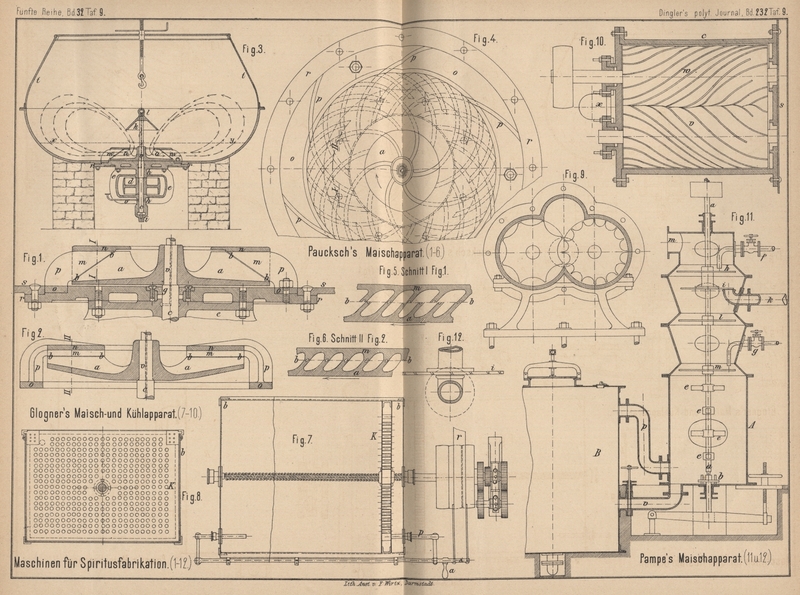

Mit Abbildungen auf Tafel 9.

(Fortsetzung des Berichtes S. 332 Bd.

231.)

Ueber Neuerungen in der Spiritusfabrikation.

Maischapparat von A. Paucksch in

Landsberg (* D. R. P. Nr. 891 vom 3. Juli 1877).

Derselbe soll die zuvor gedämpften Rohstoffe zerkleinern und mit dem ebenfalls im Apparat

zerriebenen Malze mischen. Der wesentliche Bestandtheil (Fig. 1 bis

6 Taf. 9) ist ein eigenthümlich geformtes Flügelrad a, welches bei Verarbeitung von vorwiegend Roggen wie

in Fig. 1 gestaltet ist, während bei Verarbeitung von Mais, Kartoffeln u.

dgl. dasselbe die Form Fig. 2

erhält. Die Flügelflächen dieses auf der Welle c

festgekeilten und mittels der Riemenscheibe d (Fig.

3) in schnelle Drehung (nach Richtung der Pfeile) zu versetzenden Rades

stehen schräg zur Drehungsebene und sind auf den Kanten bb mit reibeartigen Vertiefungen versehen.

Das in den Büchsen h zur Lagerung der Welle c dienende Gestell e ist

durch die Platte r fest mit dem aus der guſseisernen

Schale s und dem schmiedeisernen Aufsatz t bestehenden Bottig verbunden. Zur Stützung der Welle

c in verticaler Richtung dient das auf der unteren

Büchse h mittels Schraubengewinde hoch und tief zu

stellende Spurlager i. Die in der Platte r eingelassene Stopfbüchse g (Fig. 1)

läſst einerseits keine Maische aus dem Bottig und andererseits auch keine

Verunreinigung der Maische durch die Schmiere zu, welche den Lagerbüchsen h durch den Kanal bezieh. Rohr v zugeführt wird. Auf dem oberen Ende der Welle c befindet sich eine conische Haube k mit

aufgeschraubter Oese l. Das Flügelrad a wird von einem feststehenden Flügelkranze m umgeben, dessen Schaufeln umgekehrt gekrümmt sind als

die des Flügelrades, wie in dem Grundriſs Fig. 4 zu

sehen, welcher für beide Arten Flügelräder gilt und worin die strichpunktirten

Schaufeln dem feststehenden Flügelkranze m und die

punktirten Schaufeln dem rotirenden Flügelrade a

angehören. Die Schaufeln des feststehenden Kranzes haben ebenfalls eine geneigte

Lage gleich denen des Flügelrades, wie aus den nach den Cylinderschnitten I und II (Fig. 5 und

6) abgewickelten Durchschnitten zu ersehen ist. Die Schaufeln des

feststehenden Flügelkranzes sind mit der Deckplatte n,

dem Ringe o und den sechs Stegen p zusammenhängend gegossen, so daſs an dem äuſseren

Umfange ebenso viele groſse Oeffnungen als Stege vorhanden sind. Durch Schrauben

wird der versenkte Kranz o und mit demselben der ganze

äuſsere Schaufelkranz festgehalten.

Durch das Heben und Senken der Welle c mittels der

Schraubenspur i kann der Zwischenraum an den

Mahlflächen bei b beliebig vergröſsert und verkleinert

werden, so daſs man es in der Hand hat, die Maische beliebig fein zu mahlen und die

etwaige Abnutzung der Mahlflächen auszugleichen. Die Riemenscheibe d hindert bei dem Heben und Senken der stehenden Welle

nicht, denn dieselbe ist nur mittels einer Feder auf der Welle c befestigt.

Der Apparat wird bis zur Linie xy (Fig. 3) mit

Wasser gefüllt und die Welle c mit Flügelrad a und Haube k mit etwa 400

Umdrehungen in der Minute in Bewegung gesetzt. Hierdurch wird das Wasser in der

Richtung der Pfeile in Umlauf gebracht, so daſs dasselbe längs der Nabe in das Flügelrad tritt, in

schnelle Umdrehung versetzt und an dem Umfange des feststehenden Ringes heftig in

den Bottig zurückgetrieben wird. Das allmälig zugeführte Malz tritt nun mit dem

Wasser längs der Nabe in das Rad, verläſst dasselbe am Umfange, gelangt wieder in

das Rad u.s.f., bis es völlig zerkleinert ist. Nun wird die gedämpfte Masse auf die

Spitze der conischen Haube k geleitet, durch

Centrifugalkraft aber gleichmäſsig nach dem Rande des Bottigs geschleudert und von

hier dem Zerkleinerungsapparat zugeführt, so daſs Mischung und Zerkleinerung

gleichzeitig erreicht werden.

Maisch- und Kühlapparat von R. Glogner in

Arnswalde (* D. R. P. Nr. 2143 vom 14. November

1877). Die Kühlung der gedämpften Masse wird in einem rechteckigen Behälter b (Fig. 7 und

8 Taf. 9) erreicht, durch den eine zweigängige Schraube von flachem

Gewinde gelegt ist, deren Mutter in der Mitte der sogen. Kühltasche K sich befindet. Dieselbe enthält, wie der Querschnitt

Fig. 8 zeigt, 428 Röhren von 26mm

Durchmesser und 105mm Länge, welche von Wasser

umspült werden; die Maische wird gezwungen, durch dieselben hindurchzugehen, sich

dadurch abzukühlen und zu mischen. Am Ende des Apparates befindet sich eine Maschine

(Fig. 9 und 10 Taf. 9),

bestehend aus zwei Schnecken mit vorwärtsgehendem Rechts- und Linksgewinde, durch

welche die Maische einer äuſserst gründlichen Zerkleinerung unterworfen wird. Ein

Rohr am Ende der Schnecken führt die Maische wieder in den Apparat zurück, so daſs

eine continuirliche Zerkleinerung und Abkühlung stattfindet. Fig. 7 zeigt

die Kühltasche K, wie sie einen Stab p, welcher sich in einer Stopfbüchse bewegt, nach

rechts drückt; hierdurch wird der mit p verbundene

Ausrücker a ebenfalls nach rechts hingeschoben und

hierdurch ein Gleiten des Riemens r von der festen

Scheibe über eine lose Scheibe nach der Leerscheibe bewirkt. Die Tasche K ist hierdurch gezwungen, eine entgegengesetzte

Bewegung, d.h. nach links, zu vollführen; dieses wechselseitige Dahingleiten wird

durch ein Räderwendegetriebe von sechs Rädern (Fig. 7) in

bekannter Weise bewirkt. Ein Stillstand der Tasche K

wird durch die Hand mittels des Griffes a erzielt,

wodurch der Riemen r auf die lose Mittelscheibe gelegt

wird. Die Führungen an den Seiten halten die Tasche in senkrechter Richtung und

verhindern ein Seitwärtsbiegen derselben.

Fig.

9 und 10 Taf. 9

zeigen den Querschnitt und Längsschnitt der Mahlvorrichtung. Der bei s an die Breitseite des Behälters b fest geschraubte Doppelcylinder c enthält im Innern zwei mit gewundenen Riefen

versehene Walzen v und w;

erstere laufen am Eintritt der Maische in den Doppelcylinder auf 2 bis 3cm in eine Achttheilung der Windungen aus. Da die

Windungen bei w nach links gehen, bei v dagegen nach rechts sich um die Walze drehen, so

können die Walzen vollkommen zusammen eingreifen und dadurch sich gegenseitig in Bewegung erhalten.

Dadurch wird die Maische durch Oeffnungen an dem einen Ende in die Walzen

hineingezogen, hier gehörig zerkleinert und dann durch das Rohr x am anderen Ende durch ein Knie nach unten rückwärts

gebogen dem Behälter b wieder zugeführt, so daſs die

Maische fortwährend bewegt wird. – Ob sich dieser complicirte Mechanismus in der

Praxis bewähren wird, steht dahin.

Maischapparat von F. Pampe in

Berlin (* D. R. P. Nr. 1121 vom 16. October 1877).

In der Mitte des guſseisernen Zerkleinerungsapparates A

(Fig. 11 Taf. 9) befindet sich die 240 Umdrehungen in der Minute machende

Welle a, welche durch das Stelllager b auf und nieder gestellt werden kann. Die abwechselnd

aus zwei Henze'schen Dämpfern kommende Masse tritt bei k unter die Scheibe i, welche ringsum mit

Schlitzen in radialer Richtung versehen ist (vgl. Fig. 12).

Dieselben sind auf der einen Seite nach unten abgeschärft, so daſs eine Schneide

entsteht, auf der anderen nach oben mit einer geringen Abschrägung versehen, wodurch

die Kartoffelmasse besser vor die Schneide gedrückt wird. Die zerkleinerte Masse

wird an die Wandungen des Apparates geworfen, gelangt auf die glatten guſseisernen

Scheiben l, m und wird hier mit dem aus g zugeführten Malz gemischt. Die vier eisernen Arme e vollenden die Mischung. Nun tritt die Maische durch

das Rohr p in den Verzuckerungsraum B, um von hier aus ununterbrochen abgepumpt zu werden.

Das untere Rohr v wird nur benutzt, wenn A völlig geleert werden soll; oben führt das Rohr f etwa erforderliches kaltes Wasser zu. Durch m werden die entwickelten Dämpfe abgesaugt; die oberste

Scheibe h verhindert hierbei das Mitreiſsen von

Maische.

Tafeln